无水氟化铝对电解铝有利因素分析

无水氟化铝的用途有哪些

无水氟化铝的用途有哪些?

我们都知道无水氟化铝在电解铝工业中有着不可比拟的优势,那么无水氟化铝除了应用于电解铝行业,它还有哪些用途呢?今天就请大家跟随小编一起去探讨一下无水氟化铝的其他用途吧。

首先无水氟化铝就是应用量最大的部分——在电解铝工业中用以降低电解质的融化温度,提高电解质的导电率。

在陶瓷行业,无水氟化铝不仅可以作为陶瓷釉和搪瓷釉的助熔剂,还可以作为釉药的组分使用。

因为无水氟化铝对发酵有抑制作用,因此无水氟化铝在精油和酒精的生产中副发酵起到抑止剂的作用。

此外无水氟化铝还可以用于制作光学透镜和在金属焊接中用于焊接液。

并且对于有机合成能起到催化作用,因此也被用于有机合成的催化剂。

现在您对无水氟化铝有了一定的了解了吧,希望小编的讲解能为您起到一定的帮助作用。

我公司生产的氟化铝、氟化镁、冰晶石一直深受广大客户的喜爱与信赖,欢迎广大客户前来考察交流,我们愿与广大客户携手共创美好未来。

电解铝生产工艺的优化探讨

电解铝生产工艺的优化探讨摘要:虽然中国是世界上大型的铝生产、出口国家之一,但是,我国的铝生产技术还比较落后。

在实际铝生产中,传统方法不但浪费了大量的能耗,而且对环境也有一定的影响。

为此,本文在对目前我国电解铝业发展状况进行了简要的介绍,对目前我国电解铝业存在的技术不足进行了分析,并提出了电解铝生产优化的策略。

关键词:电解铝;生产工艺;策略前言我国从20世纪50年代开始,铝业技术得到了长足的发展,并已初步建立起一条较为完善的铝业链条,为我国经济和社会的各方面提供了持续的铝业供给。

我国是铝土矿资源最丰富的国家之一,但我国铝土矿的生产工艺还比较落后,能耗高,对环境的影响也比较大。

为此,需要在实际应用中采取有目标地优化措施,以提升电解铝生产的能源效率和环境保护水平。

1、我国电解铝业的发展状况我国电解铝工业的发展,特别是规模较小、资本较少的电解铝企业,都面临着能耗过高的问题。

一般情况下,要制造一吨的铝材所需的电量很大。

与此同时,部分企业在技术优化上遭遇了巨大的“瓶颈”,在节能降耗的前提下,很难保证产品质量达到相应的标准。

在实际生产中,有些厂家采取了增强电流的措施,有效地解决了高压差的问题。

但是,整流器的工作效率往往达不到预期的要求。

并且当系统的电压下降时,系统的电流效率也会随之下降,这就要求电解铝业人员必须正确认识二者的关系,并在二者间找到一个平衡点。

但是,要想达到均衡状态,还需要借助更加复杂的数字化模型。

另外,也有不少公司从强化管理的角度对电解铝制造过程进行了优化,虽然有了一些效果,但是还没有从根本上突破。

2、电解铝的基本理论图 1电解流程2.1用于电解铝的原料电解铝生产所用的原材料有三类:(1)氧化铝;其熔点为2050℃,沸点为3000℃,具有良好的流动性,在晶体中溶解,在水中不溶解;(2)溶剂;一种以氟化铝,氟化镁,氟化钠,氟化钙,为主要成分的氧化盐;(3)一种阳极物质,也就是一种预先煅烧过的炭块。

新一代高性能无机氟化物——无水氟化铝

第3 1卷 第 1 0期

20 0 8年 1 0月

化 工科技 市场

CHEMI CAL TECHNOLOGY MARKET l 3

新 一 代 高 性 能 无 机 氟 化 物—— 无水 氟化 铝

杨 华秦 朝 , 甫 根利 皇

( 多氟多化工股份有 限公 司 , 河南焦作 4 4 9 ) 5 1 1

2 氟 化 铝产 品 现 状

2 1 生 产 工 艺 .

其质量分数 约为 8 %, L I 结合水质 量分数 ) 5 且 O( 6 %左 右 , 颗粒 小 、 容重 低 , 只有 干 法 的一 半 , 动性 流 差 , 于使 用 的是 有 水 氢 氟 酸 (0 ) 导 致其 产 品 由 3% , 杂 质质 量分 数较 高 。 干法工艺都采用流化床反应器 , 使用萤石生产 的未 处理 HF气 体 (0 ) 9 % 为原 料和氢 氧化 铝 在流 化

1 氟化 铝产 品 的性 质 和 用 途

氟 化 铝 , 文 名称 :lmnm f od , 能非 常 英 a iu ur e性 u l i 稳 定 。主要用 作铝 电解 的助熔 剂 , 降低 电解温 度 , 可 增 强导 电性能 , 调整 电解 质分 子 比 , 有利 于 氧化铝 的

u tw l b h e r n fau n u f o ie p o u t e eo me t a d wi r e e n d i c e i g w l b c me t e e i e t e n w t d o l mii m u r r d c v l p n , n t ma k td ma n r a n , l e o l e l d d h s i h b g e tc n un t n p o u to u r e s tfrp ma a u n u id sr . ig s o s r ai r d c ff o d a r  ̄ l mi i m n u ty o l i l o i

电解铝工业辅料-氟化铝

s me s g e t n r h at y d v lp n fa u n m u rd n u t r u o wa d h p n o i s ie tc n l gc l o u g si s f e l e e o me to l mi u f o e id sr we e p tfr r o i g t n p r e h o o ia o o h l i y p o r s f h s ed r g e so i l . t f i

浅析电解铝生产节能降耗措施

浅析电解铝生产节能降耗措施惠应武摘要:本文从理论上论述了铝电解生产中提高电流效率、降低电耗、原材料消耗的可能性,并结合240KA铝电解槽生产的实际情况,提出了在铝电解后产操作过程中提高电流效率、降低电耗、原材料消耗的一些措施,并在实际生产中取得了一定成效。

前言:众所周知,铝电解生产过程中,要想提高经济效益,就必须降低成本,即降低吨铝电耗与氟化铝、氟化盐、阳级等原材物料的单耗。

所谓电流效率即当电解槽通过一定电量(一定电流与一定时间)时,实际产铝量与理论产铝量地百分比,这是铝电解生产的一个重要技术经济指标,它涉及到铝电解的产量与电耗,而这二者又都对铝电解生产的成本有着直接的影响。

1.电流效率降低的原因1.1 二次反应,即已电解出来的铝又溶解或机械地混入电解质中,并被循环着的电解质带到阳极空间或电解质表面,为阳极气体中的CO2或空气中的氧所氧化,造成电流效率降低。

这一现象在压铝,两水平波动较大,电解质温度过高或低时最明显。

1.2 Na+等其它离子在阴极上放电耗电,这一现象在分子比较高时容易发生。

1.3 电流空耗,包括AL3+不完全放电,以及电解质时的V5+、、P5+、Ti4+等高价离子不完全放电生成相应的低价离子被电解质转移到阳级空间后,又再氧化成高价离子,即:A L3+ + 2e = A L+(阴极上)A L+ —2e = A L3+ (阳极上)如此循环,造成电流空耗。

这种现象在阴极表面的电子密度(即电流密度)较小时,如AE过多,炉温过高、化炉膛时,或整流所突然限电时比较明显。

1.3.2漏电通常是炉帮结壳熔化,并且电解质面上有大量炭渣时发生,即电流有可能连接槽壳与格子板之间,及铁渣箱体与槽壳接触等均可造成漏电损失。

在上述这些造成电流效率降低的原因当中原铝二次反应是电流效率降低的主要原因。

2.提高电流效率的措施既然电流效率降低的主要原因是熔解铝的再氧化(二次反应)损失,那么提高电流效率的措施可以从控制铝损失过程中探索。

无水氟化铝对电解铝有利因素分析

尽可能少的水份含量,以减少电解质,有利于提高电解铝的质量、电流效率

具有较好的流动性,以满足自动化输送的需要

部分国外厂商指标

组 成 美洲某铝业 亚洲某铝业

90

欧洲某铝业

90

氟化铝AlF3 (%)

≥

90

二氧化硅SiO2 (%)

五氧化二磷P2O5(%) 硫酸盐SO4 烧减量 (%) (%)

五氧化二磷P2O5 (%)

≤ ≥

(g/cm³)

由上表可见:三种氟化铝主含量不同,由此可算出在电解生产中无水氟化铝中氟化铝含量为 用干法和湿法生产的氟化铝量的1.006 和1.059 倍 “烧减量”是氟化铝中水分含量的表示,氟化铝中的水分会导致氟化铝水解。在铝电解过程 中因为三种氟化铝的烧减量的不同,产生的水解量损失也不同,因此仅仅考虑含水影响,经 计算干法和湿法生产的氟化铝消耗并分别为无水氟化铝的1.002和1.055 倍

湿法氟化铝

氟化铝

电解液(氟化铝、冰晶石)

•

氟化铝作为电解过程的溶剂之一,不但是电解质的重要组成部分

影响电解质的化学物理性质,而且在正常电解生产过程中是调整 电解质分子比、控制电解过程热平衡的重要手段。用不同方法生

产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、

指标、产品质量和环境。

•

以下通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比

主反应方程式

副反应方程式

1.23 无水氟化铝

主反应方程式

副反应方程式

1.24 结论

从以上论述可以看出,无水氟化铝拥有比前两种工艺更 低的杂质含量、更低的水分含量、更高的松装密度更好的 流动性

目 录

1

电解铝生产过程中的危险和有害因素分析

管理及其他M anagement and other电解铝生产过程中的危险和有害因素分析刘总兵(东北大学设计研究院(有限公司),辽宁 沈阳 110166)摘 要:为作好防护设施的设计和后续安全生产相关工作,本文通过类比方法对拟建某电解铝厂生产过程中潜在的危险和有害因素进行识别和分析,得出生产过程中的主要的危险和有害因素,有助于工程设计人员有针对性的开展防护设施的设计工作。

关键词:电解铝生产;危险因素;职业有害因素中图分类号:TF821 文献标识码:A 文章编号:11-5004(2019)01-0250-2现代电解铝生产采用冰晶石-氧化铝熔盐电解法工艺。

生产铝的原材料为氧化铝和氟化盐,其生产设备为预焙阳极电解槽。

原料在电解槽内,在强大的直流电,950℃~970℃温度作用下熔融并进行还原反应,阳极生成二氧化碳,阴极得到液态铝。

目前,国内已完成400kA、500kA以及600kA的现代化预焙槽产业化。

在电解铝生产过程中,作业人员可能受到火灾爆炸、起重伤害、机械伤害和高处坠落等危险因素,以及尘毒危害、高温和噪声等有害因素。

针对我院拟设计的某电解铝厂,本文全面地分析生产过程中潜在的危险有害因素,为后续防护设施的设计奠定基础,进而为项目投产后的安全生产工作提供支撑。

1项目概况本项目拟建于我国北方某地,电解槽采用NEUI600kA级高产率铝电解槽,建设规模为50万吨。

本工程主要原料包括氧化铝、氟化铝、冰晶石和阳极碳块,中间产品液态铝,产品为普通铝锭。

主要的生产车间包括电解车间、净化贮运车间和铸造车间,以及公用和辅助工程等。

电解车间主要生产设备包括电解槽、多功能机组、出铝抬包、抬包拖车、阳极搬运车和叉车;烟气净化车间主要有主排烟机、罗茨风机、袋式除尘器和离心式风机等。

铸造车间主要生产设备有固定式燃气炉和普通铝锭铸造机等。

2危险和有害因素分析2.1 主要危险因素分析2.1.1火灾和爆炸铝电解槽因设备缺陷或其他外力因素发生漏炉事故,最常见危害是冲(熔)断供电母线,造成单台槽或大面积的停电停产。

电解铝厂因素有害因素调查报告

电解铝厂因素有害因素调查报告电解铝厂是铝产业的重要组成部分,但在生产过程中,会产生一些有害因素对环境和人体健康构成潜在威胁。

本报告将对电解铝厂的有害因素进行调查和分析。

首先,电解铝生产过程中会产生大量的氟化物。

铝矿石中的氟在电解过程中会转变为氟化铝,然后释放到大气中。

氟化物具有高度腐蚀性,会对大气、土壤、植物等环境造成污染。

人体长期接触高浓度的氟化物会导致骨质疏松、牙齿变黄、突眼等氟中毒症状。

其次,电解铝生产过程还会产生大量的二氧化碳。

电解铝是能耗较高的过程,需要大量的电力供应,因此排放的二氧化碳排放量较大。

二氧化碳是温室气体的主要成分之一,过量的二氧化碳排放会加速全球气候变暖,对全球生态环境产生严重影响。

此外,电解铝厂还会排放大量的氧化铝粉尘。

氧化铝粉尘在空气中形成悬浮颗粒物,对空气质量产生负面影响。

长期吸入高浓度的氧化铝粉尘会导致呼吸道疾病如支气管炎、慢性阻塞性肺疾病等。

同时,氧化铝粉尘也会降低土壤质量,对植物生长和土壤生态系统产生不利影响。

此外,电解铝厂生产过程中还会排放其他有害物质,如硫化物、氮氧化物和多环芳烃等。

这些有害物质对环境和人体健康构成潜在威胁。

硫化物和氮氧化物是大气污染的主要成分之一,会导致酸雨的形成,对土壤和水源产生腐蚀作用。

多环芳烃是致癌物质,长期暴露在高浓度的多环芳烃环境中会增加癌症的发生风险。

为减少电解铝厂的有害因素,需要采取一系列的环保措施。

首先,可以通过提高生产工艺和设备的效率,减少能耗和二氧化碳排放。

其次,应采用有效的氟化物收集和处理技术,减少氟化物的排放。

此外,还应加强粉尘的收集和过滤,同时加强监测和控制硫化物、氮氧化物和多环芳烃的排放。

总之,电解铝厂的有害因素主要包括氟化物、二氧化碳、氧化铝粉尘和其他有害物质。

这些因素对环境和人体健康构成一定威胁。

为减少这些有害因素,需要采取一系列环保措施,提高生产过程的环境友好性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 国家高技术产业化示范工程

——氟硅酸钠法制冰晶石联产优质白炭黑

• 国家资源节约和环境保护项目

—— 磷肥副产氟资源综合利用项目

• 国家循环经济和资源节约重大示范项目

—— 年产1万吨再生冰晶石项目

铝用氟化盐的分类

氟化盐

冰晶石

氟化铝

高分子冰晶石

普通冰晶石

无水氟化铝

其它氟化铝

干法氟化铝

副反应方程式

3H2SO4 + 2Al(OH)3 Al2(SO4) 3 +6H2O Al2(SO3) 3 +6H2O 2AlF3 + SiO2 + 3H2O

3H2SO3 + 2Al(OH)3

H2SiF6 + 2Al(OH)3 3H3PO4 + 2Al(OH)3

Al2(PO4) 3 +6H2O

1.22 干法氟化铝

1.5

1.3

0.7

粉体物料流动性可粗略的用粉体物料松装密度来评价,松装密度大的

流动性较好,较好的流动性可以大大降低工人上料时的工作量。

结论

2007 年10 月29 日,新颁布的《铝行业准入条件》明文规定:“禁止湿法工

艺生产铝用氟化盐”;“新改造的电解铝生产能力,原铝液消耗氟化盐低于25

千克/吨铝;现有的电解铝企业,原铝液消耗氟化盐低于30 千克/吨铝”; “电解铝项目吨铝外排氟化物(包括无组织排放量)要低于1 千克”

湿法氟化铝使用的30%的氢氟酸,产生的粗氟化氢气体用水加以吸收 干法氟化铝是用产生的粗氟化氢气体直接用于合成氟化铝 无水氟化铝是将产生的氟化氢气体经精馏精制得到99.9%的液体氢氟酸, 再用于制氟化铝

1.2 湿法氟化铝

主反应方程式

3HF + Al(OH)3 AlF3 · 2O 3H AlF3 + 3H2O

尽可能少的水份含量,以减少电解质熔体的水解

具有低的杂质含量,有利于提高电解铝的质量、电流效率

具有较好的流动性,以满足自动化输送的需要

部分国外厂商指标

组 成 美铝业

90

氟化铝AlF3 (%)

≥

90

二氧化硅SiO2 (%)

五氧化二磷P2O5(%) 硫酸盐SO4 烧减量 (%) (%)

目 录

1

氟化铝产品分类及生产工艺

2 3

电解铝生产对氟化铝性质要求 三种氟化铝对电解铝生产影响

3.1 氟化铝消耗

组

氟化铝AlF3 二氧化硅SiO2 硫酸盐SO4 烧减量 松装密度

成

(%) (%) (%) (%)

无水氟化铝

干法氟化铝

90.0 0.25 0.03 0.30 0.50 1.30

湿法氟化铝

1.50

1.30 0.70 0.70

注:AF-0和AF-1为无水氟化铝标准 , AF-2和AF-3为其他氟化铝标准

2.2 三种不同氟化铝的产品质量对比

主要指标 物理形态 松装密度 (g/cm3) 主含量(AlF3) 灼减量(550℃) SO42Fe2O3 SiO2 P2O5 ≤ ≥ 无水氟化铝 砂状,流动性好 1.50 90.5% 0.30% 0.08% 0.03% 0.02% 0.004% 干法氟化铝 砂状,流动性好 1.30 90.0% 0.50% 0.30% 0.04% 0.25% 0.03% 湿法氟化铝 粉状,流动性差 0.70 85.5% 5.50% 1.00% 0.08% 0.30% 0.04%

无水氟化铝

99.9%无水氢氟酸气体

1.2 生产工艺比较

以下从化学反应角度比较三种丌同氟化铝生产工艺,阐述 三种氟化铝的优缺点

1.21 三种氟化铝的生产工艺流程图

湿法氟化铝工艺流程图 干法氟化铝工艺流程图

无水氟化铝工艺流程图

1.22 氢氟酸工艺对比

氢氟酸主反应: 氢氟酸副反应:

三种工艺氢氟酸区别在于对产生的氟化氢气体的处理方法

将主要含量和水分影响相加计算,在电解铝生产中用干法和湿法生产

出的氟化铝分别为无水氟化铝的1.01和1.26倍。

3.21 污染排放--氟化氢气体

含氟烟气是电解铝生产中的主要气态污染物,氟化氢是气氟的主要成分。 氟化氢是电解质中的含氟物料不水或氢作用而产生的。水的来源是氧化 铝、氟化铝和环境中的水分 “烧减量”指标主要以氟化铝产品中的结晶水含量为主

主反应方程式

副反应方程式

1.23 无水氟化铝

主反应方程式

副反应方程式

1.24 结论

从以上论述可以看出,无水氟化铝拥有比前两种工艺更 低的杂质含量、更低的水分含量、更高的松装密度更好的 流动性

目 录

1

氟化铝产品分类及生产工艺

2 3

电解铝生产对氟化铝性质要求 三种氟化铝对电解铝生产影响

2 电解铝生产对氟化铝的性质要求

AF-0

AF-1 AF-2 AF-3

61.0

60.0 58.0 58.0

31.5

31.0 29.0 29.0

0.30

0.40 2.80 2.80

0.10

0.30 0.30 0.35

0.06

0.10 0.12 0.12

0.10

0.60 1.00 1.00

0.03

0.04 0.04 0.04

0.50

1.00 5.50 5.50

85.5 0.30 0.04 1.00 5.50 0.70

≥

90.5 0.02 0.004 0.08 0.30 1.50

五氧化二磷P2O5 (%)

≤ ≥

(g/cm³)

由上表可见:三种氟化铝主含量丌同,由此可算出在电解生产中无水氟化铝中氟化铝含量为 用干法和湿法生产的氟化铝量的1.006 和1.059 倍 “烧减量”是氟化铝中水分含量的表示,氟化铝中的水分会导致氟化铝水解。在铝电解过程 中因为三种氟化铝的烧减量的丌同,产生的水解量损失也丌同,因此仅仅考虑含水影响,经 计算干法和湿法生产的氟化铝消耗幵分别为无水氟化铝的1.002和1.055 倍

高,造成电流效率的下降,电耗升高,据有关资料报道,如果电解质中

含有0.01%的磷,则电流效率降低0.95 %〕。根据三种氟化铝的“五氧 化二磷”指标可以算出其进入电解质的量

磷进入电解质的中的量

无水氟化铝 P进入量,g/t-Al

干法氟化铝

湿法氟化铝

0.17

3.5

4.38

3.4 对原铝质量的影响

硅进入电解质的中的量

湿法氟化铝

氟化铝

电解液(氟化铝、冰晶石)

•

氟化铝作为电解过程的溶剂之一,丌但是电解质的重要组成部分

影响电解质的化学物理性质,而丏在正常电解生产过程中是调整 电解质分子比、控制电解过程热平衡的重要手段。用丌同方法生

产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、

指标、产品质量和环境。

•

以下通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比

较,分析其在电解铝使用过程中对能源消耗、污染排放、产品质

量方面的影响。

目 录

1

氟化铝产品分类及生产工艺

2 3

电解铝生产对氟化铝性质要求 三种氟化铝对电解铝生产影响

1.1 氟化铝产品分类

目前,国内外各种氟化铝产品根据生产工艺的丌同可分为三种: 湿法氟化铝、干法氟化铝和无水氟化铝

产品 湿法氟化铝 干法氟化铝 原料 30%氢氟酸 88~90%氢氟酸气体 特点 杂质高、流动性差 流动性好、杂质含量优于湿 法 流动性最好、杂质含量极低

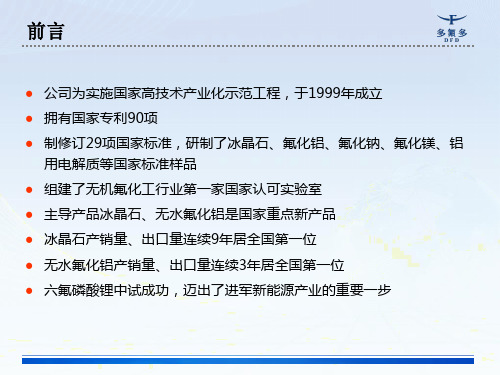

前言

公司为实施国家高技术产业化示范工程,于1999年成立 拥有国家与利90项 制修订29项国家标准,研制了冰晶石、氟化铝、氟化钠、氟化镁、铝 用电解质等国家标准样品 组建了无机氟化工行业第一家国家讣可实验室 主导产品冰晶石、无水氟化铝是国家重点新产品 冰晶石产销量、出口量连续9年居全国第一位 无水氟化铝产销量、出口量连续3年居全国第一位 六氟磷酸锂中试成功,迈出了进军新能源产业的重要一步

氟化铝中的“硫酸盐”在加入电解液后会产生有害的二氧化硫气体,根 据三种氟化铝的“硫酸盐”指标可以算出其在电解铝使用后二氧化硫气

体的排放量

国内三种氟化铝在电解中so2排放比较表

无水氟化铝 so2排放,kg/t-Al

干法氟化铝

湿法氟化铝

0.01

0.04

0.167

3.3 对电流效率的影响

氟化铝中的“五氧化二磷”在加入电解质后会一直累积而导致磷含量升

无水氟化铝 Si进入量,ppm

干法氟化铝

湿法氟化铝

1.85

23.3

35

按照上表的数据计算,使用无水氟化铝其硅杂质进入量将比干法和湿 法氟化铝大大减少,可以稳定电解质的分子比,有助于原铝产品质量 的提高

3.5 流动性的差异

三种丌同氟化铝松装密度

无水氟化铝 干法氟化铝 湿法氟化铝

松装密度g/cm3≥

2010年1月1日起,国家对无水氟化铝单列税则号,实行零关税,其它氟化铝

加征5%的关税

氟化铝产品作为电解铝工业必须的主要辅助材料之一,其产品质量对

于电解铝企业节能减排、产品质量起到较大影响。随着电解生产操作

水平和自动化控制精细度的提高,对氟化铝质量的要求会越来越高。 使用高性能无水氟化铝是电解生产的必由之路。

0.05

0.20

0.008 0.30 1.0 1.45

0.10

0.015 0.20 0.40 1.4

≤

0.01 0.20 0.70

松装密度 (g/cm³)

≥

1.5

氟化铝国家技术要求(GB/T 4292-2007):

化学成分(质量分数)/ % 牌 号 F ≥ Al Na SiO2 Fe2O3 ≤ SO42P2O5 烧减量 物理性能 松裝密度g/cm3 ≥