MI 制作规范

PCB工程MI制作规范标准

1.0 目的规范Ml制作及处理顾客文件的标准,以便准确、及时地指导和服务生产。

2.0 范围适用于工程部Ml的制作,对顾客资料进行工程处理、检查(包括NOP单)。

3.0 职责工程制作人员依据本规范对顾客资料进行工程制作、检查、Ml制作(本规范与顾客的要求发生冲突时,应以顾客要求为准,但顾客要求应符合本公司的生产、工艺能力,如超出则应按相关程序进行问题反馈)。

在此过程中应遵循“尊重顾客设计意图”的总原则,对顾客文件的改动影响到其电气性能、物理使用性能时,应使顾客清楚知悉,并有顾客书面确认,或根据顾客的要求进行相应的改动。

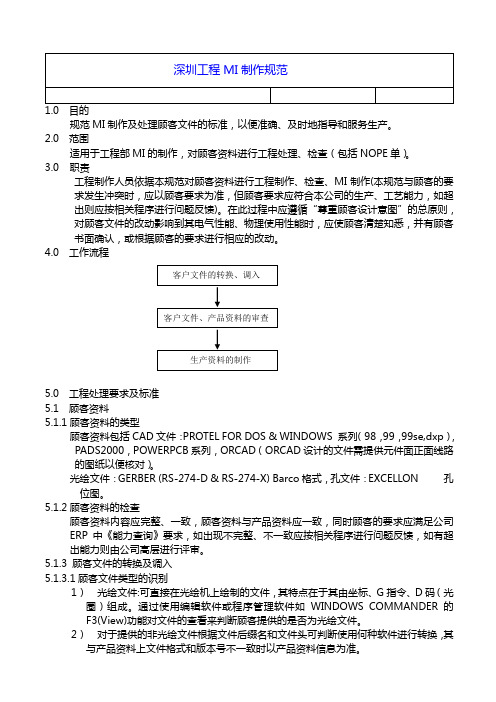

4.0 工作流程1 f1 r5.0 工程处理要求及标准5.1顾客资料5.1.1顾客资料的类型顾客资料包括CAD文件:PROTEEOFDOS& WINDOW系列(98, 99, 99se,dxp),PADS2000POWERP(系洌,ORCADORCA设计的文件需提供元件面正面线路的图纸以便核对)。

光绘文件:GERBERRS-274-D & RS-274-X) Barco 格式,孔文件:EXCELLON 孔位图。

5.1.2顾客资料的检查顾客资料内容应完整、一致,顾客资料与产品资料应一致,同时顾客的要求应满足公司ERP中《能力查询》要求,如出现不完整、不一致应按相关程序进行问题反馈,如有超出能力则由公司高层进行评审。

5.1.3顾客文件的转换及调入5.1.3.1顾客文件类型的识别1)光绘文件:可直接在光绘机上绘制的文件,其特点在于其由坐标、G指令、D码(光圈)组成。

通过使用编辑软件或程序管理软件如WINDOWS COMMAN的EfRB(View)功能对文件的查看来判断顾客提供的是否为光绘文件。

2)对于提供的非光绘文件根据文件后缀名和文件头可判断使用何种软件进行转换,其与产品资料上文件格式和版本号不一致时以产品资料信息为准。

另外其他设计的软件如AUTOCA软件设计的文件,工程制作处理时此类文件需发给顾客确认或让顾客提供GERBEF格式文件。

PCB工程MI制作规范

规范MI制作及处理顾客文件的标准,以便准确、及时地指导和服务生产。

2.0 范围适用于工程部MI的制作,对顾客资料进行工程处理、检查(包括NOPE单)。

3.0职责工程制作人员依据本规范对顾客资料进行工程制作、检查、MI制作(本规范与顾客的要求发生冲突时,应以顾客要求为准,但顾客要求应符合本公司的生产、工艺能力,如超出则应按相关程序进行问题反馈)。

在此过程中应遵循“尊重顾客设计意图”的总原则,对顾客文件的改动影响到其电气性能、物理使用性能时,应使顾客清楚知悉,并有顾客书面确认,或根据顾客的要求进行相应的改动。

4.0 工作流程5.0 工程处理要求及标准5.1 顾客资料5.1.1顾客资料的类型顾客资料包括CAD文件:PROTEL FOR DOS & WINDOWS 系列(98,99,99se,dxp),PADS2000,POWERPCB系列,ORCAD(ORCAD设计的文件需提供元件面正面线路的图纸以便核对)。

光绘文件:GERBER (RS-274-D & RS-274-X) Barco格式,孔文件:EXCELLON 孔位图。

5.1.2顾客资料的检查顾客资料内容应完整、一致,顾客资料与产品资料应一致,同时顾客的要求应满足公司ERP中《能力查询》要求,如出现不完整、不一致应按相关程序进行问题反馈,如有超出能力则由公司高层进行评审。

5.1.3 顾客文件的转换及调入5.1.3.1顾客文件类型的识别1)光绘文件:可直接在光绘机上绘制的文件,其特点在于其由坐标、G指令、D码(光圈)组成。

通过使用编辑软件或程序管理软件如WINDOWS COMMANDER的F3(View)功能对文件的查看来判断顾客提供的是否为光绘文件。

2)对于提供的非光绘文件根据文件后缀名和文件头可判断使用何种软件进行转换,其与产品资料上文件格式和版本号不一致时以产品资料信息为准。

确认或让顾客提供GERBER 格式文件。

注:对于顾客提供CAD文件进行工程制作的情况,销售部必须在产品资料上注明CAD文件的版本号。

MI制做要求

开料

板料性能参数

CTI值(耐漏电起痕指数):表示绝缘性的好坏,CTI值越大,绝缘性越 好。IEC中将之定义为:在试验过程中,固体绝缘材料表面经受住50 滴电解液(一般为0.1% 氯化铵溶液)而没有漏电起痕现象发生的 最大电压值,以伏特(V)表示,该值必须是25的倍数

开料

板料性能参数

TD值(热分解温度):TGA(热重分析法),将树脂加热中失重 5%(Weight Loss)之温度点定义为Td ,测得之温度即为裂解温度。它 是衡量板材耐热性的一个重要指标。 普通FR4板材TD值≥310℃ ,当客户要求TD值≥340℃时,一般用于无 铅焊工艺,此时应注意板材的选择

成型

V-CUT

我司有数控V-CUT和手工V-CUT两种V-CUT方式 能用手工V-CUT的优先用手工V-CUT; 日本客户、NCAB客户只能用数控V-CUT;

测试

1.根据订单面积填写测试方式: 大于12平专用,其它飞针; 2.当客户有ET章或T章要求时要注意板子上是否有足够空间盖章; 3.当成品尺寸小于50*60时需在成型前测试,此处需注意成型前测试是否 有超出工艺能力,如果超出需做对半开;

一次铣槽

一次铣槽

大于6.5mm的PTH孔和电镀边在一次铣槽时铣出 一次铣槽下刀点不必添加引孔 一次铣槽与成形线相交的地方必须用锣内槽的方式除披峰(电金板用二钻 方式除披峰)

沉铜

沉铜二次

1.钻孔孔径<=0.3; 2.板厚与钻孔孔径的纵横比大于6:1;

沉铜

除胶渣

1.CEM-3板材不可以过除胶渣; 2.板材TG>=170时应除胶渣两次;

钻孔

钻后公差

孔径 公差 D<=3.175 +0/-0.025 D>3.175 +/-0.025 此公差为无铜孔最 小公差,需用此公 差时需注明“用新 钻咀”

MI规范B

第一篇MI编写的基本步骤与要求MI(Manufacturing Instruction)是生产指导书.MI 的编写主要分两部分:资料的检查、MI的编写。

第一章客户数据管理程序一、东莞使用的所有客户资料均由拷贝而来,原稿存于香港。

二、在MI的编写及修改过程中涉及到的资料有:1、S/O2、图纸3.、CAD DATA及GERBER4、CUST FILM、样板5、CEC通知6、ON HOLD NOTE(停产通知)7、RELEASE ON HOLD NOTE(恢复生产通知)8、MI问客纸内容、回复9、香港、东莞的MEMO10、MI的修改通知11、样板完成报告12、样板认可报告或客户对样板的反馈信息三、上面所述资料的管理程序如下:(1).文员收到S/O、CEC和图纸资料:登记后交MI组负责人签收;对香港跟车送过来的资料必须经过文员登记后交相关人员签收。

(2).由香港MODEM或E-MAIL过来的CAD DATA:先通知文员,然后由文员通知MI组负责人和CAD组负责人,由CAD组制作原稿菲林;同时文员需将此些CADDATA拷贝一份存档,并作好相应的交接手续。

(3).香港送过来的客户原稿图纸:由文员拷贝一份存档;客户原稿菲林由菲林组拷贝一份存档;客提供的样板待所有的Tooling完成后方可送回香港; (4).CAD组PLOT出的原稿菲林必须保证准确无误后,拷贝两份。

一份送香港;一份交MI组--供MI组和其它小组检查Tooling用,用完后交文控存档。

(5).MI问客纸以及其回复:在问客回复之前,每天需向相关人员发出问客纸清单,待MI审核完毕后由文员按板号大小顺序存入指定的文件夹,回复如有电脑资料,需通知文员将其存档。

(6).样板完成报告由文员交给文控将其与MI一同存档。

(7).所有ECN及MEMO需待MI修改审核完成后按编号存入指定的文件夹。

(8).MI组收到CEC 、ECN或其它部门要求修改MI的通知后,若需修改Tooling,则必须及时通知相关小组,并填写相关的Tooling回收通知单。

HKSOP-12-WI-005工程MI制作规范

按正常基板选择;客户有公差要求的,严格按客户公差选择基板,在开料图中注明

所选择的基板范围。

5.8.5 对基板公差有要求的板作基板补偿,喷锡工艺:要求板厚-0.12mm;电金工艺:要

求板厚-0.08mm;OSP、沉金工艺:要求板厚-0.1mm。

5.8.6 对基板公差有要求的板作基板补偿,喷锡工艺:要求板厚-0.12mm;电金工艺:要

根据每款定义其内层基板。

5.9.5 板厚公差:客户有要求时按客户要求作业。多层板的层压后板厚度一般控制在负

公差(如成品 1.6mm,层压后要求为 1.55+0.0/-0.1mm;成品为 1.0mm,层压后要求为

1.0+.0/-0.1mm;成品为 0.6mm,层压后要求为 0.55+0/-0.1mm 等)。更主要的根据客

认仓库是否有指定供应商的基板,如没有此要求基板,在及时知会市场部(市场部

与客户沟通是否可改用“KB”与“ILM”);客户没有指定基板供应商的,选择“KB”

与“ILM”二种基板。原则上每个客户的使用基板要承认二种或以上,以免单一基

板库存不足,影响货期。

5.8.4 基板公差选择:根据客户要求选择公差范围内之基板。客户没有注明公差的板,

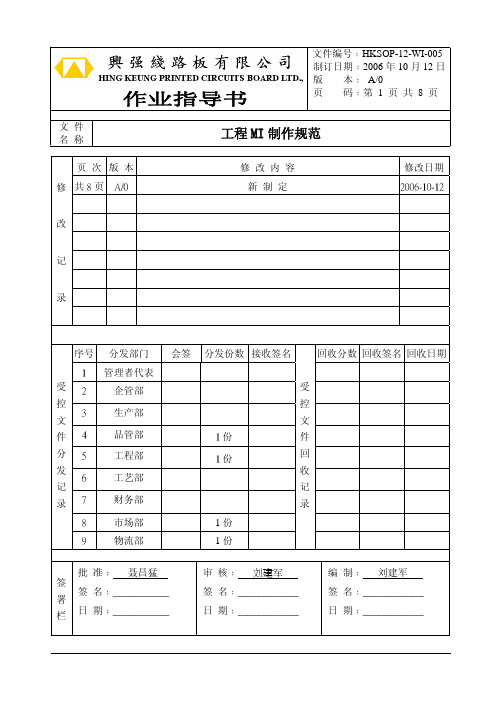

作业指导书

文件编号﹕HKSOP-12-WI-005 制订日期﹕2006 年 10 月 12 日 版 本﹕ A/0 页 码﹕第 1 页 共 8 页

文件 名称

工程 MI 制作规范

页次 版本 修 共 8 页 A/0

修改内容 新制定

修改日期 2006-10-12

改

记

录

序号 分发部门

1 管理者代表

受2

企管部

控 文3

7630

mi生产工艺

mi生产工艺一、mi生产工艺的概述mi生产工艺是指小米公司在生产小米手机时所采用的一系列工艺流程和技术。

mi生产工艺的目标是确保产品质量稳定可靠,提高生产效率,同时保证产品的外观和性能达到用户的要求。

1. 原材料准备:mi生产工艺的第一步是准备各种原材料,如屏幕、电池、芯片等。

小米公司会与合作伙伴进行原材料的采购和配送,确保原材料的质量和供应的稳定性。

2. 组件制造:在mi生产工艺的第二步,各个零部件会被组装成完整的手机。

这包括屏幕的贴合、电池的安装、芯片的焊接等工艺步骤。

小米公司会严格控制组装过程中的质量,确保每个组件都符合要求。

3. 装配和测试:在mi生产工艺的第三步,组装好的手机将进行软件的安装和功能的测试。

小米公司会通过严格的测试流程,确保每部手机的功能正常、稳定。

4. 质量检验:在mi生产工艺的第四步,小米公司会对生产出来的手机进行质量检验。

这包括外观检查、性能测试、耐久性测试等。

只有通过了质量检验的手机才能进入下一步的包装和出厂。

5. 包装和出厂:在mi生产工艺的最后一步,通过自动化设备,将通过质量检验的手机进行包装,然后发往各个销售渠道。

小米公司会对包装过程进行严格控制,确保产品在运输和销售过程中不受损。

三、mi生产工艺的特点1. 自动化程度高:mi生产工艺采用了大量的自动化设备和机器人技术,能够提高生产效率和产品质量的稳定性。

2. 精细化管理:mi生产工艺对每个环节都进行了精细化的管理,包括原材料的选择和采购、工艺流程的优化、质量检验的严格控制等。

3. 灵活性强:mi生产工艺能够根据市场需求的变化,灵活调整生产线的产能和产品种类,以满足用户的需求。

四、mi生产工艺的优势1. 提高产品质量:mi生产工艺通过精细化管理和严格的质量控制,能够提高产品的质量稳定性,减少产品的故障率。

2. 提高生产效率:mi生产工艺采用了自动化设备和优化的工艺流程,能够提高生产效率,降低生产成本。

3. 保证产品的一致性:mi生产工艺通过严格的质量检验和标准化的工艺流程,能够保证产品的一致性,使用户在购买小米手机时能够得到相同的产品体验。

MI工艺流程

需按客户要求评估方案定制测试治具及方法。

11、点胶/喷胶

定制点胶机器人8334四轴+点胶阀+预热装 置8005B+卡式胶桶+312NF00569(快克)

·四轴点胶运动平台

行程XYZR:300mm×300mm×100mm×300. ·胶水预热装置QUICK80058B ·加热控制器QUICK261A ·点胶控制器QUICK982SL ·300ml卡式胶桶+精密点胶说明 ·312NF00569

9、ICT测试(In-Circuit-Test)

ICT测试仪(In—Circuit—Testห้องสมุดไป่ตู้r) 型号:OKANO FA-931V

ICT测试:嵌入式电检, 主要测试PCB板上元件 的开路、短路、错插、 漏插、反向等。需提前 选PCB资料中测试点扎 针定制ICT测试治具.

10、FCT测试(功能测试)

8、Rounting分板

Rounting分板机

型号:γ-S168CS1

γ-S168CS1是一部独立作业的 PCB板切割机,在由操作者放置 PCB板于工作平台后,它可以完 全自动执行裁板动作。其不但具 有高精度及安全性,籍于高转速 的主轴马达及铣刀,在切割时对 PCB板的最小机械硬力可降至最 低。由于机器采用两连滑台,可 以交互上下料以减少机器间歇时 间,进而增加生产效率。PCB板 形状各异,需定制嵌入式治具, 固定PCB板。

7、波峰焊炉后检查、检修

7.1反面目视检查和正面目视检查

7.1.1反面目视检查:主要对PCB板的反面整体进行 检查,焊点检查缺陷有:拉尖、连焊、针孔、少锡、 包锡、润湿不良等,其它检查项目:金手指整洁、板 面整洁、盖印模糊、漏打螺丝等。

MI制作规程

编制:审核:批准:日期:日期:日期:修改记录双鸿电子(惠州)有限公司专用文件,无文件控制中心授权不得复印。

分发部门:分发编号:目的规范MI(生产制作指示)格式,使生产、质量控制按客户要求进行。

适用范围柔性线路板厂工程部MI制作。

职责市场部:负责与客户联络获取客户资料或协商解决客户产品资料的变更。

工程部:负责根据客户要求及生产能力编制MI,为生产及QA质量控制提供依据。

工艺部:负责对生产流转单及生产能力的审核。

品质部:负责对客户要求、客户标准及过程控制要求的审核。

使用工具AUTOCAD及CAM350,GC-CAM等设计软件。

产品设计制作流程:制程工程工艺能力CAD/CAM制作规程作业流程说明样品制作:市场部拷贝工程资料给工程部,MI工程师读取客户Gerber资料并审核工程资料,如有工程资料问题,需经市场部与客户确认,确认OK后,由工程部经理将客户资料批准引用,由市场部组织工程部、品质部、生产部、计划部等进行合同评审,经各部门共同研究讨论,确认生产制作上有无问题及问题之解决方案,并评审确认各模、治工具之回厂日期,MI工程师提供设计资料(菲林修改指示,钻带、单体、补强板修改指示等)给CAM制作排版资料,生产流转单及工程资料经MI组长审核后交工艺部、品质部复核、工程部经理批准,然后交文控中心发放各部门,模治具组、CAD/CAM组则按工程制作计划时间及时提供模治具、菲林、钻带等,经品质部确认后交生产线使用。

考虑到样品的交期及制作成本,样品制作原则上不开钢模,尽可能采用刀模或手工制作,除非客户要求。

样品制作的工艺、流程和拼版方法要方便、快捷,排版单元间距、板边尺寸及管位孔位置尺寸不受限制;开钢模的样品排版则必须使材料利用率达到最大化,考虑到确认后转生产该钢模的再用性。

设计过程中,如没有征得客户的同意,不能随意修改客户资料,如设计中发现达不到客户的要求,则发出ECR到市场部,由市场部与客户沟通、确认,并按客户书面回复的处理办法作出调整。

MI设计规范

一.目的 Purpose规范设计标准Establish to make standard of information design.二.适用范围 Applicable scope产品设计制作It is applicable to products design.三.定义 Definition无None四.职责 Responsibility4.1设计组: 参照本规范设计制作Design team: see design specification for reference.4.2制工课: 负责规范的编写、修改Product section: responsible for draft and revise the specification.4.3品保QAE: 参照本规范审核QAE: check design information accord to this specification.六.内容 Contents6.1 材料选配 Material choose6.1.1 厚度计算 Thickness calculate6.1.1.1 FPC厚度公差±0.03mm(Min ±0.02mm);The thickness tolerance of FPC is ±0.03mm(Min ±0.02mm).6.1.1.2 FPC+PI补强厚度公差±0.05mm(Min ±0.03mm);The thickness tolerance of FPC and PI stiffener is ±0.05mm(Min ±0.03mm).6.1.1.3 FPC+FR4补强厚度公差±0.1mm;The thickness tolerance of FPC and FR4 is ±0.1mm.6.1.1.4 FPC+钢片补强厚度公差±0.1mm;The thickness tolerance of FPC and steel sheet is ±0.1mm.6.1.1.5 FPC+背胶厚度公差±0.05mm;The thickness tolerance of FPC and tape is ±0.05mm.6.1.1.6 厚度计算须考虑镀铜厚度,计算时取值单面镀铜厚0.6mil;Take the thickness of copper plating into account when calculate, and choose the single plating thickness of 0.6mil.6.1.1.7 厚度计算时,Coverlay须扣除溢胶厚度,溢胶量依其胶厚的40%计算;Deduct the resin thickness (40% of the adhesive thickness) of coverlay when calculate.6.1.1.8 背胶厚度为不包括离形纸厚;The tape thickness doesn’t include the thickness of release paper.6.1.2 基材搭配Coverlay之基本原则 Principle of main material match coverlay6.1.2.1 单面板1/3 oZ & 1/2 oZ 铜基材,Coverlay AD厚度可选择0.6mil & 1mil;Single-side 1/3 oZ & 1/2 oZ copper match Coverlay AD 0.6mil & 1mil;6.1.2.2 双面板1/3 oZ & 1/2 oZ 铜基材,Coverlay AD厚度可选择 1mil;Double-side 1/3 oZ & 1/2 oZ copper match Coverlay AD 1mil;6.1.2.3 单,双面板1 oZ 铜基材,Coverlay AD厚度可选择 1mil&1.4mil;Single and double-side 1 oZ copper matches Coverlay AD 1mil&1.4mil;6.1.3 厂内自配胶基本原则Matching principle of adhesive by the company6.1.3.1 FR4配胶是将胶布于FR4上;FR4: Gelatinize on the FR4.6.1.3.2 PET配胶通常为感压胶;PET: choose the pressure sensitive adhesive.6.1.3.3 自配PI补强选材原则;纯PI+带胶PI+纯胶,不可使用两种带胶PI直接叠成;PI stiffener: pure PI + PI with adhesive + pure adhesive, not to choose two PI with adhesive at the same time.6.1.4 材料选配基本原则 Principle of material choose6.1.4.1 压合板接着使用之纯胶应尽量使用1mil之厚度;Choose the adhesive thickness of 1 mil for laminate board.6.1.4.2 有动态绕折或屈曲要求之FPC必须使用RA铜;Choose RA copper for flexible board.6.1.4.3 线宽线距小于4mil,基材尽量使用薄铜,1/2 oZ或1/3 oZ铜基材;Choose the thin copper of 1/2 oZ or 1/3 oZ for the L/W & L/S under 4 mil.6.1.4.4 无特殊指定情况下,插拔手指背面补强配PI补强;Choose PI stiffener on bottom of the insert finger unless specified.6.1.4.5 无特殊指定情况下,Connector背面补强配FR4补强;Choose FR4 stiffener on bottom of the Connector unless specified.6.1.4.6 无特殊指定情况下,BGA背面补强配钢片补强;Choose STEEL SHEET on bottom of the BGA unless specified.6.1.4.7 副材贴合后需过SMT高温焊接之FPC,胶系的使用须考虑是否耐高温;Choose the hot resist adhesive if it needs SMT after tacking.6.1.4.8 钢片补强有接地要求(电阻<1欧姆),建议采用CBF-300热固胶膜+SUS304NST钢片; Choose the CBF-300 thermal setting adhesive + SUS304NST steel sheet if the steel sheet needs to link to earth.6.1.4.9 银箔目前有两种规格,SF-PC5000(22um,黑色), SF-PC1000(32um,白色),均可做为防电磁波使用;There are 2 types of silver foil recently: SF-PC5000(22um, black), SF-PC1000(32um, white), of all are anti-electromagnetic wave.6.1.4.10单面板不可整面印曝光显影型油墨制作,易卷曲;Not to choose the LPI for whole panel print of single side board.6.1.4.11 基材搭配Coverlay尽量选用同一供应商;Choose the same supplier of the copper and coverlay at one time.6.2 流程定义 Definition of Manufacturing Process6.2.1 基本流程定义(只定义出流程中的大站) Definition of Main process6.2.1.1 单面板基本流程 Single-side开料 --- 钻孔 --- 曝光显影 --- 蚀刻脱膜 --- 贴Coverlay --- 压制固化 --- 打孔--- 网印文字 --- 电,化金 --- 加工贴补强 --- 冲型 --- 电测 --- 外形冲型 --- 成检 ---入库Shearing – drilling – exposing and developing – etching and striping –coverlay tacking – laminating and solidifying – target punching – silk screen –Ni/Gold plating or Ni/Gold immersion – stiffener tacking – punching – electrical testing – outline punching – FQC - warehouse6.2.1.2 纯铜板基本流程 Pure copper foil开料 --- 钻孔 --- 假贴Base --- 压制固化 --- 曝光显影 --- 蚀刻脱膜 --- 假贴Coverlay --- 压制固化 --- 打孔--- 网印文字 --- 电,化金 --- 加工贴补强 --- 冲型--- 电测 --- 外形冲型 --- 成检 ---入库Shearing – drilling – base coverlay tacking – laminating and solidifying –exposing and developing – etching and striping – top side coverlay tacking –laminating and solidifying – target punching – silk screen - Ni/Gold plating orNi/Gold immersion - stiffener tacking – punching – electrical testing – outlinepunching – FQC - warehouse6.2.1.3 双面板基本流程 Double-side开料 --- 钻孔 --- 沉电铜 --- 曝光显影 --- 蚀刻脱膜 --- 假贴Coverlay --- 压制固化 --- 打孔 --- 网印文字 --- 电,化金 --- 加工贴补强 --- 冲型 --- 电测 --- 外形冲型 --- 成检 ---入库Shearing – drilling – copper plating or immersion - exposing and developing – etching and striping – coverlay tacking – laminating and solidifying – targetpunching –silk screen –Ni/Gold plating or Ni/Gold immersion –stiffener tacking– punching – electrical testing – outline punching – FQC - warehouse6.2.1.4 压合板基本流程 Laminate board开料 --- 一次钻孔 --- 基材压合 --- 二次钻孔 --- 沉电铜 --- 曝光显影 --- 蚀刻脱膜 --- 假贴Coverlay --- 压制固化 --- 打孔 --- 网印文字 --- 电,化金 --- 加工贴补强 --- 冲型 --- 电测 --- 外形冲型 --- 成检 ---入库Shearing – first drilling – base film tacking – second drilling - copper plating or immersion - exposing and developing – etching and striping – coverlaytacking – laminating and solidifying – target punching – silk screen – Ni/Goldplating or Ni/Gold immersion – stiffener tacking – punching – electrical testing– outline punching – FQC - warehouse6.2.1.5 四层分层板基本流程 4-layer board开料 --- 一次钻孔 --- 内层基材压合 --- 二次钻孔(内层菲林对位孔)--- 内层线路曝光显影 --- 内层线路蚀刻脱膜 --- 电测线检 --- 内层Coverlay假贴 --- 压制固化--- 四层基材压合 --- 打孔(三钻定位孔) --- 三次钻孔 --- 等离子处理 --- 沉电铜 ---外层线路曝光显影 --- 外层线路蚀刻脱膜 --- 电测线检 --- 外层Coverlay假贴 --- 压制固化 --- 打孔 --- 网印文字 --- 电,化金 --- 加工贴补强 --- 冲型 --- 电测 --- 外形冲型 --- 成检 ---入库Shearing –first drilling –inner base film tacking –second drilling (inner film registration) –exposing and developing of inner layer –etching and stripingof inner layer –electrical testing of inner layer –coverlay tacking of inner layer–laminating and solidifying –4-layer base film tacking –punching (registrationtooling) – third drilling – plasma – copper plating or immersion – exposing and developing of outer layer –etching and striping of outer layer –electrical testing– coverlay tacking of outer layer – laminating and solidifying – target punching–silk screen - Ni/Gold plating or Ni/Gold immersion–stiffener tacking –punching– electrical testing – outline punching – FQC - warehouse6.2.1.6 以上基本流程在Coverlay压制固化前是不可更改,Coverlay压制固化后可根据具体情况适当调整流程It cannot be change the process before coverlay tacking, and can be adjusted depends to actual condition for the processes after coverlay tacking.6.2.2 流程注意事项定义Notes to pay attention6.2.2.1 辅助流程定义Definition of assistant process6.2.2.1.1 干膜贴合前使用:化学清洗;Before dry film tacking: chemical treatment.6.2.2.1.2 双面板脱膜后进假贴前:双面磨板处理;单面板毋须;Before coverlay pre-laminate except single-side: brushing treatment of both sides.6.2.2.1.3 黄油丝印前使用:磨板处理;Before yellow ink printing: brushing treatment.6.2.2.1.4 表面处理前使用:表面处理喷沙;Before surface treatment: sand spraying.6.2.2.1.5 热固胶系补强贴合前:板面檫乙醇;Before stiffener tacking of thermal setting adhesive: wipe the surface with alcohol.6.2.2.1.6 BGA板于FQC前: 碱性除油;Before FQC of BGA: alkali degreasing.6.2.2.2 流程注意事项 Notes to pay attention6.2.2.2.1 同时需要电镀Ni~Au和化学Ni~Au两种表面处理流程时,采取先化学Ni~Au,后电镀Ni~Au,即先高温后低温原则;Put the Ni-Au immersion before the Ni-Au plating when take use of the two processes at the same time.6.2.2.2.2 同时需要“金”和“锡”两种表面处理时,采取先“金”和“锡”;Put the gold plating before Tin plating when takes use of the gold and tin plating at the same time.6.2.2.2.3 导电银箔或银浆须放置于电镀后制作;Put the electric silver foil or silver paste after the plating process.6.2.2.2.4 需同时贴银箔和印银浆之FPC,须先贴银箔再印银浆;Put the silver foil tacking before silver paste printing when take use of the two processes at the same time.6.2.2.2.5 网印文字须排于化金之后;Put the silk screen after the gold plating process.6.2.2.2.6 OSP流程须排于电测后,且为整板过OSP;Put the OSP process (whole panel) after electrical testing process.6.2.2.2.7 打孔流程尽量排于Coverlay压制固化后;Put the punching after the coverlay tacking process.6.2.2.2.8 针对双面板LPI制作;Double-side LPI productiona 单面开窗阻焊,但需双面印刷黄油时流程:印刷油墨(无阻焊开窗面)→预烘→印刷油墨(有阻焊开窗面)→预烘→曝光→后流程Single side solder mask open and double-side yellow ink printing: ink printing (no open) –pre baks –ink printing (with open) –pre baking– exposing - …b 双面开窗阻焊时流程:正面印刷油墨→预烘→曝光→显影→固化→化学清洗→反面印刷油墨→预烘→曝光→后流程Double-side open: ink printing of top side – pre baking – exposing– developing – solidifying – chemical treatment – ink printing ofbottom side – pre baking – exposing - …6.2.2.2.10 针对PI补强的贴合与压制;PI stiffener tacking and laminatinga 3mil及以下PI补强,流程: Coverlay假贴后→ PI补强假贴→一起压制固化;3mil and under 3 mil: coverlay tacking – PI stiffener tacking –laminating and solidifying together.b 3mil以上PI补强,不可与Coverlay一起压制固化,须单独压制固化;Above 3 mil: laminating and solidifying separately.6.2.2.2.11 钢片补强尽量于外形冲型后,单PCS贴合;Tack the steel sheet piece by piece after outline punching.6.2.2.2.12 当钢片于外型冲型前贴合时时流程:穴拔冲型(钢片贴合处)→贴钢片→外形冲型(模具须将钢片处挖开);Tack before outline punching: punching –steel sheet tacking –outlinespunching.6.2.2.2.13 0.2mm FR4可条贴后与FPC一起成型;Rout together with FPC for the FR4 less than 0.2mm.6.2.2.2.14 PAD上有贴保焊胶不可将电测排于贴合后;Put the electrical testing before solder protect adhesive tacking of pad.6.2.2.2.15 钢片有接地要求之FPC,须于电测时增加钢片接地电测;Add the link electrical test if the steel sheet needs to link to earth.6.2.2.2.16 整板贴银箔或整面印银浆时,须注意电测地线Short;Pay attention to the short of the board needs tacking silver foil or silver paste for whole panel.6.2.2.2.17 Metal Dome须于SMT后贴合,因Dome上PET和胶均不耐高温;Put the Metal Dome tacking after SMT production.6.2.2.2.18 Air gap 建议使用选择性镀铜制作,提高绕曲次数;Choose the selective plating process for Air gap production so as to higher the flexible times.6.2.2.2.19 焊接零件之后的加工副材不可有压制流程;No lamination process is acceptable after SMT.6.2.2.2.20 低粘着制作之CASE流程为:贴低粘着PET →外形冲型→撕废料;Low adhesive: PET of low adhesive – outline punching – tearing waste.6.2.2.2.21 LPI印刷处若两边Coverlay皆有开槽,则须在印刷油墨前加贴“胶带”,防止溢墨至机台;Both side coverlay open: add tape to prevent ink flooding to machine.6.2.2.2.22 LPI流程尽量置于Coverlay压制固化后,补强贴合前,避免因补强高低造成菲林赶气不尽;Put the LPI process after coverlay laminating and solidifying (before stiffener tacking) so as to prevent ensure the printing effect.6.2.2.2.23 银浆上直接印文字时,尽量避免使用白色油墨;Not to use the white ink when it should be covered with silver paste.6.2.2.2.24 白色文字不可印于白色银箔上,黑色文字不可印于黑色银箔上;Not to print white ink on the white silver foil and black ink on the black silver foil.6.2.2.2.25 镀锡排于文字印刷之后,防止高温后锡面雾化;6.3 资料图纸制作 Drawing making6.3.1 生产流程单备注内容 Notes to remark on MI6.3.1.1 开料:注明TD方向开料尺寸(TD:250MM);Shearing: mark the TD direction (TD:250MM).6.3.1.2 钻孔:注明钻孔程式名称,最小孔径;Drilling: mark the drill program and minimum aperture.6.3.1.3 沉电铜:注明铜厚度要求,镀铜面积;Copper plating/immersion: mark the plating thickness and area.6.3.1.4 曝光显影:注明菲林编号,最小Annular ring,菲林最小线宽线距及公差;Exposing and developing: mark the film No., minimum annular ring and minimum L/W and L/S of film.6.3.1.5 蚀刻:注明最小线宽线距及公差;Etching: mark the minimum L/W, L/S and tolerance.6.3.1.6 黄油丝印:注明网板编号,油墨型号,丝印厚度,丝印面向;Yellow ink print: mark the net, ink No., and printing thickness and direction.6.3.1.7 黄油曝光:注明菲林编号;Yellow ink exposing: mark the film No..6.3.1.8 表面处理:注明Ni-Au厚度,露铜面积;Surface treatment: mark the thickness of Ni-Au and the copper expose area.6.3.1.9 打孔:注明打孔程式,孔数,孔类型;Punching: mark the program, punch number and type.6.3.1.10 补强贴合:注明贴合面向,贴合标示,补强型号;Stiffener tacking: mark the tacking direction, the tacking label and the type of stiffener.6.3.1.11 外形冲型:注明模具编号,冲型面向,冲型方式,冲型数量,插拔手指偏,套什么孔冲;Outline punch: mark the die No., direction, punch mode, punch quantity and tooling.6.3.1.12 成检:注明客户特殊检验要求;FQC: mark the special inspection requirement of client.6.3.1.12 包装:注明出货方式,客户特殊包装要求;Packing: mark the shipping mode and the special requirement of packing.6.3.2 图纸资料制作 Drawing information making6.3.2.1 发行资料及存档包括内容:工程图纸,客户重要Mail内容,交待单,BOM,焊接位置图,制作通知事项单,客供连板图,问题确认单及回复单,尺寸图,连片图,流程单,钻孔设计单,单件图,焊接图,包装托盘图,弹片图,副材贴合指示图,阻抗测试指示图,委托实验指示图,不良品标示图,弯折指示图,副材请购标示图,Map图,模具图,制品履历表,材料定义表;Issue and file the follow documents: engineering drawing, important mail, products detail bill, BOM, SMT drawing, notice of production, panel drawing,confirmation and response bill, dimension drawing, panel drawing, MI, NC designbill, pcs drawing, SMT drawing, die drawing, tray drawing, Dome drawing,assistant material tacking indication drawing, impedance test drawing, testcommission drawing, defect products show, flexibility indication drawing,application drawing of assistant material, map drawing, products history,definition form of material.6.3.2.2工程图纸,客户重要Mail内容,交待单,BOM,焊接位置图,制作通知事项单,客供连板图,问题确认单及回复单,以上内容为样品承认书所需要之文件,均需加盖<奈电确认章>,内容依客户原稿发行,不得更改;The sample acknowledgement includes engineering drawing, important mail, products detail bill, BOM, SMT drawing, notice of production, panel drawing,confirmation and response bill, all of which should be stamped and not to bechanged.(图6.2.2.1)6.3.2.3 尺寸图,连片图为出货前尺寸量测之标准,均须加盖<奈电工程图章>,图纸无表框;Dimension drawing and panel drawing without outline is the condition before outgoing and should be stamped.a .尺寸图内容:正视图标注,侧视图厚度标注,背视图标注,公差范围级,Note 栏注意事项;Content of dimension drawing: envisage measurement, side-glance measurement,rear visual measurement, tolerance rang and notes.b .连片图内容:尺寸标注,零件面向,微连点位置及大小, M1孔位置及大小,光学点位置及大小,Back mark位置;Panel drawing: dimension, component direction, placement and size of microlink, placement and size of optical mark, placement of Back mark.(图6.2.2.2)6.3.2.4 以上图纸须加盖公章,其余图纸不得加盖公章;Only the above drawing should be stamped.6.3.2.5 单件图,焊接图,包装托盘图,弹片图,副材贴合指示图,阻抗测试指示图,委托实验指示图,不良品标示图,副材请购标示图,弯折指示图等统一使用MI图纸表格;Take use the specified form of the company for the follow drawings: pcs drawing, SMT drawing, tray drawing, Dome drawing, assistant material tacking indicationdrawing, impedance test drawing, test commission drawing, defect products show,flexibility indication drawing, application drawing of assistant material, seeattachment relative forms for reference.a.表框须注明内容:Blanks to fill in:b. 单件图内容:线路,文字,Coverlay,钻孔,阻焊,Outline相关内容;副材贴合相关内容;正反线路之最小菲林线宽线距;最小成品线宽线距;Content of pcs drawing: trace, legend, coverlay, drill, solder mask,outline, assistant material, minimum L/W, L/S of film, minimum L/W, L/Sof finish FPC.c. 焊接图:焊接位置,零件规格,零件是否客供,锡膏有无要求;SMT drawing: SMT placement, component specification, supplied by clientor not, with tin paste or not.d. 弹片图:Metal dome 叠构,尺寸及公差,银浆印刷区域,零件让位区域,是否需要开导气槽;DOME片材质,大小,荷重,行程,寿命;KEY PAD面线路图;Dome drawing: Metal dome stack up, dimension and tolerance, silver pastearea, component move over area, open the aeration slot or not, DOMEmaterial, size, bearing weight, length, life, trace drawing of KEY PADside.e.托盘图:托盘大小尺寸,零件高度,FPC正背视外形图及零件面向,补强高度,凹槽让位大小,凹槽与凹槽间拼版距离;Tray drawing: size, heights of component, envisage and rear visual drawingand component direction, height of stiffener, move over of flute slot,distance between slots.f. 副材贴合指示图:贴合位置,对位标示,副材规格;Assistant material tacking indication drawing: placement, registrationindication and specification.g. 阻抗测试指示图:阻抗测试类型,阻值及公差要求,阻抗线条指示;Impedance test drawing: impedance type, impedance value and tolerance, line indication.h. 委托实验指示图:特殊实验要求;Test commission drawing: special experiment requirement.i. 不良品标示图:不良品标示方法,标示位置;Defect products show: defect products show method, show location.j. 副材请购标示图:副材厚度,材质,尺寸,特殊要求等;Application drawing of assistant material: thickness, material,dimension and special requirement.k.弯折加工指示图:弯折区域,弯折角度,弯折公差;Flexibility indication drawing: bend area, bend angle and bend tolerance.6.3.2.6 Map图, 须标示出一组最大尺寸测量涨缩,四个孔须对称,单双面板一定须使用一次孔,多层板还需另外标示出一组Second drill pin 尺寸标示,用于二钻测涨缩;For map drawing, it should mark a maximum dimension to measure scale which the4 toolings symmetrically; the toolings should be drilled and mark another Seconddrill pin for multi layer boards for second drill scale measurement.6.3.2.7 模具图(刀模图、下料钢模图、复合钢模图、加工治具图),须注明模具类型,冲型面向,冲型PCS数,套什么孔等。

工程MI制作规范

工程MI制作规范1.0 目的规范MI制作及处理客户文件的标准,以便准确、及时地指导和服务生产。

2.0 范围适用于工程部MI的制作,对客户资料进行工程处理、检查(包括NOPE单)。

3.0职责工程制作人员依据本规范对客户资料进行工程制作、检查、MI制作(本规范与客户的要求发生冲突时,应以客户要求为准,但客户要求应符合本公司的生产、工艺能力,如超出则应按相关程序进行问题反馈)。

在此过程中应遵循“尊重客户设计意图”的总原则,对客户文件的改动影响到其电气性能、物理使用性能时,应使客户清楚知悉,并有客户书面确认,或根据客户的要求进行相应的改动。

4.0工程处理要求及标准4.1 客户资料4.1.1客户资料的类型客户资料包括CAD文件:PROTEL FOR DOS & WINDOW 系列,PADS2000,POWERPCB系列,ORCAD(ORCAD设计的文件需提供元件面正面线路的图纸以便核对)。

光绘文件:GERBER (RS274-D & RS274-X) Barco格式孔文件:EXCELLON孔位图。

4.1.2客户资料的检查客户资料内容应完整、一致,客户资料与《PCB制作通知单》应一致,如出现不完整、不一致应按相关程序进行问题反馈层数:1—12层。

板厚:0.4-4.0mm。

板厚公差工艺能力:设计;对样板改批量板及内/外层完成铜厚>2OZ的板则必须按照正常板厚公差工艺能力。

样板:双面板订货面积<2㎡;多层板订货面积<1㎡(注:1m=39.4″)。

4.2 标记4.2.1 公司标记一个完整的公司标记(双面板)如图所示:包括:FP标记为公司的商标;“DS”表示双面板,多层板以“ML”表示;“8888”为生产周期标记,客户无特殊要求按WWYY表示,先周后年;“94V-0”为板材的防火阻燃等级;“”为UL标记4.2.2 其它标记防静电标记,如图所示:此类标记一般中兴、华为客户均需添加。

4.2.3 标记的添加根据《PCB制作通知单》中“公司标记”项的要求进行添加,客户标记根据客户提供的图样、字母进行添加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.0 目的

1.1控制产品实现过程的计划和开发,为产品制造提供良好的作业条件、资料、工具。

1.2选定符合客户/环境要求的原材料、副材料,使产品符合环境要求,不给环境造成危

害,从而提高公司的市场竞争力。

2.0 职责

3.1工程部:客户设计评审、过程设计、设计输出及设计验证;配合客户作“设计结果”之

确认,验证和选定新材料、开发新制程。

3.2业务部:负责将客户资料及信息签发工程部(含环境管理物质的要求等)。

3.3采购部:负责选定合格供方,配合相关单位选定合格之原材料及副材料。

3.4品保部:负责进行材料检验,编制出货检验报告。

3.0 范围

适用中恒华发科技有限公司进行过程设计和开发管制。

4.0 内容

4.1 客户资料输入

4.1.1 业务部负责将客户提供文件签发给工程部及相关部门。

4.1.2 接到客户资料时,首先将客户资料进行完整性的评估。

4.1.3 客户制作要求或工程规格(材质、铜箔厚度、板材类型、油墨颜色/类型、

表面处理、层压结构等)。

4.1.4 客户Gerber文件、菲林或样板。

4.1.5 连片图、机械尺寸图(没有机械尺寸图依Gerber)。

4.1.6 板材公差、外型公差、孔径/位公差等。

4.1.7 客户对环境管理物质的要求(RoHS标准)。

版本: B/0

文件状态:。