埋弧焊管静水压爆破试验统计分析

螺旋埋弧焊管(SSAW)

⑵、螺旋埋弧焊管(SSAW)螺旋埋弧焊管设备投资较少,因采用价格较低的窄带(板)卷连续焊接生产大口径(Ф1016~2400mm)焊管,生产工艺简单、运行费用低,具有低成本运行优势,在中大口径低压输水、热力和打桩管等市场具有价格优势,但在压力管道工程,尤其是燃气管线中应用应具有必要的硬件配置,如无损检测和理化检验设施,加强质量保证措施,严格按生产许可证实施监管。

目前,在我国油气输送螺旋焊管已形成了以石油系统所属钢管厂为主的基本格局。

采用低残余应力成型和管端机械扩径等先进技术,经过严格质量控制的螺旋焊管在质量上可与直缝焊管相媲美,在我国西气东输等油气长输管道工程中获得了广泛应用,是我国油气长输管道工程采用的主要管型。

其目前的产能已经能够满足我国油气长输管道工程建设的需要,并已大量出口。

因此应加强现有机组的技术改造,严格控制新的产能建设。

⑶、直缝埋弧焊管(LSAW)直缝埋弧焊在我国是较晚发展起来的先进制管技术,过去主要采用UOE技术制造,近年来渐进式JCOE在我国和全世界逐渐成为另一种新的主流技术。

直缝埋弧焊管质量可靠,广泛应用用于油气高压输送主干线上。

该焊管机组由于投资相对较大,使用的原材料为成本较高的单张宽厚板,工艺较复杂,生产效率低,产品成本较高。

因此,该技术受到原料(钢板)质量、价格以及制管成本的制约,在一般应用领域里缺乏竞争力。

由于我国高压油气输送管线每年需要大中口径焊管100万吨左右。

主要采用螺旋焊管,直缝埋弧焊管将作为螺旋焊管的补充,主要应用于螺旋焊管机组不能生产的大壁厚钢管(17.5mm以上)和弯管用母管,其用量受到一定限制。

宝钢计划建设的新的UOE机组投产后,国内直缝埋弧焊管产能将超过我国高压油气输送管线建设需要,今后不宜再建设新的直缝埋弧焊管机组。

现有机组要加强技术改造,进一步提高质量和技术水平。

应加快高韧性焊接材料和X80以上管线钢板,尤其是直缝埋弧焊管用管线钢宽厚板的国产化,以适应将来洲际大口径输气管线建设的需要。

直缝埋弧焊管横向裂纹探伤分析

摘要:简要介绍了水柱式(射流)超声波探伤的工作方式及原理。

分别采用手动超声波探伤、X射线拍片、荧光磁粉检查及金相分析等方法,对X65级准660 mm×12.7 mm直缝埋弧焊管生产过程中发现的焊缝横向裂纹进行了分析及识别。

分析了横向裂纹的形成机理,并通过控制焊缝中S和P等有害杂质元素的含量,优化焊接工艺,做好焊接前原料(如板边坡口)的除锈等,改善焊接环境等措施,可有效防止和消除焊缝横向裂纹的产生,保证焊管焊缝质量。

1水柱式(射流)超声波探伤简介在直缝埋弧焊钢管生产检验过程中,存在于焊缝中危害最大的缺陷是裂纹等线性缺陷。

为保证钢管焊缝的内在质量,必须要准确地检测到焊缝的裂纹缺陷,并有效控制裂纹的产生。

渤海装备巨龙钢管有限公司生产直缝埋弧焊钢管时,要对全焊缝进行100%在线超声波探伤,探伤时采用水柱式(射流)耦合。

水柱式(射流)超声波探伤是在探头和钢管之间通过射流水柱进行耦合,水柱高度一般在5~10 mm之间。

调整探头纵波的入射角(一般控制在18°~22°之间),使探头发出的纵波声束通过水钢界面入射到钢管焊缝中,再通过波形转换实现对钢管焊缝的探伤。

水柱式(射流)超声波探伤工作方式及原理如图1所示。

为了检测直缝埋弧焊钢管焊缝或热影响区的横向缺陷,在实际工作中采用2个横向探头骑在焊缝上进行扫查。

探头发出的纵波声束通过水钢界面,使钢中横波探头折射角βs=45°,从而实现对焊缝中横向缺陷的纯横波探伤。

2 超声波自动探伤时发现的问题对X65级准660 mm×12.7 mm直缝埋弧焊管焊缝进行超声波自动探伤时,连探横向探头报警,连探图形显示横向缺陷,如图2所示。

此类缺陷有以下特点:①缺陷在扩径、水压前的1#超声波自动探伤检测过程中被发现,表明该缺陷在焊接后就已存在;②在检测焊缝内表面时,横向探头发现该缺陷,缺陷波形独立并超出报警极限;③受此类缺陷自身深度或角度以及透照方向的影响,X射线拍片有时能发现,但拍出的底片影像模糊,失去缺陷的基本特征。

螺旋缝双面埋弧焊钢管的生产工艺及质量控制

螺旋缝双面埋弧焊钢管的生产工艺及质量控制一、螺旋缝双面埋弧焊钢管的生产工艺及质量控制我公司螺旋缝双面埋弧焊钢管机组是采用现阶段较先进的工艺装备,在钢管外观、标称几何尺寸及椭圆度、直度控制上,优势明显。

螺旋缝双面埋弧焊钢管比其它焊管具有很多的优点: (一)、该焊管有相重叠的内外两条螺旋焊缝,起到增加刚性的作用,承压力也相应提高。

(二)、采用埋弧焊工艺,熔渣保护效果好。

因此,具有良好的冲击韧性和低温使用性能。

(三)、利用同等宽度的钢带可生产不同直径和长度的钢管,而且直度好。

易调整,尺寸精确,焊后不需定径和矫直。

该焊管还可以根据不同的材质,选用与之相匹配的焊接材料和焊接工艺,可适用于各种规格的焊管生产。

二、我公司生产机组结合国内许多厂家机组的特点,借鉴德国进口机组的设计,机组的适用范围、产品质量、都具有八、九十年代国际先进水平,也完全代表了国内先进水平,该机组前摆式主机,内承式成型机与外抱式成型机组,具有成型机理更合理,降低了管壁的残余应力,提高了钢管的承压能力,调整简便的优点。

机组采用上卷辊式成型、双面焊接的先进工艺,焊接设备采用美国林肯焊机,配备有管端自动平头倒棱机、X射线探伤机、自动超声波探伤机、500吨水压机,生产检测手段齐全,年生产能力可达20万吨,通过ISO9001国际质量体系认证,建立了持续有效的质量保证体系,产品质量达到现阶段国内比较先进的水平。

1、采用标准我国国家和行业标准:GB/T9711.1-97 SY/T5037-20002、质量体系(1)质量方针以加强管理为基础,以满足客户需要为目的,确保产品质量,追求企业的持续改进。

(2)人员资格制定了中期、长期、年度职工培训、教育计划,有完整的组织领导机构,有考核、奖罚管理制度,建有职工培训教育档案,对每个岗位人员的职责、资格和操作水平有严格要求,并经考核进行了上岗资格认证。

对焊接及检测岗位工作人员有特殊要求,需持考核证才能上岗。

(3)工序控制a.特殊工序:生产工序规定焊接、成型为特殊工序,每个特殊工序都相应建立质量控制点,进行重点控制管理。

埋弧焊管静水压爆破试验统计分析

李建一 ,钱 勇,肖 青 ,姚舜鹏 ,戴树潭

(渤海石油装 备制造有 限公 司,河北 青县 0 2 5 6 6 8)

摘 要 :简要介绍了静水 压爆破试 验原理与方法 ,并对近两年完成的螺旋缝埋弧焊管和直缝埋弧焊管静水压

爆破试验数据进行 了统计分析。结果表 明 :静水 压爆 破试验测得的钢管实际屈服强度 、抗拉强度和屈强 比均高于

A I p c5 P e L标 准 [中给 出 了 3种强度 最小值计算得出的理论爆破压力值[ 引 。 本文主要对渤海石油装备制造有限公司近两年 螺旋缝埋弧焊(A S WH) 管和直缝埋弧焊 (A ) S WL 管 静水压 爆 破试验 数 据进 行统计 分析 ,对 比埋 弧焊 管 整体承压能力与拉伸试验测定结果之间的差异 .为 管道设计 中屈服强度、抗拉强度、屈强 比等指标的 确定提供参考。

拉伸试验测得 的结果 ;采用拉伸试验结 果来 表征 钢管屈服强度 ,并以此为依 据进行管道设计和安全性评价 ,具有 足够的安全余量 ( 1 %) 约 ,管道 的安全性较高 。 1 关键词 :螺旋缝埋弧焊管 ;直缝埋弧焊管 ;静水压爆破试验 ;拉伸试验 ;屈服强度;抗拉强度 ;屈强比

中图分类号 :T 3 57 文献标志码 :B 文章编号 :1 0 — 3 (0 2 0 — 0 1O G 3 .5 0 12 1 2 1 )3 0 7 一 4 1

S a it ay i n Hy o t t rtT tf rSAW t e pe t t i An lsso dr s a i Bu s es o sc c Se l Pi s

L in i inY n ,XioQ n ,Y oS u p n ,Da S ua i a y,Q a o g a ig a h n e g J i h tn

直缝埋弧焊钢管技术标准

体

管

体

①D≤610mm,±0.75%D最大

±3mm

②D(610,1430】mm,±0.5%D,

最大±4mm

③D>1430mm,协议

①D≤273mm,+ 1.6mm,-0.4mm

②D(273,508)mm,+2.4mm,

-0.8mm

③D(508,1066)mm,+2.4mm,

-0.8mm

④D>1066mm ,+2.4mm,-0.8mm

有毛刺,且为清除管段内毛刺形成

的内锥角≤7°。

对接允许,两直缝应间隔(51~203)mm,焊缝余高≤3.18mm(埋弧焊)

焊缝余高3.18mm(T≤12.7);4.76mm(T>12.7)T≤15mm,内外焊缝≤3mm

T>15mm,内焊缝≤3mm,外焊缝

≤4mm T≤12.7mm,内外焊缝≤3.18mm

T>12.7mm ,内外焊缝≤4.76mm

T≤13.0mm,内外焊缝≤3.5mm

T>13mm,内焊缝≤3.5mm,外焊缝

≤4.5mm

水压试验①(L210和L245):75%,最大压力19.3MPa

②(L290~L555):85%(D≤457)、90%(D≥508)

最大压力20.7MPa①50MPa ,对外径D≤406.4mm

②L175、L175P、A25、A25P,

(+10.0% ,-5.0%)

③其他,(+10.0% ,-3.5%)

管端(30°~35°),钝边:1.59mm±0.79mm,管端切斜≤1.59mm,内锥角≤7°(8小时工

作班检验3次)。距管端101.6mm,内焊缝余

直缝埋弧焊钢管焊缝质量调查

直缝埋弧焊钢管焊缝质量调查摘要:首先对疑似缺陷的焊缝进行超声波检测和射线检测,寻找缺陷特征,以及打磨解剖并进行渗透检测,以确定疑似缺陷在对接接头中的具体位置,确定缺陷性质。

再对疑似缺陷进行电镜扫描,分析疑似缺陷内的化学成分,进一步确定缺陷性质。

并到生产厂家了解生产的工艺过程,调查记录,确定造成此缺陷的生产工艺环节,并确定质量事故责任主体。

关键词:疑似缺陷未熔合UT RT PT SEM广东省某天然气公司铺设管道过程中,发现某厂家的一批弯管(材质X70M,规格,φ914×25)直焊缝存在有焊接缺陷,定为未熔合缺陷。

弯管母管(材质X70M,规格φ914×25×12000)的生产厂家不同意此说法,认为所发现“缺陷”为钢材本身,是生产过程中自带的,是符合ASTM E45标准的可以存在的“缺欠”。

为此,天然气公司组织专家组负责调查此焊缝质量事件,确定事故负责主体,笔者有幸参与。

生产厂家观点:“未熔合”是发生在热影响区,不属于焊缝本身。

所发现的“未熔合”是在焊趾线3~7mm范围内,不属于焊缝本身,其形成原因:在焊接过程中,由于近焊缝区域的母材也受到了电弧热的作用,这部分母材的组织和性能均要发生变化,这个发生了变化的母材区域称为焊缝的热影响区,而热影响区并没有熔化,所以不会产生“未熔合”这种焊接缺陷。

我们分析认为其产生机理为:钢板边缘的夹杂物,经过预焊、内多丝埋弧焊、外多丝埋弧焊,仍残留在母材与焊缝间的热影响区内,且形态、位置未发生任何变化,而非焊接过程中造成的新缺陷。

1 专家组检测数据专家组首先对该批(共53支)弯管母管全部进行人工超声波检测,按《承压设备无损检测第3部分超声检测》JB/T4730.3-2005的B级检测方法进行,设备采用数字式超声波探伤机,探头统一用5P8×12K2.5斜探头,试块使用CSK-ⅠA和CSK-ⅢA,定量线SL:Φ1×6-3dB,结果发现27支母管发现有超标波峰出现,水平位置位于外焊焊趾线内侧3~7mm。

直缝埋弧焊钢管技术标准

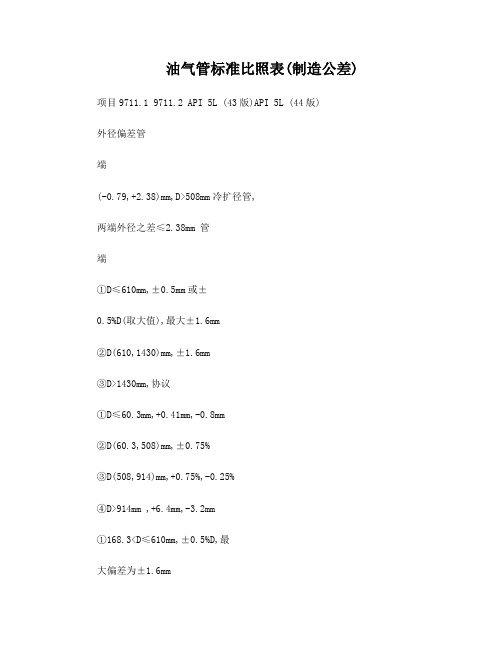

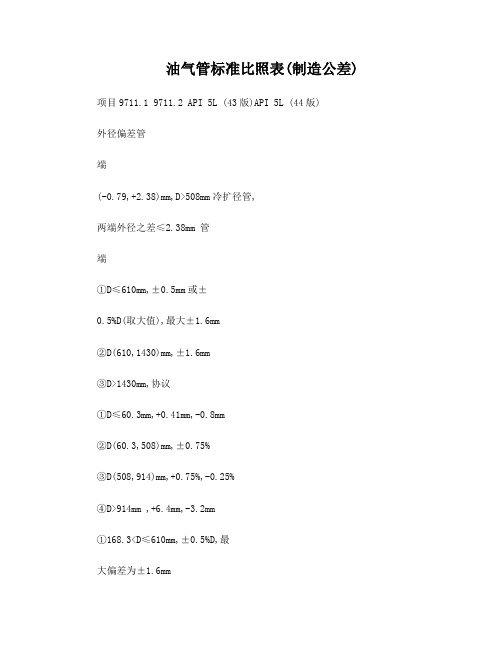

油气管标准比照表(制造公差) 项目9711.1 9711.2 API 5L (43版)API 5L (44版)外径偏差管端(-0.79,+2.38)mm,D>508mm冷扩径管,两端外径之差≤2.38mm 管端①D≤610mm,±0.5mm或±0.5%D(取大值),最大±1.6mm②D(610,1430)mm,±1.6mm③D>1430mm,协议①D≤60.3mm,+0.41mm,-0.8mm②D(60.3,508)mm,±0.75%③D(508,914)mm,+0.75%,-0.25%④D>914mm ,+6.4mm,-3.2mm①168.3<D≤610mm,±0.5%D,最大偏差为±1.6mm②610<D≤1219mm,±1.6mm管体管体①D≤610mm,±0.75%D最大±3mm②D(610,1430】mm,±0.5%D, 最大±4mm③D>1430mm,协议①D≤273mm,+ 1.6mm,-0.4mm②D(273,508)mm,+2.4mm,-0.8mm③D(508,1066)mm,+2.4mm,-0.8mm④D>1066mm ,+2.4mm,-0.8mm ①168.3<D≤610mm,±0.75%D,最大偏差为±3 mm②610<D≤1219mm,±0.5%D,最大偏差为±4 mm椭圆度管端:2%D ①D≤610mm,1.5%(管端)、2%(管体)②D>610mm管端:D/T≤75时,1.0%,D/T>75时,1%(D>1430mm时协议)管体:D/T≤75时,1.5%但最大15mm,D/T>75时,2% 管端,一般至少每十根测量一次;管体,每班测量两次,开始中间各测量一根。

浅谈油气输送埋弧焊钢管无损检测技术

板 固定、 探头移动 的方 式来 检测。探 头扫查应 以板边扫 查和 板 体 扫 查 相 结 合 , 整 探 头 阵 列 以保 证 钢 板 扫 查 面 积 达 到 标 准 要 调

求 。板 头 、 板 尾 和 板 边 是 钢 板 检 测 标 准 中特 别 要 注 意之 处 , 板

曲面状态, 检测效果不如平面状态, 因此推荐采用前者。

陷面积评定使用 6 B半波 法。 d

3 无损检测设备和检测技术

31 钢板 检测 .

钢 板 检 测 均 使 用 自动 检 测 设备 , 全 板 体 按 照 一 定 的 扫 查 对

32 焊缝 x射 线检 测 .

目前在 国内油气输送 埋弧焊钢 管生产 中普 遍使用 x射线 工业 电视长焊 缝实时检测和 x射 线管端拍片 检测相结合 的方 法, 国外则很少用工业 电视, 仅进行管端 X射线拍片检测。

阵列进行钢板扫查 , 常规使用 的探头单元为 普通 形式 的双 晶探 头, 比较 先进 的探头 单元形式 为多晶 片双 晶组合探 头, 多个 晶

片 位 于 一 个 探 头 块 内 ,成 错 位 排 列 , 晶 片 尺 寸 一 般 有 6 mx m |rm,mm 2 m 和 6 mx 5 4 a 6 xO m m 2 mm。 组 合 形 式使 得 探 头 晶片 扫 该

3. .1 2 X射 线 工 业 电视 检 测

面积规定先进行 扫查, 后对 自动检测 出的缺 陷进 一步使用 手动

超声波检测进行确认。

311 检 测 设备 ..

x射线工业 电视检测系统对 钢管全长焊缝进行实时检测成 像, 对焊 缝 中特 别是体积 型缺 陷的检 测效果很好 , 并大大提 高 了检测效率 。图像处理功能可 以对检测 出的缺 陷进行测量和分 析, 设备存储功能可对缺陷进行储存拷 贝, 以备查阅 。随着光电 技术和信号处理系统 的发展 , 目前的 x射线工业 电视检测系 统 灵敏度 已经较高 , 某些 时候 其静 态灵敏度 已经达到底片检测 的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.11, 平均高 0.05。 (2) 直缝埋弧焊管的试验数据对比见表 4, 其

各试样的屈服压力、 最高压力、 屈强比如图 5~7 所 示。 从表 2, 表 4 及图 5~7 可以看出, 对于直缝埋 弧焊管, 静水压爆破试验测得的钢管实际承受压力 与按照拉伸试验结果、 实测的壁厚和管径而计算得 到的钢管理论承受压力相比: ①实测屈服压力值均 高于理论计算值, 是其 1.03~1.22 倍, 平均为 1.10 倍; ②实测最高压力值大部分高于理论计算值, 少 量低于或等于理论计算值, 是其 0.95~1.09 倍, 平 均为 1.02 倍; ③水压爆破试验测得 的 屈 强 比 大 部

17.0

20.0

18.4

22.6

0.81

21.5

23.5

0.91

11 1 016 17.5 X70

16.7

19.7

18.2

22.0

0.83

20.7

23.4

0.88

12 1 219 15.3 X80

14.0

15.7

14.2

17.8

0.80

15.2

18.5

0.82

3 分析与讨论

(1) 螺旋缝埋弧焊管的试验数据对比见表 3, 其各试样的屈服压力、 最高压力、 屈强比如图 2~4 所示。 从表 1, 3 及图 2~4 可以看出, 对于螺旋缝 埋弧焊管, 静水压爆破试验测得的钢管实际承受压 力与按照拉伸试验结果、 实测壁厚和实测管径计算 得到的钢管理论承受压力相比: ①实测屈服压力值 均高于理论计算值,是其 1.05~1.20 倍,平均为 1.12 倍; ②实测最高压力值均高于理论计算值, 是其 1.00~1.08 倍, 平均为 1.05 倍; ③水压爆破试验测 得的屈强比均高于拉伸试验测定值 , 高出 0.02~

20.6

0.93

20.1

21.6

0.93

14 1 219 19.1 X80

17.4

19.6

18.5

21.6

0.86

19.3

20.6

0.94

15 1 219 22.0 X80

20.1

22.6

22.2

24.0

0.93

24.2

26.1

0.93

16 1 219 27.5 X80

25.1

28.2

27.9

32.0

屈服压力 最高压力

屈强比

屈强比

/MPa

/MPa

/MPa

/MPa

/MPa

/MPa

1

508 7.1 X52

10.1

12.9

11.7

14.6

0.80

13.4

15.7

0.85

2

660 8.7 X52

9.5

12.2

11.1

13.9

0.80

11.6

14.0

0.83

3

610 7.1 X60

9.7

12.1

10.3

13.3

Li Jianyi, Qian Yong, Xiao Qing, Yao Shunpeng, Dai Shutan ( CNPC Bohai Equipment Manufacturing Co., Ltd., Qingxian 062658, China )

Abstract: Presented in the article are a briefing of the principle and method of the hydrostatic burst test, and the statistic analysis of the test data as resulting from the said kind of tests which were made to SAWH pipes and SAWL pipes over the last two years. The analyisis shows that the values of yield strength, tensile strength and yield ratio of the steel pipes as measured from the hydrostatic burst test are all higher than those as obtained from the tensile test. Accordingly, the result from the tensile test is used to characterize the yield strength of the steel pipe, and in turn, carry out relevant pipeline design and safety-evaluation thereof. As a result, sufficient safety margin high as about 11% is ensured, which means the pipeline will be much safer.

0.87

28.7

31.7

0.91

表 3 螺旋缝埋弧焊管试验数据对比

试样 序号

屈服压力

最高压力

屈强比

(P 实测 /P 计算 ) (P 实测 /P 计算 ) (P 实测 -P 计算 )

1

1.15

1.08

0.05

2

1.05

1.01

0.03

3

1.12

1.05

0.05

4

1.20

1.05

0.11

5

1.12

1.06

7

813 11.7 X70

14.0

16.4

14.6

18.1

0.81

16.3

19.4

0.84

8 1 016 14.6 X70

14.0

16.4

15.0

18.1

0.83

16.5

19.3

0.85

9 1 067 15.9 X70

14.5

17.0

16.1

19.8

0.81

17.6

20.7

0.85

10

914 16.0 X70

规定的屈服强度最小值或抗拉强度最小值、 公称直

径和公称壁厚按照公式(1)计算得到; 理论计算承

受压力由拉伸试验测得的屈服强度或抗拉强度、 实

测管径和实测壁厚按照公式(1)计算得到; 实际测

量承受压力由静水压爆破试验测得。

P=

2σT D

(1)

式中 P — —— 试样的屈服压力或最高压力, MPa;

σ — —— 试样的屈服强度或抗拉强度, MPa;

关键词: 螺旋缝埋弧焊管; 直缝埋弧焊管; 静水压爆破试验; 拉伸试验; 屈服强度; 抗拉强度; 屈强比 中图分类号: TG335.75 %%文献标志码: B %文章编号: 1001-2311(2012)03-0071-04

Statistic Analysis on Hydrostatic Burst Test for SAW Steel Pipes

STEEL PIPE Jun. 2012, Vol. 41, No. 3

检测技术

73

表 2 直缝埋弧焊管静水压爆破试验结果

试样 序号

钢 管 规 格 /mm 直径 壁厚

材质

标准最低承受压力

理论计算承受压力

实际测量承受压力

屈服压力 最高压力 屈服压力 最高压力

屈服压力 最高压力

屈强比

屈强比

/MPa

/MPa

1 试验原理与方法

埋弧焊管静水压爆破试验系统如图 1 所示, 试 验前, 首先在钢管两端焊接封头和进出水接头, 并 注满水; 然后按照图 1 所示将各部分连接起来。 试 验开始后, 电动试压泵通过高压连接管线向钢管内

STEEL PIPE Jun. 2012, Vol. 41, No. 3

钢 管 2012 年 6 月 第 41 卷第 3 期

22.4

25.6

0.88

25.4

27.5

0.92

11 1 016 21.0 X70

20.1

23.6

22.3

26.3

0.85

25.6

26.8

0.96

12 1 016 26.2 X70

25.1

29.4

25.8

31.3

0.82

31.5

33.9

0.93

13 1 219 18.4 X80

16.8

18.9

19.2

72

检测技术

部连续注水, 水压逐渐升高; 信号采集系统将传感 器采集到的信号进行收集、 放大、 处理, 并传送给 计算机控制系统; 计算机控制系统对信号数据进行 处理, 绘制出试验曲线, 并记录试验数据、 分析试 验结果。

2 试验结果

螺旋缝和直缝埋弧焊管静水压爆破试验结果分

别见表 1 和表 2。 表中, 标准最低承受压力由标准

14.0

16.4

15.5

18.0

0.86

17.4

19.0

0.92

8 1 016 17.5 X70

16.7

19.7

17.7

23.9

0.74

21.3

20.3 X70

24.3

28.5

29.9

34.7

0.86

33.1

35.4

0.94

10 1 016 21.0 X70

20.1

23.6

检测技术

71

埋弧焊管静水压爆破试验统计分析

李建一,钱 勇,肖 青,姚舜鹏,戴树潭