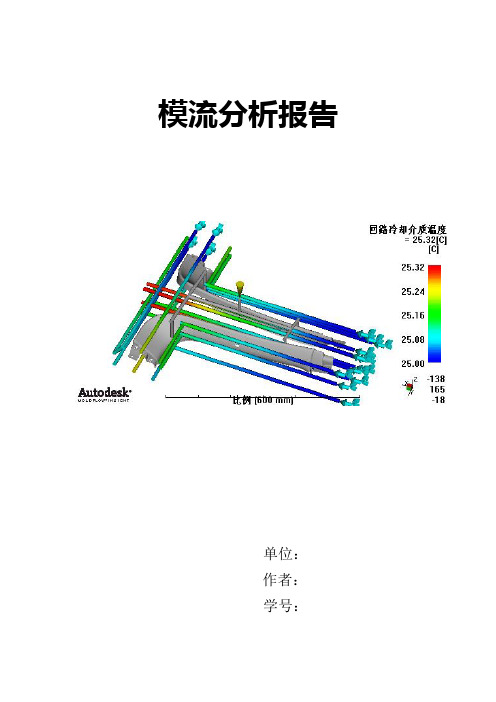

模流分析(MOLDFLOW)

moldflow模流分析

模流分析报告

单位:

作者:

学号:

日期:

一、模型修复及网格划分

二、浇口位置分析

材料:牌号为Hostacom M3 U42 L204110

推荐工艺:模具表面温度:55℃

熔体温度:230℃

最大剪切应力:0.25MPa

最大剪切速率:100000 1/s

模具温度范围(推荐):20-90℃

熔体温度范围(推荐):200-260℃

绝对最大熔体温度:300℃

顶出温度:112℃

浇口位置分析结果如下:

三、充填分析

分析总结

此次分析的模型需要极强的moldflow运用能力,分析耗时时间很长。

在纵横比修复过程中也遇到了很大的困难,但是在这期间同学们给予了我不少的帮助,使我猜能够顺利的完成这次分析。

虽然这次做的过程中出现了很多次的失败,但是我相信,在处理这些问题时所用到的和处理问题的方法在我以后的人生中会给予我很大的帮助。

Moldflow 模流分析 产品缺陷优化

目录1.Moldflow的应用流程2.成功案例分享(2个)3.Moldflow应用效益分析4.经验分享(4个)3、演讲内容简介§①、如何用Moldflow软件解决产品外观光泽度、生产效率和翘曲变形问题。

§分享成果:如何将理论知识与实践相结合,得出容易复制、可推广的破题思路。

§②、多维度挖掘产品变形的成因,建立全面、科学评估体系。

§分享成果:技术在于不断积累和更新,拥有强大的知识库才能规避各种缺陷,防重于治!Moldflow 流程介绍一、模具设计前期流程二、首次试模后流程M F 分析M F分析案例分享(一)——解决光泽度、生产效率与变形问题产品简介1、产品概况:产品是挂机空调上的一个零件,零件名称为导风门,位于出风口上,起摆风作用,在空调关机时,处于闭合状态,为一级外观件;产品尺寸:780 x 73 x 24 ;主体壁厚:中心3.5 MM,边沿2.5MM ;材料颜色牌号供应商ABS高光白HI-121LG2、产品要求:①、一级外观件,光泽度要求100以上;②、产品不能有缩痕和S形变形;③、装配间隙要求0.8MM以内;④、每模生产周期55 S ;1、产品外观面的光泽度不够, 不到97(要求100以上);2、生产效率低,周期60秒;变形:反翘变形8MM3、升高模温后满足光泽度,产品变形和间隙大,反翘8 MM,间隙2MM (要求变形±1.5,装配间隙≤0.8 MM)间隙:2 MM 一、目前存在的问题二、原始方案§1、现状:前模热水45℃,后模、滑块接常温水25℃生产。

§2、目的:§缩小前后模的温差,防止产品变形超差。

§3、缺陷:§①、产品表面光泽度不够;§②、生产效率低;前模45℃后模25℃滑块25℃三、原因分析及改善方案(光泽度)1、原因分析:前模热水45℃,偏低,导致产品外观光泽度不够。

2、改善方案:提高前模水温;①、思路:模温机水温从45℃开始往上调整,每次上调5℃;②、现场验证:每次调整后连续生产30分钟(让模具上升到一个相对稳定的温度),并测量光泽度,直到60℃时,发现产品的光泽度达到103 ,符合要求(要求100以上);③、进一步测试:再升高模温到65℃,经过检测,光泽度没有明显提高,反而导致产品冷却后变形超标。

MOLDFLOW模流分析结果解释

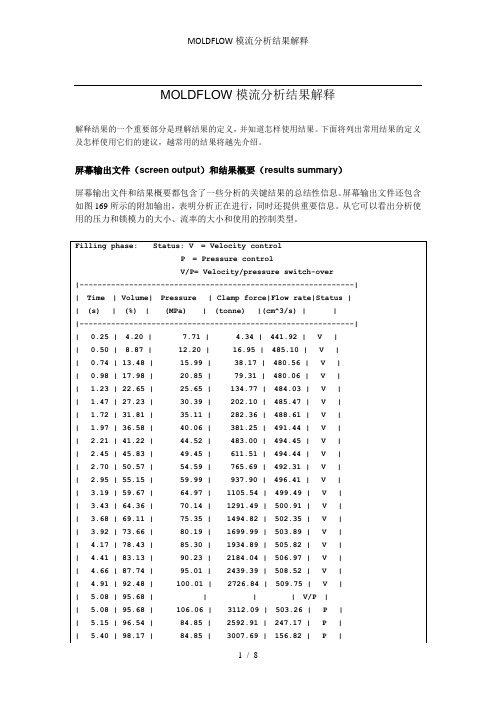

MOLDFLOW模流分析结果解释解释结果的一个重要部分是理解结果的定义,并知道怎样使用结果。

下面将列出常用结果的定义及怎样使用它们的建议,越常用的结果将越先介绍。

屏幕输出文件(screen output)和结果概要(results summary)屏幕输出文件和结果概要都包含了一些分析的关键结果的总结性信息。

屏幕输出文件还包含如图169所示的附加输出,表明分析正在进行,同时还提供重要信息。

从它可以看出分析使用的压力和锁模力的大小、流率的大小和使用的控制类型。

图169. 充模分析的屏幕输出文件屏幕输出文件和结果概要都有与图170相似的部分。

它同时包含了分析过程中(第一部分)和分析结束时的关键信息。

使用这些信息可以快速查看这些变量,从而判断是否需要详细分析某一结果,以发现问题。

图170. 结果概要输出充模时间(Fill Time)充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果。

云纹线的间距应该相同,这表明熔体流动前沿的速度相等。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

压力(Pressures)有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:•压力(Pressure)压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

MOLDFLOW模流分析

MOLDFLOW简介

优化制品形 状和结构

优化模具结构

优化注塑工艺 参数

18

MOLDFLOW简介 功能1

最佳浇口位置分析

根据塑件的形状结构,分析出最佳的胶口位置。

19

MOLDFLOW简介 功能2

填充过程动态模拟

通过填充、保压、冷却、开模等模拟来推算制品成型周期 可以看出是否出现缺胶或者短射现象。

自由边数量。 自由边是指一个三角形或3D单元 的某一边没有与其他单元共用。 Fusion和3D网格此项必须是”0”。

交叉边数量。

非折叠边是指由两个以上的三角 形或3D单元共用一条边。 Fusion网格此项必须是“0”。

共用边数量。 折叠边是指两个三角形或3D单元 共用一条边。 Fusion网格中只能存在折叠边。

35

STEP5-网格修补

经过网格信息统计, 一般都会发现网格中出现 问题,这就需要对网格进 行后期处理,使网格质要 符合分析要求。

MoldFlow提供了丰富 的网格诊断工具和处理工 具,这两种工具结合使用 就可达到提高网格质量的 目的。

Mesh Tools 网格处理工具

网格诊断工具

网格的划分和处 理

14

目录

11 MOLDFLOW简介 23 MOLDFLOW分析流程介绍 43 产品缺陷判定及优化对策

15

MOLDFLOW简介

Autodesk Moldflow是欧特克公司 开发的一款用于塑料产品、模具的 设计与制造的行业软件。 Moldflow 为企业产品的设计及制造的优化提 供了整体的解决方案,帮助工程人 员轻松的完成整个流程中各个关键 点的优化工作。

单击生成 网格

双击创建网格

29

STEP4-生成模型网格

Moldflow模流分析报告

原始方案均为两板模,一模一穴,Original1为三个浇口,Original2为四个浇口,注 入口直径均为 2mm,浇道直径均为 5mm, 详细尺寸请参考2D模具图.

广州联源科技有限公司深圳办事处 / Arthur Chen

2003.5

Page 6

Moldflow Analysis Report

原始方案冷却系统设计

2003.5 Page 15

广州联源科技有限公司深圳办事处 / Arthur Chen

Moldflow Analysis Report

充填压力(充填/保压切换时)

Original1 Original2

因Original1已发生严重的成型问题,再讨 论其分析结果已无意义,故后续只著重解 析说明Original2的结果.

波前温度分布

Original1

2 1 2

Original2

1

3

3

Original1在充填过程中框示处三条流动路 径的波前温度均已急剧下降到118度,已接 近於此种塑胶的顶出温度了,故后续塑胶 已无法再向前流动而导致短射.

Original2在充填过程中大部分流动波前温 度较为均匀,但框示处流动路径1塑胶波前 温度急剧下降而导致滞流,幸好还能由流 动路径2,3的塑胶及时充填,因此没造成 短射,但该处塑胶熔接性极差.

肉厚分布

广州联源科技有限公司深圳办事处 / Arthur Chen

2003.5 Page 5

Moldflow Analysis Report

原始方案浇注系统设计

Original1 Original2

潜伏浇口,前端 直径为1.5mm

均为扇形浇口,前端 厚度均为1.0mm

均为边门浇口,前端 厚度均为1.0mm

Moldflow模流分析报告

Page 9

Moldflow Analysis Report

Original1

原始方案分析結果

以下解析的包括冷卻、充填、保壓、翹曲分析的較爲重要的結果。

Page 10

Moldflow Analysis Report

冷卻水溫變化

Original1

由圖中可知,水溫升高較小 (進出口水溫差在兩度以 内),冷卻水路的長度設計 是可以達成冷卻要求的。成 型時不要爲了省事而將水路 串聯起來,否則會導致水路 過長水溫持續升高而降低冷 卻效果。

Original1

從圖中可知,公母模側 表面溫差較大,會使產 品公母模側收縮不均一 而導致翹曲變形問題。

Page 13

Moldflow Analysis Report

產品凝固需要的時間

Original1

上面兩圖表示的是從循環周期開始到產品完全凝固所需要的時 間。開模時圈示的幾個區域仍未凝固(如右圖,大部分區域在 16s内就可以凝固),而最長凝固時間竟達80s左右(也正是產 品上最厚的區域),故必將有嚴重縮水發生。

Page 14

Moldflow Analysis Report

充填時間(點擊Filபைடு நூலகம் time圖面即可播放動畫)

Original1

充填時間約為2.2秒,充填流動不太平衡。箭頭指示處為最後充填區域。圈示處的薄肋發 生嚴重滯流現象,導致產品短射。歸因於此肋太薄(僅0.9mm左右),而澆口又距離此肋 太近,塑膠流動到該處時受到極大阻力而停滯不前並迅速凝固了。實際試模中用GE PPE +PS+40%GF的塑膠可能勉強填滿,但成型窗口很窄,仍可能短射,對此應高度重視。

Original1

原始方案冷卻系統設計

Moldflow模流分析经典报告(简体版)

------------------------- 8

7.原始方案基本成型条件

-------------------------------------------------

------------------------- 9

8.原始方案分析结果

---------------------------------------------

Moldflow Analysis Report

Moldflow模流分析报告

Page 1

3.产品模型简介

------------------------------------------

4.分析模型简介

-------------------------------- 5

Moldflow Ana--l-y--s--i-s---R--e--p--o--r-t----------------------

Original1

左图表示产品公模侧表面温度分布,右图表示产品母模侧表面温度分布。从 图中可知,表面温度分布不太均匀,冷却效果不太理想。

Page 12

Moldflow Analysis Report 公母模侧表面温差

Original1

从图中可知,公母模侧 表面温差较大,会使产 品公母模侧收缩不均一 而导致翘曲变形问题。

Page 14

Moldflow Analysis Report 充填时间(点击Filltime图面即可播放动画)

Original1

充填时间约为2.2秒,充填流动不太平衡。箭头指示处为最后充填区域。圈示处的薄肋发 生严重滞流现象,导致产品短射。归因于此肋太薄(仅0.9mm左右),而浇口又距离此肋 太近,塑料流动到该处时受到极大阻力而停滞不前并迅速凝固了。实际试模中用GEPPE+PS +40%GF的塑料可能勉强填满,但成型窗口很窄,仍可能短射,对此应高度重视。

moldflow模流分析

景德镇陶瓷学院模流分析与solidworks院系:机电学院专业:材料成型及控制工程完成时间:2012-12-31一、注塑产品有限元模型的建立1.制品模型的几何清理本次设计的研究对象为实验室装化学剂塑料盒盖,将塑件的CAD模型导入UG中,对孔、倒角、倒圆角等一些小的几何特征进行初步的处理,以确保模型导入Moldflow/MPI模块,在MPI模块中进行有限元分析时不会出现错误。

2.制件有限元的初始划分将制件的CAD模型导入UG,转换为IGS文件格式读入MPI中,并对其进行初步的有限元划分,定义网格边长为2,定义弦高控制为0.15。

进行网格划分得到初始划分结果如图,初始统计结果如图所示模型的初始网格划分模型的初始网格统计由上面的网格统计对话框可以得到:表面三角形单元为4108个,节点单元为2058个,没有柱体单元,连通区域为1个,自由边为0个,共用边为8097个,交叉边为0个,配向不正确的单元为0个,相交单元为0个,完全重叠单元为0个,复制柱体为0个,最小纵横比1.161,最大纵横比29.6,平均纵横比为1.721,匹配百分比为91.8%,相互百分比为87.6%。

通过以上统计结果分析可以很清晰的看出初始有限元分析的问题所在,最大纵横比>6%,不能进行翘曲分析。

所以,应该对网格进行修复。

3.制件有限元模型的完善从模型的初始网格统计结果可以看出,模型的最大纵横比为7.207,大于6,直接利用纵横比诊断工具查找模型网格的纵横比,并且设置网格修复的最大纵横比为6,可以看出图中红色线条标记的网格单元为纵横比大于6的单元,诊断出纵横比较大的网格单元之后,利用网格和节点工具对网格单元进行修复处理。

得到最终较为理想的网格划分结果如图。

网格统计由上面的网格统计对话框可以得到:表面三角形单元为4102个,节点单元为2055个,没有柱体单元,连通区域为1个,自由边为0个,共用边为6153个,交叉边为0个,配向不正确的单元为0个,相交单元为0个,完全重叠单元为0个,复制柱体为0个,最小纵横比为1.161,最大纵横比为5.945,平均纵横比为1.656,匹配百分比为92.1%,相互百分比为88.5%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一. 压力條件对产品的影响1.高保压压力能夠降低產品收縮的機會补充入模穴的塑料越多,越可避免產品的收縮高保压压力通常會造成产品不均勻收縮,而导致產品的翹曲变形对薄殼產品而言,由於壓力降更明顯,上述之情況更加嚴重2.Over packing 過保壓保壓壓力高,澆口附近體積收縮量少遠離澆口處保壓壓力低且體積收縮量較大導致產品翹曲變形,產品中央向四周推擠形成半球形(Dome Shape)3. Under packing 保壓不足澆口附近壓力低遠離澆口處壓力更低導致產品翹曲變形,產品中央向四周拉扯形成馬鞍形Twisted shape保壓時間如果夠長,足夠使澆口凝固,則可降低體積收縮的機會澆口凝固後,保壓效果就無效果一、澆口位置的要求:1.外观要求(浇口痕跡, 熔接线)2.產品功能要求3.模具加工要求4.產品的翹曲变形5.澆口容不容易去除二、对生产和功能的影响:1.流長(Flow Length)決定射出壓力,鎖模力,以及產品填不填的滿流長縮短可降低射出壓力及鎖模力2.澆口位置會影響保壓壓力保壓壓力大小保壓壓力是否平衡將澆口遠離產品未來受力位置(如軸承處)以避免殘留應力澆口位置必須考慮排氣,以避免積風發生不要將澆口放在產品較弱处或嵌入处,以避免偏位(Core Shaft)三、选择浇口位置的技巧1.將澆口放置於產品最厚處,從最厚處進澆可提供較佳的充填及保壓效果。

如果保壓不足,較薄的區域會比較厚的區域更快凝固避免將澆口放在厚度突然變化處,以避免遲滯現象或是短射的發生2.可能的話,從產品中央進澆將澆口放置於產品中央可提供等長的流長流長的大小會影響所需的射出壓力中央進澆使得各個方向的保壓壓力均勻,可避免不均勻的體積收縮射出量/切换点的影响射出量可由螺杆行程距离的設定決定射出量包括了填滿模穴需要的塑胶量以及保压時須填入模穴的塑膠量切換點是射出機由速度控制切換成壓力控制的點螺桿前进行程過短(切換點過早)會導致保壓壓力不足假如保压压力比所需射出壓力還低,產品可能发生短射PVT特性p –压力; v –比容; T –溫度描述塑胶如何随着压力及溫度的变化而发生体积上的变化。

在充填及保壓的階段,塑膠随着压力的增加而膨脹在冷卻的阶段,塑膠隨著溫度的降低而收縮V/P转换的概念和作用是指填充由速度控制转为由压力控制,也就是保压的转换点.以速度控制的时候特别是复杂的产品当填充到产品的末端的时候由于流动性的减弱会为维持填充速度会导致压力急剧上升,从而引起压力和锁模力突变,对产品而言就会导致浇口区域的应力增大和密度不均匀分布。

MPA和MPI的区别MPA可以理解为"简易的快速的" MPI。

它包括了part advisers 和mold advisers两部分提供注塑成型过程中的分析。

可提供如下分析:产品结构是否合理、怎样选择合适的注塑材料、怎样确定合理的浇口位置、浇口位置自动优化、预测熔接痕位置、模具型腔是否充满、最终制品的质量如何、怎样选择合适的注塑机、缩痕分析、成本顾问。

MPI支持多种现有的多种塑料的成型分析。

如压注、注塑、气辅成型、芯片包裹、热固性材料成型等。

在分析结果上,不仅提供了各相与冷却相对应的分析还提供如翘曲变形量,分子取向、玻纤取向等众多对产品设计、模具设计、工艺等具有重要参考价值的数值。

注塑成型流动模拟技术的发展注塑成型流动模拟技术旨在预测塑料熔体流经流道、浇口并填充模具型腔的过程,计算浇注系统及模具型腔的压力场、温度场、速度场、剪切应变速率场和剪切应力场的分布,并将分析结果以图表、等值线图和真实感图的方式直观地反映在计算机的屏幕上。

由于采用流动模拟可优化浇口数目、浇口位置和注射成型工艺参数,预测所需的注射压力和锁模力,并发现可能出现的注射不足、烧焦、不合理的熔接痕位置和气穴等缺陷,流动模拟软件一经问世便得到了塑料行业和模具界的好评,应用范围与日俱增。

二十余年的推广应用、成千上万的成功范例、日新月异的塑料工业又推动着注塑成型流动模拟技术不断的改进和发展,经历了从中面流技术到双面流技术再到实体流技术这三个具有重大意义的里程碑。

1 中面流技术中面流技术的应用始于20世纪80年代。

其数值方法主要采用基于中面的有限元/有限差分/控制体积法。

所谓中面是需要用户提取的位于模具型腔面和型芯中间的层面,其模拟过程如图1所示。

基于中面流技术的注塑流动模拟软件应用的时间最长、范围也最广,其典型代表如国外Moldflow公司的MF软件、原AC-Tech公司(被Moldflow公司并购)的C-Mold软件,国内华中科技大学国家模具技术国家重点试验室的HSCAE-F3.0软件。

实践表明,基于中面流技术的注塑成型流动软件在应用中具有很大的局限性,具体表现为:(1)用户必须构造出中面模型,采用手工操作直接由实体/表面模型构造中面模型十分困难;(2)独立开发的注塑成型流动模拟软件(如上述的MF、C-Mold和HSCAE-F3.0软件)造型功能较差,根据产品模型构造中面往往需要花费大量的时间;(3)由于注塑产品的千变万化,由产品模型直接生成中面模型的CAD软件的成功率不高、覆盖面不广;(4)由于CAD阶段使用的产品模型和CAE阶段使用的分析模型不统一,使二次建模不可避免,CAD与CAE系统的集成也无法实现。

由此可见,中面模型已经成为了注塑模CAD/CAE/CAM技术发展的瓶颈,采用实体/表面模型来取代中面模型势在必然,在20世纪90年代后期基于双面流技术的流动模拟软件便应运而生。

2、双面流技术摒弃中面模型的最直接办法是采用三维有限元方法或三维有限差分方法来代替中面流技术中的二维有限元(流动方向)与一维有限差分(厚度方向)的耦合算法。

三维流动模拟一直是当今塑料注射成型领域中的研究热点,其技术难点多、经历实践考验的时间短、计算量巨大、计算时间过长与中面流技术的简明、久经考验。

计算量小、即算即得形成了鲜明的反差。

在三维流动模拟技术举步维艰的时刻,一种既保留中面流全部技术特点又基于实体/表面技术模型的注塑流动模拟新方法――双面流技术悄然问世。

其商品化软件的典型代表是我国华中科技大学模具技术国家重点实验室的HSCAE 3DRF5.0 ,称为三维真实感注塑成型流动分析系统以及澳大利亚MoldFlow公司的Part advisor,称为注塑制品顾问。

所谓双面流是指将模具型腔或制品在厚度方向上分成两部分,有限元网格在型腔或制品的表面产生,而不是在中面。

相应的,与基于中面的有限差分法是在中面两侧进行不同,厚度方向上的有限差分仅在表面内侧进行。

在流动过程中上下两表面的塑料熔体同时并且协调的流动,其模拟过程如图2所示。

显然,双面流技术所应用的原理与方法与中面流没有本质上的差别,所不同的是双面流采用了一系列相关的算法,将沿中面流动的单股熔体演变为沿上下表面协调流动的双股流。

由于上下表面处的网格无法一一对应,而且网格形状、方位与大小也不可能完全对称,如何将上下对应表面的熔体流动前沿所存在的差别控制在工程上所允许的范围内是实施双面流技术的难点所在。

目前基于双面流技术的注塑流动模拟软件主要是接受三维实体/表面模型的STL文件格式。

该格式记录的是三维实体表面在经过离散后所生成的三角面片。

现在主流的CAD/CAM系统,如UG、Pro/E、SolidWorks、AutoCAD等,均可输出STL格式文件。

这就是说,用户可借助于任何商品化的CAD/CAM系统生成所需制品的三维几何模型的STL格式文件,流动模拟软件可以自动将该STL文件转化为有限元网格模型供注塑流动分析,这样就大大减轻了用户建模的负担、降低了对用户的技术要求,对用户的培训时间也由过去的数周缩短为几小时。

因此,基于双面流技术的注塑流动模拟软件问世时间虽然只有短短数年,便在全世界拥有了庞大的用户群,得到了广大用户的支持和好评。

双面流技术具有明显优点的同时也存在着明显的缺点:分析数据的不完整。

双面流技术在模拟过程中虽然计算了每一流动前沿沿厚度方向的物理量,但并不能详细地记录下来。

由于数据的不完整,造成了流动模拟与冷却分析、应力分析、翘曲分析集成的困难。

此外,熔体仅沿着上下表面流动,在厚度方向上未作任何处理,缺乏真实感。

当在透明的模具型腔内作注塑流动时该缺点便暴露无遗。

4、实体流技术从某种意义上讲,双面流技术只是一种从二维半数值分析(中面流)向三维数值分析(实体流)过渡的手段。

要实现塑料注射制品的虚拟制造,必须依靠实体流技术。

实体流技术在实现原理上仍与中面流技术相同,所不同的是数值分析方法有较大差别。

在中面流技术中,由于制品的厚度远小于其他两个方向(常称流动方向)的尺寸,塑料熔体的粘度大,可将熔体的充模流动视为扩展层流,于是熔体的厚度方向速度分量被忽略,并假定熔体中的压力不沿厚度方向变化,这样才能将三维流动问题分解为流动方向的二维问题和厚度方向的一维分析。

流动方向的各待求量,如压力与温度等,用二维有限元法求解,而厚度方向的各待求量和时间变量等,用一维有限差分法求解。

在求解过程中,有限元法与有限差分法交替进行,相互依赖。

在实体流技术中熔体的厚度方向的速度分量不再被忽略,熔体的压力随厚度方向变化,这时只能采用立体网格,依靠三维有限差分法或三维有限元法对熔体的充模流动进行数值分析。

因此,与中面流或双面流相比,基于实体流的注塑流动模拟软件目前所存在的最大问题是计算量巨大、计算时间过长,诸如电视机外壳或洗衣机缸这样的塑料制品,用现行软件,在目前配置最好的微机上仍需要数百小时才能计算出一个方案。

如此冗长的运行时间与虚拟制造的宗旨大相径庭,塑料制品的虚拟制造是将制品设计与模具设计紧密结合在一起的协同设计,追求的是高质量、低成本和短周期。

如何缩短实体流技术的运行时间是当前注塑成型计算机模拟领域的研究热点和当务之急。

由于高科技的迅猛发展和塑料工业的迫切需求,可以预见,满足虚拟制造要求的三维注塑流动模拟软件会在近两年内涌现MPI/MIDPLANE:对于线框和表面造型,MPI可以直接读取任何CAD表面模型并进行分析。

在用户采用线框和表面造型文件时,MPI可以自动生成中型面网格并准确计算单元厚度,进行精确的分析。

MPI的中型面模块用于处理薄壁制件,节省了用户大量的CAE建模时间。

使他们致力于CAE 分析和优化。

MPI/FUSION:对于薄壁实体,MPI的FUSION模块基于Moldflow的独家专利的Dual Domain分析技术,使用户可以直接进行薄壁实体模型分析。

这将原来需要几小时甚至几天的建模工作缩短为几分钟,无需进行中型面网格的生成和修改。

FUSION可以直接从塑件顾问中读取模型而进行进一步的分析。

MPI/3D:对于厚壁实体Moldflow的MPI/Flow3D、和MPI/Cool3D模块采用全三维的自适应网格进行全三维分析。