Moldflow模流分析经典报告(简体版)

(完整版)MOLDFLOW分析报告

引言概述:MOLDFLOW分析是一种重要的工具,广泛应用于塑料制品设计和生产过程中。

它可以提供关于模具充填、冷却和固化的详细信息,帮助设计师优化模具设计,提高产品质量和生产效率。

本文将通过分析报告的方式,详细介绍MOLDFLOW分析的应用和意义。

正文内容:一、模具充填分析1. 熔体流动模拟:对熔体在模具中的流动进行模拟,可以分析熔体的充填情况、充填时间和充填压力等参数,以及可能出现的缺陷,如短充、气泡等。

2. 塑料充填模拟:通过模拟塑料在模具中的充填过程,可以评估模具的设计是否合理,以及可能存在的充填不良、厚薄不均等问题。

3. 充填时间分析:根据模具充填模拟的结果,可以计算出塑料充填的时间,从而优化生产周期和工艺参数。

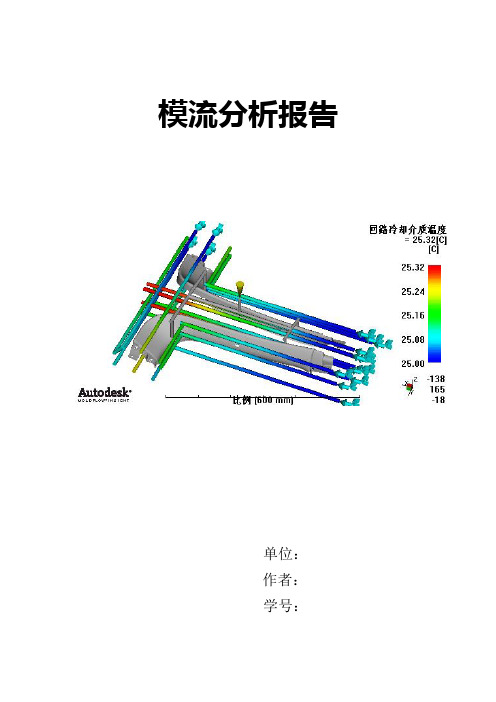

二、冷却系统分析1. 冷却效果模拟:通过模拟冷却系统的布局和工艺参数,在模具充填结束后,对模具进行冷却效果的分析。

可以评估冷却系统的设计是否合理,以及可能存在的冷却不均、温度过高等问题。

2. 温度分布模拟:根据冷却系统分析结果,可以计算出模具内部的温度分布,帮助优化冷却系统的设计和工艺参数。

3. 冷却时间分析:根据冷却系统模拟的结果,可以计算出模具冷却的时间,从而优化生产周期和工艺参数。

三、固化模拟分析1. 熔体固化分析:通过模拟塑料在模具中的固化过程,可以评估模具冷却效果和固化时间,避免可能出现的缺陷,如收缩、变形等。

2. 温度变化分析:根据固化模拟分析结果,可以计算出模具内部的温度变化曲线,帮助优化冷却系统和固化参数的设计。

3. 固化时间分析:根据固化模拟分析的结果,可以计算出模具固化的时间,从而优化生产周期和工艺参数。

四、缺陷分析1. 模具缺陷预测:通过模拟模具充填、冷却和固化的过程,可以预测可能出现的缺陷,如短充、气泡、收缩等,并给出相应的解决方案。

2. 缺陷修复优化:根据缺陷分析结果,可以优化模具设计和工艺参数,减少缺陷的发生,并提高产品质量和生产效率。

五、效果验证与总结1. 效果验证:通过对MOLDFLOW分析结果与实际生产产品进行对比,验证分析的准确性和可靠性,并修正和改进分析模型。

MoldFlow分析测试报告

多格盒分析报告班级:12材控一班姓名胡永鹏学号12060310011:模具结构设计①外形尺寸该塑件壁厚为3mm,塑件外形尺寸一般,塑料熔体流程不太长,适合于注射成型。

②精度等级按实际公差MT5进行计算。

③脱模斜度选择该塑件上型芯和凹模的统一脱模斜度为1。

1)主流道尺寸根据所选注射机,则:主流道小端尺寸为d=注射机喷嘴尺寸+(0.5~1)=5+0.5=5.5mm主流道球半径为SR=喷嘴球面半径+(1~2)=9.7mm2)浇口尺寸浇口截面积通常为分流道截面积的0.07倍—0.09倍,浇口截面积形状多为矩形和圆形两种,浇口长度为3mm—5mm。

运用PROE软件创建实体模型,需通过三次拉伸获得实体件。

第一次拉伸可得整体件;第二次拉伸去除材料可在整体件上得到多格空腔;第三次拉伸获得实体件两侧的小凸缘。

结果如图2.1所示。

网格划分选择下拉菜单”文件”到”新建工程”,在默认的创建目录中输入一个工程名称,如图3.1所示。

在已经建好的的工程中导入模型文件,选择导入命令后,在对话框中打开模型文件,此时会弹出导入对话框如图3.2所示。

接着,在如图3.2所示的对话框中,选择网格划分类型,包括中性面,双层面和实体三种,同时还要选择导入模型所采用的单位,包括毫米,厘米,米和英寸。

选择完毕,单击”确定”按钮后,模型被导入,如图3.3所示,此时网格尚未划分,仅仅选择网格的类型。

在任务窗口中双击”创建网格”图标,或者选择下拉菜单”网格”菜单中的生成网格命令,会弹出网格生成对话框,如图3.4所示。

单击对话框中的”立即划分网格”按钮,生成网格,如图3.5所示。

此时,任务窗口中的图标”创建网格”变成”双层面网格”,显示表明网格类型为双层面,单元个数为13274。

图3.1创建新的项目图3.2”导入”对话框图3.3被导入的模型图3.4网格生成对话框图3.5生成的网格网格诊断选择”网格”菜单中纵横比诊断命令,弹出”纵横比诊断”对话框,如图3.6,3.7所示。

Moldflow模流分析报告

Moldflow模流分析报告→↓←↓1.网格划分(如右图)节点3880柱体0连通区域 1网格体积269.066 cm^3网格面积1874.25 cm^2 边详细信息----------------------------------- 自由边0共用边11634交叉边0配向详细信息--------------------------------- 配向不正确的单元0相交详细信息---------------------------------完全重叠单元0复制柱体0三角形纵横比--------------------------------- 最小纵横比 1.161000最大纵横比14.951000平均纵横比 1.933000匹配百分比----------------------------------- 匹配百分比94.2%相互百分比91.5%2.最佳浇口的选定分析结果如下:流动正在使用存储的网格匹配和厚度数据匹配数据是使用最大球体算法计算的最大设计锁模力 = 5600.18 tonne 最大设计注射压力 = 144.00 MPa 建议的浇口位置有:靠近节点 = 31060由图看出最佳浇口选在底面蓝色部分,可信度较高,用侧浇口注射3.填充选择材料PP+40%talc)以及注塑机250t锁模力,以及250g当量注射量,螺杆直径42mm进行填充,分析结果如下:充填阶段结果摘要 :最大注射压力 (在 1.463 s) = 20.2729 MPa充填阶段结束的结果摘要 :充填结束时间 = 1.5034 s总重量(制品 + 流道) = 217.8620 g最大锁模力 - 在充填期间 = 33.6416 tonne制品的充填阶段结束的结果摘要 :制品总重量(不包括流道) = 217.8620 g体积温度 - 最大值 = 231.2270 C体积温度 - 第 95 个百分数 = 229.7820 C体积温度 - 第 5 个百分数 = 216.7120 C体积温度 - 最小值 = 209.1650 C体积温度 - 平均值 = 225.1160 C体积温度 - 标准差 = 3.7478 C剪切应力 - 最大值 = 0.2002 MPa 剪切应力 - 第 95 个百分数 = 0.0766 MPa 剪切应力 - 平均值 = 0.0444 MPa 剪切应力 - 标准差 = 0.0223 MPa冻结层因子 - 最大值 = 0.2441冻结层因子 - 第 95 个百分数 = 0.1954冻结层因子 - 第 5 个百分数 = 0.0464冻结层因子 - 最小值 = 0.0000冻结层因子 - 平均值 = 0.1267冻结层因子 - 标准差 = 0.0480剪切速率 - 最大值 = 7059.0698 1/s 剪切速率 - 第 95 个百分数 = 473.1520 1/s 剪切速率 - 平均值 = 158.8660 1/s 剪切速率 - 标准差 = 209.9460 1/s4.冷却分析分析结果如图:水道布置可从图中看出冷却介质温度进水口冷却介质温度冷却介质温度升高节点范围在回路上128 25.0 - 25.5 0.5 C288 25.0 - 26.3 1.3 C162 25.0 - 25.4 0.4 C426 25.0 - 25.6 0.6 C最后的回路温度残余: 0.00000E+00型腔温度结果摘要=====================================型腔表面温度 - 最大值 = 84.9090 C 型腔表面温度 - 最小值 = 31.8350 C 型腔表面温度 - 平均值 = 50.0860 C 平均模具外部温度 = 30.0670 C 循环时间 = 35.0000 s。

moldflow模流分析

模流分析报告

单位:

作者:

学号:

日期:

一、模型修复及网格划分

二、浇口位置分析

材料:牌号为Hostacom M3 U42 L204110

推荐工艺:模具表面温度:55℃

熔体温度:230℃

最大剪切应力:0.25MPa

最大剪切速率:100000 1/s

模具温度范围(推荐):20-90℃

熔体温度范围(推荐):200-260℃

绝对最大熔体温度:300℃

顶出温度:112℃

浇口位置分析结果如下:

三、充填分析

分析总结

此次分析的模型需要极强的moldflow运用能力,分析耗时时间很长。

在纵横比修复过程中也遇到了很大的困难,但是在这期间同学们给予了我不少的帮助,使我猜能够顺利的完成这次分析。

虽然这次做的过程中出现了很多次的失败,但是我相信,在处理这些问题时所用到的和处理问题的方法在我以后的人生中会给予我很大的帮助。

moldflow的分析报告

塑料盖注塑件moldflow 分析报告班级: 11级机械系材料二班 姓名 李云 学号:11060320091:模具结构设计(1)塑件的工艺分析外形尺寸 该塑件壁厚为3—4mm ,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料PC 为热塑性塑料,流动性较好,适合注射成型。

精度等级 塑件的每个尺寸的公差不一样,任务书中已给定部分尺寸公差,未注公差的尺寸取公差为MT5。

脱模斜度 LDPE 的成型性能良好,成型收缩率较小,由参考文献[1]表7-54,根据脱模高度18—30mm ,LDPE 为柔软性塑料,可知脱模斜度为1°。

(2)模具的结构初步确定分析可知,本模具设计为一模四腔,对称H 型直线排列,根据塑件结构形状,推出机构初选推件板推出或推件杆推出方式。

浇注系统设计时,流道采用对称平衡式,浇口采用侧浇口,且开设在分型面上。

因此,定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、支撑板或推件板。

由以上综合分析可确定采用大水口(或带推件板)的单分型面注射模。

(3)浇注系统初步设计尺寸1)主流道的长度 一般由模具结构确定,对于小型模具L 应尽量小于60mm ,本次设计初取50mm 进行计算。

2)主流道小端直径 d=注射机喷嘴尺寸+(0.5-1)mm=4.5mm3)主流道大端直径 D=d+L 主tan (a )=8 mm ,其中式中a 选取4°4)分流道直径经修正后为 D ='D f L =4.935mm ≈5mm(4)确定冷却水路的直径d当q=.89x103 m 3/min 时,为了是冷去水处于川流状态时,取模具冷却水孔的直径d=8mm 。

冷却水路的根数,设每条水路长度为300mm ,则冷却水路的根数为 x=lL =384/300=1.28根 有上述可知,两条冷却水道足够满足冷却2:实体模型的创建(1)打开Pro-e 、新建零件-选择mns-part-solid 模板——新建草绘——绘制如右图所示的草绘(2)完成草绘——选择旋转命令——以A-2轴为中心线得到如图所示实体——完成旋转得到右图实体(3)以底面为草绘面进入草绘——绘制直径44的圆——完成草绘——进入拉伸拉伸深度27mm 、切除材料——完成拉伸、得到如左图所示实体(4)以盖帽顶面为草绘平面进入草绘——绘制如图的五个圆——完成草绘——拉伸——拉伸深度为4、切除材料(5)对下边进行倒圆角、半径为3——完成倒圆角——完成工件制图3:有限元模型创建(1)完成的Pro-e为桌面——命名为:gaimao.stl(2)打开moldflow——新建工程:梯形体壳帽——导入保存在桌面的:gaimao.stl——网格类型选取:双层面、单位为:mm——确定(3)网格——生成网格——网格长度修改为注塑件最小薄壁3mm的两倍:6mm——立即划分网格——关闭,得到如右图所示(4)网格——网格统计、检查网格问题(5)由网格统计得最大纵横比为:15.5、自由边为0、多重边为0、匹配不正确的单元为0、相交单元为0、完全重叠单元为0、匹配百分比在82.9%;因此以上项目中需要修复的有纵横比和匹配百分比(6)纵横比的修复1)网格——网格诊断——在右边参数填入:最小10——纵横比诊断得此时纵横比为15.5比较大,需要修复2)网格——网格工具——节点工具——移动、对齐、合并、消除等操作来降低纵横比3)遵循先修大纵横比后修小纵横比原则进行修复最后使纵横比低于10以下(7)厚度诊断及其修复1)网格——网格诊断——厚度诊断选取红色三角形——右击菜单——属性——指定厚度:3.5——确定4:浇注系统及冷却系统创建(1)本盖帽设计是一模四腔所以需要先型腔重复1)建模——型腔重复向导——根据注塑模设计填写数据2)曲线法画浇注系统——建模——创建直线画出如左图所示直线,其数据完全依照注塑模具设计图纸尺寸来3)选中直线右击菜单—属性—赋予各自的属性——选中一条直线——网格生成网格——网格长度:5——关闭、由此得到浇注系统(2)冷却回路创建1)建模——冷却回路向导——填写相关数据:水道直径8mm、与工件距离20mm、零件外长度70mm、管道中心间距离30mm2)通过平移、复制等操作完成最后冷却水道设计5:盖帽注塑件的流动分析(1)材料的选取:如右图(2)工艺设置如下图(3)流动分析1)充填时间充填时间为动态结果,它可以显示从进料开始到充填完成整个注塑过程中,任一时刻流动前锋的位置。

Moldflow模流分析报告

体积收缩示意图

从上图可以看出此产品的收缩趋势明显,并且收缩的一致性较差. 因此推荐采用较大的保压压力及较长的保压时间

气孔

可能出现的气孔位置如上图所示的紫色区域

熔接线

图上可能看出熔接线的位置,但深度不足以影响产品的机械性能

翘曲变形, 所有的方向

可能发生的翘曲变形如 右图所示 X方向的变形 此变形结果包括了收缩 变形 可以根据图上数值进行 判断

Back ground

1. 2. 3. 4. 5. 6. 7. 使用软件: Moldflow plastics insight 6.1. 网格类型: fusion(表面网格). 塑胶材料: Zytel EMX 505A (PA66+20%GF, DuPont Engineering Polymers (Moldflow Verified)). 分析序列: 冷却->填充->-饱和->变形. 分析目的: a). 预测成型缺陷 b)预测变形趋势.

由上表可以看出,此材料较容易充填,并且对温度的变化不敏感..

有限元模型分析

Entity counts-------------------------------Surface triangles 28290 Nodes Connectivity regions 7 Mesh volume 19.8781 cm^3 Mesh area 1549.36 cm^2

注塑参数设置(参考)

Temperature Settings -----------------------------------------------------------------------------Melt temperature: 280.0000 C Mold cavity_side temperature: 75.0000 C Mold core-side temperature: 75.0000 C -----------------------------------------------------------------------------Injection Settings -----------------------------------------------------------------------------Injection control method: Injection Time Injection Time: 1.5000 s Nominal Flow rate: 285.2910 cm^3/s Packing pressure profile Duration Pressure (s) (MPa) 0.0000 80.0000 5.0000 80.0000 1.9094 0.0000 Cooling time: 33.4732 s -----------------------------------------------------------------------------Results from Flow Analysis -----------------------------------------------------------------------------Total volume of the part and cold runners: 427.9370 cm^3 Switch-over Pressure: 53.0071 MPa Maximum clamp force required: 164.9420 tonne

Moldflow模流分析报告范例

14

Shear Stress at Wall 最大剪切应力

流道系统上最大剪切应力: 2.8MPa 产品上最大剪切应力:0.4MPa

一般产品上的最大剪切应力,不要超过成型材料所允许的数值(如第8页所示, 该材料允许最大剪切应力为0.5MPa )。剪切应力太大,产品易开裂。

通过加大最大剪切应处壁厚,降低注塑速度,采用低粘度的材料,提高料温,可 减小剪切速率。

一般,脱模时相邻区域的体积收缩值相差>2%,产品表面易出现缩水。

可通过优化产品壁厚、浇口放置在壁厚区域、加大保压等措施,来降低 体积收缩。

DESIGN SOLUTIONS

18

Frozen Layer Fraction 凝固层因子

6.3s 12.2s 30.9s

Frozen Layer Fraction反映的是产品的凝固顺序。该产品在6.3秒时,红色区 域已凝固,导致安装孔位保压不足,故体积收缩较大,易出现表面缩水。 当产品100%凝固,冷流道系统凝固50%以上。产品可脱模。从而确定该产 品成型周期31s(不包括开合模时间)。 可通过优化冷却水路排布、降低局部壁厚区域的厚度、优化冷流道尺寸,来 缩短成型周期。

DESIGN SOLUTIONS

19

Sink Mark Estimate 凹痕深度

一般,凹痕数值>0.03mm,表面缩水较明显。 可通过加大基本壁厚、减小加强筋和螺栓柱等壁厚、加大保压等方式,来降 低凹痕深度。

DESIGN SOLUTIONS

20

Sink Mark Shaded 凹痕阴影显示

阴影显示凹痕的分析结果。圈示区域,肉眼看起来较明显。

22

Temperature, Part 冷却结束时产品表面温度

Moldflow模流分析经典报告(简体版)

------------------------- 8

7.原始方案基本成型条件

-------------------------------------------------

------------------------- 9

8.原始方案分析结果

---------------------------------------------

Moldflow Analysis Report

Moldflow模流分析报告

Page 1

3.产品模型简介

------------------------------------------

4.分析模型简介

-------------------------------- 5

Moldflow Ana--l-y--s--i-s---R--e--p--o--r-t----------------------

Original1

左图表示产品公模侧表面温度分布,右图表示产品母模侧表面温度分布。从 图中可知,表面温度分布不太均匀,冷却效果不太理想。

Page 12

Moldflow Analysis Report 公母模侧表面温差

Original1

从图中可知,公母模侧 表面温差较大,会使产 品公母模侧收缩不均一 而导致翘曲变形问题。

Page 14

Moldflow Analysis Report 充填时间(点击Filltime图面即可播放动画)

Original1

充填时间约为2.2秒,充填流动不太平衡。箭头指示处为最后充填区域。圈示处的薄肋发 生严重滞流现象,导致产品短射。归因于此肋太薄(仅0.9mm左右),而浇口又距离此肋 太近,塑料流动到该处时受到极大阻力而停滞不前并迅速凝固了。实际试模中用GEPPE+PS +40%GF的塑料可能勉强填满,但成型窗口很窄,仍可能短射,对此应高度重视。

moldflow分析

我们采用MPI/FILL、MPI/PACK来进行分析计算。预测充填状 况、型腔压力分布、温度分布、锁模力大小、体积收缩率、熔接痕、 困气位置。

Jul 2001

Page 2

Moldflow China

制品材料

EE188AI(PP+T16) 1. 推荐注射温度 4. 推荐模具温度 240.0 degC 40.0 degC 5. 6. 7. 8. 顶出温度 不流动温度 许可剪切应力 许可剪切速率 108.0 deg.C 200.0 deg.C 0. 25Mpa 100,000 1/s

Jul 2001

Page 13

Moldflow China

小结

1. 2. 3. 4. 此方案注射较为均衡,成型压力适中,型腔压力分布较为均衡,体积收缩较 为均匀。 受投影面积影响及保压压力影响,锁模力较大,可通过调整保压压力降低锁 模力。 在制品边角处形成困气,熔料包合容易烧焦或熔接痕明显,需调整浇口位置 及顺序阀开关时间。 可采用6点顺序阀式热流道方案,建议调整下面两点喷嘴及浇口位置,减小两 喷嘴间距,调整开阀注射时间,以改善充填状况及困气情况,优化保压工艺。

剪切速率—黏度曲线

Jul 2001

PVT曲线

Page 3

Moldflow China

பைடு நூலகம்方案1

浇注系统

该模具一模一腔,采 用顺序阀式热流道系 统,6点顺序阀。

Jul 2001

Page 4

Moldflow China

工艺参数

1. 2. 3. 4. 模温 熔体温度 注射时间 保压压力 50 MPa 40 MPa 0 Mpa : 40.0 deg.C : 230.0 deg.C : 6.8sec 保压时间 6s 4s 4s

MOLDFLOW完整分析报告

8/2002

Page 7

ICAX论坛提供 成型工艺条件:

填充时间:2.5秒 冷却时间:20秒 模具温度:80度 熔料温度:295度 冷却水温度:25度 冷却液控制方法:雷络数控制(雷络系数=10,000) 保压曲线: 时间(秒) 2 3 保压压力 填充压力的70% 填充压力的60%

注塑成型分析

8/2002

RHEOLOGY: The material's rheological behavior was tested by Moldflow by an injection molding rheometer. Data was last updated on 29-JUN-01. This method exposes the sample to shear, temperature, and pressure history similar to those in injection molding. Studies performed by Moldflow Plastics Labs have shown the use of injection molding rheology data contribute to improved comparisons between experimental mold pressure traces and simulation results of molding pressure during the filling stage. This data is per Moldflow Plastics Labs current recommended best method for process simulation CAE. The method used applies well to most materials and applications.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料材料简介

PPE+PS+40%GFXyronX1764AsahiKaseiCorporation

1. Melt Density 1.2827 g/cu.cm 2. Solid Density 1.3645 g/cu.cm 3. Ejection Temperature 110.000000 deg.C 4. Recommended Mold Temperature 75 deg.C 5. Recommended Melt Temperature 275 deg.C 6. Absolute Max. Melt Temperature 340 dure Minimum 8. Melt Temperature Maximum 9. Mold Temperature Minimum 10.Mold Temperature Maximum 11.Maximum Shear Rate 12.Maximum Shear Stress

------------------------------------------------------------------- 36~55 ------------------------------------------------------------------------ 56 ------------------------------------------------------------------------ 57 ------------------------------------------------------------------------ 58 ------------------------------------------------------------------------ 59 ------------------------------------------------------------------------ 60 -------------------------------------------------------------------- 61~80 ------------------------------------------------------------------------ 81

分析说明一

如下图的产品,为复印机上的零件,对尺寸精度要求较高。采用PPE+PS+40%GF的 塑料以热流道成型,产品结构与进浇位置均已确定,客户希望通过调整冷却水路或冷却条 件将整个周期时间缩短,因此藉以Moldflow模流分析验证是否可行。 因Moldflow材料数据库内暂无客户使用的GEPPE+PS+40%GF塑料,故在分析中使用 物性较为相似的AsahiKaseiCorporation的PPE+PS+40%GF塑料来代替,在数值上会与实 际试模有差异,但趋势是一致的。此报告中以几种方案进行分析比较,其中Originaln为客 户原始设计方案,Revisedn为我们基于Moldflow上的改善方案。

Moldflow模流分析报告

内容提要

1.分析说明一 2.塑料材料简介 3.产品模型简介 4.分析模型简介 5.原始方案浇注系统设计 6.原始方案冷却系统设计 7.原始方案基本成型条件 8.原始方案分析结果 9. 结论与建议 1 10.分析说明二 11.改善方案1浇注系统设计 12.改善方案1冷却系统设计 13.改善方案1基本成型条件 14.改善方案1分析结果 15.结论与建议 2 16.分析说明三 14.改善方案2浇注系统设计 15.改善方案2冷却系统设计 16.改善方案2基本成型条件 17.改善方案2分析结果 18.结论与建议 3

------------------------------------------------------------------------- 3 -------------------------------------------------------------------------- 4 -------------------------------------------------------------------------- 5 -------------------------------------------------------------------------- 6 -------------------------------------------------------------------------- 7 -------------------------------------------------------------------------- 8 -------------------------------------------------------------------------- 9 -------------------------------------------------------------------- 10~30 ------------------------------------------------------------------------ 31 ------------------------------------------------------------------------ 32 ------------------------------------------------------------------------ 33 ------------------------------------------------------------------------ 34 ------------------------------------------------------------------------ 35