温度及表面金属化对铝基复合材料与可伐合金真空钎焊的影响

铝基复合材料的扩散焊接工艺研究及应用

中国高新技术企业文/徐建华1邵娟2霍文国3铝基复合材料的扩散焊接工艺研究及应用【摘要】本文以亚微米级Al2O3p/6061Al铝基复合材料为对象,研究了直接扩散焊与采用中间层扩散焊两种工艺焊接铝基复合材料的特点、机理,分析了中间层对接头强度的影响规律。

结果表明,在铝基复合材料液、固温度区间,存在“临界温度区域”,在此温度区域进行直接扩散焊接时,通过液相基体金属的浸润,使得在扩散接合面中增强相-增强相接触转化为增强相-基体-增强相的有机结合,获得高质量焊接接头;进一步研究发现,在扩散接合面上采用合适的基体中间层同样可以将增强相-增强相接触转化为增强相-基体-增强相的有机结合,同时增大“临界温度区域”范围,接头性能更加稳定,接头变形量进一步减小(<2%)。

【关键词】铝基复合材料直接扩散焊中间层扩散焊1序言铝基复合材料作为一种新兴材料,由于其具有高比强度、高比模量、耐高温、抗辐射、尺寸稳定性好等优异的综合性能而受到人们的广泛关注并将逐步取代部分传统的金属材料而广泛应用于航空、航天、汽车制造业等领域,成为当今金属基复合材料发展与研究的主流。

然而铝基复合材料的焊接性差,很难形成高强度的焊接接头,成为该种材料走向实用化的严重障碍。

本文以亚微米级Al2O3p/6061Al铝基复合材料为对象,通过系列试验研究了采用直接扩散焊与基体铝合金作为中间层的扩散焊两种工艺焊接铝基复合材料的特点、机理,分析了中间层对接头性能的影响,探索实现铝基复合材料优质连接的有效工艺。

2试验材料及方法2.1试验材料采用挤压铸造法制备亚微米级Al2O3p/6061Al铝基复合材料。

增强相Al2O3颗粒平均尺寸为0.4μm,体积比为30%。

该复合材料在扫描电镜下的显微组织见图1,在退火状态下拉伸强度为300MPa。

基体6061Al的化学成分如表1所示。

选取与基体相同成份的6061Al铝箔作为中间层,其厚度介于5-30μm之间。

图1Al2O3p/6061Al铝基复合材料显微组织表16061Al的化学成分(Wt%)2.2试验方法将材料加工5mm×10mm×30mm的尺寸进行对接平焊,扩散焊过程是在10-3Torr的真空室中进行,试件采用电阻法加热,通过热电偶测量温度并使其在焊接中保持恒定,焊接过程见图2。

高温真空钎焊炉中焊接接头的失效机制与寿命预测

高温真空钎焊炉中焊接接头的失效机制与寿命预测在高温真空环境下进行钎焊是一种常见的焊接方法,它能够在无氧环境下完成接头的连接,且具有较高的强度和可靠性。

然而,由于高温和真空环境的特殊性,焊接过程中接头会面临一些失效机制,并可能导致其寿命缩短。

因此,了解高温真空钎焊炉中接头的失效机制,并进行寿命预测,对于提高钎焊接头的质量和可靠性具有重要意义。

高温环境是接头失效的主要原因之一。

在高温条件下,材料的力学性能、化学性质以及晶体结构都会发生变化。

这些变化可能导致接头的变形、塑性变化和晶体结构的退化,从而影响接头的力学性能和可靠性。

此外,高温环境也会引起接头与基材之间的热膨胀不匹配问题,导致接头产生应力集中和裂纹的形成。

真空环境对接头失效具有一定的影响。

首先,真空环境可以减少氧气和其它气体的存在,从而减少氧化反应和氧化物的生成。

这对于提高接头的质量和可靠性非常有利。

其次,真空环境也可以减少与空气中的杂质和水蒸气的接触,减少接头的氧化和腐蚀。

然而,真空环境下的气体释放、挥发物和杂质的生成也可能对接头产生负面影响,因此需要进行严格的杂质控制。

钎焊接头的失效机制主要包括塑性变形、蠕变、热疲劳、焊接缺陷和应力松弛等。

首先,塑性变形是指在高温下,材料发生塑性流动导致接头变形的现象。

这可能导致接头的尺寸变化和应力集中,进而引起接头的塑性损伤和力学性能下降。

其次,蠕变是指在高温和应力作用下,材料会发生长期变形的现象。

蠕变导致接头的变形增加、尺寸稳定性下降和力学性能变差。

接下来,热疲劳是指在温度循环加载下,接头发生塑性变形和应力变化的现象。

热疲劳会引起接头的塑性破坏、裂纹扩展和疲劳寿命降低。

此外,焊接缺陷如气孔、夹杂物和裂纹也会影响接头的强度和可靠性。

最后,应力松弛是指接头在高温环境下,由于应力分布不均匀而产生应力集中和松弛的现象。

应力松弛会导致接头的尺寸变化和破坏。

为了预测接头的寿命,我们可以采用一系列的寿命预测方法和试验手段。

铝真空钎焊缺陷分析和解决方案(可编辑)

铝真空钎焊缺陷分析和解决方案铝真空钎焊缺陷分析和解决方案铝合金换热器的生产是在真空状态下,对换热器结构件进行加热和保温,使钎料在适宜的温度和时间范围内熔化,在毛细力作用下与固态金属充分浸润、溶解、扩散、焊合,从而达到焊接目的的一种先进焊接方法。

换热器真空钎焊的突出优点是可连接不同的金属、实现复杂结构的同时焊接,换热器钎焊后的产品焊接头光洁致密、变形小且具有优良的力学性能和抗腐蚀性能。

然而真空钎焊下对换热器的结构设计、装配质量,铝合金复合板以下简称复合板的化学成分、钎料层厚度,换热器真空钎焊工艺制度、换热器装配环境的温度、相对湿度等的要求甚为严格,否则极易出现换热器翅片弯曲倒伏、钎缝不连续、虚焊、熔蚀、直至泄漏等其他质量缺陷。

其中:换热器泄漏属重大真空钎焊质量缺陷。

换热器产品生产工艺的流程1产品领料:按生产计划填写领料单到零件库领零件,并仔细核对换热器零件名称数量。

搬运过程中不准磕碰以免损伤零件。

对复合板、翅片、封条等进行定型、按照尺寸加工。

翅片成形工序内容1.准备根据图纸或油冷器用《铝翅片成型参数附表》选择正确宽度和厚度的铝带,装夹在翅片成形机料架上,检查电源确保正常。

2.调整1)根据图纸或附表调整所需高度,打开电源,轧制3段翅片,检查高度是否在附表规定的尺寸公差范围5 ,且开窗清晰, 表面平整,无-0.05毛刺。

否则要调整设备直至达到要求。

3.加工首件合格后开启自动电源按钮,批量轧制。

注:要不间断滴翅片专用油于铝带上以保证其润滑,防止翅片沾在刀具上。

4 检验 1)高度尺寸每小时自检3件,作《高度尺寸折线图》 2)翅片长度尺寸必须完全自检,对于自动切断尺寸大于长度公差上限的,用剪刀修剪至长度要求,并连同长度合格的翅片一同整齐排放翅片机右侧的合格零部件的料筐里。

对于长度尺寸小于公差下限的翅片则放入翅片机左侧的红色料筐里(标识清楚,以备长度尺寸较小规格产品修剪后使用)。

3)要求所有翅片的开窗对称度、毛刺全部自检,出现毛刺过高,开窗不对称的翅片时,需调整或修理刀具。

表面阳极化对铝合金点焊的影响

图1 点焊试片

焊点 良好的接头做能谱分析和硬度测试 , 平抛光腐蚀处理后 ,观察焊点的显微组织。

1 试 验 方法

试验选用材料为3 m m 铝合金L D 1 0 和2 m m 铝合 金L F 6 ,试片尺寸为3 0 X 3 0 0( 点焊材料如 图l 所 示 );其中3 m m 铝合金L D 1 0 表面经过 阳极化处理, 图中黄绿色的试片。本实验采用二组试片点焊 ,

为阳极化的铝合金

和铝合金L F 6 点焊 ;B 组为铝合金L D 1 0 和铝合金L F 6 点焊 , 焊后观察表面形貌以及显微组织 ,结果

当铝合金表面采用阳极化处理点焊时 ,焊点表面易形成飞溅且内部存在缺陷 i显微组织观察发

析出了一种增加焊点硬度和接触电阻率的第二相共晶物 ,这种共晶物是造成点焊表面飞溅的根本压 因此,要获得良好的接头性能及表面形貌 ,必须对焊点表面进行彻底的打磨处理,去除阳极化层。 关键词 :阳极化 ;点焊 :铝合金

作者简介:古海轮 ( 1 9 8 6 一),男,主要研究方向 :铝合金焊接工艺。

量较差 ,焊点熔核直径较小 ,焊点边缘复 溅 ;图3 为B 组未阳极化处理 的铝合金L D 1 合金L F 6 点焊图。从 图中可知 ,焊点表面

J 一36 现代焊接 2 0 1 4 年第9 期 总第1 4 1 期

貌

图2 为A 组阳极化处理的铝合金L D 1 0  ̄

金L F 6 点焊图。从图中可以观察 出,焊点

A 组为阳极化处理的铝合金L D 1 0 和铝合金L F 6 点

焊 ;B 组为未阳极化处理 的铝合金比} 1 0 和铝合金 L F 6 点焊。采用合适的点焊工艺参数 ,焊前对表

铝制板翅式换热器真空钎焊缺陷与措施

铝制板翅式换热器真空钎焊缺陷与措施铝制板翅式换热器是一种常用的换热设备,主要应用于空调、制冷、电力、化工等领域。

在换热器的制造过程中,真空钎焊是一个关键的步骤,它直接影响到换热器的密封性能和使用寿命。

真空钎焊过程中存在着一些缺陷,如果不加以处理和控制,就会影响换热器的性能和安全。

本文将就铝制板翅式换热器真空钎焊的缺陷及相应的措施进行分析和讨论。

1. 漏焊在铝制板翅式换热器真空钎焊过程中,如果焊接工艺参数不正确或操作不到位,就容易导致漏焊现象。

漏焊会使得换热器的密封性能下降,甚至造成漏气、漏水等安全隐患。

2. 焊接变形在真空钎焊过程中,由于热量的作用,板翅式换热器的结构会发生一定程度的变形,这会影响到其外观和尺寸精度,甚至会导致换热器的性能下降。

3. 焊缝气孔真空钎焊过程中,如果未能有效控制焊接材料的气体排放,就会在焊缝中产生气孔,这不仅影响到焊接强度,还会影响到换热器的导热性能。

4. 氧化铝制板翅式换热器在真空环境下进行钎焊,如果未能有效控制氧气的残留量,就会导致焊缝和接口处产生氧化物,严重影响到焊接质量和换热器的使用寿命。

1. 优化焊接工艺针对不同的板翅式换热器结构和材料特性,优化焊接工艺参数,如焊接温度、焊接速度、焊接压力等,以提高焊接质量和减少焊接变形。

2. 加强焊接工艺控制在真空钎焊过程中,加强对焊接工艺的控制和监测,及时调整焊接参数,确保焊接质量和稳定性。

3. 使用优质焊接材料选择优质的焊接材料,避免含气量高、氧化性能差的焊接材料,以减少气孔和氧化等缺陷的产生。

4. 增强焊接工艺操作技能加强对操作人员的培训和管理,提高其焊接工艺的操作技能和水平,确保焊接过程的稳定性和一致性。

6. 完善设备维护保养定期对钎焊设备进行维护保养,确保其工作稳定性和可靠性,减少由于设备故障引起的焊接缺陷。

铝制板翅式换热器真空钎焊缺陷的存在会直接影响到换热器的性能和安全,必须采取有效的措施加以控制和处理。

通过优化焊接工艺、强化焊接工艺控制、使用优质的焊接材料、增强操作技能、强化质量控制和完善设备维护保养等措施,可以有效减少真空钎焊缺陷的产生,提高铝制板翅式换热器的质量和性能。

影响硬质合金与钢基体高频感应钎焊质量的主要因素及改善措施

影响硬质合金与钢基体高频感应钎焊质量的主要因素及改善措施引言高频感应钎焊是一种常用于硬质合金与钢基体连接的焊接方法。

在实际生产中,确保钎焊质量的稳定和可靠对产品的质量和可靠性至关重要。

本文将介绍影响硬质合金与钢基体高频感应钎焊质量的主要因素,并提出相应的改善措施。

影响硬质合金与钢基体高频感应钎焊质量的主要因素1.温度控制:正确的温度控制是影响钎焊质量的关键因素之一。

温度过高或过低都会影响焊接接头的强度和可靠性。

因此,在钎焊过程中,需要确保合适的焊接温度以获得最佳的焊接结果。

2.钎料选择:正确选择钎料也是影响钎焊质量的重要因素之一。

钎料应具备良好的润湿性和与硬质合金及钢基体的相容性。

通过正确选择合适的钎料,可以改善焊接接头的强度和可靠性。

3.表面处理:硬质合金与钢基体的表面处理对钎焊质量也有重要影响。

表面处理可以去除表面氧化层和污染物,提高接头的润湿性和钎焊接头的强度。

常用的表面处理方法包括机械打磨、化学处理等。

4.焊接时间和焊接压力:适当的焊接时间和焊接压力对钎焊质量也有重要影响。

焊接时间过长或过短都可能导致焊接接头的质量不稳定。

同时,焊接压力过大可能会造成接头变形或焊接缺陷,而焊接压力过小则可能会导致焊接接头的强度不足。

5.焊接工艺参数的控制:控制焊接工艺参数也是影响钎焊质量的重要因素之一。

包括工作频率、电流、预热温度等参数的选择和控制都会影响钎焊接头的质量。

通过合理调整这些参数,可以获得更好的钎焊质量。

改善措施为了获得更好的硬质合金与钢基体高频感应钎焊质量,以下是一些改善措施的建议:1.精确控制焊接温度:通过控制感应加热设备的温度,确保钎焊接头达到合适的温度,避免过高或过低的温度对焊接质量的不良影响。

2.选择合适的钎料:根据实际需求,选择具有良好相容性和润湿性的钎料,确保钎料与硬质合金及钢基体之间的良好连接。

3.确保充分的表面处理:使用适当的方法对硬质合金和钢基体进行表面处理,去除氧化层和污染物,增加钎焊接头的强度和可靠性。

一种石英与可伐合金钎焊用铟基活性钎料及钎焊工艺[发明专利]

![一种石英与可伐合金钎焊用铟基活性钎料及钎焊工艺[发明专利]](https://img.taocdn.com/s3/m/ec5fa13117fc700abb68a98271fe910ef12daec8.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910869379.2(22)申请日 2019.09.12(71)申请人 中国航发北京航空材料研究院地址 100095 北京市海淀区北京市81号信箱科技发展部(72)发明人 陈波 尚泳来 邹文江 冯洪亮 熊华平 (74)专利代理机构 中国航空专利中心 11008代理人 陈宏林(51)Int.Cl.B23K 35/24(2006.01)B23K 1/008(2006.01)B23K 103/18(2006.01)(54)发明名称一种石英与可伐合金钎焊用铟基活性钎料及钎焊工艺(57)摘要本发明是一种石英与可伐合金钎焊用铟基活性钎料及钎焊工艺,该钎料的化学成分及重量百分比为:Ag 20.0~25.0%,Ti 1.5~4.5%,余量为In。

本发明钎料中以In和Ag作为基体,以Ti作为活性元素,能够实现对石英玻璃及可伐合金的良好润湿,且利用钎料的高塑性、低硬度特性,避免钎料在接头残余应力的作用下从石英上剥离。

利用该钎料,在650℃下可以实现直径超过100mm的大尺寸石英窗体与可伐合金法兰之间的焊接。

权利要求书1页 说明书3页CN 110695565 A 2020.01.17C N 110695565A1.一种石英与可伐合金钎焊用铟基活性钎料,其特征在于:该钎料的化学成分及重量百分比为:Ag 20.0~25.0%,Ti 1.5~4.5%,余量为In。

2.根据权利要求1所述的石英与可伐合金钎焊用铟基活性钎料,其特征在于:该钎料的化学成分及重量百分比为:Ag 24.0%,Ti 2.0%,In 74.0%。

3.根据权利要求1所述的石英与可伐合金钎焊用铟基活性钎料,其特征在于:该钎料的化学成分及重量百分比为:Ag 22.0%、Ti 1.5%、In 76.5%。

4.用权利要求1所述石英与可伐合金钎焊用铟基活性钎料的钎焊工艺,其特征在于:该工艺为真空钎焊,钎焊温度为650℃~700℃,保温时间为5~30min,降温冷却速度为3℃~5℃/min。

铝合金散热器真空钎焊及热处理工艺分析

科学技术创新2020.30铝合金散热器真空钎焊及热处理工艺分析袁明富(扬州恒星精密机械有限公司,江苏扬州225000)铝合金散热器是以铝合金为原材料制备而成的散热设备,以其适应能力强、质量轻、热传导效率高、结构紧凑等优势,在日常生活与生产中得到广泛应用。

随着铝合金散热器需求量的不断提升,以及经济建设与社会发展过程中对能源利用要求的不断提高,散热器高性能化、轻量化、低成本化成为必然趋势,是当前生产企业以及相关研究人员关注与思考的重点问题。

1铝合金散热器真空钎焊工艺分析1.1理论分析1.1.1真空钎焊工艺随着钎焊技术水平的不断提升,其方法日渐多样(如烙铁钎焊、波峰钎焊、激光钎焊、真空钎焊、气相钎焊等)可满足不同焊接需求[1]。

在铝合金散热器中,真空钎焊的综合效益较好。

相对于传统铝合金散热器焊接工艺而言,真空钎焊优势具体体现在:(1)适应性强,能够在铝、铝合金、合金钢、铜等众多材料中运用,可有效满足铝合金散热器设计要求;(2)无污染,真空钎焊在真空条件下进行,无钎剂使用,达到无公害、无环境污染焊接处理要求;(3)焊接质量高,钎料流动性好,湿润性强,工件不氧化,适用于结构复杂、精密度要求高等器件焊接,利于产品成品率提升[2]。

1.1.2铝合金散热器真空钎焊影响因素在实践操作过程中,真空钎焊出现钎料流失、焊接不到位、焊脚不饱满、原材料腐蚀、散热器结构变形、母材表面溶蚀等缺陷。

对上述问题形成原因进行探究,影响因素主要有原材料、真空钎焊温度、焊前清洗、钎焊环境、保温时间、真空度等。

1.2实践分析为进一步掌握铝合金散热器真空钎焊工艺,提升一次焊接合格率,以铝合金板翅式散热器真空钎焊为例,就其工工艺流程及操作要点进行了如下分析。

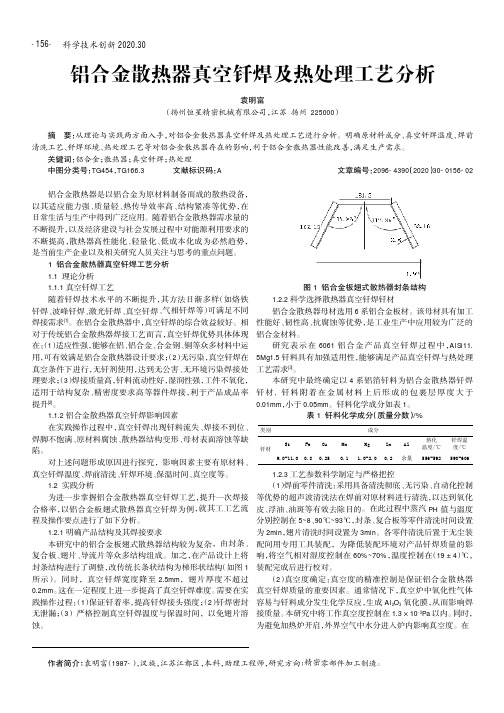

1.2.1明确产品结构及其焊接要求本研究中的铝合金板翅式散热器结构较为复杂,由封条、复合板、翅片、导流片等众多结构组成。

加之,在产品设计上将封条结构进行了调整,改传统长条状结构为梯形状结构(如图1所示)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第36卷第1期 石圭叙盆通报Vol.36 No.1 2017 年 1 月___________________BULLETIN OF THE CHINESE CERAMIC SOCIETY_______________January,2017温度及表面金属化对铝基复合材料与可伐合金真空钎焊的影响高增\夏任岭\秦少磊\米国发\牛济泰2(1.河南理工大学材料科学与工程学院,焦作454003;2.哈尔滨工业大学材料科学与工程学院,哈尔滨150001)摘要:采用A163-Cu22-Ti5-Sil0钎料,研究了 55%SiCp/6063Al复合材料和可伐合金之间的真空钎焊工艺,分析了钎 焊温度和复合材料表面镀层材料对接头抗剪强度和显微硬度的影响规律,并对接头的显微组织进行了研究。

结果 表明钎焊温度和复合材料表面镀层对接头的力学性能影响很大,在同样的焊接参数下,复合材料表面镀铜的试样,其抗剪强度要高于无镀层和镀镍的试样,镀铜试样的最高抗剪强度为92.8 MPa。

当钎焊温度从560 T:增加到580 t时,接头的抗剪强度逐渐降低再上升,经过不同表面处理的试样均在钎焊温度为560 t时达到最大抗剪强度。

钎焊温度相同时,镀铜试样的显微硬度均最高,而镀镇试样的显微硬度最低。

焊缝组织致密,没有出现孔洞和未润 湿等钎焊缺陷,钎焊完成后,接头中镀层被钎料取代而消失。

在保温时间为30 min、真空度6.5 x l(T3P a条件下,采用A163-Cu22-Ti5-Sil0钎料,55%SiCp/6063Al复合材料与可伐合金真空钎焊合理钎焊温度为560 t,合理镀层为 镀铜。

关键词:铝基复合材料;真空钎焊;温度;镀层中图分类号:TB333 文献标识码:A 文章编号:1001-1625 (2017) 01-0315-06Effects of Temperature and Surface Metal Plating on Vacuum Brazing between Aluminum Alloy Matrix Composites and Kovar AlloyGAO Zeng1 ,XIA Ren-ling1 ,QIN Shao-lei1 ,M I Guo-fa ,NIU Ji-tai2(1. School o f Materials Science and E ngineering, Henan Polytechnic U niversity ,Jiaozuo 454003 , China ;2. School of Materials Science and Engineering, H arbin Institute of Technology, H arbin 150001, C hina)A b stract:Using A163-Cu22-Ti5-Sil0 as brazing alloy, vacuum brazing between 55%vol. SiC particlereinforced aluminium matrix composites (55% SiCp/A l MMCs) and kovar alloy was investigated. The effects of brazing temperature and different plating material on the surface of SiCp/A l MMCs on joint shear strength and joint microhardness was analyzed, respectively. The microstructure characteristic of joint was studied as well. The results indicate that brazing temperature and plating material have significant influence on the joint mechanical property. With the same brazing processing parameters, the shear strength of specimen SiCp/A l MMCs covered by copper is much higher than those of covered by nickel and non-cover. The maximum shear strength can reach 92. 8 MPa. With the increasing of brazing temperature from 560 to 580 ,the shear strength decreases gradually and then increases. For the specimens with different plating material, the maximum shear strength of joint can be achieved at the brazing temperature 560 T l. With the same brazing temperature, specimen covered by copper has the maximum microhardness and the specimen covered by nickel has the minimum microhardness. The基金项目:国家自然科学基金(51245008);河南理工大学博士基金(B2014~006)作者简介:高增(1983-),男,博士,讲师,硕导.主要从事复合材料焊接及数值模拟的研究.316 试验与技术硅酸盐通报第36卷microstructure of jo in t is quite dense and free from defects such as void and non-wetting area.A fter brazing,the plating metal has disappeared and it was replaced by brazing alloy.By using brazing fille r alloy A163-Cu22-T i5-S il0,the reasonable brazing temperature is 560 Tl and the reasonable plating m aterial is copper on the surface of composite under the parameters of vacuum degree6.5 x l O-3Pa and soaking time 30 m in.K e y w o rd s:alum inium m atrix composite;vacuum brazing;temperature;plating material1引言铝基复合材料按照增强相的形态,可以分为连续纤维增强铝基复合材料和非连续纤维增强铝基复合材 料,其中非连续纤维增强相根据其形态又可以分为颗粒增强相、晶须增强相、纤维增强相等。

由于颗粒状的 增强相制备相对容易,尤其是增强相为S iC颗粒的铝基复合材料,其原材料来源广泛,制备成本低,各项性能 优异[1_3]。

S ic颗粒增强铝基复合材料既保留了铝合金导热率高和密度低等优点,又由于大量微小陶瓷相 S iC颗粒的加入,在复合材料受热膨胀的过程中,通过S iC颗粒和基体铝合金之间的界面作用使复合材料的 热膨胀系数大大降低,并在一定范围内可调,甚至可以接近陶瓷相的热膨胀系数。

因此,S iC颗粒增强铝基 复合材料在制备一些对尺寸稳定性和导热性有较高要求的构件上有很大的优势,如在航空航天的电子封装 领域[4_5]。

然而,在短时间内大量采用新兴的S iC颗粒增强铝基复合材料完全取代传统的电子封装材料可伐 合金等,仍然存在较大难度,因此,这将必然涉及到S iC颗粒增强铝基复合材料和可伐合金的连接问题[6_7]。

SiCp/A l复合材料中既含有基体铝合金,又含有大量的S iC颗粒,由于铝合金和S iC颗粒是两种截然不 同的材料,一种是金属材料,而另一种是陶瓷类材料,他们之间的理化性能差异很大,因此造成了该材料的焊 接性很差,严重阻碍了 SiC/A l复合材料的大规模市场化应用[8_9]。

本文以可伐合金和增强相体积分数为 55%的SiCp/6063A l复合材料为试验材料,在真空环境下对这两种材料进行钎焊试验,由于复合材料的焊接 性很差,同时为了研究复合材料表面金属化对性能的影响,试验前对部分复合材料试样进行了表面金属化,即在复合材料表面镀镍和镀铜,重点研究新兴复合材料与传统电子封装材料可伐合金之间的钎焊性能和接 头显微组织与性能,并分析钎焊工艺参数如钎焊温度和复合材料表面镀层对接头力学性能的影响规律。

2试验本试验采用的复合材料基体为6063铝合金,其化学成分见表1,增强相S iC颗粒的平均粒径为30 p m,占复合材料的体积比为55%,该复合材料的扫描电镜形貌如图1所示,采用无压浸渗法制备。

采用该方法 制备的SiCp/6063A l复合材料,增强相分布均勻,无团聚现象,且S iC颗粒与基体铝合金之间润湿良好,没有 气孔存在,复合材料的固液相线温度区间为620〜640 1。

本试验中所用的传统电子封装材料为4J29型可 伐合金,该材料的热膨胀系数小,密度较大,导热性能一般,其化学成分为(质量分数/%)54Fe-29C〇-17N i。

表1基体6063锡合金化学成分Tab. 1 Chemical composition of base 6063 aluminum alloy________________________/w t% Element Si Mg Fe Cu Mn Cr Zn T i A1 Content0.2-0.60.45-0.900.350.100.100.100.100.10Balance钎料的性能在很大程度上决定了钎焊接头的性能,在选择钎料时,钎料与母材的匹配性是首要考虑的问 题,由于复合材料的基体金属为铝合金,因此在本试验中选用铝基钎料,考虑到复合材料表面含有大量的 S iC颗粒,因此在铝基钎料中加入一定量的活性元素T i。

经过前期大量的研究工作,所确定的钎料化学成分 为A163-Cu22-T i5-S il0,其固相线为517 T,液相线为550 T,钎料先经过反复熔炼,然后再通过真空甩带快 速凝固成型,所制得的箔状钎料厚度为40 p m左右。