等离子喷涂技术现状及发展_陈丽梅

等离子喷涂的应用及发展趋势

由几个零部件磨损,导致北京地铁四号线电扶梯发生故障,而造成人员伤亡的案件,至今仍让人深感痛惜。

事件过后,人们不禁反思,几个小小零部件的磨损果真有这么大的威力吗?毋容置疑,得到的答案是肯定的。

事实上,据国外统计资料表明:摩擦消耗掉全世界1/3的一次性能源,约有80%的机器零部件都是因为磨损而失效,每年因此而造成的损失也是相当巨大。

因此,发展表面防护和强化技术,也得到世界各国的普遍关注,这也极大推动了表面工程技术的飞速发展和提高。

表面工程技术能够制备出优于本体材料性能的表面薄层,赋予零部件耐高温、耐磨损及抗疲劳等性能。

其中,等离子喷涂作为是表面工程中的一项重要技术,因其具有涂层硬度高、耐磨性能优异等优点,已在国民经济的各个领域获得广泛应用。

经过整理搜集,下面慧聪小编就为大家简单介绍下等离子喷涂技术。

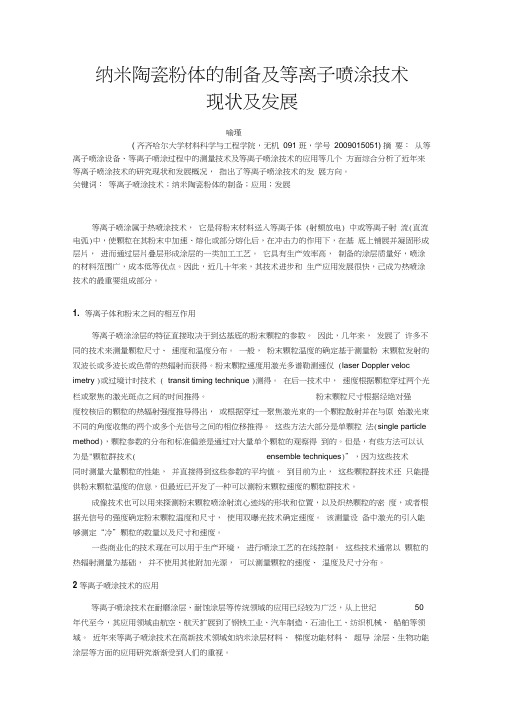

一、等离子喷涂的工作原理:等离子喷涂是以等离子弧为热源的热喷涂,指利用等离子弧将金属或非金属粉末加热到熔融或半熔融状态,并随高速气流喷射到工件表面形成覆盖层,以提高工件耐蚀、耐磨、耐热等性能的表面工程技术。

其中等离子弧是一种高能密速热源,当喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电)时,通过高频振荡器激发引燃电弧,使供给喷枪的工作气体在电弧的作用下电离成等离子体。

由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,电弧被压缩,形成非转移型等离子弧。

等离子喷涂工作原理点击此处查看全部新闻图片二、等离子喷涂的特点:1、由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,所形成的非转移型等离子弧可以获得高达10000摄氏度以上的高温,且热量集中,因此可以熔化各种高熔点、高硬度的粉末材料。

2、等离子焰流速度高达1000m/s,喷出的粉粒速度可达180-600m/s,因此可以获得组织致密、气孔率低、与基材结合强度高(65-70MPa)、涂层厚度易于控制的喷涂层。

3、等离子喷涂过程中零件不带电,且受热温度低(表面温度一般不超过250℃),因此喷涂过程中零件基本无变形,母材的组织性能亦无变化,且不改变其热处理性质。

等离子热喷涂用陶瓷粉体的制备技术现状及发展

纳米陶瓷粉体的制备及等离子喷涂技术现状及发展喻瑾( 齐齐哈尔大学材料科学与工程学院,无机091 班,学号2009015051) 摘要:从等离子喷涂设备、等离子喷涂过程中的测量技术及等离子喷涂技术的应用等几个方面综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。

关键词:等离子喷涂技术;纳米陶瓷粉体的制备;应用;发展等离子喷涂属于热喷涂技术,它是将粉末材料送入等离子体 (射频放电) 中或等离子射流(直流电弧)中,使颗粒在其粉末中加速、熔化或部分熔化后,在冲击力的作用下,在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。

它具有生产效率高,制备的涂层质量好,喷涂的材料范围广,成本低等优点。

因此,近几十年来,其技术进步和生产应用发展很快,己成为热喷涂技术的最重要组成部分。

1. 等离子体和粉末之间的相互作用等离子喷涂涂层的特征直接取决于到达基底的粉末颗粒的参数。

因此,几年来,发展了许多不同的技术来测量颗粒尺寸、速度和温度分布。

一般,粉末颗粒温度的确定基于测量粉末颗粒发射的双波长或多波长或色带的热辐射而获得。

粉末颗粒速度用激光多谱勒测速仪 (laser Doppler veloc imetry )或过境计时技术 ( transit timing technique )测得。

在后一技术中,速度根据颗粒穿过两个光栏或聚焦的激光斑点之间的时间推得。

粉末颗粒尺寸根据经绝对强度校核后的颗粒的热辐射强度推导得出,或根据穿过一聚焦激光束的一个颗粒散射并在与原始激光束不同的角度收集的两个或多个光信号之间的相位移推得。

这些方法大部分是单颗粒法(single particle method),颗粒参数的分布和标准偏差是通过对大量单个颗粒的观察得到的。

但是,有些方法可以认为是"颗粒群技术( ensemble techniques)”,因为这些技术同时测量大量颗粒的性能,并直接得到这些参数的平均值。

2023年等离子喷涂系统行业市场环境分析

2023年等离子喷涂系统行业市场环境分析

一、行业概述

等离子喷涂技术是一种利用超高温离子火花发生器产生等离子体,并利用等离子体喷涂在工件表面的技术。

等离子喷涂技术在航空航天、军工、电力、石油、化工等领域有广泛的应用。

目前,国内等离子喷涂系统生产商众多,主要有中科院物理所、格力电器、三维集团、三旺科技、洲明科技、珂兆能源、佰泰科技等企业。

二、市场需求分析

随着国家科技实力和经济的发展,各行各业对机械加工行业和喷涂技术的要求越来越高。

在航空、航天、军工和能源领域等行业中,等离子喷涂技术是不可或缺的,因此市场需求十分巨大。

据了解,目前我国在水电站、火电站、油田设备、矿山设备、石化装备等方面的应用非常广泛,随着技术的不断创新和进步,市场的需求将会更加强烈。

三、竞争分析

目前,国内等离子喷涂系统的生产商数量较多,市场竞争激烈,主要产品包括等离子喷涂系统设备、等离子涂层材料、等离子化工设备器材等。

其中,中科院物理所是国内等离子喷涂领域内的厂商,其覆盖国内各个省市,并拥有完善的销售网络。

而格力电器以其质量和价格优势,覆盖面积广、适用于各个领域;三维集团则以立足于东北、辐射全国等特点赢得了广泛的市场认可。

四、市场趋势

随着科技的进步和工业的转型,等离子喷涂技术的应用在各个领域内将获得越来越广泛的应用和重视。

特别是在大型轮机制造、航空航天、军工和电力等领域,等离子喷涂技术将会得到广泛的应用。

随着市场需求的巨大,等离子喷涂系统的生产商将不断涌现,市场竞争将会越来越激烈,同时,更高质量、性能更稳定的等离子喷涂设备将会成为市场的主流和热销产品。

等离子喷涂高温自润滑涂层的发展概况

等离子喷涂高温自润滑涂层的发展概况的报告,600字

等离子喷涂高温自润滑涂层是一种具有抗腐蚀、耐磨、自润滑和其它优异性能的新型表面覆盖涂层。

它的发展将推动改善金属零件的性能,并且可以应用于风能机械、汽车零部件和航空零件等多种领域。

近年来,随着技术的发展,等离子喷涂高温自润滑涂层已在国内外得到广泛应用。

研究表明,含有铜或镍的等离子喷涂高温自润滑涂层可有效抵御高温摩擦而产生的温度延迟效应,从而为金属零件的使用提供了较强的保护。

此外,该技术还可以提供超强的抗腐蚀性,并且具有优异的耐磨性,降低金属零件的磨损。

等离子喷涂高温自润滑涂层的发展也推动了金属零件的可持续性和环境友好度。

通过采用这种涂层,可以减少磨损,同时也可以减少机械零件的磨损,从而降低能耗,减少润滑剂的使用量,减少对环境的影响。

此外,等离子喷涂高温自润滑涂层可以帮助减少维护、维修和更换,从而减少零件的老化问题。

等离子喷涂高温自润滑涂层的发展正在推动更大的行业变革,从机械部件的性能改善、制造水平的质量改进,到更加可持续的生产能力和更少的环境污染。

凭借其高效性、应用广泛性和可扩展性,等离子喷涂高温自润滑涂层在未来将成为行业发展的常规趋势。

总而言之,等离子喷涂高温自润滑涂层及其发展给当今社会带来了不少变革,为未来行业发展提供了强大的支持。

随着现代

技术和制造业的进一步发展,等离子喷涂高温自润滑涂层的重要性将不断提升,并成为重要的行业应用之一。

等离子喷涂技术现状及应用

等 离子 喷涂技 术具 有如下 特点 :

( )可 以获得 各项 性 能 的涂 层 。 由于等 离 子 喷涂 1

火 焰温 度极 高 、 速度 极快 , 乎 可 以熔 化 并 喷涂 任何 材 几 料, 形成 的涂 层具有 结合 强 度 较高 、 隙 率低 且 喷涂 效 孔 率 高 、 用 范 围广 等 优 点 , 在 航 空 、 金 、 械 、 车 使 故 冶 机 机 车辆等 方面 得 到 广 泛 的应 用 , 在热 喷 涂 技 术 中等 离 子 喷涂 占据着 最重要 的地 位 。 ( )涂 层平 整光 滑 , 2 可精 确控 制厚 度 。

2 1 第 1期 0 2年 1 9

科技关注

用 于制 备金 属 陶瓷 、 属 和 陶瓷 涂 层 。该 喷 涂 粒 子 速 金 度 一般 在音 速 以下 , 离 子 喷涂 的涂 层 质 量 不 仅 取 决 等 于喷涂设 备 和 喷 涂材 料 的质 量 , 重 要 的是 取 决 于 所 更

机 械 制 造文 摘—— 焊接 分册

种具 有特殊 性 能的涂 层 。

可在 塑料 、 油漆 、 玻璃 、 布等 非金属 材料上 喷涂 。 石棉

1 3 等离 子喷涂 的分 类 .

等离 子喷涂 的主要类 型如 图 2所示 。

f 保护气体等离子喷涂

f 气等离子喷 大 涂 { 超音速等离子喷涂 气体稳定等离子喷涂 { I 低压或真空等离子喷涂

在 1 ~1 % , % 0 结合强 度可 达 6 7 a 0~ 0MP 。 ( )涂层氧化 物和杂质含量少 , 电镀 、 4 与 电刷 、 渗碳 、

渗氮相 比 , 等离子 喷涂层更厚 、 、 防腐 效果 。 更硬 更具

( )喷涂 过 程 对基 体 的热 影 响小 , 5 基体 组 织 不 会 发生 变化 。工 件 受热 温 度 可 控 制 低 于 2 0℃ , 5 因此 也

等离子喷涂的常见工艺问题及展望

等离子喷涂的常见工艺问题及展望摘要:本文介绍了等离子喷涂设备的含义及其适用范围,并对等离子喷涂的几个工艺问题进行了着重分析,综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。

关键词:等离子喷涂测量技术应用发展等离子喷涂是一种多用途的精密喷涂方法。

由于以电弧等离子体为热电源,故能量集中,喷涂温度高达16600 °C(通常使用温度约6000~11000 °C),但传递给基体材料的热量却不多。

几乎任何一种材料都能采用等离子喷涂。

目前有多达150种以上的如金属、陶瓷、塑料、等等都可采用等离子喷涂技术。

等离子喷涂的热源能量水平较高,热能传递到粉末粒子时周围气氛的温度降低很少,因而能使粉末粒子获得有效的加热。

此外,由于粉末粒子在等离子“火焰”中的加热时间可以控制,不仅难熔材料能获得有效的加热,某些热稳定性差的材料也能免于氧化和烧损。

等离子喷涂还具有喷射速度高、涂层致密、孔隙率低、粘结强度高等优点。

因此,近几十年来,其技术进步和生产应用发展很快,已成为热喷涂技术的最重要组成部分。

本文着重就近年来等离子喷涂技术的几个工艺问题的研究现状与发展概况进行深入探讨。

1 等离子喷涂技术的特点等离子喷涂是利用等离子火焰来加热融化喷涂粉末使之形成涂层。

等离子喷涂工作气体常用Ar或,在加入5%~10%的,气体进入电极腔的弧状区后,被电弧加热离解形成等离子体,其中心温度高达15000 K以上,并高速喷打在经过粗化的洁净零件表面产生塑性变形,粘附在零件表面。

各熔滴之间依靠塑性变形而相互钩接,从而获得结合良好的层状致密涂层。

由于等离子喷涂火焰温度和速度极高,几乎可以熔化并喷涂任何材料,形成的涂层结合强度较高,孔隙率低且喷涂效率高、使用范围广等很多优点,故在航空、冶金、机械、机车车辆等部门得到广泛的应用,在热喷涂技术中等离子喷涂占据着重要的地位。

2 等离子喷涂的应用的几个工艺问题2.1 温度控制2.1.1 预热与氧—乙炔火焰喷涂一样,在等离子喷涂前对工件进行适当的预热,是提高涂层结合强度的一个有效措施。

基于低温等离子喷涂的先进涂层技术研究

基于低温等离子喷涂的先进涂层技术研究先进涂层技术是当今最具前景的技术之一,其应用范围涉及航空、航天、军工、能源、汽车、电子等众多领域。

在涂层技术的发展中,低温等离子喷涂技术引起了广泛的关注和研究。

本文将从低温等离子喷涂技术的概念、研究现状、主要应用及发展趋势等方面展开分析和探讨。

一、低温等离子喷涂技术概念低温等离子喷涂技术是一种利用低温等离子体作为喷涂材料的母体,配合特定的喷涂装置和控制系统,通过高速氩气或氧气等离子体束对喷涂材料进行熔融喷涂的先进涂层技术。

该技术具有高效、环保、耐磨、防腐、高温等特点。

目前已被广泛应用于氧化铝、氧化锆、碳化硅、氮化硅、铁基合金等材料的喷涂。

二、低温等离子喷涂技术研究现状1.技术研究进展在低温等离子喷涂技术研究中,人们主要关注其喷涂效果、喷涂工艺和喷涂材料等方面。

针对喷涂效果,研究人员主要关注其涂层结构、性能和组织等特点。

在喷涂工艺方面,主要关注喷嘴、喷涂距离、等离子喷涂参数和喷涂气体等方面的设定。

在喷涂材料方面,主要关注喷涂材料的制备、形态和微观组织等特点。

2.国内外研究现状国内外对低温等离子喷涂技术的研究虽然起步比较晚,但是进展比较快。

目前,美国、欧洲、日本等国家在该技术的研究和应用方面处于领先地位。

国内的研究机构也取得了一定的进展,目前有德州大学、北京科技大学等单位在该技术方向上取得了一定的成果。

三、低温等离子喷涂技术主要应用1.航空、航天领域在航空航天领域,高性能涂层是保障飞机发动机等关键部件的关键。

目前,低温等离子喷涂技术被广泛应用于发动机涂层、燃烧室内涂层、大功率脉冲激光器涂层等多个方面,能够有效提高关键部件的使用寿命和安全性能。

2.汽车、电子、新能源领域在汽车、电子、新能源领域,涂层技术的应用也呈现出不同的特点。

比如在汽车制造领域,低温等离子喷涂技术已被广泛应用于电动汽车电池的涂层、发动机涂层以及底盘、车身涂层等多个方面。

在电子、新能源领域,主要应用于太阳能电池板、电池包包壳、光纤传输材料等领域。

国内外等离子喷涂设备现状及发展趋势

国内外等离子喷涂设备现状及发展趋势摘要:介绍了几种国内外具有代表性的等离子喷涂设备及其最新发展动态。

关键词:等离子喷涂设备,轴向送粉,多功能集成技术,控制系统等离子喷涂技术是随着现代航空、航天技术的出现而发展起来的,已广泛应用于航空、航天、军事、纺织、机械、电力、生物工程等各个领域,是一项应用相当广泛的热喷涂技术。

随着全球经济的复苏,热喷涂技术,特别是等离子喷涂的工艺及设备又重新兴起,国外各喷涂设备厂家都在抓住机会不遗余力地进行新设备的开发和市场开拓工作,国内也出现新的竞争局面。

总体来说,当前国外先进的等离子喷涂设备发展方向有轴向送粉技术、多功能集成技术、实时控制技术。

1 国外等离子喷涂设备1.1 Axial III型等离子喷涂设备Axial III三电极轴向送粉等离子喷涂系统Axial III为加拿大Mettech公司开发出的三阴极轴向送粉等离子喷涂系统。

传统的枪外送粉方式是将粉末从径向送入等子焰流,这样就会有部分粉末穿过或没有进入等离子焰,降低了粉末的沉积效率,又影响了涂层质量。

而Axial III则可完全避免这些缺点。

Axial III轴向送粉喷枪包括3对相互独立的阳极和阴极,喷枪起弧后3个电弧通过集束器在喷嘴处汇集,粉末通过一根位于喷枪轴向的送粉管送入喷嘴汇集处,从而实现真正意义上的轴向送粉。

与传统的枪外送粉等离子喷涂设备相比,Axial III的主要优点是高沉积效率、高送粉速率、低孔隙率和较高的涂层硬度,且对粉末粒度分布要求不高。

如用Axial III喷涂Cr 2O 3时的沉积效率为45%~75%,送粉量为30~90g/min,硬度(HV300)为1300~600,孔隙率为0.3%~0.5%。

由于Axial III提高了粉末的沉积效率,因而相应降低了喷涂成本。

如喷涂WC-Co时,Axial III可以比HVOF节省75%~80%的时间。

目前,采用热喷涂工艺代替电镀铬成为新的研究方向,Axial III已经在许多领域替代了电镀铬,材料方面包括WC-Co,Cr-NiCr,Ti,NiCrBSi。

2023年等离子喷涂材料行业市场前景分析

2023年等离子喷涂材料行业市场前景分析等离子喷涂材料是一种高性能涂层材料,广泛应用于航空航天、汽车、船舶、建筑、电子、军工等众多领域。

随着我国高端装备制造业的不断发展,等离子喷涂材料行业市场前景广阔。

一、行业市场现状当前,国内等离子喷涂材料市场逐步成熟,已形成了一定规模和较为固定的市场份额。

随着市场竞争加剧,企业之间加强了产品质量、技术创新和服务水平。

同时,国内企业加大了对研发和创新的投入,不断提高等离子喷涂材料的品质和应用领域。

二、市场需求分析由于等离子喷涂材料具有轻质、高强、高温、抗腐蚀、耐磨损等优良性能,因此在航空航天、汽车、船舶、建筑、电子、军工等领域中广泛应用。

我们可以看到,这些领域的发展需求将直接促进等离子喷涂材料的需求和市场。

例如,在航空航天领域,随着我国民航产业的不断发展,航空企业对等离子喷涂材料的需求将会不断增加;在汽车行业中,随着智能化、新能源和轻量化的发展,等离子喷涂材料的应用将会不断扩大;在军工领域中,等离子喷涂材料的高温、高强、高耐磨等性能使其成为抗压能力强的材料,很受军方欢迎,因此需求前景广阔。

三、市场竞争状况当前,国内等离子喷涂材料市场竞争不断加剧。

伴随着市场规模的扩大和行业的慢慢成熟,不同级别的企业之间市场份额的竞争日渐激烈,甚至在发展阶段出现了市场垄断的情况。

同时,伴随着国际市场的开拓和行业的国际化趋势,国内企业的市场占有率或将面临压力。

四、市场前景展望总体而言,等离子喷涂材料行业市场前景看好。

随着国家对化学材料行业的大力支持,企业之间的技术竞争和产品质量将不断提高。

同时,随着国家智能制造和高端制造的不断推进,相关领域对高性能材料的需求不断增加,等离子喷涂材料的市场空间将更加广阔。

未来,等离子喷涂材料行业将成为中国制造业的重要组成部分,成为国内化学材料行业的发展热点之一。

2024年全球等离子喷涂材料市场前景分析

全球等离子喷涂材料市场前景分析引言等离子喷涂技术作为一种高效、环保、节能的涂装技术,已经在多个行业得到广泛应用。

等离子喷涂材料作为等离子喷涂技术的关键组成部分,对于等离子喷涂效果与性能起到决定性的影响。

本文将对全球等离子喷涂材料市场进行前景分析。

市场规模分析近年来,全球等离子喷涂材料市场规模呈现出快速增长的趋势。

这主要得益于等离子喷涂技术在汽车、航空航天、能源等领域的广泛应用。

据市场调研数据显示,全球等离子喷涂材料市场在过去五年中以每年10%的复合增长率增长,预计未来几年仍将保持较高增长。

市场驱动因素分析1.技术进步:随着科技的不断进步,等离子喷涂技术得到了持续改进和优化,使其在涂装效果、涂层质量和附着力等方面得到了不断提升,进一步推动了等离子喷涂技术的应用。

2.环保需求:全球环保意识的提高,对传统喷涂技术中存在的废水、废气和废涂料等环境问题日益关注,等离子喷涂技术因其低气体排放和低能耗等特点成为环保涂装的首选技术。

3.行业需求:汽车、航空航天、能源等行业对于表面保护和涂层修复的需求不断增加,推动了等离子喷涂技术及其材料的应用。

特别是航空航天行业对于涂层轻量化和抗腐蚀性能的要求,对等离子喷涂材料的市场需求提供了强劲动力。

市场挑战分析1.高成本:相较于传统喷涂技术,等离子喷涂技术的设备和材料成本较高,这对于一些中小型企业的推广和应用造成了一定的限制。

2.技术门槛:等离子喷涂技术相对于传统喷涂技术来说更为复杂,需要更高的技术门槛和操作技能。

这对于一些初创企业和技术水平较低的企业来说是一个挑战。

3.材料选择:等离子喷涂材料的选择对于喷涂效果和涂层性能至关重要,但当前市场上可供选择的等离子喷涂材料种类较少,品质也参差不齐,这限制了等离子喷涂技术的推广应用范围。

市场发展趋势展望1.创新材料的应用:未来全球等离子喷涂材料市场将出现更多创新材料的应用,例如纳米材料、复合材料等,以提升等离子喷涂技术的涂层性能和附着力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2005-09-05作者简介:陈丽梅(1981-),女,硕士研究生,现从事等离子喷涂氧化铝陶瓷方面的研究[基金项目]:福建省科技厅科技计划重点项目(2003H024)文章编号:1673-4971(2006)01-0001-05等离子喷涂技术现状及发展陈丽梅,李 强(福州大学材料科学与工程学院,福建 福州 350002)摘 要:从等离子喷涂设备、等离子喷涂过程中的测量技术及等离子喷涂技术的应用等几个方面综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。

关键词:等离子喷涂设备;测量技术;应用;发展中图分类号:TG174.442 文献标识码:AThe Present Status and Development of Plasma Spraying TechnologyCHEN Li_mei,LI Qiang(Fuzhou University,School of Materials Science and Engineering,Fuzhou 350002,China)Abstract:In this paper,the research on the plasma spraying equipment,measuring technology and some appli cation fields of plasma spraying technology are revie wed.And the trend of development of plasma spraying tech nology is presented.Key words:plasma spraying equipment;measuring technology;applica tion;development0 前言等离子喷涂属于热喷涂技术,它是将粉末材料送入等离子体(射频放电)中或等离子射流(直流电弧)中,使粉末颗粒在其中加速、熔化或部分熔化后,在冲击力的作用下,在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。

它具有生产效率高,制备的涂层质量好,喷涂的材料范围广,成本低等优点。

因此,近几十年来,其技术进步和生产应用发展很快,己成为热喷涂技术的最重要组成部分[1,2]。

表1列出了各种热喷涂方法的应用和发展情况[3]。

本文着重就近年来等离子喷涂技术在喷涂设备、喷涂测量技术及其应用等方面的研究现状与发展概况进行深入探讨。

1 国内外等离子喷涂设备的现状喷涂装置的研究始终是等离子喷涂技术的研究热点。

从上世纪80年代起,随着计算机、机器人、传感器、激光等先进技术的发展,等离子喷涂设备的功能也得到了不断的强化。

目前,国内外先进的等离子喷涂设备正向轴向送粉技术、多功能集成技术、实时控制技术、喷涂功率两极分化(小功率或大功率)的方向发展[3-5]。

表1 主要热喷涂方法的应用比例%热喷涂方法1960年1980年2000年丝材火焰喷涂35114粉末火焰喷涂35288丝材电弧喷涂15615等离子喷涂155548高速火焰喷涂(HVOF)--25加拿大Mettech 公司开发出的Axial III 三阴极轴向送粉等离子喷涂系统,是目前国际上获得成功商业应用的轴向送粉等离子喷涂设备。

与传统的枪外第27卷第1期2006年2月热处理技术与装备RECHULI JIS HU YU ZHUANGBEI Vol.27,No.1Feb,2006送粉等离子喷涂设备相比,Axial III沉积效率高、送粉速率高、孔隙率低、获得的涂层硬度高,且对粉末粒度分布要求不高。

Sulzer Metco公司的Multicoat等离子喷涂系统第一次将PC计算机的先进性(过程再现、数据管理)和PLC的稳固性结合起来。

Multicoat 等离子喷涂系统可以进行大气等离子喷涂(APS)、真空等离子喷涂(VPS)和超音速火焰喷涂(HVOF)。

喷涂的涂层质量高、重现性好、能自动记录打印喷涂参数、自动报警和处理操作事故,是目前多功能集成等离子喷涂系统的代表。

PRAXAIR-TAFA公司开发的5500-2000等离子喷涂系统则是实时控制技术的代表,它采用专有软件 实时 控制和监测等离子弧的实际能量,使等离子喷涂系统的闭环控制提高到一个新的水平。

此外,国外对小功率等离子喷涂设备的研究主要集中在枪内送粉(包括轴向和径向)和层流等离子喷涂方面。

俄罗斯航空工艺研究院对层流等离子射流及其喷涂工艺已进行了多年研究,工艺已较成熟,并已在航空领域得到应用。

大功率等离子喷涂系统目前比较成功的是PRAXAIR-TAFA 公司的PlazJet,其喷枪功率可以达到200kW。

我国从上世纪70年代引进美国Metco公司等离子喷涂装置起,开始了对等离子喷涂技术的研究与应用,与国外的先进水平相比,还有较大的差距。

目前,从事等离子喷涂技术研究的机构有北京航空制造工程研究所(625所)、武汉材料保护研究所、华南理工大学、北京矿冶研究总院和广州有色金属研究院等[6]。

北京航空制造工程研究所(625所)研制的APS-2000型等离子喷涂设备采用了许多新技术,总体性能达到国外二十世纪九十年代水准,代表了目前国产等离子喷涂设备的最高水平。

由航天科技集团公司703所研制成功的HT 200型超音速等离子喷涂设备额定使用功率为200kW,填补了我国在研制生产大功率等离子喷涂设备方面的空白。

目前,在小功率喷涂设备方面,北京航空制造工程研究所(625所)也正在开展层流等离子喷涂设备的研制。

2 等离子喷涂过程测量技术的研究现状随着等离子喷涂技术的深入发展,对涂层性能和质量实时控制的要求愈加迫切。

这就需要不断研究新的测量技术,对等离子喷涂工艺过程进行在线诊断,并对工艺参数与涂层性能之间的关系进行有效的推测。

2.1 等离子射流的表征等离子射流温度可通过发射光谱(8000<T< 14000K时,主要来自原子谱线),瑞利散射(Rayleigh scattering)(T<10000或16000K时,取决于分辨率)和相干反斯托克斯喇曼干涉光谱(C ARS)(T< 10000K时)来表征[7]。

与质谱仪耦合的热焓探针可以测量气体的热焓,进而得到等离子气体的温度,但这种方法是侵入式的,测得的温度是Favre平均温度,与光谱测得的时间平均温度不同[8]。

在等离子核心,直流电弧等离子射流的速度可以使用光学方法测得,其依据是电弧根波动导致光波动传播,而在等离子焰中,可以利用与质谱仪耦合的热焓探针测量[9]。

直流等离子射流的瞬态行为通常借助于快速摄影机来研究:摄影机可以是快门时间非常短(小于10-5s)并带有运动分析器的简易数码视频摄影机、带激光闪光灯的数码或视频摄影机[7]。

2.2 等离子体和粉末之间的相互作用等离子喷涂涂层的特征直接取决于到达基底的粉末颗粒的参数。

因此,几年来,发展了许多不同的技术来测量颗粒尺寸、速度和温度分布。

一般,粉末颗粒温度的确定基于测量粉末颗粒发射的双波长或多波长或色带的热辐射而获得。

粉末颗粒速度用激光多谱勒测速仪(laser Doppler velocimetry)或过境计时技术(transit timing technique)测得[7,9]。

在后一技术中,速度根据颗粒穿过两个光栏或聚焦的激光斑点之间的时间推得。

粉末颗粒尺寸根据经绝对强度校核后的颗粒的热辐射强度推导得出,或根据穿过一聚焦激光束的一个颗粒散射并在与原始激光束不同的角度收集的两个或多个光信号之间的相位移推得。

这些方法大部分是单颗粒法(single particle method),颗粒参数的分布和标准偏差是通过对大量单个颗粒的观察得到的。

但是,有些方法可以认为是 颗粒群技术(ensemble techniques) ,因为这些技术同时测量大量颗粒的性能,并直接得到这些参数的平均值[9-11]。

到目前为止,这些颗粒群技术还只能提供粉末颗粒温度的信息,但最近已开发了一种可以测粉末颗粒速度的颗粒群技术[12]。

成像技术也可以用来探测粉末颗粒喷涂射流心迹线的形状和位置,以及炽热颗粒的密度,或者根据光信号的强度确定粉末颗粒温度和尺寸,使用双曝光技术确定速度。

该测量设备中激光的引入能够测定 冷 颗粒的数量以及尺寸和速度[9]。

一些商业化的技术现在可以用于生产环境,进2热处理技术与装备第27卷行喷涂工艺的在线控制。

这些技术通常以颗粒的热辐射测量为基础,并不使用其他附加光源,可以测量颗粒的速度、温度及尺寸分布[7,9]。

2.3 层片形成和涂层堆积为制备性能可严格控制并具有重现性的涂层,要求充分地了解粉末熔滴撞击基底表面后发生的现象。

在层片形成和涂层堆积的理解方面,已经取得了很大的进展,出现了很多测量技术。

得到有关层片形成信息的最简单方法是使用光学显微镜、扫描电镜或原子力显微镜观察基底上的孤立层片。

层片的几何形状也可以用表面轮廓测定仪测量[13]。

透过这样的观察,能够研究基底表面的具体准备情况(化学成分和粗糙度)及其温度对层片几何形状的影响。

然而,这样的研究并没有全面理解层片形成过程中涉及的撞击过程和凝固现象,而这些恰恰是控制涂层形成的关键。

为此,就要求确定单个粉末颗粒在撞击前的尺寸、温度和速度,并跟踪该熔滴在基底上的铺展过程和温度随时间的变化关系。

近来,基于探测粉末发射的热辐射开发了两种技术[7]。

第一种是使用聚焦到基底上的高温计来测量粉末颗粒撞击前的参数,并测定粉末颗粒在基底上铺展和冷却过程中的温度演化。

第二种技术由聚焦于基底的高温计和相阵多谱勒粉末颗粒分析仪组成。

相阵多谱勒粉末颗粒分析仪能够独立于其温度而测量粉末颗粒的速度、尺寸,而粉末颗粒在撞击前和撞击过程的温度用双波长光学高温计测量。

这些技术能够估测撞击粉末颗粒的铺展时间、铺展度 (层片直径与原始颗粒直径之比)以及冷却速率。

热喷涂粉末颗粒冲击过程可视化的成像设备也在发展中。

喷涂涂层除了经典的表征方法:气孔率、粘着力、杨氏模量、残余应力,已经发展了在涂层形成过程中在线跟踪某些参数的几种方法[9],如:利用红外高温计可以监测涂层和基底的表面温度;利用声发射分析(AES)对喷枪位置关系的信号进行详细分析能够很容易确定喷涂一道的开始和结束,甚至对诸如微裂纹形成,反弹或剥落产生的能量释放进行跟踪;使用力学传感器或带有C CD摄象机的激光束,基于在喷涂过程中连续测量矩形条状试样的曲率(弯曲度)和位移,可以对喷涂涂层形成过程中的应力演化进行测定。

3 等离子喷涂技术的应用等离子喷涂技术在耐磨涂层、耐蚀涂层等传统领域的应用已经较为广泛,从上世纪50年代至今,其应用领域由航空、航天扩展到了钢铁工业、汽车制造、石油化工、纺织机械、船舶等领域[5]。