CUII蚀刻流程讲解

刻蚀覆铜板化学方程式

刻蚀覆铜板化学方程式刻蚀覆铜板是一种制备电路板的工艺,通过化学反应将覆铜板上的铜层刻蚀掉,形成所需的电路图案。

下面将详细介绍刻蚀覆铜板的化学方程式及其原理。

刻蚀覆铜板的化学方程式如下:Cu + 2HCl + H2O2 → CuCl2 + 2H2O解释:在刻蚀覆铜板的过程中,使用盛有氯化铜(CuCl2)的蚀刻液。

蚀刻液通常由盐酸(HCl)和过氧化氢(H2O2)混合而成。

在此化学反应中,铜(Cu)与盐酸发生反应生成氯化铜,并伴随着水(H2O)的生成。

具体原理如下:1. 首先,将覆铜板上需要保留的电路图案用光刻技术进行曝光和显影,形成一层光刻胶图案。

该图案可以阻挡蚀刻液的侵蚀。

2. 接下来,将覆铜板浸入蚀刻液中。

蚀刻液中的盐酸和过氧化氢会与覆铜板上的铜发生反应,生成氯化铜和水。

3. 反应进行一段时间后,蚀刻液会逐渐腐蚀掉未被光刻胶保护的铜层。

腐蚀速度取决于蚀刻液的成分和浓度,以及蚀刻时间。

4. 当蚀刻液腐蚀掉所有未被保护的铜层后,取出覆铜板并清洗干净,去除光刻胶。

5. 最后,得到的覆铜板上只剩下了光刻胶保护的电路图案,其余铜层已被刻蚀掉。

刻蚀覆铜板的化学方程式反映了此过程中发生的主要化学反应。

在反应中,盐酸(HCl)起到了腐蚀铜层的作用,而过氧化氢(H2O2)则是氧化剂,促进了盐酸与铜的反应。

生成的氯化铜(CuCl2)易溶于水,从而被蚀刻液带走。

刻蚀覆铜板是制备电路板的重要工艺之一。

通过刻蚀覆铜板,可以将电路图案快速、准确地转移到覆铜板上,形成电路连接。

这种化学刻蚀的工艺比机械切割更加精细,适用于微细线路的制备,并具有高效、低成本的优势。

总结:刻蚀覆铜板的化学方程式是Cu + 2HCl + H2O2 → CuCl2 + 2H2O。

该方程式反映了刻蚀覆铜板过程中铜与蚀刻液中盐酸和过氧化氢的化学反应。

刻蚀覆铜板是一种制备电路板的工艺,通过化学反应将覆铜板上的铜层刻蚀掉,形成所需的电路图案。

这种工艺具有高效、低成本、精细等优点,被广泛应用于电子行业。

酸性氯化铜蚀刻液

酸性氯化铜蚀刻液1.特性 <1.适用于生产多层板的内层和印刷-蚀刻板。

所采用的抗蚀剂是网印抗蚀印料、干膜、液体光致抗蚀剂等;也适用于图形电镀金抗蚀层印制板的蚀刻,但不适于锡-铅合金和锡抗蚀剂。

2.蚀刻速率容易控制,蚀刻液在稳定状态下能达到高的蚀刻质量。

3.溶铜量大4.蚀刻液容易再生与回收,减少污染。

2. 蚀刻过程的主要化学反应在蚀刻过程中,氯化铜中的Cu2+具有氧化性,能将板面上的铜氧化成Cu1+,其反应如下:蚀刻反应:Cu+CuCl2→Cu2Cl2形成的Cu2Cl2是不易溶于水的,在有过量Cl-存在下,能形成可溶性的络离子,其反应如下:络合反应:Cu2Cl2+4Cl-→2[CuCl3]2-随着铜的蚀刻,溶液中的Cu1+越来越多,蚀刻能力很快就会下降,以至最后失去效能。

为了保持蚀刻能力,可以通过各种方式对蚀刻液进行再生,使Cu1+重新转变成Cu2+,继续进行正常蚀刻。

应用酸性蚀刻液进行蚀刻的典型工艺流程如下:印制正相图象的印制板→检查修版→碱性清洗(可选择)→水洗→表面微蚀刻(可选择)→水洗→检查→酸性蚀刻→水洗→酸性清洗例如:5-10%HCl)→水洗→吹干→检查→去膜→|再生水洗→吹干3. 蚀刻液配方蚀刻液配方有多种,1979年版的印制电路手册(Printed Circuits Handbook)中介绍的配方见表10-2。

表10-2 国外介绍的酸性蚀刻液配方组份 1 2 3 4CuCl 2·2H 2O HCl(200Be’)NaCl NH 4Cl H 2O1.42磅 0.6加仑- -2.2M 30ml/加仑4M -2.2M 0.5N 3M-0.5~2.5M 0.2~0.6 M -2.4~0.5 M添加到1加仑注:1磅=454克 1加仑(美制)=3.785升我国采用的蚀刻液配方也有多种,现摘录如下表10-3表10-3 我国采用的酸性蚀刻液配方组份 123CuCl2·2H2O 130-190g/l 200g/l 150-450g/lHCl 150-180ml/l100ml/l- NaCl - 100g/l -NH4Cl - - 饱和H2O蚀刻 液中所采用的氯化物种类不同。

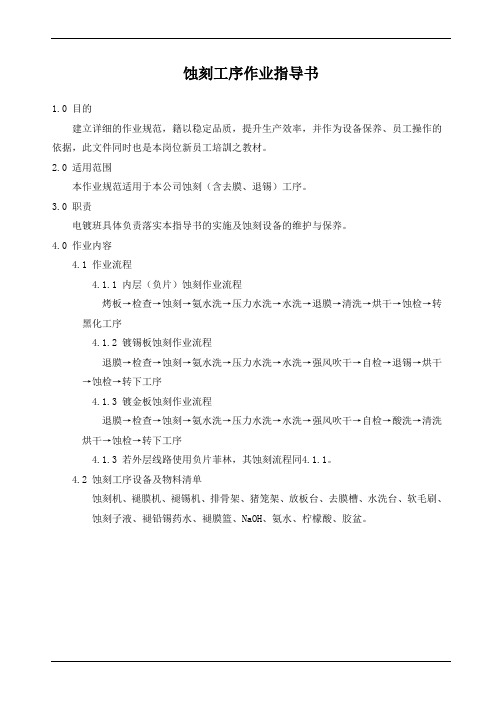

蚀刻工序作业指导书

蚀刻工序作业指导书1.0 目的建立详细的作业规范,籍以稳定品质,提升生产效率,并作为设备保养、员工操作的依据,此文件同时也是本岗位新员工培訓之教材。

2.0 适用范围本作业规范适用于本公司蚀刻(含去膜、退锡)工序。

3.0 职责电镀班具体负责落实本指导书的实施及蚀刻设备的维护与保养。

4.0 作业内容4.1 作业流程4.1.1 内层(负片)蚀刻作业流程烤板→检查→蚀刻→氨水洗→压力水洗→水洗→退膜→清洗→烘干→蚀检→转黑化工序4.1.2 镀锡板蚀刻作业流程退膜→检查→蚀刻→氨水洗→压力水洗→水洗→强风吹干→自检→退锡→烘干→蚀检→转下工序4.1.3 镀金板蚀刻作业流程退膜→检查→蚀刻→氨水洗→压力水洗→水洗→强风吹干→自检→酸洗→清洗烘干→蚀检→转下工序4.1.3 若外层线路使用负片菲林,其蚀刻流程同4.1.1。

4.2 蚀刻工序设备及物料清单蚀刻机、褪膜机、褪锡机、排骨架、猪笼架、放板台、去膜槽、水洗台、软毛刷、蚀刻子液、褪铅锡药水、褪膜篮、NaOH、氨水、柠檬酸、胶盆。

4.3 基本流程说明4.3.1 退膜:通过强碱溶解表面油墨/干膜使之退去,露出所需之铜。

4.3.2 蚀刻:在碱性强氧化剂的条件下,将线路板上之多余铜面除去。

4.3.3 退锡:去除蚀刻后图形上的抗蚀锡层。

4.3.4 酸洗:清洗金面轻微氧化,防止氧化加深。

4.4 工艺参数及操作条件4.5 工艺维护4.5.1 退膜槽配槽4.5.1.1 打开槽底排水开关和水泵,把废液抽至污水处理站,抽完后关闭水泵。

4.5.1.2 戴上长袖耐酸碱橡胶手套及防护面具,关闭排水开关,注满清水;4.5.1.3 开启电源与泵浦,对整个槽体全面喷洒5min,然后关闭电源与泵浦;4.5.1.4 打开盖板,用清洗工具彻底清洗槽内壁;4.5.1.5 打开槽底排水开关,把废液排出,并用高压水枪冲洗干净;4.5.1.6 将槽内注入3/5槽体积的清水;4.5.1.7 另用一小槽注满水,加入9kg NaOH,搅拌至完全溶解4.5.1.8 将泵浦电源打开,让水流动起來,再緩緩将NaOH溶液倒入槽内;4.5.1.9 添加完成后,循环20min,使药水达到完全搅拌均勻;4.5.1.10 通知化验人取样化验,各项管控点都在要求范围之内后方可进行生产。

铜蚀刻工艺

铜蚀刻工艺铜蚀刻工艺是一种常见的金属加工工艺,主要用于在铜片上刻画出精美的图案或文字。

通过在铜片上局部蚀刻,可以实现各种精细的艺术效果。

本文将介绍铜蚀刻工艺的原理、步骤和应用。

一、铜蚀刻工艺的原理铜蚀刻是一种化学蚀刻的方法,通过在铜片表面形成一层保护膜,然后将未被保护的区域暴露在腐蚀剂中,使其被腐蚀掉,从而形成图案或文字。

这里的保护膜可以使用覆膜油、蜡或胶带等材料进行涂覆,以防止腐蚀剂对铜片的侵蚀。

1. 设计图案:首先,需要根据要刻画的图案或文字进行设计,可以使用计算机辅助设计软件进行绘制,也可以手工绘制在铜片上。

2. 准备铜片:将铜片切割成所需的尺寸和形状,然后进行表面处理,如抛光和清洗,以去除杂质和氧化物。

3. 涂覆保护膜:使用覆膜油、蜡或胶带等材料将设计好的图案或文字部分进行涂覆,以保护不需要蚀刻的区域。

4. 蚀刻处理:将涂覆好保护膜的铜片放入腐蚀剂中,腐蚀剂的种类和浓度根据具体需求而定。

腐蚀时间的长短也会影响蚀刻效果,需要根据实际情况进行调整。

5. 清洗和处理:蚀刻完成后,需要将铜片从腐蚀剂中取出,进行清洗和处理,以去除腐蚀剂和保护膜。

6. 精加工和装饰:经过蚀刻处理的铜片可以进行进一步的精加工和装饰,如打磨、上光和镀金等,以增加其美观度和保护性能。

三、铜蚀刻工艺的应用铜蚀刻工艺广泛应用于艺术品、工艺品、纪念品、名片、徽章等领域。

通过铜蚀刻工艺可以制作出精美的铜雕、铜牌、铜器等产品,具有较高的艺术价值和观赏性。

铜蚀刻还可以用于印刷和电子领域,如制作印刷版和电路板等。

铜蚀刻工艺有着悠久的历史,它不仅可以传承古代的传统工艺,还可以创作出现代的艺术作品。

随着科技的进步,铜蚀刻工艺也得到了不断的改进和创新。

未来,铜蚀刻工艺有望在更广泛的领域得到应用,为人们带来更多美的享受。

铜蚀刻工艺是一种具有独特魅力的金属加工工艺,通过化学蚀刻的方法,在铜片上刻画出精美的图案和文字。

它的原理简单,步骤清晰,应用广泛。

二次铜蚀刻讲义

• 4.2添加铜 锡:每10天添加一次铜 锡. 添加铜/锡 每 天添加一次铜 天添加一次铜/锡 添加铜 • 4.3过滤 每 过滤:每 过滤 • A.铜槽 八个月做大过滤一次,每月活性炭滤芯过 铜槽:八个月做大过滤一次 每月活性炭滤芯过 铜槽 八个月做大过滤一次 过滤机滤芯每月更换.每八个月盘槽大过 滤8-12H,过滤机滤芯每月更换 每八个月盘槽大过 过滤机滤芯每月更换 滤时清理破损之阳极袋 . • B.锡槽 每年大过滤一次,同时检查清理破损之阳 锡槽:每年大过滤一次 同时检查清理破损之阳 锡槽 每年大过滤一次 极袋及锆篮.每月活性碳滤芯小过滤一次 每月活性碳滤芯小过滤一次( 极袋及锆篮 每月活性碳滤芯小过滤一次(8-12H) ) • 4.4铜槽停线后重新开线 光泽剂补加量 铜槽停线后重新开线,光泽剂补加量 铜槽停线后重新开线 光泽剂补加量: 停线间隔时间 每个铜槽添加量 • 2H-4H 1.0L • 4H-12H 1.5L • 12H以上 2.0L 以上 • 4.5导电测试 每月一次 导电测试:每月一次 导电测试 每月一次.

• • • •

4.槽液维护与保养: 4.1电解处理: a.电解时机:大/小过滤后或加铜块后. b.电解步骤:先弱电解电流50A/块 (5ASF),时间2-8H,需关打气、开过滤、 摇摆(浪板面积10SF)弱电解后强电 解.强电解电流100 A/块(15ASF),时 间0.5-1H,需开打气、过滤、摇摆.电 解前须将浪板硝化干净.

二次铜/蚀刻制程专业

品保部: 刘海明 050410

一. 二次铜

• 1.作业流程: 作业流程: 作业流程 上板→清洁剂 水洗→水洗 微蚀→水洗 清洁剂→水洗 水洗→微蚀 水洗→水洗 上板 清洁剂 水洗 水洗 微蚀 水洗 水洗 →酸洗 镀二次铜→水洗 水洗→镀锡預浸→镀 酸洗→镀二次铜 水洗→水洗 镀锡預浸 镀 酸洗 镀二次铜 水洗 水洗 镀锡預浸 水洗→水洗 下板插架→硝化挂架 水洗→ 锡→水洗 水洗 下板插架 硝化挂架 水洗 水洗 水洗→下板插架 硝化挂架→水洗 水洗 • 1.1上板 把待镀二次铜的板上在挂具上 上板:把待镀二次铜的板上在挂具上 上板 把待镀二次铜的板上在挂具上. • 1.2清洁剂 进行板面清洁 清洁剂:进行板面清洁 清洁剂 进行板面清洁. • 1.3微蚀 清洁及增加铜面粗糙度 微蚀:清洁及增加铜面粗糙度 微蚀 清洁及增加铜面粗糙度. • 1.4酸洗 清洗板面残留的铜盐. 酸洗:清洗板面残留的铜盐 酸洗 清洗板面残留的铜盐 • 1.5镀二次铜 在铜槽中镀上所需的二次铜 镀二次铜:在铜槽中镀上所需的二次铜 镀二次铜 在铜槽中镀上所需的二次铜. • 1.6镀锡預浸 防污染镀锡槽 在锡槽前加一预浸 镀锡預浸 防污染镀锡槽,在锡槽前加一预浸 镀锡預浸:防污染镀锡槽 在锡槽前加一预浸. • 1.7镀锡 在铜表面镀上一层抗蚀保护膜 镀锡:在铜表面镀上一层抗蚀保护膜 镀锡 • 1.8硝化挂架 对挂具上的铜用硝酸去除 硝化挂架:对挂具上的铜用硝酸去除 硝化挂架 对挂具上的铜用硝酸去除.

金属蚀刻工艺流程

金属蚀刻工艺流程

金属蚀刻是一种通过化学物质作用于金属材料表面实现图案刻写的工艺,它主要应用于电子元器件、工艺品、装饰品等领域。

下面将详细介绍金属蚀刻的工艺流程。

首先,准备好所需的工具和材料。

这包括腐蚀液、金属材料、蚀刻底板等。

腐蚀液是金属蚀刻的重要物质,常用的有硫酸、盐酸等。

金属材料可以选择铜、铝、钢等。

接下来,将金属材料固定在蚀刻底板上。

这可以使用夹具或胶水等方法,确保金属材料牢固地固定在底板上,以免在蚀刻过程中出现移动或变形。

然后,将腐蚀液倒入浅盘中。

根据不同的材料和蚀刻要求选择合适的腐蚀液,并注意腐蚀液的浓度和温度。

接着,将蚀刻底板放入浅盘中的腐蚀液中,使金属材料完全浸没其中。

蚀刻的时间根据蚀刻要求的深度和速度来决定,一般需要几分钟至几小时不等。

在蚀刻过程中,需要定期检查金属材料的蚀刻情况。

可以使用显微镜等工具观察并判断是否达到了要求的蚀刻深度或图案效果。

当达到预期的蚀刻效果后,将蚀刻底板从腐蚀液中取出,并立即用水冲洗干净,以停止蚀刻过程。

这也有助于防止腐蚀液对金属材料的进一步腐蚀。

最后,用溶剂或清洁剂将蚀刻底板上的残留物清洗干净。

这样可以确保金属表面整洁,同时也有助于后续的涂装、上光或其他处理工艺。

总结起来,金属蚀刻工艺流程包括准备材料、固定金属材料、倒入腐蚀液、浸泡蚀刻、检查蚀刻效果、冲洗蚀刻底板和清洗残留物等步骤。

这个流程需要严格控制每个环节的条件和操作,以确保蚀刻效果符合要求。

金属蚀刻工艺流程

金属蚀刻工艺流程金属蚀刻是一种利用化学反应将金属表面部分或全部腐蚀掉,制造出一定形状或花纹的工艺。

它广泛应用于美术工艺品、标牌、金属雕刻等领域。

下面是金属蚀刻工艺的一个典型流程:1.设计:首先,根据客户需求,设计师会进行图纸的设计。

图纸包括所需雕刻的形状、大小、样式等。

2.材料准备:选择合适的金属材料进行蚀刻。

常见的金属材料有铜、不锈钢、铝等。

根据材料的不同,蚀刻的效果也会有所差异。

3.清洗:将金属材料进行清洗,去除表面的油污、灰尘等杂质。

这一步很重要,因为杂质会影响后续的蚀刻效果。

4.涂覆保护剂:使用保护剂(如防蚀剂、胶水等)在金属表面形成一层保护层,以防止整个金属材料被腐蚀。

5.印刷:如果需要在金属表面打印图案或文字,可以使用丝网印刷技术进行印刷。

印刷时,根据图纸要求,将图案或文字印在金属材料上。

6.曝光:将设计的图案印在感光胶上,然后再将感光胶放在金属材料上,使用UV曝光机进行曝光。

通过曝光,感光胶上的图案会固化。

7.蚀刻:将金属材料置于蚀刻液中。

蚀刻液通常是一种有刻蚀性的溶液,能够与金属表面发生化学反应,将金属表面腐蚀掉。

蚀刻液的选择取决于金属材料和所需的蚀刻效果。

8.清洗:蚀刻完成后,需要将蚀刻液从金属表面洗去,以停止蚀刻的过程。

一般会使用清水或者中性化学品进行清洗。

9.去除保护剂:蚀刻完成后,需要将之前涂覆的保护剂从金属表面清除。

可以使用化学清洗剂或者机械方法进行清洗。

10.抛光:为了使金属表面更光滑细腻,常常需要进行抛光处理。

抛光可以使用机械方法进行,也可以使用化学方法。

11.烘干:抛光完成后,需要将金属材料进行烘干,以便后续加工和保护。

12.确认质量:最后,需要对蚀刻效果进行检查,确保符合客户的要求。

如有需要,可以进行进一步的修复和加工。

浅谈不锈钢蚀刻板的工艺流程

浅谈不锈钢蚀刻板的工艺流程

不锈钢蚀刻板是在不锈钢表面通过化学的方法,利用三氯化铁的强氧化性,将不锈钢表面腐蚀出各种花纹图案。

以8K镜面板、拉丝板、喷砂板为底板,进行腐蚀处理后,对物体表面再进行深加工,不锈钢蚀刻板可进行局部的和纹,拉丝,嵌金,局部钛金等各式复杂工艺处理,不锈钢蚀刻板实现图案明暗相间,色彩绚丽的效果。

工艺流程为:不锈钢2B板→除油→水洗→干燥→丝网印刷→干燥→水浸→蚀刻图纹叶(片)水洗→除墨→水洗→抛光→水洗→着色→水洗叶(片)硬化处理→封闭处理→清洗叶(片)干燥→检验→产品。

一般用材:不锈钢8K镜面板、不锈钢拉丝板、不锈钢雪花砂、普通砂、喷砂、各种彩色不锈钢板上蚀刻。

不锈钢规格:1000mm*2000mm、1219mm*2438mm、1219mm*3000mm、1219mm*3048mm、1219mm*4000mm。

不锈钢材质:304、316、430,其他的材质不保证质量要求。

第1页共1页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)CUII流程簡介 (1)CUII流程簡介 上料 水洗 酸洗 硝挂架 水洗 鍍銅 水洗(二 水洗 二) 上料 微蝕 水洗 下料

清潔 酸浸 鍍錫 水洗

(2)流程細述 →上料: 上料: 將待電鍍板自中間向兩邊上板電鍍, 將待電鍍板自中間向兩邊上板電鍍,上料前需用氣 槍吹掉飛靶上的積水, 槍吹掉飛靶上的積水,飛靶兩頭需加擋板以緩衝電流防 止燒焦. 止燒焦. →清潔: 清潔: 去除板面油酯清潔板面 →水洗: 水洗: 將板面殘留的清潔藥水清洗乾淨 →微蝕: 微蝕: 去除板面氧化及贓物並粗化銅面

氯離子 是陽極活化劑,它可以幫助銅陽極正常溶解,當濃度低于 20mg/L時,會產生條紋粗糙鍍層,易出現針孔和燒焦;當濃 度過高時,鍍層光亮度下降,低電流區鍍層發暗;如果過量, 陽極表面會出現一層白色膜,即陽極鈍化,一般控製在2080PPM 添加劑: 添加劑: 任何硫酸鹽鍍銅液,沒有添加劑的加入都不能鍍出 滿意的鍍層.

→水洗: 水洗: 將板面殘留的微蝕藥水清洗乾淨 →酸浸: 酸浸: 降低鍍銅槽水的帶入量, 降低鍍銅槽水的帶入量,穩定藥液平衡 →鍍銅: 鍍銅: 將面孔銅厚度鍍至0.8~1.0mil, 0.8~1.0mil,同時將所需保留的 將面孔銅厚度鍍至0.8~1.0mil,同時將所需保留的 路部分以錫(或錫鉛) 線 路部分以錫(或錫鉛)保護 水洗: →水洗: 將板面殘留的鍍銅藥水清洗乾淨. 將板面殘留的鍍銅藥水清洗乾淨. →酸洗: 酸洗: 去臟物, 去臟物,除去氧化物

蝕刻工藝流程 蝕刻分為酸性蝕刻與鹼性蝕刻兩种,電鍍所用的是鹼性蝕刻, 蝕刻分為酸性蝕刻與鹼性蝕刻兩种,電鍍所用的是鹼性蝕刻, 從機體結構與工藝流程上都不同於內層的酸性蝕刻, 從機體結構與工藝流程上都不同於內層的酸性蝕刻,以下主要 介紹鹼性蝕刻的工藝

投板 蝕刻 剝錫A 剝錫 烘干 剝膜 化學水洗 水洗 收板 水洗 水洗 剝錫B 剝錫 看殘膜 看殘銅 水洗

法清洗程序. 法清洗程序.

銅球配製前清洗程序 1.配20ML/L雙氧水和20ML/L的硫酸浸泡5-10分鐘呈暗色 20ML/L雙氧水和20ML/L的硫酸浸泡5 10分鐘呈暗色 ML/L雙氧水和20ML/L的硫酸浸泡 2.用純水沖洗乾淨放入鈦籃 錫球配製前處理程序 20分鐘 1.配10g/L NaOH 浸20分鐘 10g/L 2.經鹼液處理后用清水沖洗 3.配5ML/L硫酸中和殘留鹼性,浸10-20分鐘 ML/L硫酸中和殘留鹼性, 10-20分鐘 硫酸中和殘留鹼性 4.用純水洗凈后放入鋯籃. 用純水洗凈后放入鋯籃.

雜誌含量:小於0.005%雜誌含量高易造成依制電路板鍍層粗 糙脆化可焊性降低其次干擾光澤劑作用,造成陽極泥多 影響品質污染環境. 2.物理性能: 密度:要求陽極組織結構致密無疏松氣孔裂紋密度不小於 8.94G/CM 金相組織:微觀金相組織檢驗,組織晶粒應均勻一致,無磷的 偏折並有少量的CU3P存在. 外觀:陽極投外觀要求不得有尖角存在(避免尖角放電)

蝕刻不凈 產生根源:1.藥液溫度過低 產生根源:1.藥液溫度過低 :1. 2.噴壓不夠 2.噴壓不夠 3.速度過快 3.速度過快 4.ICU鍍銅不均 4.ICU鍍銅不均 5.PTH值過低 5.PTH值過低 6.比重失調 6.比重失調 處理方式:1.剝錫前發現可直接進行過機重工或手動浸泡重 處理方式:1.剝錫前發現可直接進行過機重工或手動浸泡重 :1. 工 2.剝錫后發現則報廢 2.剝錫后發現則報廢

鈦籃,陽極袋,過濾棉芯配槽前清洗程序. 鈦籃,陽極袋,過濾棉芯配槽前清洗程序. 浸洗6 1.配10g/L NaOH浸洗6小時以上. 10g/L NaOH浸洗 小時以上. 2.鹼液處理后用清水沖洗 3.配10ML/L硫酸中和殘留鹼性,浸3小時以上 10ML/L硫酸中和殘留鹼性, ML/L硫酸中和殘留鹼性 4.最后清水沖洗 5.陽極袋,過濾棉芯用50-60度熱水浸泡2小時再用1-4方 陽極袋,過濾棉芯用50-60度熱水浸泡2小時再用1 50 度熱水浸泡

基礎教育訓練教材

CUII蝕刻流程篇 CUII蝕刻流程篇 蝕刻流

Approved by: PROCESS2005 4.17 Prepared: PROCESS2005.04.17

CUII/蝕刻流程概述 一.CUII/蝕刻流程概述 主物料/ 二.主物料/治工具簡介 三.流程細述 3.1 細部流程 3.3 常見問題及排除 四 .Q & A 3.2 作業簡述 3.4 注意事項

圖解:

P C B 進料 PCB進料 進料 待電鍍處 裸露出銅 的顏色非 電鍍處乾 膜保護

課程總結復習:

電鍍 待電鍍處鍍 上銅后並鍍 上錫以保護 銅面

蝕刻 將乾膜去掉 並將非錫保 護住的銅咬 掉後將錫去 掉

電鍍~蝕刻制程產品外觀變化 電鍍 蝕刻制程產品外觀變化: 蝕刻制程產品外觀變化

待電鍍

電鍍後

剝膜後

蝕刻後

剝錫後

填空題(17*2分/空) 一.填空題 填空題 分 空

1.陽極銅是作為 陽極銅是作為 質含量在 提供 以下. 以下 其銅含量在_______以上 磷含量在 以上.磷含量在 左右,雜 的.其銅含量在 其銅含量在 以上 磷含量在______.左右 雜 左右

是鍍液中的主釅,他在水溶液中電離出 他在水溶液中電離出_____,______在_____獲得電子沉積出 2. 是鍍液中的主釅 他在水溶液中電離出 在 獲得電子沉積出 ________層. 層 3.硫酸的主要作用是增加溶液的 硫酸的主要作用是增加溶液的 ________有影響 有影響. 有影響 ,硫酸的濃度對鍍液的 硫酸的濃度對鍍液的 ,和鍍層的 和鍍層的

4.氯離子是 氯離子是________,他可幫 他可幫_______正常溶解 溶度偏低時易產生 正常溶解,溶度偏低時易產生 氯離子是 他可幫 正常溶解 溶度偏低時易產生_____________易出顯 易出顯 ________和___________. 和

簡答題(30分) 二.簡答題 簡答題 分

1.CUII/蝕刻流程楷述 蝕刻流程楷述(10分) 蝕刻流程楷述 分 3. 鍍銅的功用 鍍銅的功用(10分) 分 2.蝕刻原理 蝕刻原理(10分) 蝕刻原理 分

線路分層 產生根源:1.微蝕不足, 產生根源:1.微蝕不足,鍍層附著力不佳 :1.微蝕不足 2.外層退洗板殘膠 2.外層退洗板殘膠 3.抗氧化劑未除盡 3.抗氧化劑未除盡 處理方式:報廢 處理方式:

剝膜不凈 產生根源:1.藥液溫度過低 產生根源:1.藥液溫度過低 :1. 2.藥液濃度過低 2.藥液濃度過低 3.壓力不夠 3.壓力不夠 4.速度不夠 4.速度不夠 處理方式:1.未蝕刻則重工 處理方式:1.未蝕刻則重工 :1. 2.蝕刻后則修刮, 2.蝕刻后則修刮,將剝膜不盡造成之短路用刮刀 蝕刻后則修刮 修刮ok 修刮ok

CUII上板 CUII上板

電鍍

CUII下板 CUII下板

蝕刻投板

收板

剝錫

蝕刻

剝膜

陽極銅: 陽極銅:

陽極銅是作為電鍍陽極提供鍍液銅離子的. 按產品類別分球角板和異形狀其質量性能分物理性能和化學 成分組成兩類. 1.化學成分分類 銅含量:銅含量需保證在99.90%以上 磷含量:一般控制在0.035-0.075%左右

→鍍錫: 鍍錫: 將所需保留的線路部分以純錫保護 →水洗: 水洗: 將板面殘留的鍍錫藥水清洗乾淨. 將板面殘留的鍍錫藥水清洗乾淨. →下料: 下料: 將以做好電鍍板從電鍍線上下下來, 將以做好電鍍板從電鍍線上下下來,並插入到框架 硝掛架: →硝掛架: 除去掛架上的銅,其反應如下: 除去掛架上的銅,其反應如下: 3CU + 8HNO3 → 3CU(NO3)2+2NO↑+4H2O →水洗: 水洗: 將掛架上殘留的藥水清洗乾淨. 將掛架上殘留的藥水清洗乾淨.

硫酸銅 硫酸銅是鍍液中的主鹽,它在水溶液中電離出銅離子, 銅離子在陰極上獲得電子沉積出銅鍍層,硫酸銅濃度控製在 70 ±10g/L,提高硫酸銅濃度,避免高電流區 燒焦.硫酸銅濃 度過高,會降低鍍液分散能力 硫酸 硫酸的主要作用是增加溶液的導電性,硫酸的濃度對鍍 液的分散能力和鍍層的機械性能均有影響.硫酸濃度太低, 鍍液分散能力下降,鍍層光亮范圍縮小,硫酸濃度太高,雖然 鍍液分散能力較好,但鍍層的脆性降低,一般控製在200 ±15g/l

蝕刻條件: 蝕刻條件: CLCu2+ PH 比重 上噴壓力 下噴壓力 溫度 190± 190±20g/l 150± 150±10g/l 8.2± 8.2±0.3 1.18~1.22 1.8± 1.8±0.3kg/cm2 2.2± 2.2±0.3 kg/cm2 48± 48±2 OC

→剝錫: 剝錫: 剝除線路上面覆蓋的抗蝕刻阻劑錫 剝錫條件: 剝錫條件:

線細 產生根源:1.速度過慢 產生根源:1.速度過慢 :1. 2.蝕刻不凈板重工 2.蝕刻不凈板重工 處理方式: 處理方式:送報廢分析組判定 剝錫不凈 產生根源:1.酸度不夠 產生根源:1.酸度不夠 :1. 2.速度太快 2.速度太快 3.比重太高 3.比重太高 4.噴淋壓力不足 4.噴淋壓力不足 處理方式:1.重工剝錫 處理方式:1.重工剝錫 :1. 2.流入后制程則報廢 2.流入后制程則報廢

→投板: 投板: 將待蝕刻板用翻板機投入到蝕刻機里去, 將待蝕刻板用翻板機投入到蝕刻機里去,投板前注意去 除小辣椒 →剝膜: 剝膜: 去除多余銅面上覆蓋的干膜, 去除多余銅面上覆蓋的干膜,使線路以外部分的銅面裸 露出來 剝膜條件: 剝膜條件: 溫度 NaOH濃度 NaOH濃度 50± 50±5 OC 4±1%

→蝕刻: 蝕刻: 去除線路以外部分多余的銅面(即一次銅),使線路在蝕 去除線路以外部分多余的銅面(即一次銅),使線路在蝕 ), 刻阻劑錫鉛的保護下得以保留 蝕刻原理: 蝕刻原理: Cu+Cu(NH3)42++2CL2Cu(NH3)2++2CL–+O2+4NH3 新液洗條件 PH 9.5± 9.5±0.25 2Cu(NH3)2+ +2CL– Cu(NH3)42++2CL–