ETCH(PCB蚀刻培训教材)解析

pcb-etch

PCB外层电路的蚀刻工艺一.概述目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"(Pattern plating)。

即先在板子外层需保留的铜箔部分上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉,称为蚀刻。

图1所示的,为图形电镀后板子横截面的情况。

在图1状态下,印制板的整体厚度是整个加工过程中之最,以后将逐渐减薄,直到阻焊涂覆工艺。

图1的下一道工艺是去膜,即将铜层上铅锡部分以外的感光保护膜剥离掉。

图2表示了去膜后板子的横截面。

接下去的工艺就是蚀刻。

要注意的是,这时的板子上面有两层铜.在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

另外一种工艺方法是整个板子上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层(见图3)。

这种工艺称为“全板镀铜工艺“。

与图形电镀相比,全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时,侧腐蚀(见图4)会严重影响线条的均匀性。

在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。

这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

目前,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中.氨性蚀刻剂是普遍使用的化工药液,与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液。

此外,在市场上还可以买到氨水/硫酸氨蚀刻药液。

以硫酸盐为基的蚀刻药液,使用后,其中的铜可以用电解的方法分离出来,因此能够重复使用。

由于它的腐蚀速率较低,一般在实际生产中不多见,但有望用在无氯蚀刻中。

有人试验用硫酸-双氧水做蚀刻剂来腐蚀外层图形。

由于包括经济和废液处理方面等许多原因,这种工艺尚未在商用的意义上被大量采用.更进一步说,硫酸-双氧水,不能用于铅锡抗蚀层的蚀刻,而这种工艺不是PCB外层制作中的主要方法,故决大多数人很少问津。

chap8刻蚀工艺解读

22

• 3.湿法刻蚀过程伴有放热和放气过程。 放热造成刻蚀局部温度升高,引起 化学反应速度加快,反过来,又会 加剧反应放热,使刻蚀反应处于不 受控制的恶性循环中,使质量极差。 在加工时采用搅拌或超声波等方法 来消除局部温度升高。放气会造成 局部气泡凝聚,使速率变慢或停止, 造成缺陷,也可以通过搅拌来赶走 气泡,有时也可以在腐蚀液中加入 少量氧化剂去除气泡。

6. 清洁、经济、安全

• 刻蚀过程包括三个步骤:

– 反应物质量输运(Mass transport)到要被刻 蚀的表面 – 在反应物和要被刻蚀的膜表面之间的反应 – 反应产物从表面向外扩散的过程

12

8.11 刻蚀方法

湿法刻蚀:利用液态化学试剂或 溶液通过化学反应进行刻蚀的方 法。

13

湿法刻蚀

反应产物必 须溶于水或 是气相

各向同性腐蚀:不同方向的腐蚀特性相同

dm

dm

dm

df

df

df

保真度:

A=|df-dm| / 2h

1<A< 0

5

选择比:指两种不同材料在腐蚀的过 程中被腐蚀的速率比。 如SiO2的刻蚀中 对光刻胶和硅的腐蚀速率很低 对SiO2的腐蚀速率很很高

6

均匀性

平均厚度h,厚度变化因子, 1 ≤ ≤0,最厚处h*(1+ ),最薄处 h*(1- ) 平均刻蚀速率V,速度变化因子, 1 ≤ ≤0,最大速度V*(1+ ),最小速 度V*(1- )

各向异性

硅湿法腐蚀由于晶向而产生的各向异性腐蚀

16

原子密度:<111> > <110> > <100> 腐蚀速度:R(100) 100 R(111)

ETCH 蚀刻

ETCH 蚀刻在集成电路的制程中,常需要将整个电路图案定义出来,其制造程序通常是先长出或盖上一层所需要之薄膜,再利用微影技术在这层薄膜上,以光阻定义出所欲制造之电路图案,再利用化学或物理方式将不需要之部分去除,此种去除步骤便称为蚀刻(ETCH)一般蚀刻可分为湿性蚀刻(WET ETCH)及干性蚀刻(DRY ETCH)两种。

所谓干性蚀刻乃是利用化学品(通常是盐酸)与所欲蚀刻之薄膜起化学反应,产生气体或可溶性生成物,达到图案定义之目的。

而所谓干蚀刻,则是利用干蚀刻机台产生电浆,将所欲蚀刻之薄膜反映产生气体由PUMP抽走,达到图案定义之目的。

ISOTROPIC ETCHING 等向性蚀刻在蚀刻反应中,除了纵向反应发生外,横向反应亦同时发生,此总蚀刻即称之为等向性蚀刻。

一般化学湿蚀刻多发生此种现象。

干式蚀刻,其实刻后的横截面具有异向性蚀刻特性(Anisotropic),即可得到较陡的图形。

PLASMA ETCHING 电浆蚀刻1.定义:在干蚀刻技术中,一班多采用电浆蚀刻与活性离子蚀刻,通常电浆蚀刻使用较高之压力(大于200mT)及较小之RF功率,当芯片浸在电浆之中,暴露在电将之表面层原子或分子与电浆中之活性原子接触并发生反应形成气态生成物而离开晶面造成蚀刻,此类蚀刻即称之为电浆蚀刻。

所谓电浆极为气体分子在一电场中被游离成离子(正、负电荷)、电子及中性基(Radical)等,在纯化学反应中,吾人取中性基为蚀刻因子,在R.I.E时,取活性离子作为中性因子。

REACTIVE ION ETCHING(R.I.E.)活性离子蚀刻1. 定义:在电浆蚀刻时,电浆里包含了活性原子、活性离子(正离子)及电子,当压力较低(小于100mT)且气体两端所加之电压够高时,活性离子即被迅速加速冲向电极上之芯片,而撞击晶面上暴露在电浆中的表层,将表层之原子击出,再与活性原子反应因而造成蚀刻,此类之蚀刻即称之为活性离子蚀刻。

目前我们已有的R.I.E蚀刻机台为8110、8130、8330等。

刻蚀工序培训讲解

后清洗到PECVD的产品时间最长不能超过4小时,时间过长硅片会污染 氧化,从 而影响产品的电性能及效率.

刻蚀槽液面的注意事项: 正常情况下液面均处于绿色,如果一旦在流片过程中颜色改变,立 即通知工艺人员。

二、刻蚀工序质量培训

刻蚀工序质量控制点

刻蚀工序的质量控制主要分为来料质量控制和刻蚀后的质量 控制。

每批片子的腐蚀重量和绝缘电阻都要检测。 1.要求每批测量4片。 2.每次放测量片时,把握均衡原则。如第一批把测试片放1.3.5.7道, 下一批则放2.4.6.8道,便于监控设备稳定性和溶液的均匀性。

生产没有充足的片子时,工艺要求: 1.如果有1小时以上的停机,要将刻蚀槽的药液排到tank,减少药液的 挥发。 2.停机后15分钟用水枪冲洗碱槽喷淋及风刀,防止酸碱形成的结晶盐 堵塞喷淋口及风刀。 3.停机1小时以上,要在开启机器生产前半小时用水枪冲洗风刀处的滚 轮,杜绝做出来的片子有滚轮印!

冷热探针法的检测原理 探针和N型半导体接触时,传导电流将流向温度较低的区域,使得热探

针处的电子缺少,因而其电势相对于同一材料上的室温触点而言是正的。同 样原理,P型半导体热探针触电相对于室温触点而言是负的。

万用表操作及判断

•1)确认万用表工作正常,量程置于200mv。

•2 )冷探针连接电压表的正电极,热探针与电压表的负极相连。

上片 清洗1 清洗2 清洗3 下片

碱洗 吹干2

刻蚀槽:用于边缘刻蚀,去除背面及边缘的PN结。 所用溶液为

HF+HNO3+H2SO4,主要工艺参数:

Firstfill volume:270.0L;

Firstfill volume H2SO4 :80.0L;

concentrations of chemical:HF(35g/L)&HNO3 (350g/L);

ETCH蚀刻

2、碱性蚀刻工艺流程及原理

1)工艺流程

褪膜

蚀刻

新液洗

褪锡

(整孔)

整孔流程仅适 用于沉金制板

4

PDF created with pdfFactory trial version

2)工艺原理

1褪膜

定义:用褪菲林液将线路板面上盖住的菲林褪去,露 出未经线路加工的铜面. 经电镀工序后的干膜在碱性褪膜液下溶解或部分成 片状脱落, 一般使用的是3% -5%氢氧化钠溶液. 为维持药液的效果,需注意过滤的效果,及时过滤去片 状的干膜碎,防止堵塞喷嘴.

2)Cl-含量的影响 在氯化铜蚀刻液中Cl-浓度较多时, Cu2+和Cu+实际上 是以络离子的形式存在([Cu2+Cl4]2-, [Cu+Cl3]2- ),所 以蚀刻液的配制和再生都需要Cl-参加反应,下表为氯离 子溶度与蚀刻速率关系。

12 10 蚀刻时间(分) 8 6 4 2 0 1 2 3 4 5 6 7 8 9 10 氢化铜mol浓度

ò酸性氯化铜蚀刻液再生 随着反应的进行, CU+越来越多,蚀铜能力下降,需对 蚀刻液再生,使CU+变成CU2+ 。 再生的方法有以下几种: A、通氧气或压缩空气再生(反应速率低),

2Cu2Cl2+4HCl+O2 →4CuCl2+2H2O

B、氯气再生(反应快,但有毒)

Cu2Cl2+Cl2 →2CuCl2

蚀刻过程中,CU2+有氧化性,将板面铜氧化成CU+:

Cu+CuCl2→Cu2Cl2

生成的CuCl不易溶于水,在过量的氯离子存在下,生成可溶 性的络离子:

Cu2Cl2+4Cl-→2[CuCl3]2-

14

PDF created with pdfFactory trial version

蚀刻退锡培训教材资料

12

Cu Bringhtener PC-111

酸性蚀刻加药器简易图

2019/4/11

jetchem

13

Cu Bringhtener PC-111

四、影响蚀刻速率因素分析

碱性蚀刻速率的影响因素 影响 因素 偏高 偏低 攻击金属抗蚀 层;易沉淀,还 会堵塞泵或喷 嘴,而影响蚀刻 效果。 蚀刻速率低,且 溶液控制困难 控制 范围

2019/4/11 jetchem 10

Cu Bringhtener PC-111

再生方法 氧气或压 缩空气再 生

反应方程式 2Cu2Cl2+4HCl+O2 → 4CuCl2+2H2O

优点 便宜

缺点 再生反应 速率很低

氯气再生

Cu2Cl2+Cl2 → 2CuCl2

成本低, 氯气易溢出, 再生速 会 率快 污染环境 环保易 控制 易分解爆 炸且昂贵

故障类型 蚀刻速率降低

由于工艺参数控制不当引 检查及调整温度、喷淋压力、溶液比重、PH 起的 值和氯化铵的含量等工艺参数到规定值 1、氨的含量过低 2、水稀释过量 3、溶液比重过大 1、调整PH值到达工艺规定值; 2、调整严格按工艺规定执行; 3、排放出部分比重高的溶液,经分析后补 加氯化铵和氨的水溶液,使蚀刻液的比 重调整到工艺允许的范围 1、调整到合适的PH值; 2、调整氯离子尝试到规定值

2019/4/11 jetchem 20

Cu Bringhtener PC-111

水池效应

图3 上下板面喷淋液流向

板面流 向

2019/4/11

jetchem

图4 喷淋液在板面成水池

21

Cu Bringhtener PC-111

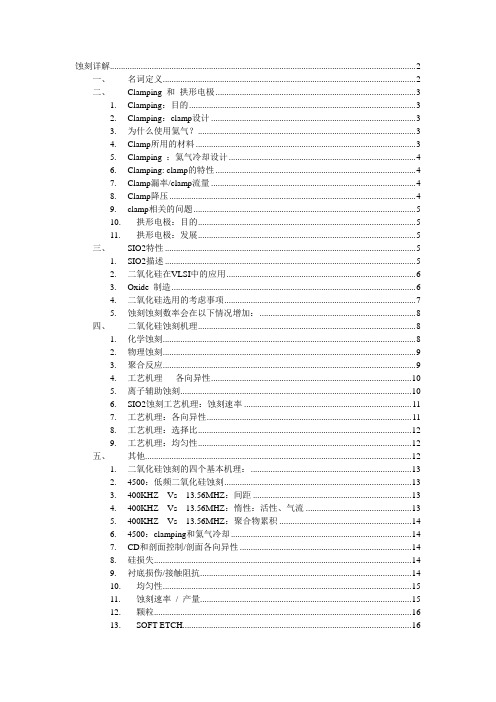

蚀刻详解

蚀刻详解 (2)一、名词定义 (2)二、Clamping 和拱形电极 (3)1. Clamping:目的 (3)2. Clamping:clamp设计 (3)3. 为什么使用氦气? (3)4. Clamp所用的材料 (3)5. Clamping :氦气冷却设计 (4)6. Clamping: clamp的特性 (4)7. Clamp漏率/clamp流量 (4)8. Clamp降压 (4)9. clamp相关的问题 (5)10. 拱形电极:目的 (5)11. 拱形电极:发展 (5)三、SIO2特性 (5)1. SIO2描述 (5)2. 二氧化硅在VLSI中的应用 (6)3. Oxide 制造 (6)4. 二氧化硅选用的考虑事项 (7)5. 蚀刻蚀刻数率会在以下情况增加: (8)四、二氧化硅蚀刻机理 (8)1. 化学蚀刻 (8)2. 物理蚀刻 (9)3. 聚合反应 (9)4. 工艺机理各向异性 (10)5. 离子辅助蚀刻 (10)6. SIO2蚀刻工艺机理:蚀刻速率 (11)7. 工艺机理:各向异性 (11)8. 工艺机理:选择比 (12)9. 工艺机理:均匀性 (12)五、其他 (12)1. 二氧化硅蚀刻的四个基本机理: (13)2. 4500:低频二氧化硅蚀刻 (13)3. 400KHZ Vs 13.56MHZ:间距 (13)4. 400KHZ Vs 13.56MHZ:惰性:活性、气流 (13)5. 400KHZ Vs 13.56MHZ:聚合物累积 (14)6. 4500:clamping和氦气冷却 (14)7. CD和剖面控制/剖面各向异性 (14)8. 硅损失 (14)9. 衬底损伤/接触阻抗 (14)10. 均匀性 (15)11. 蚀刻速率/ 产量 (15)12. 颗粒 (16)13. SOFT ETCH (16)蚀刻详解一、名词定义均匀性(Uniformity)-- 相对平均值的变化,常在描述蚀刻速率,CD和淀积物厚度时使用。

ETCH 蚀刻

ETCH 蚀刻在集成电路的制程中,常需要将整个电路图案定义出来,其制造程序通常是先长出或盖上一层所需要之薄膜,再利用微影技术在这层薄膜上,以光阻定义出所欲制造之电路图案,再利用化学或物理方式将不需要之部分去除,此种去除步骤便称为蚀刻(ETCH)一般蚀刻可分为湿性蚀刻(WET ETCH)及干性蚀刻(DRY ETCH)两种。

所谓干性蚀刻乃是利用化学品(通常是盐酸)与所欲蚀刻之薄膜起化学反应,产生气体或可溶性生成物,达到图案定义之目的。

而所谓干蚀刻,则是利用干蚀刻机台产生电浆,将所欲蚀刻之薄膜反映产生气体由PUMP抽走,达到图案定义之目的。

ISOTROPIC ETCHING 等向性蚀刻在蚀刻反应中,除了纵向反应发生外,横向反应亦同时发生,此总蚀刻即称之为等向性蚀刻。

一般化学湿蚀刻多发生此种现象。

干式蚀刻,其实刻后的横截面具有异向性蚀刻特性(Anisotropic),即可得到较陡的图形。

PLASMA ETCHING 电浆蚀刻1.定义:在干蚀刻技术中,一班多采用电浆蚀刻与活性离子蚀刻,通常电浆蚀刻使用较高之压力(大于200mT)及较小之RF功率,当芯片浸在电浆之中,暴露在电将之表面层原子或分子与电浆中之活性原子接触并发生反应形成气态生成物而离开晶面造成蚀刻,此类蚀刻即称之为电浆蚀刻。

所谓电浆极为气体分子在一电场中被游离成离子(正、负电荷)、电子及中性基(Radical)等,在纯化学反应中,吾人取中性基为蚀刻因子,在R.I.E时,取活性离子作为中性因子。

REACTIVE ION ETCHING(R.I.E.)活性离子蚀刻1. 定义:在电浆蚀刻时,电浆里包含了活性原子、活性离子(正离子)及电子,当压力较低(小于100mT)且气体两端所加之电压够高时,活性离子即被迅速加速冲向电极上之芯片,而撞击晶面上暴露在电浆中的表层,将表层之原子击出,再与活性原子反应因而造成蚀刻,此类之蚀刻即称之为活性离子蚀刻。

目前我们已有的R.I.E蚀刻机台为8110、8130、8330等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜不净;药水浓度高,会导致板面氧化。

褪膜段喷嘴要及时清洗,防止碎片堵塞喷嘴,

影响褪膜质量

二.碱性蚀刻 1.工艺流程 褪膜 蚀刻 新液洗 褪锡

(整孔)

注:整孔工序仅适用于沉金制板

2.工艺原理 -褪膜

定义:用褪菲林液将线路板面上盖住的菲林褪去,露 出未经线路加工的铜面. 经电镀工序后的干膜在碱性褪膜液下溶解或部分成 片状脱落,我司使用的是3% 0.5%氢氧化钠溶液.

水池效应

在蚀刻过程中,线路板水平通过蚀刻机时, 因重力作用在板上面新鲜药液被积水阻挠,无 法有效和铜面反应,称之水池效应。而下面 则无此现象。

蚀刻因子

蚀刻液在蚀刻过程中,不仅向下而且对左右各 方向都产生蚀刻作用,侧蚀是不可避免的。侧蚀宽 度与蚀刻深度之比称之为蚀刻因子。

A 铜线路 B D C

抗蚀层

原理:

CO3-2 + Resist COOH

HCO3- + Resist COO-

CO3-2 主要为Na2CO3 或K2CO3 Resist TOOH为干膜及油墨中反应官能基团 利用CO3-2与阻剂中羧基(COOH)进行酸碱中和反应, 形成COO-和H CO3- ,使阻剂形成阴离子团而剥离。

-蚀刻

³ ° å å » ú × Ô ¶ ¯ Ó Ò ¼ © ¸ × ´ ¿ Ê Ì » ú

400(800) 500X2

Ê Ä Í ¤

480(800)

Na2CO3 ý Å ³ Ý ¼ Á Cu2+± È Ö Ø HCl « Ñ Ë õ Ë ® H2O2 NaOH ý Å ³ Ý ¼ Á

3.2kg 640ml(640ml)

¸× ± ¢

冲板、褪膜、褪菲林换药和补药标准

Ã Æ û ³ å ° ³ å ú » È » Ý ý (É ý ) × ¸ 600(800) Ò Ë © ® à û ³ Æ Na2CO3 ý Å ³ Ý ¼ Á 940 ·Á Ý ¿ ¨¶ Å È Â ¶ Î È 4.8kg(6.4kg) 0.6-1.0% 26-30æ ¡ 830ml(1000ml) 0.1-0.2% » ² ¹ Ò © Ë ® Ö ¶ Ê ¯ ¼ Ó Ò © :à ¿ ³ å 800¿ é ° å » ¸ × Ô ¶ × ¯ ¼ Ó Ò © ,» ° à °» Ç Ò ´ Î

放 显 影 板 缸 1

显 影 缸 2

水 水 洗 洗 1 2

水 洗 3

蚀 刻 1

蚀 刻 2

水水 洗洗 1 2

水 洗 3

褪 膜 1

褪 膜 2

水 水 洗 洗 1 2

水 洗 3

烘 干

收 板

2.工艺原理 —显影 定义:利用碳酸钠的弱碱性将干膜上未经紫外线辐 射的部分用碳酸钠溶液溶解,已经紫外线辐射而发生 聚合反应的部分保留。

为维持药液的效果,需注意过滤的效果,及时过滤去片 状的干膜碎,防止堵塞喷嘴. 注:内外层褪膜段使用药水及控制相同,但外层干 膜厚为1.5mil左右,经图形电镀后,铜厚和锡厚之和通常超过 1.5mil,需控制图形电镀电流参数防止夹膜,同时控制褪膜速 度以防褪膜不净而短路。

-蚀刻

定义: 用蚀板液将多余的底铜蚀去剩下已加厚的线路。

摆 动 方 向 板运输方向 板运输方向

方式一

方式二

-蚀刻品质往往因水池效应(pudding)而受限, 这也是为何板 子前端部份往往有over etch现象, 所以设备设计上就有如下 考虑:

a. 板子较细线路面朝下,较粗线路面朝上. b. 喷嘴上,下喷液压力调整以为补偿,依实际作业 结果来调整其差异.

¬ É Í Ï

³ £ Π ׶ Ô ¯ í Ì ¼ Ó Ô ¶ × ¯ ¼ Ó © Ò

1.1-1.280 48.9-54.4æ ¡ 2.0-3.5 / 14.4kg(25kg) 480ml(300ml) 3± 0.5% 40.6-51.7æ ¡ 0.1-0.2% (50-55)

2.外层碱性蚀刻

12 10

水溶液

© Ö £ ¨· ä £ ±¼ Ì Ê ´ ¿ Ê

8 6 4 2 0 1 2 3 4 5 6 7 8 9 10

c. 先进的蚀刻机可控制当板子进入蚀刻段时,前 面几组喷嘴会停止喷洒几秒的时间.

技术提升部分

生产线简介 1.内层酸性蚀刻 冲、蚀板、褪菲林生产线机器运行参数

ÆÌ Ö ³ å° ³ å ´° Ê å ÊÄ Í ¤

˶ Ù È 1.6-3.0m/min Ï É Â Ï 0.9-3.0m/min É Ï Â Ï 1.5-3.0m/min É Ï Â Ï

A)使用的是TCM退膜、蚀刻机,设备性能参数:

有效宽度:620mm 行辘速度:0~8m/min 压 力:2.5kg/cm2

安 全 性:机械、电气部分有良好保护,有紧急 开关。

B).操作条件

退膜液浓度:30.5%(重量比) 退 膜 速 度: 2.5~3.5m/min 退 膜 温 度:48~54oC 退膜液喷压:18~40PSI 水 洗 压 力: 20~40PSI 蚀刻液温度:46~52oC

理与监控,从面提高我司的产品品质。(本教材以设备为基础

对蚀刻工艺进行讲解)

基础部分

蚀刻的目的 蚀刻的目的即是将前工序所做出有图形的线 路板上的未受保护的非导体部分铜蚀刻去,形成 线路。 蚀刻有内层蚀刻和外层蚀刻,内层采用酸性 蚀刻,湿膜或干膜为抗蚀剂;外层采用碱性蚀刻, 锡铅为抗蚀剂。

蚀刻反应基本原理 一.酸性氯化铜蚀刻液 1.特性

-蚀刻速度容易控制,蚀刻液在稳定状态下能达到

高的蚀刻质量 -蚀铜量大 -蚀刻液易再生和回收

2.主要反应原理 蚀刻过程中,CU2+有氧化性,将板面铜氧化成CU+: Cu + CuCl2→ 2CuCl 生成的CuCl不溶于水,在过量的氯离子存在下,生 成可溶性的络离子:2CuCl+4Cl-→2[CuCl3]2随着反应的进行, CU+越来越多,蚀铜能力下降, 需对蚀刻液再生,使CU+变成CU2+ 。再生的方法有以 下几种: 通氧气或压缩空气再生(反应速率低),氯气 再生(反应快,但有毒),电解再生(可直接回收铜, 但需电解再生的设备和较高的电能消耗),次氯酸钠 再生(成本高,本身较危险),双氧水再生(反应速 率快,易控制).

控制:随着反应不断进行,药液中氨水不断降低,铜离子不断

增加,为保持蚀铜速度,必需维持药水的稳定.我司通过PH

计,比重计控制氨水和新液的自动添加,当PH值低时添加氨 水;当比重高时添加新液.

为使之蚀铜反应进行更为迅速,蚀液中多加有助剂, 例如: a. 加速剂( Accelerator) 可促使上述氧化反应更为快速, 并防止亚铜错离子的沉淀。 b. 护岸剂(Banking agent) 减少侧蚀。 c. 压抑剂(Suppressor )抑制氨在高温下的飞散,抑制铜 的沉淀加速蚀铜的氧化反应。

定义:将溶解了干膜(湿膜)而露出的铜面用酸 性氯化铜溶解腐蚀,此过程叫蚀刻。 影响因素:主要是溶液中Cl- 、Cu+的含量,溶液 的温度及Cu2+的浓度等。

-褪膜 药水:NaOH 3+/-0.5% 除泡剂 0.1~0.2% 定义:将线路上的保护膜去掉,露出已加工好的线路。 影响褪膜效果因素:褪膜温度及速度,药水浓度 注意:褪膜温度低,速度慢,药水浓度低,会导致褪

-喷嘴的形状有锥形(空锥形,实锥形),扇形等, 我司采用的是扇形喷嘴。与锥形喷嘴相比,最佳的设 计是扇形喷嘴。注意集流管的安装度,能对进入蚀 刻槽内的制板进行30度喷射。第二组集流管与第一组 比有所不同,因喷淋液互相交叉时会降低喷淋的效果, 尽量避免出现此种情况。 -蚀刻槽内集流管的安装与前进方向比有横置,竖置 和斜置,我司采用的安装方式有两种方式(见下 图) 。但摆动方向均垂直于运输方向。

每周保养时检查喷嘴,若堵塞则立即清除堵塞物。

C.及时更换破损的喷嘴和配件 D.PH计,比重感应器要定期校验.

生产注意事项 1.严格控制退膜液的浓度,以保证干膜以合适的速度和大小 退去,且不易堵塞喷嘴。

2.退膜后水洗压力应大于20PSI,以便除去镀层与底铜间 的残膜和附在板面上的残膜。

3.蚀刻药水压力应在18 ~30PSI,过低则蚀刻不尽,过高则易 打断药水的保护膜,造成蚀刻过度。

2.主要反应原理

Cu+Cu(NH3)4Cl2 →

2Cu(NH3)2Cl

4Cu(NH3)2Cl + 4NH3H2O + 4NH4Cl + O2 → 4Cu(NH3)4Cl2+6H2O 以上两反应重复进行,因此需要有良好抽气,使喷淋 形成 负压,使空气中的氧气与药液充分混合,从而利于 蚀刻反应进行。注意抽气不可过大,否则造成氨水消耗 量的增大.

目

前言 基础部分:蚀刻目的

录

蚀刻反应基本原理

蚀刻工艺流程及原理 名词解释 设备 技术提升部分:生产线简介 生产线维护 生产注意事项 影响蚀刻速率因素分析 蚀刻能力提高 工序潜力与展望

生产安全与环境保护

前言

随着PCB工业的发展,各种导线之阻抗要求也越来越高,

这必然要求导线的宽度控制更加严格。为了使荣信公司的工 程管理人员,尤其是负责蚀刻工序的工艺工程人员对蚀刻工 序有一定的了解,故撰写此份培训教材,以期有助于生产管

ÒË © ®Ñ ¹Á ¦ 28-32Psi 28-32Psi 25-35Psi 10-32Psi 22-35Psi 10-30Psi

Ï É Â Ï Ï É Â Ï Ï É Â Ï

ËÏ ® ´Ñ ¹Á ¦ ¶ Î È 10-30Psi 26-30æ ¡ 10-30Psi 10-30Psi 48.9-54.4æ ¡ 10-30Psi 10-30Psi 40.6-51.7æ ¡ 10-30Psi

二价铜离子在碱性环境下极易生成氢氧化铜沉淀, 需加入过量的氨水,使之生成稳定的氨铜错离子团; 过量的氨使反应生成的不稳定Cu(NH3)2Cl 再生成稳 定的具有氧化性的Cu(NH3)4Cl2 ,使反应不断的进行。