基于cimatron的自由曲面数控加工

基于Cimatron E的四轴数控加工技巧

基于Cimatron E的四轴数控加工技巧摘要:复杂自由曲面加工在现代制造中占据了很大的份额,数控加工程序编制的复杂性和困难性也就体现出来,伴随着自动编制程序的发展,CAD/CAM解决方案越来越受到青睐。

本文是基于Cimatron E典型结构四轴数控加工技巧分析,通过刀具、曲面路径、干涉检查、刀具轨迹连接几个重要工艺内容处理,从而获得理想的加工效果,解决复杂自由曲面的加工编程问题。

关键词:Cimatron E,自由曲面,四轴,数控加工1.引言自由曲面是在工程中最复杂而又经常遇到的曲面,主要出现在航空、造船、汽车、家电、机械制造等部门中许多零件外形,如飞机机翼或汽车外形曲面,以及模具工件表面等均为自由曲面。

伴随着自由曲面复杂程度的增加,其加工也需要数控编程技术的发展。

自动编程技术的发展,使得自由曲面朝着更加多轴化方向发展,不同的CAM软件为此提供了纷繁的解决方案,Cimatron E软件是开发和销售制造业CAD/CAM软件的领导者,它的优势在于方便快捷,结构层次清晰,是集造型、编程、模具设计于一体的CAD/CAM于一体的优秀解决方案工具。

2.刀具选择自由曲面加工无论是从质量还是效率成本来说,选择合适的刀具能够直接决定其最终结果。

一般,复杂自由曲面刀具选择通常为球头立铣刀,其材料可根据加工机床参数选用陶瓷刀具、金刚石道具等,刀具尺寸根据加工部位空间大小选择适合数值。

否则会因选的过小磨损刀具,延长加工时间,选择过大会导致加工质量低。

如图1所示零件结构在加工中选用8mm球头立铣刀作为半精加工和精加工。

图1结构图3.曲面路径在运用Cimatron E解决四轴数控加工编程时重点在于合理设计刀路轨迹上。

选择合适的刀路轨迹方式,不仅可以提高零件的尺寸精度和表面粗糙度,得到更优质的加工质量,同时也能有效节约加工时间,降低刀具损耗,提高生产率的同时降低成产成本。

Cimatron E解决方案中,在研究四轴联动加工时,刀路轨迹的设计首要是选择合适的曲面路径。

基于Cimatron的典型曲面零件的编程加工

基于Cimatron的典型曲面零件的编程加工摘要:本文基于cimatron软件的CAM加工环境,通过对加工方法和刀具的选择和分析优化,结合零件的数控加工工艺,编制出合理的、效率高的、能加工较好表面质量的程序。

解释了一些曲面加工要点。

同时结合实例对零件加工的具体参数设置,刀路轨迹的生成为曲面零件加工做出参考。

关键词:cimatron;曲面零件;加工工艺1.引言随着数控机床的出现,特别是高速加工中心的出现,自由曲面的加工可以通过软件自动编程来实现,这样就大大提高了曲面的加工精度和表面质量。

同时,使用CAM软件来实现零件的编程结合数控加工中心的加工也加大了机械加工范围。

在Cimatron软件中有一系列专门针对曲面加工的方式策略,也可以通过五轴航空铣来生成三轴加工程序。

通过合理的选择加工方式可以高质量的加工出绝大多数的复杂曲面。

复杂型曲面一般采用球头铣刀来进行精加工,数控程序给出的加工轨迹是刀头球心的运动轨迹。

2.曲面加工的技术要点2.1曲面零件的加工方式曲面加工主要是由数控铣床或加工中心等多轴联动机床来完成,对于曲面特别是复杂曲面,如叶片,模具的加工,甚至需要五轴联动机床来完成加工。

加工中心对自由曲面的连续铣削加工,有行切法、环切法、层切法、等高加工等几种方法。

行切法具有编程简单和切削效率高等特点,但是由于刀具在行切平面内运动,切曲面的曲率不同和定位等原因,会导致行间的残留高度相差较大,因此常用于粗加工。

层切法加工是在等高面上切除加工余量,其实质是一种两轴半的分层处理加工方法,在层切法加工过程中,走刀轨迹被限制在二维平面内,方便了刀具轨迹的优化,空刀现象大大减少,切削效率高,因此,层切法是一种高效的粗加工方法。

2.2步长的确定加工步长是构成曲面刀具轨迹的一个重要参数,它的确定是刀具轨迹生成的关键因素,加工步长小,则刀具轨迹上的刀位数据密度大,零件程序增加,加工效率减慢。

2.3行距的确定2.4切削用量的确定切削用量主要包括主轴的转速和加工步长,对于不同的加工方法,需要运用不同的切削用量,因此,需要合理的选择切削用量,其原则是,粗加工时,一般是以提高加工效率为主,但也需要考虑经济性和加工成本。

基于MasterCAM9.1的曲面加工编程实例

[ 李云龙 , 3 】 曹岩. a e a . 数控加工实例精解【 ] b : 工业 M s r m 91 tc M 京 机械

出版社 . 0 4 2o.

( 上接 第 3 9页)

『1 M. 北京: 北京航 空航天大学 出版社 ,0 7 20.

3 结语

T C N 系统 的 应 用 前 景 很 大 ,中 国 正 处 在 高 速 发 展 阶 YA 段 。 民 拥 有 的 汽 车 数 据 逐 年 上 升 , 通 事 故 率 也 相 对 增 加 居 交

7 9.

给交通造成 了很大影 响 , 系统 对于构建智能交通 系统是个 此

很 好 的 设想 , 有 重 要 的 科 研 意 义 和使 用 应 用价 值 。 具

参 考 文 献

【饶运涛 , 1 】 邹继军 , 宏, 勇芸. 王进 郑 现场总线 C N原理与应用技术 A

几 乎 一 以完 成 常 规 的所 有 简 单 和 复 杂 形 状 零 l I 件 的力l , lI 同 内外 市场 得 到 广 泛 学 和 膻 J 以 上所 H。 _

介 绍 的 Mat C M 91的应 用 技 术 , 对 实 际 加 工生 产 , 』 srA . e 针 埘

【饶运 涛. 间触发的 C N网络设计【. 2 】 带时 A J计算机 工程 ,083(1 】 20 , 2) 4

2 6 21 . 1 — 8

f 周震, 3 】 杨正林. 时间触发 c N T C N J 气 电器,0 5 A —_ A [0 车 r 】 20. 【 卞卡明, 4 】 黎光显 , 秦利升.F A T C N的硬件 实现及在智能压路机上 的 应.[ . e J 中国工程机械学报, 0 . 1 2 7 0

4 2

CIMATRON E中的加工参数设定

CIMATRONE中的加工参数设定

(1)VolumeMilling3D(WCUT)的加工参数设置

在表格中单击右键,然后在子菜单中不选ShowPreferedOnly可以显示所有的加工参数,如落刀点的设置,螺旋下刀的角度等。

6.层间优化的加工方式

A.NONE,层间不优化,粗加工时使用。

BCONSTANTZ:层间等高优化。

可以应用于半精加工中,其中的参数设置如下表:

C.ONSURFACE:常用的半精加工层间优化方式,比CONSTANTZ.增加顶部水平区域的环绕

D.Horizental:层间采用投影精加工的水平优化,加工水平或者接近水平的区域。

其独有

(2)SurfaceMilling,ByLayers(WCUTFINISH)的加工参数设置

本加工方式用于曲面精加工,适用与比较陡峭的零件,即接近于垂直的面比较多的零件,一般型腔零件出于安全考虑都应该使用此加工方法。

在精加工时应该设定较小的加工步距和较高的加工精度,以保证加工的质量。

2.CLEARANCEPLANE设定GOO的安全平面同其他加工方式

3.Entry&EndPointZ方向落刀的方式同其他加工方式

4.Offset&Tolerance加工余量和加工精度,

同其他加工方式

7.层间优化的加工方式,这是因为我们是在精加工,所以尽管几种选项都存在,我们还是只应该选用Horizental选项。

下面介绍其中的参数设置,我们选用其中常用的PARALLELCUT方式:。

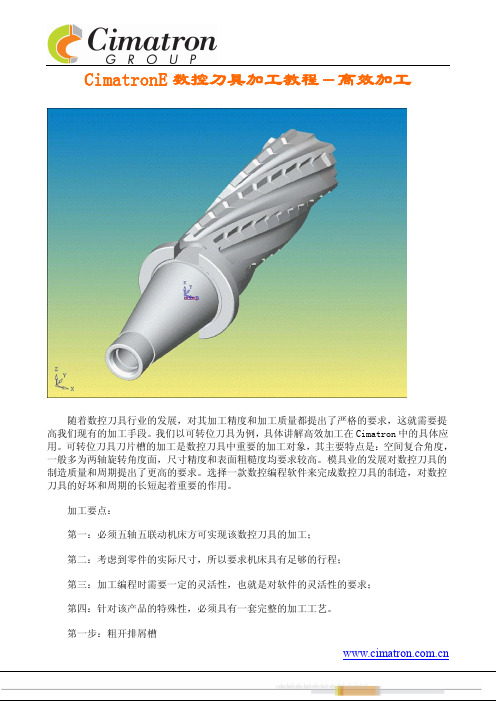

CimatronE数控刀具加工教程-高效加工

CimatronE数控刀具加工教程-高效加工随着数控刀具行业的发展,对其加工精度和加工质量都提出了严格的要求,这就需要提高我们现有的加工手段。

我们以可转位刀具为例,具体讲解高效加工在Cimatron中的具体应用。

可转位刀具刀片槽的加工是数控刀具中重要的加工对象,其主要特点是:空间复合角度,一般多为两轴旋转角度面,尺寸精度和表面粗糙度均要求较高。

模具业的发展对数控刀具的制造质量和周期提出了更高的要求。

选择一款数控编程软件来完成数控刀具的制造,对数控刀具的好坏和周期的长短起着重要的作用。

加工要点:第一:必须五轴五联动机床方可实现该数控刀具的加工;第二:考虑到零件的实际尺寸,所以要求机床具有足够的行程;第三:加工编程时需要一定的灵活性,也就是对软件的灵活性的要求;第四:针对该产品的特殊性,必须具有一套完整的加工工艺。

第一步:粗开排屑槽排屑槽的加工,使用4轴直纹曲面加工策略,首先选取被加工曲面的顶部轮廓与底部轮廓,以确定加工范围。

可以根据实际情况的不同来确定约束条件,在Cimatron中提供了顶部轮廓、平面和Z层来限制顶部轮廓,而底部轮廓提供了底部轮廓、曲面和平面三种方式来限制。

根据该刀具的特殊性,我们选择顶部轮廓和底部轮廓。

边界的提取是依赖于模型的修复。

应先使用修复功能 曲面――修改――边界对工件曲面A/B进行修复,然后进行边界的提取。

刀具参数中设置设置进刀长度20mm,这种方式可以避免刀具在进刀过程中工件发生碰撞的现象。

切削方向选择单向,行数为1行,这种加工方式大大提高粗加工中的材料切除率。

在Cimatron编程中,许多参数是互相关联的,也就是说当其中的一个或几个参数确定后,其他与之关联的参数也就确定了。

在系统中用数学关系式描述这种关系,以达到减少人工设置参数个数的目的。

但在选择前应延伸被加工曲面,延伸长度至少大于所使用刀具半径。

通过步进方式的选择来控制每次切削深度,这里值得注意的是刀具直径不同被加工深度的选择也就存在着一定的差异。

Cimatron在轮廓数控车削编程中的应用

Cimatron在轮廓数控车削编程中的应用Cimatron在轮廓数控车削编程中的应用在实际生产中,某些零件的形状是由公式曲线或列表点曲线构成的回转体。

由于目前数控车床的数控系统只具有直线和圆弧的插补功能(G01和G02),因此对于这类零件的车削加工,必须按规定的精度要求对轮廓进行直线或圆弧逼近,拟合生成节点后才能编制数控程序。

以往一般是首先建立零件的数学模型,确定轮廓逼近计算方法,再利用BASIC或C语言等编制特定的程序来进行拟合节点计算,从而实现零件加工,这样费时费力,操作过程十分繁琐。

现在,随着CAD/CAM软件应用的普及,CAD/CAM技术为此类零件的节点计算编程提供了更好的方法,与传统方法相比,大大减少编程和调试时间,提高效率,拟合效果直观,便于检查和修改,同时也方便了产品的数据管理。

目前使用的CAD/CAM 软件种类很多,以色列的CIMATRON软件是其中一种,它是一套全功能、高度集成的CAD/CAM系统,被广泛应用在机械、电子、交通、航空航天等行业,它的CAD模块可进行复杂的零件曲面造型,CAM模块可编制各种方式的加工路径,包括数控车削、数控铣削、数控电火花线切割机等。

在利用CIMATRON软件进行非圆轮廓车削编程中发现,其车削模块功能仅限于直线拟合,无法进行圆弧拟合。

由于直线拟合与圆弧拟合相比,各段连接处不光滑,轮廓度相对较差;而且在相同拟合精度下,数据段大大增加,程序容量大(一个上百段的直线拟合程序,如果用圆弧拟合编程可能只有十几段),因此找到一种能实现非圆轮廓圆弧拟合的简便方法,提高编程质量、零件加工质量和数控设备加工效率是十分必要的。

过不断地摸索和尝试,发现利用CIMATRON软件自身的功能,再充分结合机床数控系统的特性,可快速、准确地实现非圆轮廓圆弧拟合编程,关键内容包括三个部分。

2.1CIMATRON软件的CAM模块软件的二维轮廓平面铣削模块(PROFILE)具有直线拟合和圆弧拟合两种功能,因此考虑将零件模型转入平面铣削加工模式中,选择圆弧拟合方式,同时将铣刀半径值设为0,即让刀具沿零件图样上的实际轮廓线进行加工,产生刀位文件,这样就可以实现轮廓圆弧拟合铣削。

基于MasterCAM的曲面雕刻数控加工

基于MasterCAM的曲面雕刻数控加工作者:顾丽敏来源:《CAD/CAM与制造业信息化》2013年第05期本文结合曲面雕刻加工实例探讨了在FANUC数控系统的加工中心机床上应用MasterCAM软件进行曲面雕刻的方法,包括建立曲面文字的雕刻模型,根据加工工艺要求选择加工方法和设置加工参数,将软件生成的刀具轨迹G代码传输至FANUC数控加工中心,实现了曲面文字雕刻的实际加工。

此方法突破了手工编程的局限性,避免了繁琐的节点计算和程序面板输入,提高了曲面雕刻加工的质量和效率。

一、引言随着制造业的飞速发展,自动编程技术已经成为数控加工的先进技术代表和发展方向,一些先进的三维设计与仿真软件也不断被应用至数控自动编程加工中。

MasterCAM是目前数控制造业领域中使用较为广泛的CAD/CAM一体化软件,它集二维曲线构造、三维曲面和实体建模、刀具轨迹模拟仿真以及后置处理G代码生成等功能于一身。

MasterCAM软件功能丰富、灵活性强及性价比高的优点被越来越多的中小型民营企业所接纳,在数控自动编程加工领域中发挥着无可比拟的优势。

本文应用MasterCAM软件详细阐述了曲面零件及曲面浅表文字的建模方法、曲面文字雕刻的工艺流程及加工参数设置,重点分析了曲面浅表文字建模和雕刻仿真加工的工艺难点,提出了解决该难点的关键技术,并将后置程序G代码输入至FANUC四轴数控加工中心,实现了曲面文字雕刻的实际加工。

二、曲面及文字的CAD建模1.曲面文字建模的难点分析要实现在曲面上进行文字的自动编程数控加工,首先需要在零件曲面上完成文字雕刻的建模工作。

而鉴于数控CAM仿真加工刀轨路径中单向走刀的特殊性,要求曲面上的文字模型符合刀轨路径的以下两点特定要求。

(1)曲面上投影生成的文字模型应为单线体字,然而目前很多CAD/CAM软件还未具备直接创建单线体字的功能,需要运用二维转三维的方法来实现文字的单线体字转变。

这就对两类文字图形转换软件的兼容特性提出了较高的要求,同时增加了曲面文字建模的工序流程,使得整个工艺过程更为冗长,降低了企业的生产效益。

基于CimatronE自由曲面五轴加工技术的研究

开 即可 以看 到 N C程序 。

针对该叶轮单个叶片形面加工的解决方案 , 开粗加工采用 5轴航空铣 , 刀具选择 1 号锥形环形刀 , 曲面路径设置 为两曲线

5 总 结

由于五轴 加 工能够 对 自由曲面进 行 高精度 加工 ,通 过

数学 方 法 。

整体叶轮作 为发动机的关键部件 , 对发动机的性能影响很 大, 其加工成为提高发 动机性能的一个关键环节 。 叶轮 ( 从 如图

1的结构来看 , ) 其叶片型面部分为复杂曲面 , 各部分的曲率 、 扭

转变化较大。作为动力装置的重要部件 , 零件本身 的精度和质 量有很高的要求。 在加工叶轮 的过程中不仅要保证叶片表面 的

刀具名称 刀具直径 刀具R角 加工采■

3 Dt1 IR l D, S n 1 0 3 ' 饥S O1 . O

主轴转遵

f ∞ a ∞ 0 o 5 ∞ O

浩给■

2 ∞ 10 00 'o oO

类型为靠近点。选择刀具切削刃参与干涉检查 , 同时选择导动

季业益 , 书娟 孙

( . 州工 业职 业技术 学院 , 1苏 江苏 苏州 2 0 4 . 建设 交通高 等职业 技术 学校 , 苏 苏州 1 0 ;2苏州 5 江

2 0 4) l 0 5

【 摘 要 】 自 面 由曲 加工 是产 品加工中 杂的一类, 最复 通常需 要多 联动加工。 轴 本文 介绍了自 由曲面 数控加工 技术及基于

20 0 9年 1月

广 西 轻 工 业

GuA NGx IJ 瓜 NA L LI HT NDu s 0I oF G I TRY

第 1 ( 期 总第 1 2期 ) 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第20卷第4期2006年08月 江苏科技大学学报(自然科学版)Journal of J iangsu University of Science and Technol ogy(Natural Science Editi on)Vo1120No14Aug.2006文章编号:1673-4807(2006)04-0073-04基于C i m a tron的自由曲面数控加工曹焕亚,邓劲莲(浙江机电职业技术学院,浙江杭州310053)摘 要:为了提高自由曲面数控加工的工件成型质量,文中基于Ci m atr on软件C AD/C AM集成环境下,对反向工程中重构出的自由曲面CAD模型进行数控加工编程的方法和原则进行了讨论,提出通过“WC UT”和“SRFPKT”的数控编程加工方法可以获得较高的成型质量和加工效率。

并用实例验证了其有效性。

关键词:自由曲面;数控加工;反向工程;Ci m atr on中图分类号:TP391.7 文献标识码:ANC M ach i n i n g of Free2form Surface Ba sed on C i m a tronCAO Huanya,D EN G J inlian(Zhejiang I nstitute of Mechanical and Electrical Engineering,Hangzhou Zhejiang310053,China)Abstract:To i m p r ove the quality of the p r oduct with free2for m surface thr ough NC(Numerical Contr ol)ma2 chining,the p rinci p le of CAD model reconstructi on in the reverse engineering is discussed based on the CAD/ CAM integrated circu m stance of Ci m atr on s oft w are.The WCUT and SRFPKT techniques are p r oposed t o achieve a higher modeling quality and p r oducti on efficiency.The effectiveness are p r oved by p ractical exa m2 p les.Key words:free2f or m surface;numerical contr ol machining;reverse engineering;Ci m atr on0 引 言在模具制造中对自由曲面数控加工越来越多。

常采用反向工程技术,即对存在的复杂实物模型或零件进行高精度的数字化测量,对重构出的CAD模型进行计算机辅助分析(CAE),通过CAM系统加工出产品,再对加工出的产品进行检验、修改和创新,若不满意则可以重新进行再设计、再加工和检验,直到满意的过程[1-2]。

数控加工编程是复杂曲面数控加工中的一个重要环节,数控加工编程中切削用量、加工余量、走刀方式、进退刀方式、编程零点和加工坐标系等方面的因素都将影响着切削加工效率、成型质量和加工粗糙度,也关系着反向工程的整体性能。

文中在Ci m atr on软件CAD/CAM集成环境基础上,对反向工程中重构出的复杂曲面CAD模型进行数控加工编程,通过对确定数控加工参数原则的讨论,给出了一种加工效率高、成型质量好的数控加工方法。

收稿日期:2005-12-29作者简介:曹焕亚(1962-),男,江苏无锡人,浙江机电职业技术学院高级工程师,研究方向为先进制造技术、机械设计。

1 复杂曲面数控加工工艺分析111 数控加工曲面的方法随着数控机床的出现,特别是加工中心的出现,自由曲面的加工过程可以通过数控编程来实现。

加工复杂型面一般采用球头铣刀数控铣削,程序给出的加工轨迹是刀头球心的运动轨迹[3]。

加工中心对自由曲面的连续铣削加工,有行切法、环切法、层切法、等深法等几种加工方法[4-5],文中主要采用行切法和层切法两种。

行切法具有编程简单和切削效率高的优点,但由于刀具在行切平面内运动,且曲面的曲率不同和定位等原因,会导致行间的残留高度相差较大,因此常用于粗加工。

层切法加工是在等高面上切除加工余量,其实质是一种二轴半的分层处理加工方法。

在层切法加工过程中,走刀轨迹被限制在二维平面中,方便了刀具轨迹的优化,空刀现象大大减少,切削效率高。

因此,层切法是一种高效的粗加工方法[6]。

112 曲面数控加工参数选用的原则加工中心对自由曲面的铣削加工中,切削用量、加工余量、走刀方式、进退刀方式、编程零点和加工坐标系等方面的因素都将影响着切削加工效率、成型质量和加工粗糙度。

特定以下原则:1)合理选择切削用量的原则:粗加工时,一般以提高生产效率为主,但也应考虑经济性和加工成本;半精加工和精加工时,在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

用三坐标加工中心铣削曲面时,在机床和刀具允许的范围内,主轴转速尽量选高些,以提高加工效率。

图1 残留刀痕高度法控制加工步长Fig .1 Height of re maining knife 2cut forstep contr ol in cutting 2)加工步长确定的原则:加工形状复杂的曲面时采用残留刀痕高度法来确定加工步长。

残留高度是指沿加工表面的法向矢量方向,两相邻切削行之间的波峰与波谷的高度差,如图1所示,以球头铣刀加工凸曲面来讨论它们之间的关系。

图1中,AB =2a (刀具中心间的距离),PE =h (残留刀痕高度),ρ为曲率半径,O 为曲率中心,r 为刀具半径。

当曲线弧CD 的弧长很小时,可以把其近似认为是以ρ为半径的一段圆弧,因此,可得残留刀痕高度h 和加工步长的关系如式(1)所示:h =(r +ρ)2-a 2-r 2-a 2-ρ(1)这样可以通过残留刀痕高度h 的值,来控制加工步长,以此来确保工件的加工精度。

3)确定加工余量的基本原则:在保证复杂型面加工完整的前提下尽量减少加工余量。

4)走刀方式与切削方向选择原则:根据被加工零件表面的几何形状,在保证加工精度的前提下,使切削加工时间尽可能短,且在切削加工过程中,刀具受力平稳。

在三维曲面区域加工的刀具运动轨迹生成技术中,可采用如下3种走刀方式:往复型走刀方式、单方向走刀方式、环切走刀方式。

5)进刀方式与退刀方式的选择方法:加工精度要求较高的曲面,为不在工件的进刀或退刀处留下驻刀痕迹,应选择沿曲面的切矢方向或沿圆弧方向的进刀、退刀方式。

6)编程零点的选择原则[7]:①应使编程零点与工件的尺寸基准重合;②应使编制数控程序时的运算最为简单,避免出现尺寸链计算误差;③引起的加工误差最小;④编程零点应选在容易找正,在加工过程中便于测量的位置。

2 基于C i m a tron 的自由曲面数控加工编程曲面的数控加工是反向工程的重要步骤之一,只有通过编程加工出按“点云”数据重构的自由曲面,反47江苏科技大学学报(自然科学版)2006年向工程才有实际价值。

为了论述方便,选择了具有曲率变化较大的曲面———电话机听筒的外表面作为数控加工编程对象,来研究自由曲面的数控加工方法。

211 定义M ACS Y S 加工坐标系为了使编程人员系统而又方便地管理产品的整个数控加工过程,在编程前首先需定义一个加工坐标系。

在反向工程中加工某一复杂曲面时,由于曲面的具体尺寸无法得到,因此建议采用系统自动生成的新坐标系(M _MODE ),并把编程零点设在此加工坐标系的原点。

212 建立刀具资料库和选择加工类别建立刀具资料库是根据本单位加工中心刀具库的刀具以及加工曲面所要选用的刀具种类,建立一个刀具库,把刀具的有关参数,如切削刃长度、切削角以及刀杆长度输入刀具库中。

文中加工用的<12球铣刀。

由于Ci m atr on 软件能够进行2~5轴的铣削加工、数控车和线切割等数控加工的编程,所以编程前要选择加工类别,这里选择3轴的铣削加工编程。

213 编程毛坯的建立图2 电话机听筒外表面的编程毛坯图Fig .2 Se m i 2final p r ogra mm ing f or surface of telephone receiver 实际加工毛坯的尺寸是依据编程毛坯的大小来确定的。

以加工电话机听筒为例,要编程加工出其外表曲面,必须先建立电话机听筒的编程毛坯。

由于是空间曲面,不仅其表面尺寸难以确定,而且在加工坐标系中的位置也不好确定,所以需要解决确定所需编程毛坯的大小及其所在的位置。

为此,先按曲面大小,用软件建立编程毛坯的方法自动建立一个加工出曲面所需的最小加工毛坯,查看其尺寸及在加工坐标系中的位置,然后用输入坐标值建立矩形编程毛坯的方法,经过人工简单的计算,把一个满足条件的加工毛坯的尺寸输入计算机,定义出一个编程毛坯。

文中采用这种方法,不仅可使编程毛坯的大小和实际加工毛坯的大小一样,而且此编程毛坯所在的位置能够包围住所要加工的曲面。

建立的编程毛坯如图2所示。

图3 电话机听筒外表面的粗加工模拟图Fig .3 Si m ulati on of r ough machining for surface of telephone receiver 图4 电话机听筒外表面的精加工模拟图Fig .4 Si m ulati on of finish machining forsurface of telephone receiver214 粗加工编程数控加工分为粗加工和精加工。

在加工复杂曲面时,约70%的余量在粗加工时切除,因而大量的加工工时被消耗于粗加工过程。

为此要选用一种合理的、高效的粗加工方法进行编程加工。

Ci m atr on 提供了一种“WC UT ”的加工方法,这种方法在封闭区域中逐层铣削曲面,其铣削面为平面。

这是一种层切法,它不仅有粗加工的能力,而且还能进行一定程度的精加工,所以选用“WC UT ”的加工方法适合对电话机听筒的外表面的编程毛坯进行粗加工编程。

用“WCUT ”的加工方法进行加工,在同一层加工面中Z坐标值不变;在每一层加工面里采用的是行切削,在一行里X 值或Y 值不变,这样加工效率就比较高。

走刀方式采用往复式,虽然加工精度低些,但加工效率高;切削方向采用反向工程数据采集的扫描线方向[8]。

由于电话机听筒的外表面的表面曲率半径某些地方比较小,而且曲率变化也大,为了能够用一把刀加工出其表面且满足精度要求,球铣刀直径选择小些,其值为<12;进刀和退刀方式也选用切矢方向切入和离开,以利于提高表面的加工质量;切削用量为:主轴转速是57第4期 曹焕亚等:基于Ci m atr on 的自由曲面数控加工67江苏科技大学学报(自然科学版)2006年2000r/m in,每层加工步长为1mm,层内加工步长也是1mm,粗加工的余量是116mm,表面粗糙度是0105 mm。