复合式空气悬架设计计算书

空气悬架计算书-完整版

空气悬架计算书-完整版SR6906TH空气悬架计算书编制/日期:审核/日期:批准/日期:技术中心九米团体车空气悬架计算书一、稳定性计算一)、纵向稳定性汽车的纵向稳定性即保证汽车上坡时不致纵向翻车,其条件为:L2/hg>ψ式中:L2—汽车质心至后轴距离hg—汽车质心高ψ—道路附着系数,取ψ=0.7L2/hg=1466.7/1297 =1.13>0.7满足条件。

因L1>L2,故汽车下坡时也不会纵向翻车。

二)、横向稳定性1.侧倾稳定角β=arctg(B/2hg)式中:B—汽车前轮距根据GB7258-2017《机动车运行安全技术条件》的规定,乘客区满载、行李舱空载,最大侧倾稳定角不允许小于28°空载时:β=arctg(B/2hg)= arctg(2078÷(2×1237))=40°>35°满载时:β=arctg(B/2hg)= arctg(2078÷(2×1297))=38.7°>28°以上计算结果可以看出,SR6906TH客车不仅空载,即使满载也完全满足侧倾稳定角的要求。

2.汽车在横坡上行驶时应保证侧滑发生在侧翻以前即:B/(2hg)>ψ空载时:B/(2hg)= 2078÷(2×1237)=0.84 >0.7满载时:B/(2hg)= 2078÷(2×1297)=0.81 >0.7由此可见,SR6906TH客车可以保证侧滑发生在侧翻以前。

二、侧倾计算一)用整车原始数据及其符号二)悬架刚度的计算1.满载时单边簧上负荷(N )8.92-=uG G P 式中:G 为轴荷,G u 为非簧载质量三)前悬架系统布置前悬架装单只高度阀,空气弹簧的安装高度为260mm,车轮中心至车架下平面距离为175mm 。

1.垂直工况的核算1.1.由于采用全空气悬架系统,选用1007K1161205气囊(带腹腔),空气弹簧承受全部垂直负荷。

空气悬架计算书-完整版

SR6906TH空气悬架计算书编制/日期:审核/日期:批准/日期:技术中心九米团体车空气悬架计算书一、稳定性计算一)、纵向稳定性汽车的纵向稳定性即保证汽车上坡时不致纵向翻车,其条件为:L2/hg>ψ式中:L2—汽车质心至后轴距离hg—汽车质心高ψ—道路附着系数,取ψ=0.7L2/hg=1466.7/1297 =1.13>0.7满足条件。

因L1>L2,故汽车下坡时也不会纵向翻车。

二)、横向稳定性1.侧倾稳定角β=arctg(B/2hg)式中:B—汽车前轮距根据GB7258-2017《机动车运行安全技术条件》的规定,乘客区满载、行李舱空载,最大侧倾稳定角不允许小于28°空载时:β=arctg(B/2hg)= arctg(2078÷(2×1237))=40°>35°满载时:β=arctg(B/2hg)= arctg(2078÷(2×1297))=38.7°>28°以上计算结果可以看出,SR6906TH客车不仅空载,即使满载也完全满足侧倾稳定角的要求。

2.汽车在横坡上行驶时应保证侧滑发生在侧翻以前即:B/(2hg)>ψ空载时:B/(2hg)= 2078÷(2×1237)=0.84 >0.7满载时:B/(2hg)= 2078÷(2×1297)=0.81 >0.7由此可见,SR6906TH客车可以保证侧滑发生在侧翻以前。

二、侧倾计算一)用整车原始数据及其符号二)悬架刚度的计算1.满载时单边簧上负荷(N )8.92⨯-=uG G P 式中:G 为轴荷,G u 为非簧载质量三)前悬架系统布置前悬架装单只高度阀,空气弹簧的安装高度为260mm,车轮中心至车架下平面距离为175mm 。

1.垂直工况的核算1.1.由于采用全空气悬架系统,选用1007K1161205气囊(带腹腔),空气弹簧承受全部垂直负荷。

悬架设计计算说明书

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊毕业设计(论文)客车悬架系统设计计算说明书院系:长安大学汽车学院指导教师:张平专业班级: 22010803学生姓名:杨文亮2012年6月18日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要目前我国的客车普遍采用的是传统钢板弹簧悬架,只有少数的高级客车才配置了空气悬架。

传统钢板弹簧的结构简单,成本较低。

而相对于传统机械钢板弹簧悬架而言,空气悬架具有乘坐更舒适、更好改善车辆的行驶平顺性等显著优点,但是造价也相对较高。

本文针对客车的悬架设计,在传统钢板弹簧悬架的基础上对前悬进行改进,前悬采用钢板弹簧与空气弹簧并联的混合式空气悬架,而后悬采用主副复合式钢板弹簧悬架。

前悬的混合式空气悬架能满足驾驶员舒适性的要求,而后悬架的主副复合式钢板弹簧降低了整车的生产成本。

对前、后悬架的主要零部件的尺寸进行设计计算,并运用CATIA进行建模和装配。

关键词混合式空气悬架,CATIA,主副复合式钢板弹簧悬架┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ABSTRACTAt present, buses generally use the traditional leaf spring suspension in our country , only a handful of senior buses was equipped with air suspension. Traditional leaf spring structure is simple and with low cost . In contrastto traditional mechanical leaf spring suspension, the air suspension has more significant advantages, such as , more comfortable to ride, better improvement of the vehicle ride comfort. However , the cost is relatively high.This paper is about the bus suspension design .to improve the front suspension on the basis of the traditional leaf spring suspension , front suspension uses hybrid air suspension combined parallel with leaf springs andair springs , and then rear suspension uses primary and secondary compound leaf spring suspension. the front air suspension can meet the requirementsof driver comfort , but leaf spring in the rear suspension can reduce the manufacturing cost.Design and calculate the size parameters of the main components in the front and rear suspension, and modeling and assembly in use of CATIA.KEYWORDS: hybrid air suspension ,catia ,primary and secondary compound leafspring suspension┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录摘要 (II)ABSTRACT ......................................................................................................................... I II 第一章绪论 .. (1)1.1本课题研究的背景与意义 (1)1.2空气悬架技术发展概况 (2)1.2.1空气悬架发展历史 (2)1.2.2国外应用及技术研究状况 (3)1.2.3国内应用及技术研究状况 (4)1.3本课题研究的目的和内容 (5)目的: (5)内容: (5)第二章悬架概述及客车悬架方案的选定 (7)2.1 客车悬架的要求 (7)2.2方案确定 (7)2.3 空气悬架系统的特性 (8)2.4 悬架的分析 (8)2.5 混合式空气悬架 (9)2.6前悬架混合式空气弹簧设计 (11)2.6.1 设计依据 (11)2.6.2设计原则 (11)2.7 空气弹簧的结构 (11)2.8空气弹簧理论特性分析 (13)2.8.1空气弹簧的弹性特性 (13)2.8.2空气弹簧的负荷特性 (15)2.9 辅助机构设计 (17)2.9.1横向稳定装置 (17)2.9.2 横向稳定杆侧倾角刚度 (17)2.9.3横向稳定杆直径d (17)2.9.4缓冲块 (18)第三章后悬架复合式钢板弹簧设计 (19)3.1 钢板弹簧的布置方案 (19)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊3.2 主副复合式钢板弹簧 (19)3.3设计依据 (19)3.4后悬架主、副弹簧刚度分配 (20)3.5钢板弹簧的静挠度 (20)3.6钢板弹簧的满载弧高 (21)3.7 钢板弹簧的断面形状 (21)3.8钢板弹簧主片长度的确定 (22)3.9钢板弹簧片厚的计算 (22)3.10 钢板弹簧片宽的计算 (23)3.11 钢板弹簧片数的计算 (24)3.12 钢板弹簧各片长度的计算 (24)3.13钢板弹簧刚度的计算 (25)3.14钢板弹簧总成在自由状态下的弧高及曲率半径的计算 (26)3.15 钢板弹簧的强度验算 (28)第四章减振器设计 (30)4.1相对阻尼系数ψ (30)4.2减振器阻尼系数δ的确定 (31)4.3最大卸荷力的确定 (31)4.4筒式减振器工作缸直径D的确定 (31)结论 (32)致谢 (33)参考文献 (34)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章绪论1.1本课题研究的背景与意义悬架是现代汽车上的重要组成之一,它把车架(或车身)与车轴(或车轮)弹性地连接起来。

悬架系统设计计算说明书

1 悬架概述及悬架方案选定1.1 悬架的要求悬架的主要任务是传递作用在车轮和车架(或车身)之间的一切力和力矩,并且缓和路面传给车架(或车身)的冲击载荷,衰减由此引起的承载系统的震动,保证汽车行驶的平顺性;保证车轮在路面不平和载荷变化时有理想的运动特征;保证汽车的操纵稳定性,使汽车获得高速行驶能力。

悬架由弹性元件、导向装置、减震器、缓冲块和横向稳定器等组成。

导向装置由导向杆系组成,用来决定车轮相对于车架(或车身)的运动特性,并传递出弹性元件传递的垂直力以外的各种力和力矩。

当用纵置钢板弹簧弹性元件时,它兼起到导向装置的作用。

缓冲块用来减轻车轴对车架(或车身)的直接冲撞,防止弹性元件产生过大的变形。

装有横向稳定器的汽车,能减少转弯行驶时车身的侧倾角和横向角所引起的震动[2]。

在对此电动车的设计中,对其悬架提出的设计要求有:(1)保证汽车有良好的行驶平顺性[3];(2)具有合适的衰减振动能力;(3)保证汽车具有良好的操纵稳定性;(4)汽车制动或加速时要保证车身稳定,减少车身纵倾;转弯时车身侧倾角要合适;(5)有良好的隔声能力;(6)结构紧凑、占用空间尺寸要小;(7)可靠地传递车身与车轮之间的各种力和力矩。

1.2 方案确定要正确的选择悬架方案和参数,在车轮上下跳动时,使主销的定位角变化不大、车轮运动与导向机构运动压迫协调,避免前轮摆振;汽车转向时应使之稍有不足转向特性。

此电动车悬架部分结构形式选定为:(1)前悬采用麦弗逊式(滑柱连杆式)独立悬架(2)后悬采用对称式钢板弹簧(无副簧)2 悬架结构形式分析2.1 悬架的分析悬架可分为非独立悬架和独立悬架两类。

非独立悬架的结构特点是左右车轮用一跟整体轴连接,再经过悬架与车身(或车身)连接,如图3.1(a)所示;独立悬架的结构特点是左右车轮通过各自的悬架与车架(或车身)连接,如图3.1(b)所示[4]。

以纵置钢板弹簧为弹性元件兼做导向装置的非独立悬架,其主要优点是结构简单,制造容易,维修方便,工作可靠。

复合式悬架计算与设计

复合式悬架计算与设计悬架系统是车辆运行中必不可少的组成部分之一,它主要用于支撑车辆重量、缓冲悬挂和减震,同时保证车辆行驶平稳。

因此,如何正确计算和设计复合式悬架系统是非常关键的。

复合式悬架系统一般由减振器、弹簧、支架组成。

其中,弹簧用于支撑车辆的重量,减振器用于减小车辆震动。

支架既可以是刚性的材料,也可以是弯曲杆,带有减振功能。

首先,我们需要计算所需的弹簧刚度。

弹簧刚度的大小取决于车辆的重量和悬架系统的性质。

一般来说,需要考虑弹簧的自由长度和金属线材特性等因素。

此外,还需要考虑阻尼器和支架的质量和材料,以确定最佳的弹簧刚度。

其次,我们需要计算所需的减振器阻尼系数。

减振器阻尼系数直接影响车辆震动的消除速度。

一般来说,减振器阻尼系数越大,车辆的减震效果越好,但对车辆操控性能的影响也越明显。

因此,需要综合考虑车辆的使用场景和减振器的质量和类型,确定最佳的阻尼系数。

最后,我们需要设计悬架系统的支架。

支架材料的选择和设计对车辆的悬挂性能和使用寿命等方面都有着非常重要的影响。

一般来说,支架应该具有足够的刚度和强度,以确保车辆的稳定性和安全性。

同时,支架的结构也需要充分考虑车辆减震的特点,以确保其完整性和耐用性。

总之,正确的计算与设计复合式悬架系统对车辆的性能和安全起着至关重要的作用。

通过合理的悬挂系统设计和细致的计算分析,可以确保车辆能够在各种路况下行驶平稳,同时承载重量和减震效果能力也能得到稳定的提升。

除了上述的弹簧、减振器和支架之外,复合式悬架系统的设计还需要考虑其他因素,如悬挂系统的结构形式、车轮和轮胎的尺寸和性能等等。

对于悬挂系统的结构形式,有主动式和被动式两种。

主动式悬挂系统通过电子和液压等装置主动调节车轮的压力,从而使车辆在行驶过程中保持稳定和平顺。

被动式悬挂系统则是被动地反应路面的不平整,通过弹簧和减振器进行缓冲震动,这种悬挂系统的结构更加简单,生产成本更低。

除了悬挂系统本身的设计外,车轮和轮胎的尺寸和性能对悬挂系统的性能和安全也有着很大的影响。

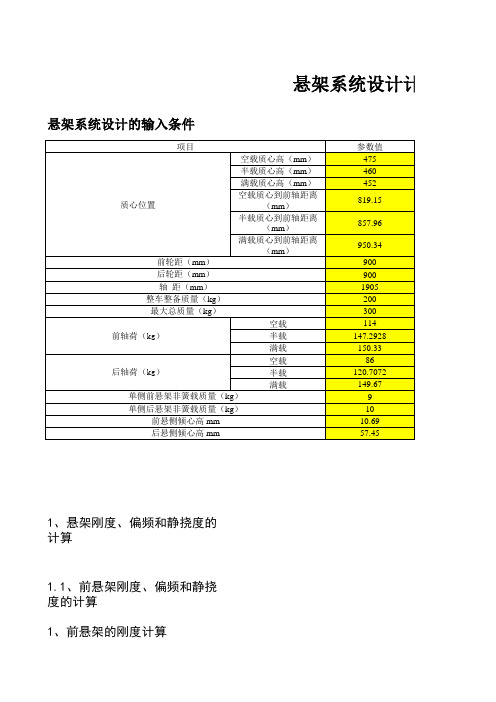

悬架系统设计计算书

3、后悬架静挠度的计算

前悬架垂向变形量(mm)

2、弹簧刚度计算 2.1、前悬架弹簧刚度计算

空载 56.15497608

半载 85.68500616

b 255.7 弹簧与下摆臂垂线的夹角(空间)a 、 rad 弹簧的刚度 N/mm

考虑在悬架系统中衬套的刚度约为悬架刚 度的15%~30%;共有衬套2个; 这里取 值为15%

后轴荷(kg)

半载

满载

单侧前悬架非簧载质量(kg)

单侧后悬架非簧载质量(kg)

前悬侧倾心高 mm

后悬侧倾心高 mm

参数值 475 460 452

819.15

857.96

950.34

900 900 1905 200 300 114 147.2928 150.33 86 120.7072 149.67

9 10 10.69 57.45

G ——弹簧材料的剪切弹性模量,这里

由于弹簧的材料为合金弹簧钢丝,所以, 取为80000 MPa;

G

i ——弹簧工作圈数,初取6.0圈;

Dm ——弹簧中径,初取130mm; d ——弹簧钢丝直径,mm。

d 由公式(5)可以得的计算公式如下 d 4 i • 8 • Dm3 • Cs G

G i Dm d 弹簧钢丝直径为:d

K m * ( H

3.2 前后悬架侧倾角刚度

1 前悬架螺旋弹簧作用的侧倾角 刚度

K s

1 2

C

s

(B p

lb n

cos )2

弹簧中心线与下控制臂的垂线的夹角 a 参数

前悬架的侧倾角刚度 K sf

N.mm/rad

考虑衬套扭转时的刚度有约为15%~20% 的影响;

deg 13.2

悬架系统设计计算报告

悬架系统设计计算报告一、引言悬架系统作为汽车底盘的重要组成部分,对车辆的行驶稳定性、乘坐舒适性和操控性能等方面有着重要影响。

因此,在汽车设计和制造过程中,悬架系统的设计十分关键。

本报告将介绍悬架系统设计过程中的计算方法和依据,并对其进行详细说明。

二、悬架系统设计计算方法1.载荷计算:首先需要计算车辆在不同行驶条件下的载荷。

通过分析车辆的使用环境和客户需求,确定悬架系统的额定载荷。

然后,根据车辆自重、乘员重量、行李重量、荷载等因素,计算出车辆的总载荷。

2.载荷分配计算:在计算悬架系统的载荷分配时,需要考虑车辆的静态和动态载荷。

静载荷主要指车辆停靠时的重力,而动载荷主要指车辆行驶过程中因加速度、制动力和路面不平均性等引起的载荷。

通过对车辆不同部位的载荷进行测量和分析,确定每个车轮的载荷。

3.悬架系统刚度计算:悬架系统的刚度对车辆的操控性和乘坐舒适性有着直接影响。

悬架系统的刚度可以分为纵向刚度、横向刚度和垂向刚度等。

在设计悬架系统的过程中,需要根据车辆的使用环境和性能需求,计算悬架系统的刚度。

4.悬架系统减振器计算:悬架系统的减振器的设计和选型是悬架系统设计的重要环节。

减振器可以减少车辆在行驶过程中的震动,提高乘坐舒适性和行驶稳定性。

根据悬架系统的刚度和载荷等因素,计算减振器的选择和设计参数。

5.悬架系统运动学计算:悬架系统的运动学计算是为了确定悬架系统在不同行驶状态下的主要参数,以便进行悬架系统的设计和调整。

通过对车辆的几何尺寸、运动学参数和悬架结构的分析和计算,确定悬架系统的工作范围和参数。

三、计算依据在悬架系统设计计算中,需要依据以下相关标准和原则进行设计:2.汽车悬架系统设计手册:根据汽车制造商提供的相关手册和技术资料,对悬架系统设计进行指导和计算。

3.数学和工程力学原理:在悬架系统设计计算过程中,需要运用数学和工程力学的相关原理和方法,如力学平衡、弹性力学、振动理论等,进行悬架系统的计算。

4.仿真和试验数据:通过对悬架系统的仿真分析和试验测试,获取悬架系统的相关参数和性能数据,为悬架系统的设计计算提供依据。

复合式空气悬架性能研究及其钢板弹簧分析计算

关键词:空气悬架;变截面钢板弹簧;动力学仿真;有限元分析;疲劳 寿命分析

II

复合式空气悬架性能研究及其钢板弹簧分析计算

Abstract

A i r s u s p e ns i o n s y s t e m t a k e s t h e a i r s p r i n g a s t h e e l a s t i c p a r t ; a c h i e v e t h e e l a s t i c i t y f u n c t i o n b a s e d o n t h e c o m p r es s i o n r e a l i z a t i o n o f a i r s p r i n g . N o m a t t e r t h e f u l l l o a d o r t he i dl i n g , t h e p r e s s u r e i n t h e a i r s u s p e n s i o n c a n b e a c c o m m o da t e d a u t o m a t i c a l l y a l o n g w i t h t h e c h a n g e o f l oa d a n d t h e p a t h condition to keep the height of the body changeless. Using the air s u s p e n s i o n c a n g r e a t l y i mp r o v e t h e c o m f o r t a b l e n e s s o f r i d e s . A l o n g w i t h t h e i mp r o v i n g c o m f o r t r e q u e s t , t he a ir s u s p e n s i o n i s s u b s t i t u t i n g t h e t r a d i t i o n a l l e a f s p r i n g a n d h e l i c a l s p r in g s u s p e n s i o n g r a d u a l l y b e c a u s e o f i t s u n i q u e p e r f o r m a n c e a n d t h e c o m p a t i b i l i t y. T hi s p a p e r c a r r i e s o n t h e c o mp u t a t i o n a n d r e s e a r c h t o a n e w t y p e o f c o mp o u n d a i r s u s p e n s i o n . A s t i ff n e s s t h e o r y a n a l y s i s o f t h e n e w t y p e o f l e a f s p r i n g w h i c h u s e d i n t h e c o m p o u n d a i r s u s p e n s i o n i s c a r r i e d o u t ; a g e n e r al s t i ff n e s s f o r mu l a i s c a l c u l a t e d . A n d t h e s t i ff n e s s f o r mu l a i s c a l c u l a t e d w i t h t he f i n i t e e l e m e n t m e t h o d , i t s fe a s i b i l i t y i s c on f i r me d . T h e p a p e r p r o v i d e d a u s e f u l t he or e t i c a l f o r mu l a f o r t h e d e s i g n o f t h i s t y p e o f l e a f s p r i n g a n d t h e a i r s u s p e n s i o n . The structural design of air suspension is carried on in the automobile d e s i g n t h e o r y ; t h e m a i n p ar t s o f t h e a i r s u s p e n s i o n a r e d e s i g n e d o r s e l e c t e d . Th e p a p e r t a k e s A D AM S, t h e s o ft wa r e o f d y n a m i c a l s i m u l a t i o n t o f o u n d t h e s u s p e n s i o n m o d e l , a n d c a r r i e s o u t t h e d y n a mi c a l s i mu l a t i o n . S e v e r a l characteristic curves of the air suspension are gained to supervise the design. Th e FE A o f t h e 3 D mo d e l o f l e a f s p r i n g i s c a r r i e d o u t i n t he u s e o f t h e F E A s o ft w a r e w h i c h c a l l e d A N S Y S . T h e a n a l y s i s g a i n s t h e s t r e s s a n d s t r a i n o f l e a f s p r i n g u n d e r t h e m a x i m a l l oa d , a nd c o n fi r ms t he s t i ff ne s s o f t he l e a f s p r i n g . T he s t i ff ne s s c ha r a c t e r i s t i c t e s t i n t he g ui de o f G B i s s i mu l a t e d t o g a i n t h e s t i ff n e s s c h a r a c t e r i s t i c o f l e a f s p r i n g . T h e p a p e r u s e d M S C . FAT I G U E , t h e f a t i g u e l i f e s o ft w a r e , t o s i m u l a t e t h e fa t i g u e l i f e t e s t o f t h e l e a f s p r i n g i n t h e S - N m e t h o d . T h e f a t i g u e l i f e o f t h e l e a f s p r i n g i s g a i n e d a n d t h e f a t i g u e s t r e n g t h i s c o n f i r me d . K e y w o r d s : a i r s u s p e n s i o n ; l e a f s pr i ng ; FE A; d y n a m i c ; f a t i g u e l i f e a na l y s i s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.93 cm 202.36 N/mm 101.18 N/mm

因钢板弹簧和空气弹簧属于并联结构,则空气弹簧的刚度为

⑷ 空气弹簧的静刚度(kgf/mm) ⑸ 空气弹簧安装高度

Ka1

10.3246

H01

177.8

576.94 lbs/in

㈡ 钢板弹簧设计

根据安装尺寸确定

⑴ 钢板弹簧宽度 ⑵ 前桥U型螺栓中心距离

9600

整车整备质量

Mz

3200

前桥空载设计载荷

Mz1

6400

后桥空载设计载荷

Mz2

500 前悬架簧上载荷(单边)

Pz1

850 后悬架簧上载荷(单边)

Pz2

1430

整车空载簧上质量

Mzs

2775

8250

满载重心坐标

轴距 轮胎滚动半径

X=a Y

Z=hg L R

1750

前悬架侧倾中心高度

h1

0

后悬架侧倾中心高度

0.5

P1a

715

P1l

715

P1a'

458

P1l'

458

≈

1573

Lbs

≈

1573

Lbs

≈ 1008.33333

Lbs

≈ 1008.33333

Lbs

根据现阶段大中型客车满载时的适用偏频的推荐要求,初步选取前复合悬架的偏频为1.5,但根据初步确定 计算的结果,偏频选的太小,要求钢板弹簧的刚度太小,在变截面尺寸的选择上有一定难度。

D 前轮单边制动力

T1

1072.81 1676.94

E 板簧纵扭力矩

前桥落差

A1

100

板簧根部总厚度

Σh

20

板簧底部垫板厚度

h'

0

板簧纵扭力矩

M1

598667.54

③ 板簧根部纵扭应力

σr

141.46

P1d ' = K cant ( fc + f d' )

∑ σ r

=

M 1 L6 2L6

'

+

0.5

*

W01

4790.08

I01

47900.8

σ01

51.0367

σb1

0.73696995

⑵ 沿片长的最大静应力和比应力

① 假设弹簧端部等厚处与理想抛物线相切时,端部等厚长度

L3‘

125

实际端部等厚长度 ∵

L3

150

L3

≥

L3‘

② 沿片长的最大应力位置的判断

假设最大应力位置距离端点距离为X,则

则,该处的片厚为:

系数1

α

0.24

系数2

β

0.60

系数3

λ2

0.86

系数4

γ

0.40

系数5

κ

0.68

系数6

δ

1.44

根部惯性矩 自由状态下的刚度

I3 Kcant(自由)

47900.80 11.02

B 夹紧状态下的刚度计算

系数1

α

0.24

系数2

β

0.60

系数3

λ2

0.88

系数4

γ

0.40

系数5

κ

0.68

系数6

δ

1.46

1754.66 887.50 25.78

⑴ 前簧纵扭角

γ

0.11 弧度 = 6.32 度

⑵ 纵扭干涉量

第8页/共26页

2007年12月

球头中心至纵扭中心距离 △Z

纵扭干涉量

△X

自由状态下的刚度 夹紧状态下的刚度

Kcant(自由) Kcant(夹紧)

10.92 11.28

第5页/共26页

2007年12月

⑵ 计算方法二 ① 公式

α = L3

L5

β = T2

T4

γ

=

α β

λ2

=

L4 L6

δ = 1+ λ .κ3 2

I3

=

bT43 12

−

0.01312T44

k

=

γ

3

−

1.5( (11

P1d

C 质量转移产生的动挠度

fd'

空气弹簧限位块限位的挠度为

fd

∵

fd

>

4791.26 2145.63

34.66 87 fd'

f

d' =

( P1d − P1 ) K

∑ M1 = T1(R − A1 + h + h' )

∴ 复合悬架中钢板弹簧由于制动产生的质量转移为

钢板弹簧产生的动负荷(单边)

P1d'

1427.6 1400 144

根据安装尺寸确定 根据安装尺寸确定

.4.1 初步确定的钢板弹簧根部和端部的参数及其具体形状,详见如下:

第4页/共26页 X

图一

2007年12月

㈠ 板簧参数(一) 钢板弹簧宽度

板簧半长(自由状态) 板簧半长(夹紧状态)

端部厚度 根部厚度

参数1

b1 L6 L6' T2=T1 T3=T4 L2

前悬架满载偏频(Hz) .1.3 前悬架刚度的选择

n1

1.9

根据以上选择的前悬架偏频和载荷分配,初步确定前悬架的总刚度。

㈠ 刚度分配

⑴ 满载静挠度(mm) ⑵ 悬架满载静刚度(kgf/mm) ⑶ 钢板弹簧满载静刚度(kgf/mm)

fc1 K1 Kcant1

69.25 20.6492 10.3246

换算

③ 沿片长的最大静应力 ④ 沿片长的最大比应力

X1 t(x)1 ΣW(x)1 σ(x)1 σb(x)1

562.50 18.95 4309.05 46.67 0.67

L = L (2β −1) W01

=

bT42 6

−

0.02624T43

' 3

5

t(

x)1

=

(

X

−

L3 L5

)(T4 − L3

−

T2

)

+

T2

− −

α)3 β)3 [2Ln

β

+

4(1(−1β−)(α1)− γ)−(1

− γ)(2 1− β (1 − α)2

2) ] −1

K cant

=

6EI 3

δL6 3

备注:上式中的L6根据需要来确定,若计算自由状态下的刚度上式为L6,若计算夹紧状态下的刚度为L6’。 ② 计算结果

A 自由状态下的刚度计算

E.因钢板弹簧的刚度选择很低,如果前气簧采用一个HCV控制则前悬架总的侧倾角刚度会很低,则必须在前 悬架加装横向稳定杆。同时,因前悬架少片簧本身阻尼很低,则要选择较大阻尼的减振器。

F.由于HCV的作用,前车架离地高度始终处于同一高度,前钢板弹簧也始终处于同一设计状态, 所以钢板弹簧应该设计成无限寿命,因此其应力和比应力的选择要比一般板簧选得低些。

507

1844 1700

1010 1010

6.515 4.33

第3页/共26页

2007年12月

四 悬架的设计 4.1 前悬架的设计

该悬架的设计要点:

A.核算并保证板簧的纵扭强度,对于前悬架,主要核算在最强制动时的纵扭强度,同时核算纵扭角,保证 气簧上下座的相对转角在允许值内。

B.板簧的刚度尽可能选择的低些,使气簧刚度占总刚度的比例较大,以获得较好的等频特性,最简单的方 法是在保证纵扭强度所需要的根部总断面系数的条件下,选择较长的板簧。 C.合理选择板簧气簧的载荷分配,一般要求气簧占有的比例较大些。 D.气簧刚度的选择,因悬架偏频匹配的需要必须选择较小刚度的气簧。

根部惯性矩

I3

47900.80

夹紧状态下的刚度

Kcant(夹紧)

11.38

C 以上计算公式已经考虑到板簧扎制后两边自然形成的圆角,所以不需要对方法二的计算结果进行修正。

自由状态下的刚度 夹紧状态下的刚度

Kcant(自由) Kcant(夹紧)

11.02 11.38

结论:

综上得出钢板弹簧的刚度

序号 1

2

75 725 713.8 12 20

0

参数2 参数3 中心平直等厚长度 弹性模数 卷耳孔半径 卷耳孔中性层到上表面距离

L3 L4=L5 L6-L5

E r a

150 625 100 21000 19

6

㈡ 刚度的计算 ⑴ 计算方法一 ① 公式

а3

=

4( L33 − L23 ) bT13

а6

=

( 4 L63 − L53) bT43

极限动行程 ⑶ 根部极限应力

根部沿片长的极限应力

fd1 σd1 σd(x)1

87 64.12 58.63

㈤ 最强制动时的应力校核 ⑴ 板簧根部纵扭应力 ① 车辆行驶状态下的受力分析(忽略车轮转动惯量、空气阻力、滚动阻力的影响)

第7页/共26页

2007年12月

图二,车辆制动 状态受力分析

② 按汽车满载,路面附着系数为0.7,后轮拖印,前轮达到最强压印的工况进行核算.

σ 01

=

3 plL L6 ' bT4 2

X1

=

T2 L5 T4

− T4 L3 − T2

∑ σ

( x)1

=

0.5PlL X1 W (x)

1

㈣ 极限应力

钢板弹簧达到极限动行程时的应力值称为极限应力,计算极限应力首先确定钢板弹簧的极限动行程.

⑴ 极限动行程