详解TSV(硅通孔技术)封装技术

硅通孔技术TSV研究ppt课件

TSV技术面临的难题:

➢在价格与成本之间的极大障碍

➢新技术的不确定性所隐含的风险

➢实际的量产需求

1

概述

发展 状况

TSV 的 应用

GaAs 基TSV 20/03/2020

TSV的研究动态

TSV参数 最小TSV直

径 最小TSV间

3

TSV封装剖面图

概述

发展 状况

TSV 的 应用

TSV的研究动态

TSV的关键技术之一——通孔刻蚀

➢ 前通孔(via first):

在 IC 制 造 过 程 中 制 作 通 孔,分为前道互连和后 道互连

➢ 后通孔(via last) :

制造完成之后制作通孔

GaAs

基TSV 20/03/2020

4

概述

台积电有在28nm以下工艺量产三维LSI的意向。

TSV的 应用

GaAs 基TSV 20/03/2020

以多种尺寸和配置而形成的TSV 和再布线层

12

连接300mm晶圆和半导体芯片的微凸点

TSV的研究动态

概述

2010年12月三星公司采用TSV技术,成功开发出基于该 公司先进的绿色DDR3芯片的8GB RDIMM内存。

感测器

OsmiumTM from Aptina 9

TSV的研究动态

概述

发展 状况

应用TSV的影像感测器实例

2009年3月, 意法半导体推出市场上首款集成扩展景深 (EDoF)功能的1/4英寸光学格式3百万像素Raw Bayer传感器。 意法半导体最新的影像传感器可实现最小6.5 x 6.5mm的相机 模块,而且图像锐利度和使用体验非常出色,同时还兼有尺 寸和成本优势,是一款智能型自动对焦相机解决方案。

tsv的主要工艺步骤及方法

tsv的主要工艺步骤及方法一、制造硅通孔硅通孔(TSV)的制造是TSV技术的核心步骤之一。

在这一步,通过物理或化学方法在芯片上制造出穿透硅片的孔洞,这些孔洞将用于实现芯片间的垂直互连。

有多种方法可以用来制造硅通孔,包括但不限于深反应离子刻蚀(DRIE)、激光钻孔等。

二、填充硅通孔在硅通孔制造完成后,需要对其进行填充,以实现电信号的传输。

填充材料一般选用导电金属,如铜、钨等。

填充硅通孔的方法有化学气相沉积(CVD)、物理气相沉积(PVD)和电镀等。

选择合适的填充方法需要根据实际应用需求和工艺条件来决定。

三、连接硅通孔填充完硅通孔后,需要进行硅通孔间的连接,以实现芯片间的互连。

连接方法可以采用焊接、导电胶等。

在连接过程中,需要确保连接稳定可靠,以防止在后续使用中出现脱落或接触不良等问题。

四、测试与验证在完成硅通孔的制造、填充和连接后,需要进行测试与验证,以确保TSV 技术能够满足实际应用需求。

测试内容包括但不限于:导通性能测试、机械性能测试和可靠性测试等。

通过测试与验证,可以及时发现并解决潜在的问题,提高TSV技术的可靠性和稳定性。

五、封装与集成在TSV技术应用中,封装与集成是关键步骤之一。

通过封装与集成,可以将多个芯片垂直堆叠在一起,实现更小体积、更高性能的电子系统。

在封装与集成过程中,需要考虑到散热、信号传输、电源分配等问题,以确保整个系统的稳定运行。

六、可靠性评估TSV技术的可靠性是评估其性能的重要指标之一。

可靠性评估可以通过多种方法来实现,如加速老化试验、环境适应性试验等。

通过可靠性评估,可以了解TSV技术在不同环境和工作条件下的性能表现,为后续改进和优化提供依据。

七、失效分析失效分析是TSV技术中重要的一环,通过对失效样品的检测和分析,可以了解失效的原因和机制,从而提出相应的改进措施。

失效分析方法包括扫描电子显微镜(SEM)、能谱分析(EDS)等。

通过失效分析,可以提高TSV技术的可靠性和稳定性,为实际应用提供更加可靠的解决方案。

TSV工艺技术

TSV工艺技术TSV(Through Silicon Via)工艺技术是一种用于三维集成电路中的先进封装技术。

这种技术通过在硅片上钻孔,然后在孔中填充金属,实现了不同层次芯片之间的电连接,从而实现了高密度的芯片封装和高速数据传输。

TSV工艺技术具有许多优点。

首先,它可以提供更高的集成密度。

传统的芯片封装技术中,芯片仅能在一个平面上布置,而TSV技术使得芯片的多层堆叠成为可能。

通过将多个芯片垂直堆叠在一起,可以有效地提高芯片的整体集成度。

其次,TSV技术还可以提供更短的信号传输路径,减少信号传输延迟。

因为TSV是直接通过硅片内部传输信号,相比于传统的外部线路,信号的传输路径更短,从而能够提供更高的数据传输速率。

另外,TSV还可以减少芯片之间的串扰,提高电路的稳定性和可靠性。

TSV工艺技术的实现主要包括三个步骤:孔钻孔、金属填充和封装。

首先,通过激光钻孔或机械钻孔的方式,在硅片上形成所需的孔洞。

这一步骤需要高度精确的控制,以避免对芯片造成损伤。

接下来,将金属填充到孔洞中。

填充材料通常选择铜或钨,因为它们具有良好的导电性能。

填充金属可以使用物理气相沉积或浸涂的方法,以确保孔洞充满金属。

最后,将填充完毕的芯片进行封装,以保护芯片和TSV结构。

TSV工艺技术在电子行业中有广泛应用。

首先,它可以提高芯片的性能和功能。

通过TSV技术,不同功能的芯片可以堆叠在一起,并通过TSV连接进行互联,从而实现更复杂的电路功能。

其次,TSV技术可以减小芯片尺寸。

由于芯片堆叠在一起,芯片的整体尺寸可以减小,从而实现更小型化的设备。

此外,TSV技术还可以降低能耗。

由于TSV可以提供更短的信号传输路径,电路的响应速度更快,功耗更低。

最后,TSV 工艺技术为芯片的延伸和升级提供了可能。

当芯片发展到一定阶段,无法再单独升级时,可以通过TSV连接新的芯片层来实现升级,延长设备的使用寿命。

总之,TSV工艺技术是一种用于三维集成电路中的高级封装技术。

TSV基础知识介绍

比如,用于三维IC的TSV刻蚀设备必须将刻蚀腔清洗 步骤设计成常规清洗流程,是设备能够在生产和清 洗模式之间迅速转换,使得腔室始终保持纯净状态, 同时满足高量产对速度、工艺可预见性和工艺重复 的要求;这类刻蚀系统还必须具有单台设备刻蚀所 有材料的工艺处理能力,尽可能减小设备和设施的 成本,消除工艺转移和排队造成的延迟,为客户在 产能和设备拥有成本方面提供竞争力。另外,由于 目前高端IC产品都使用300毫米晶圆,保证晶圆表面 工艺处理的均匀性,TSV的刻蚀需要使用平面状等 离子源(Planar Plasma)。

TSV Technology

Frank

TSV Technology

TSV為直通矽晶穿孔(Through-Silicon Via)封裝 技術;因為製程微縮和低介電值材料的限 制,3D堆疊式封裝技術已被視為能否以較 小尺寸來製造高效能晶片的關鍵,而TSV技 術是透過以垂直導通來整合晶圓堆疊的方 式,以達到晶片間的電氣互連。此一技術 能夠以更低的成本有效提高系統的整合度 與效能。

对于刻蚀工艺模式的选择,业界目前仍在比较SSP (Steady State Processes)和RAP(Rapid Alternating Processes)技术。据了解,RAP刻蚀的选择性 (selectivity)很高,可以刻蚀纵宽比很大通孔,速 度也快,但是表面粗糙度是个挑战;SSP工艺和常规 的刻蚀接近,速度高而且制作的侧壁光滑,不过 Selectivity和Undercut的控制是难点。Steve认为,对 用户来说真正满意的方案是,机台能够根据应用的 要求进行工艺的选择和整合,实现两种模式的切换, 整体控制刻蚀速度、selectivity、侧壁光滑性和纵宽 比。当然,这需要大量的工艺知识积累,以及对所 vid Butler 10月在SEMICON Europa 期间的演讲中,比较了以上两种最基本的集成 方案(表1)。可以看出,Via-first工艺的设计 需要在IC设计阶段进行,对关键尺寸(CD)控 制的要求比Via-last制程更为严格。Lam Research公司3D IC刻蚀产品线资深产品经理 Steve Lassig则认为,对于TSV工艺开发,目前 最需要的是业界尽早就最佳工艺集成方案达成 共识。正是因为业界未能达到共识,目前硅通 孔技术可以说还处于开发的早期阶段。

tsv封装 概念 -回复

tsv封装概念-回复什么是TSV封装?如何进行TSV封装?TSV封装有哪些应用领域?这些问题。

TSV封装(Through-Silicon Via Packaging)是一种集成电路封装技术,它包括将硅片(Silicon wafer)与封装材料进行堆叠和连接的过程。

通过使用微小的垂直通孔(Via),TSV技术可以将不同功能层之间的电路连接起来,从而实现高度集成的封装方案。

TSV封装的过程可以分为以下几个步骤来进行:1. 制备硅片:首先需要准备硅片,这通常是通过硅晶圆的形式提供的。

晶圆制造过程可以包括去除表面缺陷、化学机械抛光(CMP)、清洗等步骤。

2. 制造TSV:在硅片上制造垂直通孔。

这可以通过多种技术来实现,包括湿法腐蚀、干法腐蚀、激光加工等。

TSV的尺寸通常非常小,可以达到微米级别。

3. 堆叠封装:将多个硅片进行堆叠,并使用封装材料进行连接。

封装材料可以选择有机封装材料(例如环氧树脂)、无机封装材料(例如玻璃)、金属封装材料(例如铜)等。

堆叠封装可以使用简单的层叠方式,也可以使用先进的三维堆叠技术。

4. 封装工艺:根据封装材料的特性,使用合适的工艺进行封装,例如热压封装、UV固化等。

封装工艺可以确保封装材料与硅片的良好连接和密封。

5. 测试和包装:完成封装后,需要对封装芯片进行测试和包装。

测试可以包括电性能测试、可靠性测试、热敏性测试等。

测试合格的芯片可以进一步进行包装,例如微型封装、BGA封装等。

TSV封装具有广泛的应用领域,主要包括以下几个方面:1. 高性能计算:TSV封装可以实现多个处理器核心的高度集成,提供更高的计算能力和处理速度。

在超级计算机、服务器和工作站等领域,TSV封装已经成为了重要的技术手段。

2. 全球定位系统(GPS):GPS设备需要高度集成的封装方案,以满足复杂的导航和定位功能。

TSV封装可以提供更小尺寸、更高性能的GPS模块,使得GPS设备在车载导航、智能手机等应用中得到广泛应用。

半导体tsv工艺

半导体tsv工艺

半导体TSV工艺是一种新型的三维封装技术,它是通过在晶圆上开孔,将芯片内部的电路通过垂直连接器连接到晶圆的另一侧,从而实现芯片内部电路的三维堆叠。

TSV是Through Silicon Via的缩写,意为通过硅通孔。

半导体TSV工艺是一种先进的封装技术,它可以将多个芯片进行堆叠,从而实现更高的性能和更小的封装尺寸。

相比传统的封装技术,半导体TSV工艺具有以下优点:

1.更高的性能:半导体TSV工艺可以将多个芯片堆叠在一起,从而实现更高的性能。

由于芯片之间的距离更近,信号传输速度更快,同时也减少了信号传输的损失。

2.更小的封装尺寸:半导体TSV工艺可以将多个芯片堆叠在一起,从而实现更小的封装尺寸。

这对于移动设备等小型电子产品来说非常有利,可以实现更小巧的设计。

3.更低的功耗:半导体TSV工艺可以实现更短的信号传输路径,从而减少功耗。

这对于需要长时间使用的电子产品来说非常有利。

半导体TSV工艺的制造过程包括以下步骤:

1.晶圆准备:首先需要准备好晶圆,并在晶圆上进行刻蚀和清洗等处理,以便后续的工艺步骤。

2.TSV开孔:在晶圆上开孔,通过硅通孔将芯片内部的电路连接到晶圆的另一侧。

3.金属填充:将金属填充到开孔中,以便后续的连接。

4.封装:将多个芯片堆叠在一起,并进行封装,以保护芯片并提高性能。

半导体TSV工艺是一种非常先进的封装技术,它可以实现更高的性能和更小的封装尺寸。

随着电子产品的不断发展,半导体TSV工艺将会越来越广泛地应用于各种领域。

TSV技术

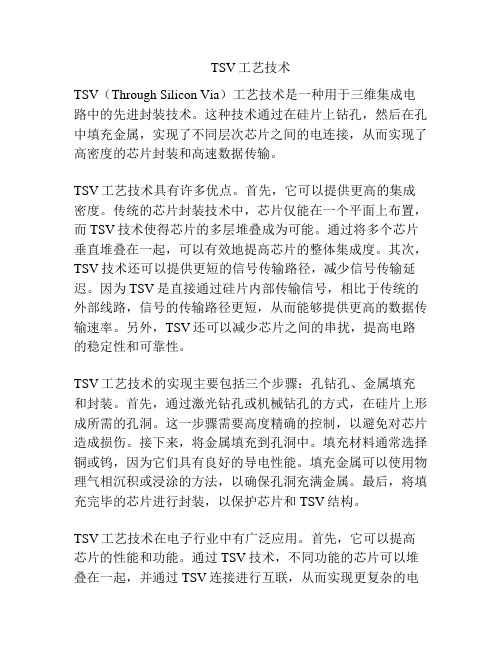

TSV技术发布时间:2011-8-25 10:31:47 访问次数:42521.TSV及其技术优势A1280XL-PC84CTSV(through silicon via)技术是穿透硅通孔技术的缩写,一般简称硅通孔技术,是三维集成电路中堆叠芯片实现互连的一种新的技术解决方案。

由于TSV能够使芯片在三维方向堆叠的密度最大、芯片之间的互连线最短、外形尺寸最小,并且大大改善芯片速度和低功耗的性能,成为目前电子封装技术中最引人注目的一种技术。

如图5.5.8所示是4层芯片采用带载封装方法(tape carrier package,TCP)(见图5.5.8(a))和采用TSV 方法(见图5.5.8(b))封装的外形比较。

业内人士将TSV称为继引线键合(wire bonding)、载带键合(TAB)和倒装芯片(FC)乏后的第4代封装技术。

TSV技术的优势:①缩小封装尺寸;②高频特性出色,减小传输延时、降低噪声;③降低芯片功耗,据称,TSV可将硅锗芯片的功耗降低大约40%;④热膨胀可靠性高。

2.TSV的主要技术环节1)通孔的形成晶片上的通孔加工是TSV技术的核心,目前通孔加工的技术主要有两种,一种是深反应离子刻蚀,另一种是激光打孔。

激光技术作为一种不需掩模的工艺,避免了光刻胶涂布、光刻曝光、显影和去胶等工艺步骤,已取得重大进展。

然而,未来当TSV的尺寸通孔降到lOUm以下时,激光钻孔就面临着新的挑战。

目前这两种技术的细节及其选择仍然在探索中,不过一些先期进入的厂商已经推出相应的加工设备。

此外,形成通孔后还有绝缘层、阻挡层和种子层的淀积以及孔金属化等工艺技术。

图5.5.9是6个芯片堆叠采用TSV封装的存储器示意图。

2)晶片减薄如果不用于3D封装,目前0.3~0.4mm的晶片厚度没有问题,但如果晶片用于3D封装则需要减薄,以保证形成通孔的孔径与厚度比例在合理范围,并且最终封装的厚度可以接受。

即使不考虑层堆叠的要求,单是芯片间的通乳互连技术就要求上层芯片的厚度在20~30μm,这是现有等离子开孔及金属沉积技术比较适用的厚度。

三维集成电路封装的TSV技术

三维集成电路封装的TSV技术1.引言三维集成电路(3D IC)和基于硅介质的2.5D集成电路具有低功耗、性能高、高功能集成度[1–4]等优点,被认为是克服摩尔定律局限性的重要电路。

为实现3D 和2.5D芯片集成,需要几个关键技术,如硅通孔(TSV)、晶片减薄处理以及晶圆/芯片粘接等。

TSV技术具有缩短互连路径和缩小封装尺寸的优点,因此被认为是3D集成的核心。

在3D和2.5D芯片集成过程中,TSV工艺可分为三种类型。

当TSV工艺在CMOS工艺进行之前完成时,工艺进程定义为“通孔优先(via first)”;当TSV工艺在CMOS工艺进行中完成时,CMOS中间工艺和后道工艺只能在TSV工艺完成后制作;当TSV在完成CMOS过程后进行时,工艺进程定义为“通孔收尾(via last)”,在已进行CMOS工艺后的衬底正面或背面进行TSV工艺。

选择TSV作为最终方案是在半导体行业最终应用要求。

TSV技术已被开发用于许多应用领域,如MEMS、移动电话、CMOS图像传感器(CIS)、生物应用程序设备和存储器等。

人们对TSV工艺进行了大量研究。

目前,由于制造成本相对较高,TSV在三维集成电路和先进封装应用中尚未普遍实现[5,6]。

本文将介绍当TSV制作直径较小、纵横比较高时,TSV的相关重要制造过程及相关失效模式。

此外,TSV制备有许多重要过程,包括深层反应离子蚀刻(DRIE)、介电层衬底、阻挡层和种晶层、填充、化学机械抛光(CMP)和Cu暴露过程,上述关键技术将在下面详细介绍。

2.TSV刻蚀技术TSV蚀刻是3D集成技术中的关键制造工艺,而广泛使用的Bosch工艺是深硅蚀刻的首选。

Bosch蚀刻工艺的高蚀刻速率为5~10 μm/min,对光刻胶的刻蚀选择性为50-100,甚至对于氧化层掩膜高达200。

该过程通过以下步骤执行:(1)利用六氟化硫作为等离子体刻蚀剂进行硅刻蚀;(2)与C4F8等离子体气体结合,生成质量良好的钝化膜,以防止下一刻蚀步骤中的横向效应;(3)利用六氟化硫作为等离子体刻蚀剂,对掩蔽层和Si进行进一步的离子轰击定向刻蚀,以形成一个较深的刻蚀深度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

详解TSV(硅通孔技术)封装技术

硅通孔技术(Through Silicon Via,TSV)技术是一项高密度封装技术,正在逐渐取代目前工艺比较成熟的引线键合技术,被认为是第四代封装技术。

TSV 技术通过铜、钨、多晶硅等导电物质的填充,实现硅通孔的垂直电气互连。

硅通孔技术可以通过垂直互连减小互联长度,减小信号延迟,降低电容/ 电感,实现芯片间的低功耗,高速通讯,增加宽带和实现器件集成的小型化。

基于TSV 技术的3D 封装主要有以下几个方面优势:

1)更好的电气互连性能,

2)更宽的带宽,

3)更高的互连密度,

4)更低的功耗,

5)更小的尺寸,

6)更轻的质量。

TSV 工艺主要包括深硅刻蚀形成微孔,绝缘层/阻挡层/种子层的沉积,

深孔填充,化学机械抛光,减薄、pad 的制备及再分布线制备等工艺技术。

主要工艺包括几个部分:

(1)通孔的形成;

(2)绝缘层、阻挡层和种子层的淀积;

(3)铜的填充(电镀)、去除和再分布引线(RDL)电镀;

(4)晶圆减薄;

(5)晶圆/芯片对准、键合与切片。

TSV 深孔的填充技术是3D 集成的关键技术,也是难度较大的一个环节,。