02曲柄连杆机构的运动和受力分析(2)

合集下载

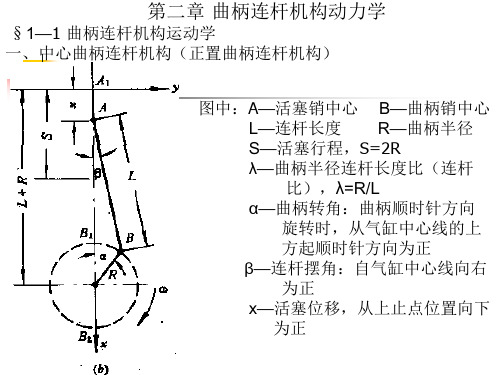

第二章 曲柄连杆机构动力学分析

mCA mCB m mC mCA l A mCB l B m l2 m l2 I CA A CB B

mCA I /( Ll A ) mCB I /( Ll B ) m m I /(l l ) C A B

通常 Δ m 较小。为确定 mCA、mCB 需要知道连杆组的质心位置, 为此可用天平称量法、力学索多边形法确定质心,现在的三维CAD 软件也有此功能。 最后可得出整个曲柄连杆机构的换算质量: 往复运动质量

cos vmax

L

1

L R 1 2 1 R R 1 2 cos

2 2

由近似式可得出活塞平均速度

cm

1

0

Sn R (sin sin 2 )d R 2 30

2

活塞的最大速度和平均速度之比是反映活塞运动交变程度的一个 指标:

v max R 1 2 2 1 2 cm 2 R

1 sin 1 2 2 L cos 1 sin 2 (近似式)

2 2

L

cos

(精确式)

在α =0º 或180º 时达到极值: Le 连杆摆动角加速度ε L: sin 2 2 L 1 3/ 2 2 2 1 sin

Le 2 1 2

在曲柄连杆机构运动学计算中,通常将活塞的位移、速度和加速度 分别除以R、Rω 、Rω 2,无量纲化,写成 无量纲位移(活塞位移系数): x 1 x 1 cos 1 1 2 sin 2 R (精确式)

x 1 cos

用近似式计算加速度在α =0º 、180º 时没有误差,在α =90º 、270º 时误差最大。以λ =0.32时为例,相对误差约为 5.3%

曲柄连杆机构的运动与受力分析讲解学习

定义“曲拐当量质量”为:

则: Prqmqdr2

mqdmqx2mqbrb

如果曲拐的某一曲柄臂上设有平衡重,其质量为 m p ,而其质心

距曲轴轴线的距离为 p ,则平衡重的旋转惯性力为:

Prpmpp2r2mprp

定义“平衡重当量质量”为:

mpd

mp

p

r

(1-32)

则: Prpmpdr2 (1-33)

(2)活塞速度:在0 ºCA~90 ºCA之间和 270 ºCA~360 ºCA之间,活塞速度各出现 一个正极值和负极值。 (3)活塞加速度:在上止点前后活塞加 速度是正值,方向是活塞下行的方向,往 复惯性力朝上;在下止点前后活塞加速度 是负值,方向是活塞上行的方向,往复惯 性力朝下。根据极值方法求解,可得:

1.2.2.2 单个曲拐的旋转惯性力

曲轴上曲柄不平衡部 分的质量分为两部分:

(1)曲柄销部分:

图1-10 单曲拐的旋转惯性力

Prxmqxr2 (1-28)

(r为曲柄半径)

(2)曲柄臂部分: Prbmqbb2 (1-29)

( b 为曲柄臂质心至曲轴轴线的垂直距离)

整个曲拐的旋转惯性力就是:

P rq P rx 2 P rb r2 m q x2 m qbrb

由式(1-3)知:

arc s i(n1-12)

极值: e arcsin角速度: l Nhomakorabead

dt

cos cos

cos 1 2 sin 2

1 (1-13)

2

角速度极值:le

角加速度:l d d l t c s i o n d d s tc o c s s2 o i n s d d t

1.2.2.3 连杆的惯性力

内燃机构造及原理.pdf

4)大头孔钻有喷孔的,其孔必须对准主承压面 以保证润滑。

第四节 曲轴飞轮组

组成:由曲轴和飞轮以及其它不同功用的零件和附件组 成。

一、 曲轴 1、 作用:承受连杆传来的力,并将此力转换成绕其自

身的轴线的力矩。 2、 结构: 1) 前端:正时齿轮、正时链轮、皮带轮端;车用发动

机还装有曲轴扭转减震器、启动爪(中、小 发动机)。 2) 后端:飞轮端(功率输出端)。 3) 曲轴轴颈、曲柄(臂)、曲柄销(连杆轴颈)、平 衡重等。

第二次密封:由下窜入背隙的气体压力形成, 加强了第一密封面的密封性。

5、气环的切口形状 四种:1)直切口 2)斜切口

3)搭切口 4)封闭切口 6、常见气环的断面形状 1)矩形断面(气环横剖面为矩形) 结构简单,加工容易,成本较低,报废率 少,贴合性、结合性、磨合性较差,耐磨性也 较差,密封效果不好,泵机油现象严重。(图 2-30) 2)微锥面环 环的磨合性和贴合性大大提高,此环多用在 第二、三道上,起强化密封的作用。

3、材料 常用:铸铝合金(高硅铝合金、铝铜合金)

强化发动机:高级铸铁、耐热钢(主要为了 提高其强度)

新型:金属陶瓷(有组合式的(陶瓷用于活 塞顶部),也有整体式的)

总之,对于转速较高的发动机来说,活塞 材料多选择质量较轻的铝合金;而对于低速 机,现在多用灰铸铁。

4、加工制造方法 1)铸造 2)锻造 3)液态模锻 5、结构 1)顶部: 汽油机:二冲程机多用凸顶活塞,其它汽油机

A、原因 (图2-20)

A)沿活塞销的方向,金属量较多,所以在其受 热膨胀后,此处的膨胀量就最大。

B)在受到气缸内气体燃烧后产生的气压力的 作用后,使活塞顶部在销座跨度内发生弯 曲变形。

C)气缸壁对活塞的侧压力作用,引起活塞变 形也沿活塞销的轴线方向。

第四节 曲轴飞轮组

组成:由曲轴和飞轮以及其它不同功用的零件和附件组 成。

一、 曲轴 1、 作用:承受连杆传来的力,并将此力转换成绕其自

身的轴线的力矩。 2、 结构: 1) 前端:正时齿轮、正时链轮、皮带轮端;车用发动

机还装有曲轴扭转减震器、启动爪(中、小 发动机)。 2) 后端:飞轮端(功率输出端)。 3) 曲轴轴颈、曲柄(臂)、曲柄销(连杆轴颈)、平 衡重等。

第二次密封:由下窜入背隙的气体压力形成, 加强了第一密封面的密封性。

5、气环的切口形状 四种:1)直切口 2)斜切口

3)搭切口 4)封闭切口 6、常见气环的断面形状 1)矩形断面(气环横剖面为矩形) 结构简单,加工容易,成本较低,报废率 少,贴合性、结合性、磨合性较差,耐磨性也 较差,密封效果不好,泵机油现象严重。(图 2-30) 2)微锥面环 环的磨合性和贴合性大大提高,此环多用在 第二、三道上,起强化密封的作用。

3、材料 常用:铸铝合金(高硅铝合金、铝铜合金)

强化发动机:高级铸铁、耐热钢(主要为了 提高其强度)

新型:金属陶瓷(有组合式的(陶瓷用于活 塞顶部),也有整体式的)

总之,对于转速较高的发动机来说,活塞 材料多选择质量较轻的铝合金;而对于低速 机,现在多用灰铸铁。

4、加工制造方法 1)铸造 2)锻造 3)液态模锻 5、结构 1)顶部: 汽油机:二冲程机多用凸顶活塞,其它汽油机

A、原因 (图2-20)

A)沿活塞销的方向,金属量较多,所以在其受 热膨胀后,此处的膨胀量就最大。

B)在受到气缸内气体燃烧后产生的气压力的 作用后,使活塞顶部在销座跨度内发生弯 曲变形。

C)气缸壁对活塞的侧压力作用,引起活塞变 形也沿活塞销的轴线方向。

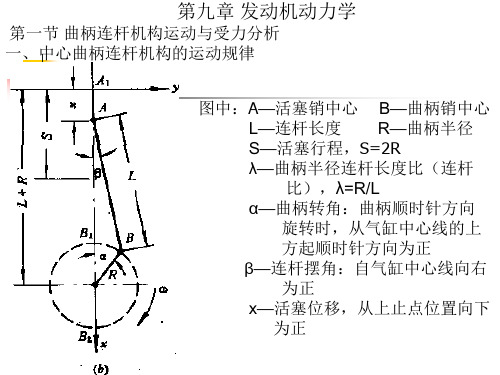

第九章-曲柄连杆机构动力学分析

max

Pj m j a m j R 2 cos m j R 2 cos2 PjI PjII

(2)、旋转惯性力Fr=mrRω2 2、沿气缸中心线的总作用力F 总作用力F是缸内气体作用力Fg与往复惯性力的代数和 F=Fg+Fj 气体作用力 D 2 Fg p g - p? g 4

1、活塞位移x:

x ( L R) ( L cos R cos )

2 2

R(1 cos ) L(1 1 sin )

(精确式)

R x R(1 cos ) (1 cos 2 ) x I x II (近似式) 4

近似式与精确式相比误差很小,如当λ =1/3.5时,曲柄转角为 90度时误差为最大,在0.003R左右,此精度在工程上已足够。

பைடு நூலகம்

(精确式)

1 2 L sin 1 1 3 cos2 (近似式) 2

2

在α =90º 或270º 时达到极值:

Le

2 (1 2 )1 / 2

(精确式)

1 (近似式) 2 摆动角速度和角加速度精确式中分母均近似等于 1 ,因此两者均 随α 近似按简谐规律变化。

L L 1 m j m p m 1 m p m l L 作旋转运动的不平衡质量mr,包括曲柄换算质量mk和连杆换算

L1 mr mk m 2 mk1 2mk 2 mL R L

到大头中心的质量m2,集中作用于曲柄销中心,即

三、曲柄连杆机构作用力和力矩 1、惯性力 、 (1)旋转惯性力 (1)、 往复惯性力

2、活塞速度:

sin( ) v R cos

Pj m j a m j R 2 cos m j R 2 cos2 PjI PjII

(2)、旋转惯性力Fr=mrRω2 2、沿气缸中心线的总作用力F 总作用力F是缸内气体作用力Fg与往复惯性力的代数和 F=Fg+Fj 气体作用力 D 2 Fg p g - p? g 4

1、活塞位移x:

x ( L R) ( L cos R cos )

2 2

R(1 cos ) L(1 1 sin )

(精确式)

R x R(1 cos ) (1 cos 2 ) x I x II (近似式) 4

近似式与精确式相比误差很小,如当λ =1/3.5时,曲柄转角为 90度时误差为最大,在0.003R左右,此精度在工程上已足够。

பைடு நூலகம்

(精确式)

1 2 L sin 1 1 3 cos2 (近似式) 2

2

在α =90º 或270º 时达到极值:

Le

2 (1 2 )1 / 2

(精确式)

1 (近似式) 2 摆动角速度和角加速度精确式中分母均近似等于 1 ,因此两者均 随α 近似按简谐规律变化。

L L 1 m j m p m 1 m p m l L 作旋转运动的不平衡质量mr,包括曲柄换算质量mk和连杆换算

L1 mr mk m 2 mk1 2mk 2 mL R L

到大头中心的质量m2,集中作用于曲柄销中心,即

三、曲柄连杆机构作用力和力矩 1、惯性力 、 (1)旋转惯性力 (1)、 往复惯性力

2、活塞速度:

sin( ) v R cos

汽车构造课件第二章曲柄连杆机构

曲柄连杆机构的优 化设计

提高发动机的输 出功率

降低发动机的燃 油消耗

提高发动机的可 靠性和耐用性

降低发动机的噪 声和振动

提高发动机的环 保性能

提高发动机的经 济性

优化曲柄连杆机构的设计参数,如曲柄半径、连杆长度等 采用先进的材料和制造工艺,提高曲柄连杆机构的强度和耐磨性 优化曲柄连杆机构的运动轨迹,提高发动机的输出功率和燃油经济性

汽车构造课件第二章 曲柄连杆机构

汇报人:PPT

目录

添加目录标题

曲柄连杆机构概述

曲柄连杆机构的运 动学分析

曲柄连杆机构的受 力分析

曲柄连杆机构的优 化设计

曲柄连杆机构的故 障诊断与维护

添加章节标题

曲柄连杆机构概述

连接发动机曲 轴和活塞,实

现动力传递

控制活塞往复 运动,实现发

动机做功

调节发动机转 速和扭矩,实 现发动机性能

06

曲柄连杆机构的受力平衡条件是保证发动机正常工作的重要因素 曲柄连杆机构的受力平衡条件主要包括曲柄、连杆、活塞等部件的受力平衡 曲柄连杆机构的受力平衡条件需要满足力矩平衡、力平衡和位移平衡等条件 曲柄连杆机构的受力平衡条件可以通过计算和实验方法进行验证和优化

静力分析:分析曲柄连杆机构在静止状态下的受力情况 动力分析:分析曲柄连杆机构在运动状态下的受力情况 应力分析:分析曲柄连杆机构在受力状态下的应力分布 疲劳分析:分析曲柄连杆机构在长期受力状态下的疲劳寿命 振动分析:分析曲柄连杆机构在振动状态下的受力情况 热力分析:分析曲柄连杆机构在受热状态下的受力情况

优化

保护发动机, 防止活塞撞击 缸壁,延长发

动机寿命

曲柄:连接活塞连杆,传递动力 连杆:连接活塞和曲柄,传递动力 活塞:在气缸内上下运动,压缩气体

课题二 曲柄连杆机构

曲轴箱:气缸体下部用来安装曲轴的部位。 曲轴箱:气缸体下部用来安装曲轴的部位。 • 上曲轴箱与气缸体铸成一体, 上曲轴箱与气缸体铸成一体, • 下曲轴箱用来贮存润滑油,并封闭上曲轴箱, 下曲轴箱用来贮存润滑油,并封闭上曲轴箱, 故又称为油底壳。 故又称为油底壳。

气缸体 机体组主要组成: 机体组主要组成: 曲轴箱(油底壳) 曲轴箱(油底壳) 气缸盖、 气缸盖、气缸垫 发动机的支承

一、汽缸体与曲轴箱

• 1.结构形式与功用 • 气缸体是汽缸的壳体,曲轴箱是曲轴作旋转运动 的壳体,油底壳三者组成了柴油机的壳体 。 • 结构形式:整体式 分体式 • 整体式是将汽缸体与曲轴箱铸造一体,称为汽缸 体。常用于水冷式柴油机(如图1—2--3 • 分体式是将气缸体与曲轴箱分开铸造,用螺栓连 接起来。常用于风冷式柴油机(如图1--2--4

曲柄连杆机构由以下三部分组成 组成

• 1、机体组(主要包括汽缸 、机体组 主要包括汽缸 曲轴箱、油底壳、 体、曲轴箱、油底壳、汽 缸套、 缸套、汽缸盖和汽缸垫等 不动件) 不动件 • • • 2、活塞连杆组 、活塞连杆组—— • • • 3、曲轴飞轮组(主要包 、曲轴飞轮组( 括曲轴、 括曲轴、飞轮和扭转减震 器等机件) 器等机件)

四、发动机支承

• 1、三点支承 、 • 前二后一 • 前二 发动机 • 后一 变速箱处 • 前一后二 均为发动机 • 2、四点支承 、 • 前二后二 发动机在车架上采用弹性支承, 发动机在车架上采用弹性支承,并设有纵向拉杆以防止 制动、 制动、加速的纵向位移

机体组的检修

运动及受力分析

气体压力 侧压力

无效扭矩 有效力

有效扭矩

结论:运动件受力周期性变化,曲轴受扭矩、弯矩,元件磨损不均匀。

第二节、机体组

曲柄连杆机构受力分析

多缸发动机曲轴的输出扭矩最大值∑Mmax一般 发生在位于曲轴中间的各个主轴颈(而不是靠近功 率输出端的主轴颈上)

.

25

扭矩不均匀度μ 扭矩不均匀度用来评价发动机曲轴输出扭矩变 化的均匀程度。通常按发动机的最大功率工况计算。

∑Mmax-∑Mmin μ= ————————

∑Mm ∑Mmax、∑Mmin 、∑Mm 为输出扭矩的最大、最小和 平均值。

根椐各种曲轴转角时的每个主轴颈上的累计扭

矩值,即可确定受力情况最为严重的曲柄及其所位

于的曲轴转角。

.

23

3.发动机指示功率和平均指示压力

.

24

计算精度的判断:

根据发动机曲轴的输出扭矩曲线得到的平均扭 矩∑Mm应于公式∑Mm=9549.3Pi/n得到的平均扭矩 值之误差不得大于±2%。Ni为工作过程计算得到的 指.

11

.

12

第二节 曲柄连杆机构上的作用力 一、气体压力

.

13

二、惯性力

.

14

1.往复惯性力

2.旋转惯性力

.

15

.

16

.

17

三、作用在曲柄连杆机构上的力

.

18

.

19

.

20

四、发动机的扭矩 1.单缸扭矩

发动机的翻倒力矩M’

.

21

2.多缸机扭矩、各主轴颈和曲柄销扭矩

知道了单缸扭短在一个循环的变化规律,考虑 各缸的着火间隔角将各缸扭矩作移相叠加就得多缸 扭矩。

.

22

多缸发动机曲轴的输出扭矩。

多缸发动机各个缸的工作情况稍有不同,但可

近似地用其中一个气缸的扭矩曲线来求多发动机的 合成扭矩曲线。

先在一个循环周期内绘制第一缸的扭矩曲线, 再按发火相位差绘制第2、3、......缸的扭 矩曲线,并放在第一缸的扭矩曲线与之相应的曲轴 转角的位置,然后求出同一曲轴转角的各个气缸的 扭矩曲线纵坐标的代数和,即得到多缸发动机的合 成扭矩。

.

25

扭矩不均匀度μ 扭矩不均匀度用来评价发动机曲轴输出扭矩变 化的均匀程度。通常按发动机的最大功率工况计算。

∑Mmax-∑Mmin μ= ————————

∑Mm ∑Mmax、∑Mmin 、∑Mm 为输出扭矩的最大、最小和 平均值。

根椐各种曲轴转角时的每个主轴颈上的累计扭

矩值,即可确定受力情况最为严重的曲柄及其所位

于的曲轴转角。

.

23

3.发动机指示功率和平均指示压力

.

24

计算精度的判断:

根据发动机曲轴的输出扭矩曲线得到的平均扭 矩∑Mm应于公式∑Mm=9549.3Pi/n得到的平均扭矩 值之误差不得大于±2%。Ni为工作过程计算得到的 指.

11

.

12

第二节 曲柄连杆机构上的作用力 一、气体压力

.

13

二、惯性力

.

14

1.往复惯性力

2.旋转惯性力

.

15

.

16

.

17

三、作用在曲柄连杆机构上的力

.

18

.

19

.

20

四、发动机的扭矩 1.单缸扭矩

发动机的翻倒力矩M’

.

21

2.多缸机扭矩、各主轴颈和曲柄销扭矩

知道了单缸扭短在一个循环的变化规律,考虑 各缸的着火间隔角将各缸扭矩作移相叠加就得多缸 扭矩。

.

22

多缸发动机曲轴的输出扭矩。

多缸发动机各个缸的工作情况稍有不同,但可

近似地用其中一个气缸的扭矩曲线来求多发动机的 合成扭矩曲线。

先在一个循环周期内绘制第一缸的扭矩曲线, 再按发火相位差绘制第2、3、......缸的扭 矩曲线,并放在第一缸的扭矩曲线与之相应的曲轴 转角的位置,然后求出同一曲轴转角的各个气缸的 扭矩曲线纵坐标的代数和,即得到多缸发动机的合 成扭矩。

第2章曲柄连杆机构

上一页 返回

2.3机体组

2.3.1汽缸体

1.汽缸体的结构形式 水冷发动机的汽缸体和曲轴箱通常铸成一体,可称为汽缸体

一曲轴箱,也可简称为汽缸体。汽缸体上半部有一个或若十个为 活塞在其中运动导向的圆柱形空腔,称为汽缸;下半部为支承曲轴 的曲轴箱,其内腔为曲轴运动的空间。作为发动机各个机构和系 统的装配基体,汽缸体本身应具有足够的刚度和强度。其具体结 构形式分为三种,如图2-4所示。

汽缸套有干式和湿式两种,如图2-10所示。

上一页 下一页 返回

2.3机体组

2.3.2汽缸盖与汽缸衬垫

1.汽缸盖 汽缸盖的主要功用是密封汽缸上部,并与活塞顶部和汽缸一

起形成燃烧室。同时,汽缸盖也为其他零部件提供安装位置。汽 缸盖的燃烧室一侧直接受到高温、高压燃气的作用。在承受热负 荷时,由于形状复杂,冷却不均匀,各部分温差大,特别是在进、 排气门口之间以及进、排气门口与汽油机的火花塞之间(或进、排 气门)与柴油机的喷油器之间的所谓“鼻梁区”,热应力很高,是 容易出现裂纹损坏的部位;而汽缸盖在机械负荷和热负荷作用下产 生的变形会导致进、排气门密封被破坏和汽缸盖密封(气封、水封、 油封)被破坏,影响发动机的动力性、经济性和工作可靠性。因此, 要求汽缸盖应具有足够的强度和刚度。

下一页 返回

2.5曲轴飞轮组

按照曲轴的主轴颈数,可以把曲轴分为全支承曲轴和非全支 承曲轴两种。在相邻的两个曲拐之间,都设置一个主轴颈的曲轴, 称为全支承曲轴;否则称为非全支承曲轴。

因此,直列发动机的全支承曲轴,其主轴颈的总数(包括曲轴 前端和后端的主轴颈)比汽缸数多一个;V形发动机的全支承曲轴, 其主轴颈的总数比汽缸数的一半多一个。全支承曲轴的优点是可 以提高曲轴的刚度和恋曲强度,并目可减轻主轴承的载荷。其缺 点是曲轴的加工表面增多,主轴承增多,使机体加长。这两种形 式的曲轴均可用于汽油机,但柴油机多采用全支承曲轴,这是因 为其载荷较大的缘故。

2.3机体组

2.3.1汽缸体

1.汽缸体的结构形式 水冷发动机的汽缸体和曲轴箱通常铸成一体,可称为汽缸体

一曲轴箱,也可简称为汽缸体。汽缸体上半部有一个或若十个为 活塞在其中运动导向的圆柱形空腔,称为汽缸;下半部为支承曲轴 的曲轴箱,其内腔为曲轴运动的空间。作为发动机各个机构和系 统的装配基体,汽缸体本身应具有足够的刚度和强度。其具体结 构形式分为三种,如图2-4所示。

汽缸套有干式和湿式两种,如图2-10所示。

上一页 下一页 返回

2.3机体组

2.3.2汽缸盖与汽缸衬垫

1.汽缸盖 汽缸盖的主要功用是密封汽缸上部,并与活塞顶部和汽缸一

起形成燃烧室。同时,汽缸盖也为其他零部件提供安装位置。汽 缸盖的燃烧室一侧直接受到高温、高压燃气的作用。在承受热负 荷时,由于形状复杂,冷却不均匀,各部分温差大,特别是在进、 排气门口之间以及进、排气门口与汽油机的火花塞之间(或进、排 气门)与柴油机的喷油器之间的所谓“鼻梁区”,热应力很高,是 容易出现裂纹损坏的部位;而汽缸盖在机械负荷和热负荷作用下产 生的变形会导致进、排气门密封被破坏和汽缸盖密封(气封、水封、 油封)被破坏,影响发动机的动力性、经济性和工作可靠性。因此, 要求汽缸盖应具有足够的强度和刚度。

下一页 返回

2.5曲轴飞轮组

按照曲轴的主轴颈数,可以把曲轴分为全支承曲轴和非全支 承曲轴两种。在相邻的两个曲拐之间,都设置一个主轴颈的曲轴, 称为全支承曲轴;否则称为非全支承曲轴。

因此,直列发动机的全支承曲轴,其主轴颈的总数(包括曲轴 前端和后端的主轴颈)比汽缸数多一个;V形发动机的全支承曲轴, 其主轴颈的总数比汽缸数的一半多一个。全支承曲轴的优点是可 以提高曲轴的刚度和恋曲强度,并目可减轻主轴承的载荷。其缺 点是曲轴的加工表面增多,主轴承增多,使机体加长。这两种形 式的曲轴均可用于汽油机,但柴油机多采用全支承曲轴,这是因 为其载荷较大的缘故。

曲柄连杆机构

一、概述

(一)曲柄连杆机构组成

曲柄连杆机构由机体组、活塞连杆组及曲轴飞轮组组成。

(二)曲柄连杆机构的工作条件与受力分析

1.功用:将燃料燃烧时产生的热能转变为活塞往复运动的机械能,再转变为曲轴旋转运动而对外输出动力。

2.曲柄连杆机构的组成

(1)机体组:由气缸体、气缸套、气缸垫、气缸盖和油底壳等不动件组成。

(2)活塞连杆组:由活塞、活塞环、活塞销和连杆运动件组成。

(3)曲轴飞轮组:由曲轴、飞轮、扭转减震器等组成。

3.受力分析

曲柄连杆机构受的力主要有气压力,往复惯性力,旋转离心力和摩擦力。

(1)气压力F p:气压力的集中力分解为F p1和F p2,F p1称侧压力,它使活塞的一个侧面压向气缸壁,造成该侧磨损严重;F p1经连杆传给曲柄销,分解为F R和

F

S ,F R使曲轴主轴颈处受压,F S为周向产生转矩的力。

(2)往复惯性力F j:活塞在上半行程时,惯性力都向上,下半行程时,惯性力都向下。

在上下止点活塞运动方向改变,速度为零,加速度最大,惯性力也最大;在行程中部附近,活塞运动速度最大,加速度为零,惯性力也等于零。

(3)离心惯性力F c:旋转机件的圆周运动产生离心惯性力,方向背离曲轴中心向外。

离心力加速轴承与周颈的磨损,也引起发动机振动而传到机体外。

(4)摩擦力:指相互运动件之间的摩擦力,它是造成配合表面磨损的根源。

曲柄连杆机构受力分析

(1)沿气缸轴线作直线往复运动

(2)均匀转动的曲拐 (3)平面运动的连杆组

5

2. 连杆的质量换算

二质量系统

三质量系统

6

二质量系统

m1 ml (l l ) / l

m2 ml l / l

等效原则:

•质量相等 •质心重合 •转动惯量相等

7

3.往复质量和往复惯性力

(1)往复运动质量

mj mp m1

第二节 曲柄连杆机构受力分析

一、气体作用力

二、惯性力

三、零件的受力分析

1一、气体作Βιβλιοθήκη 力1、气体作用力pg

Fg

D

4

2

( pg p )

'

p′

2

一、气体作用力

2、缸内压力

3

二、惯性力

曲柄连杆机构的运动及质量换算 往复惯性力 旋转惯性力

4

1.曲柄连杆机构的运动

曲柄连杆机构的所有运动零件可分为三组:

10

2、连杆小头受力分析

FC Ftg

F F1 cos

侧推力:

F1

F cos

连杆力:

11

3、曲柄销受力分析

切向力 :

F F1' sin( ) F sin( ) cos

F1

F cos

法向力:

Fn F1' cos( ) F cos( ) cos

12

4、发动机的转矩

Fr sin( ) T F r cos

13

5、倾覆力矩

Tk Fc h T

r sin( ) sin h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F (i+1) Qy

F (i) Qy F (i+1) Qx

F (i) rq

yZ

F (i+1) rq

第 i 曲拐

l(i)

b

l(i)

a

l(i)

c

注:建立固定于第一曲拐的坐标系,Ψi 、Ψi+1分别为 第 i 、i+1曲拐对第一曲拐的方向角,顺旋转方向计。

第 i+1曲拐

l (i+1)

b

l (i+1)

a

l (i+1)

FQy

yQ Fl

曲柄连杆机构中的力和力矩

—单缸机曲轴受力分析和主轴承载荷(1)

假设

单缸机曲轴为简支梁,支点在前后主轴颈的中央截面处; 忽略曲轴、飞轮重量

lb

la

lc

lb

la

lc

曲柄连杆机构中的力和力矩

—单缸机曲轴受力分析和主轴承载荷(2)

单缸机曲轴所受外力

连杆大头对曲柄销的作用力 FQ ,

⎫ ⎬ ⎭

FC

xC FZx

φ

xZ

FZ

yC

FZy FCx

yZ

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(1)

多缸机曲轴受力情况分析

每个曲柄销上都作用着 FQ ,同一 时刻作用在各曲柄销上的 FQ 不同;

设各缸工作过程、曲柄连杆机构尺寸、 质量完全相同;

设第 i 缸比第1缸发火超前 θi 曲轴转

用两个分力 FQx 、FQy 表示;

Frq FQx xZb

xZa

FZax

MR

FQy

被驱动轴系的旋转阻力矩 M R ,

FZbx

包括摩擦阻力矩和驱动附件的力矩;

前后主轴承支承力,分别用一对分 力FZbx FZby 、FZax FZay 表示(注意

FZby

坐标系:xZ 轴在曲拐平面内);

Frp

FZay yZa

i +1

+

F (i+1) Qy

cosψ

i +1

]la(i+1)

/

l (i+1) c

若有平衡重,还应计入平衡重的惯性力。 可利用前面公式,算出主轴承负荷。

曲柄连杆机构中的力和力矩

—轴颈和轴承载荷的极坐标图(1)

前面所讲曲柄连杆机构中的力和力矩均随发动机曲轴转 角而作周期性变化。

作用在连杆轴承( FL )、曲柄销( FQ )、主轴颈 ( FZ )、主轴承( FC )的力大小、方向都变。

汽车发动机设计

(2)

赵雨东

清华大学汽车工程系

Mercedes-Benz SLR Mclaren

主要内容

曲轴连杆机构的运动与受力分析 发动机的平衡性分析与平衡措施 曲轴轴系的扭转振动 汽车发动机总体设计 连杆 活塞 曲轴 轴承 机体 气门机构

发动机动力学 发动机总体设计

−

2Frp )la

/ lc

⎫ ⎪ ⎬

FZbx

FZay yZa

FZb

=

(

F2 Zbx

+

F2 Zby

)1

/

2

⎪ ⎭

FZax FZay

= −(FQx + Frq = −FQylb / lc

− 2Frp )lb

/

l

c

⎫ ⎪

⎬

FZa

=

(

F2 Zax

+

F2 Zay

)1/

2

⎪ ⎭

FZby

Frp

lb

yZb Frp

la

建立连杆坐标 xL y(L 大头中心为原点)

FLx = Fl − FrlB cos(α + β ) FLy = −FrlB sin(α + β )

⎫ ⎪ ⎬

FL = (FL2x + FL2y )1/ 2

⎪⎭

Fl

FLx

FL FLy

FrlB yL

Fl

曲柄连杆机构中的力和力矩

—连杆和曲柄销受力分析(4)

c

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(5)

根据各曲拐静力平衡条件 ,有

F (i) Zax

=

−[(

F (i) Qx

+

F (i rq

)

)

cosψ

i

−

F (i) Qy

sinψ i ]lb(i)

/ lc(i)

F (i) Zay

=

−[(

F (i) Qx

+

F (i rq

)

)

sinψ

i

+

,加平衡重后

载荷 F (1,2) Z(ϕFra bibliotek)(2),平衡重

引起的对主轴颈作用

力FZp(2) ,则

F = F + F (1,2) Z(ϕ )(2)

(1,2) Z(ϕ )(1)

Zp(2)

四冲程六缸机第二主轴颈

四冲程六缸机第二主轴颈

曲柄连杆机构中的力和力矩

—轴颈和轴承载荷的极坐标图(5)

主轴承载荷

加平衡重后,主轴承平 均载荷也降低;

随惯性力减小,气体作 用力的影响加大,主轴 承上、下两半部的载荷 量差别加大,不利于轴 承抗疲劳。

曲轴有变形,与受力大 小、刚度有关;

主轴颈的支承-主轴承 和主轴承座有变形,与 受力大小有关;

实际主轴颈、主轴承有 不同轴度,对主轴颈载 荷有影响。

在初始设计阶段-截断简支梁法 -假定

每一个曲拐都是沿前、后两主轴颈 的中央截面断开并且支承在截断处 的简支梁;

要计算第 i 缸和第 i+1 缸间主轴颈

由于连杆大头惯性力的作用,曲柄销面向曲 轴轴线的半园表面载荷量大;

特殊点B; 载荷极坐标图随发动机工况变化:缸内压力、

转速(旋转惯性力);

一般第三象限载荷量最大,第一象限载荷量 最小(开油孔)

曲柄连杆机构中的力和力矩

—轴颈和轴承载荷的极坐标图(3)

连杆轴承载荷

轴承表面载荷量相 对均匀,但仍然上 部较大。

多缸机

每缸曲柄连杆机构作用 力、缸内气体作用力, 发动机支撑力

Fg Fc

Fr

ω Fc'*

F g

+

Fj

曲柄连杆机构中的力和力矩

—活塞和活塞销受力分析(1)

活塞受外力

气体作用力 Fg

Fg

缸筒侧向力 Fc′

活塞销对销孔作用力的合力 FH'

Fjh

此三力与活塞惯性力 Fjh 构 成平衡力系,有(向量关系)

角,则第一曲拐转角为φ ,而曲柄销

受力为 、 F (1) Qx

=

FQx(ϕ )

F (1) Qy

=

FQy(ϕ )

时,第 i曲拐转角 (ϕ + θi ) ,曲柄 销受力

F = F (i)

Qx

Qx(ϕ +θi )

F = F (i)

Qy

Qy(ϕ +θi )

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(2)

的载荷,只须将第 i 个曲拐的后支

承力

F (i) Za

和第 i+1曲拐的前支承力

F (i+1) Zb

相加即可。

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(4)

xZ

F (i+1) Zby

F (i+1) Zbx

1 F (i) Zax

ω

Ψi

F (i) Qx

i

F (i) Zay

Ψi+1 i+1

FH′ = −(Fc′ + Fg + Fjh )

Fc′

FH'

Fjh = −mh j, mh 包括活塞、 活塞环、活塞销卡环

曲柄连杆机构中的力和力矩

—活塞和活塞销受力分析(2)

活塞销受外力

活塞销座的作用力 FH 连杆小头作用力 FA' 此二力与活塞销惯性力 Fjhx 构成平衡力系 (向量关系)

Fjhz FA = Fc′ + Fg + Fjhz

Fg

Fjhz + FjlA = Fj

FA + FjlA = Fc′ + Fg + Fj = Fl

FA FrlB

FL

曲柄连杆机构中的力和力矩

—连杆和曲柄销受力分析(3)

xL

所以,连杆的平衡力系变为

Fl

FL

FrlB

FL = −(Fl + FrB )

Fc

和 Fn

Ft*

可以合成为 Fl*

Fr

Fn

Ft*

Fl*

曲柄连杆机构中的力和力矩

—单元曲柄连杆机构对机体的作用力(3)

Fl*

分解为

Fc'*

和

F g

+

Fj

,所以,单元

曲柄连杆机构对机体作用力为

主轴承 Fc'*

F g

+

Fj

Fr

缸筒 Fc

翻到力矩 M f

Fc

Mf

Mf = Fc (r cosα + l cos β ) = Fc (cosα + cos β / λ)r

第1缸

第i缸

曲拐转角

0

φ

θi φ+θi

曲柄销受力

FQx(ϕ ) FQy(ϕ )

FQx(ϕ +θi ) FQy(ϕ +θi )

F (i) Qy F (i+1) Qx

F (i) rq

yZ

F (i+1) rq

第 i 曲拐

l(i)

b

l(i)

a

l(i)

c

注:建立固定于第一曲拐的坐标系,Ψi 、Ψi+1分别为 第 i 、i+1曲拐对第一曲拐的方向角,顺旋转方向计。

第 i+1曲拐

l (i+1)

b

l (i+1)

a

l (i+1)

FQy

yQ Fl

曲柄连杆机构中的力和力矩

—单缸机曲轴受力分析和主轴承载荷(1)

假设

单缸机曲轴为简支梁,支点在前后主轴颈的中央截面处; 忽略曲轴、飞轮重量

lb

la

lc

lb

la

lc

曲柄连杆机构中的力和力矩

—单缸机曲轴受力分析和主轴承载荷(2)

单缸机曲轴所受外力

连杆大头对曲柄销的作用力 FQ ,

⎫ ⎬ ⎭

FC

xC FZx

φ

xZ

FZ

yC

FZy FCx

yZ

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(1)

多缸机曲轴受力情况分析

每个曲柄销上都作用着 FQ ,同一 时刻作用在各曲柄销上的 FQ 不同;

设各缸工作过程、曲柄连杆机构尺寸、 质量完全相同;

设第 i 缸比第1缸发火超前 θi 曲轴转

用两个分力 FQx 、FQy 表示;

Frq FQx xZb

xZa

FZax

MR

FQy

被驱动轴系的旋转阻力矩 M R ,

FZbx

包括摩擦阻力矩和驱动附件的力矩;

前后主轴承支承力,分别用一对分 力FZbx FZby 、FZax FZay 表示(注意

FZby

坐标系:xZ 轴在曲拐平面内);

Frp

FZay yZa

i +1

+

F (i+1) Qy

cosψ

i +1

]la(i+1)

/

l (i+1) c

若有平衡重,还应计入平衡重的惯性力。 可利用前面公式,算出主轴承负荷。

曲柄连杆机构中的力和力矩

—轴颈和轴承载荷的极坐标图(1)

前面所讲曲柄连杆机构中的力和力矩均随发动机曲轴转 角而作周期性变化。

作用在连杆轴承( FL )、曲柄销( FQ )、主轴颈 ( FZ )、主轴承( FC )的力大小、方向都变。

汽车发动机设计

(2)

赵雨东

清华大学汽车工程系

Mercedes-Benz SLR Mclaren

主要内容

曲轴连杆机构的运动与受力分析 发动机的平衡性分析与平衡措施 曲轴轴系的扭转振动 汽车发动机总体设计 连杆 活塞 曲轴 轴承 机体 气门机构

发动机动力学 发动机总体设计

−

2Frp )la

/ lc

⎫ ⎪ ⎬

FZbx

FZay yZa

FZb

=

(

F2 Zbx

+

F2 Zby

)1

/

2

⎪ ⎭

FZax FZay

= −(FQx + Frq = −FQylb / lc

− 2Frp )lb

/

l

c

⎫ ⎪

⎬

FZa

=

(

F2 Zax

+

F2 Zay

)1/

2

⎪ ⎭

FZby

Frp

lb

yZb Frp

la

建立连杆坐标 xL y(L 大头中心为原点)

FLx = Fl − FrlB cos(α + β ) FLy = −FrlB sin(α + β )

⎫ ⎪ ⎬

FL = (FL2x + FL2y )1/ 2

⎪⎭

Fl

FLx

FL FLy

FrlB yL

Fl

曲柄连杆机构中的力和力矩

—连杆和曲柄销受力分析(4)

c

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(5)

根据各曲拐静力平衡条件 ,有

F (i) Zax

=

−[(

F (i) Qx

+

F (i rq

)

)

cosψ

i

−

F (i) Qy

sinψ i ]lb(i)

/ lc(i)

F (i) Zay

=

−[(

F (i) Qx

+

F (i rq

)

)

sinψ

i

+

,加平衡重后

载荷 F (1,2) Z(ϕFra bibliotek)(2),平衡重

引起的对主轴颈作用

力FZp(2) ,则

F = F + F (1,2) Z(ϕ )(2)

(1,2) Z(ϕ )(1)

Zp(2)

四冲程六缸机第二主轴颈

四冲程六缸机第二主轴颈

曲柄连杆机构中的力和力矩

—轴颈和轴承载荷的极坐标图(5)

主轴承载荷

加平衡重后,主轴承平 均载荷也降低;

随惯性力减小,气体作 用力的影响加大,主轴 承上、下两半部的载荷 量差别加大,不利于轴 承抗疲劳。

曲轴有变形,与受力大 小、刚度有关;

主轴颈的支承-主轴承 和主轴承座有变形,与 受力大小有关;

实际主轴颈、主轴承有 不同轴度,对主轴颈载 荷有影响。

在初始设计阶段-截断简支梁法 -假定

每一个曲拐都是沿前、后两主轴颈 的中央截面断开并且支承在截断处 的简支梁;

要计算第 i 缸和第 i+1 缸间主轴颈

由于连杆大头惯性力的作用,曲柄销面向曲 轴轴线的半园表面载荷量大;

特殊点B; 载荷极坐标图随发动机工况变化:缸内压力、

转速(旋转惯性力);

一般第三象限载荷量最大,第一象限载荷量 最小(开油孔)

曲柄连杆机构中的力和力矩

—轴颈和轴承载荷的极坐标图(3)

连杆轴承载荷

轴承表面载荷量相 对均匀,但仍然上 部较大。

多缸机

每缸曲柄连杆机构作用 力、缸内气体作用力, 发动机支撑力

Fg Fc

Fr

ω Fc'*

F g

+

Fj

曲柄连杆机构中的力和力矩

—活塞和活塞销受力分析(1)

活塞受外力

气体作用力 Fg

Fg

缸筒侧向力 Fc′

活塞销对销孔作用力的合力 FH'

Fjh

此三力与活塞惯性力 Fjh 构 成平衡力系,有(向量关系)

角,则第一曲拐转角为φ ,而曲柄销

受力为 、 F (1) Qx

=

FQx(ϕ )

F (1) Qy

=

FQy(ϕ )

时,第 i曲拐转角 (ϕ + θi ) ,曲柄 销受力

F = F (i)

Qx

Qx(ϕ +θi )

F = F (i)

Qy

Qy(ϕ +θi )

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(2)

的载荷,只须将第 i 个曲拐的后支

承力

F (i) Za

和第 i+1曲拐的前支承力

F (i+1) Zb

相加即可。

曲柄连杆机构中的力和力矩

—多缸机曲轴主轴颈和主轴承载荷(4)

xZ

F (i+1) Zby

F (i+1) Zbx

1 F (i) Zax

ω

Ψi

F (i) Qx

i

F (i) Zay

Ψi+1 i+1

FH′ = −(Fc′ + Fg + Fjh )

Fc′

FH'

Fjh = −mh j, mh 包括活塞、 活塞环、活塞销卡环

曲柄连杆机构中的力和力矩

—活塞和活塞销受力分析(2)

活塞销受外力

活塞销座的作用力 FH 连杆小头作用力 FA' 此二力与活塞销惯性力 Fjhx 构成平衡力系 (向量关系)

Fjhz FA = Fc′ + Fg + Fjhz

Fg

Fjhz + FjlA = Fj

FA + FjlA = Fc′ + Fg + Fj = Fl

FA FrlB

FL

曲柄连杆机构中的力和力矩

—连杆和曲柄销受力分析(3)

xL

所以,连杆的平衡力系变为

Fl

FL

FrlB

FL = −(Fl + FrB )

Fc

和 Fn

Ft*

可以合成为 Fl*

Fr

Fn

Ft*

Fl*

曲柄连杆机构中的力和力矩

—单元曲柄连杆机构对机体的作用力(3)

Fl*

分解为

Fc'*

和

F g

+

Fj

,所以,单元

曲柄连杆机构对机体作用力为

主轴承 Fc'*

F g

+

Fj

Fr

缸筒 Fc

翻到力矩 M f

Fc

Mf

Mf = Fc (r cosα + l cos β ) = Fc (cosα + cos β / λ)r

第1缸

第i缸

曲拐转角

0

φ

θi φ+θi

曲柄销受力

FQx(ϕ ) FQy(ϕ )

FQx(ϕ +θi ) FQy(ϕ +θi )