生产车间6S检查评分表

6S稽查评分标准

小计

1.消防通道是否畅通无阻塞、无占用现象?

2.物料摆放离电源、电闸和有泄漏可能的电器具是否有可行的安全距离?

3.危险物品是否有醒目标示和可靠的存放方法及严格的保管、操作规定?

4.电源线、电闸是否有露线芯、凌乱、有无可泄漏电源的隐患?

5.员工有无违反安全操作规定,劳保用品是否按照规定使用? 6.风扇及其它器具有无松脱,货架或物品摆放是否妥当、过高,有无倾倒的危 险? 7.机台上是否有安全操作规范或危险区域警示标牌,员工是否了解?

小计 合计

3 4 3 18分 2 2 2 2 3 2 3 16分 100分

小计 1.工作态度是否端正,有无玩手机、串岗、打瞌睡,离岗有无佩戴离岗证? 2.员工是否正确佩戴厂证、无尘车间有无换脱鞋?

配分 Байду номын сангаас 4 4 4 4

20分 4 4 4 4 4

20分 4 4 4

12分 3 3 3 3 2

14分 4 4

得分

素养

整改事项

素养 安全

3.Lot卡、车间所使用的表单是否整洁?

4.车间员工有无迟到、早退、旷工,管理人员有无给员工开早会、教育培训?

小计 1.作业场所和通道是否清扫干净? 2.机台、设备、工具、空调、风扇、灭火器、灯、凳子、墙台、玻璃是否擦拭干 净? 3.卫生死角或看不见的地方是否清扫?

小计 1.地面是否保持清洁,定期打扫、拖洗? 2.机台、设备是否定期点检和保养、擦拭,有无灰尘? 3.工作台、凳子、玻璃窗、工具、灭火器、灯、空调是否保持清洁? 4.员工的工衣、工鞋、口罩、耳塞是否保持清洁? 5.衣柜、鞋柜、传递窗是否关好并感觉整洁?

部门: 检查者:

生产车间6S管理考核评分细则

生产车间6S管理考核评分细则一、卫生:10分(一)检查内容:1、车间内及责任卫生区是否有果皮、纸屑、朔料袋、烟头等杂物和痰迹、蜘蛛网等有碍观瞻的东西。

2、地面、门窗、水槽、办公桌椅是否清洁、干净。

(二)评分标准:1、发现杂物1件扣1分;发现烟头、痰迹、蜘蛛网1个(处)各扣2分。

2、不清洁干净扣5分。

3、多处或整体不清洁该项0分。

二、劳动纪律:10分(一)检查内容:1、是否有人没按规定穿厂服(或戴识别证);是否有人穿拖鞋、短裤、背心、裙子或赤膊、赤足等。

2、是否有人在车间内大声暄哗、吵闹、戏耍以及聚众交谈。

3、是否有人在车间内做与生产无关的事情:如看书报、打扑克等。

(二)评分标准:1、员工穿拖鞋、未穿厂服等服饰不规范的行为发现1人次扣1分。

2、发现2、3项每项扣2分。

3、在车间内赌博该项零分。

三、现场管理:20分(一)检查内容:1、工作台面上物品是否杂乱,是否有不用或不能用的物料、用品、器具留在生产现场。

2、成品、在制品、不良品、原材料、零配件等是否分开并标示清楚,是否按指定区域堆放,是否堆放整齐、规范。

3、通道是否畅通。

4、是否有配件、工具、胶带等物品掉在地上。

5、模具、车床等设备是否及时保养。

6、现场料架是否整洁、摆放整齐。

7、工装用具是否定位放置,易于取用。

(二)评分标准:1、工作台上杂乱扣3分,台面上有与现生产无关的零配件、现场有不用或不能用的物品每件扣1分。

雨衣(伞)、招把按指定区域放置、油漆桶用完后未及时处理,到处堆放,每个扣1分。

2、未分开存放扣3分,分开存放但标示不清楚扣2分,未按指定区域堆放扣2分,堆放不规范扣2分。

成品推放过高、排列歪斜、各种型号混杂扣3分。

3、通道不畅扣2分。

4、工具、胶带等物品掉在地上每个扣1分。

标准件掉在地上每5个扣1分。

5、未保养扣3分,有保养但不符合要求扣2分。

6、料架、工装用具未按规定放置扣2分。

铁篮、推车、叉车等损坏带病使用,每辆扣3分。

四、生产计划完成:10分(一)检查内容:1、按照“ERP”系统操作、领料生产。

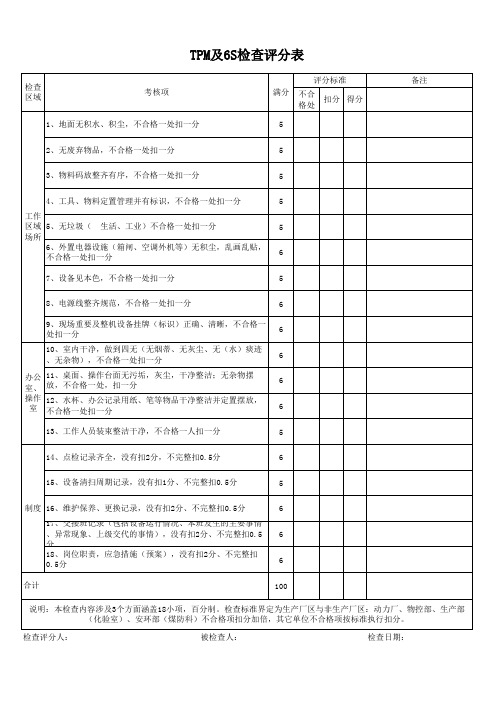

TPM及6S检查评分表

检查 区域 评分标准 考核项 满分 不合 格处 扣分 得分 备注

1、地面无积水、积尘,不合格一处扣一分 2、无废弃物品,不合格一处扣一分 3、物料码放整齐有序,不合格一处扣一分 4、工具、物料定置管理并有标识,不合格一处扣一分 工作 区域 5、无垃圾( 生活、工业)不合格一处扣一分 场所 6、外置电器设施(箱闸、空调外机等)无积尘,乱画乱 贴,不合格一处扣一分 7、设备见本色,不合格一处扣一分 8、电源线整齐规范,不合格一处扣一分 9、现场重要及整机设备挂牌(标识)正确、清晰,不合格 一处扣一分 10、室内干净,做到四无(无烟蒂、无灰尘、无(水)痰迹 、无杂物),不合格一处扣一分 办公 室、 操作 室 11、桌面、操作台面无污垢,灰尘,干净整洁;无杂物摆 放,不合格一处,扣一分 12、水杯、办公记录用纸、笔等物品干净整洁并定置摆放, 不合格一处扣一分 13、工作人员装束整洁干净,不合格一人扣一扫周期记录,没有扣1分、不完整扣0.5分 制度 16、维护保养、更换记录,没有扣2分、不完整扣0.5分 17、交接班记录(包括设备运行情况、本班发生的主要事情 、异常现象、上级交代的事情),没有扣2分、不完整扣0.5 分 18、岗位职责,应急措施(预案),没有扣2分、不完整扣 0.5分 合计

5 5 5 5 5 6 5 6 6 6 6 6 5 6 5 6 6 6 100

说明:本检查内容涉及3个方面涵盖18小项,百分制。检查标准界定为生产厂区与非生产厂区:动力厂、物控部、生产部 (化验室)、安环部(煤防科)不合格项扣分加倍,其它单位不合格项按标准执行扣分。 检查评分人: 被检查人: 检查日期:

S检查评分表

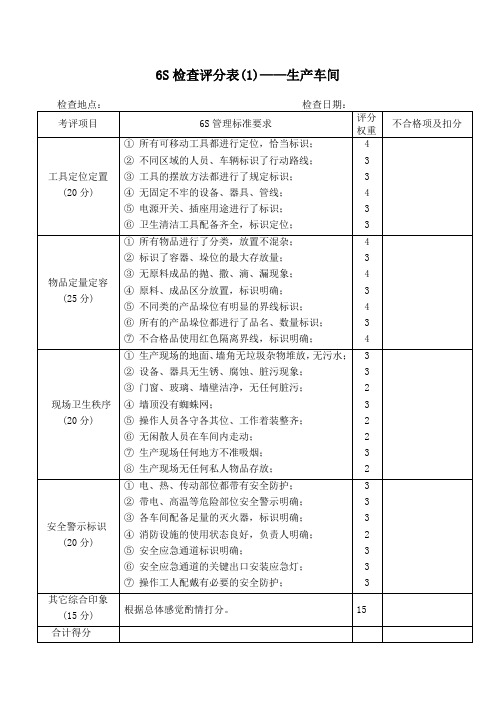

6S检查评分表(1)——生产车间

6S检查评分表(2)——制冷车间检查地点:检查日期:

6S检查评分表(3)——维修车间

6S检查评分表(4)——锅炉房

6S检查评分表(5)——配电系统

6S检查评分表(5)——配电系统检查地点:检查日期:

6S检查评分表(6)——消防设施检查地点:检查日期:

6S检查评分表(8)——仓库

6S检查评分表(9)——化验室

6S检查评分表(10)——办公室

6S检查评分表(11)——会议室

6S检查评分表(12)——更衣室

6S检查评分表(13)——洗澡间

6S检查评分表(14)——卫生间

6S检查评分表(15)——食堂

6S检查评分表(16)——餐厅

6S检查评分表(17)——宿舍

6S检查评分表(18)——厂区外貌

6S检查评分表(19)——员工上班行为规范

6S管理检查评比参照表(20)——原料库、成品库、材料库

6S管理检查评比参照表(21)——文件、档案管理

6S管理检查评比参照表(23)——质量管理。

6S检查评分表格模板

②带电、高温等危险部位安全警示明确;

③各车间配备足量的灭火器,标识明确;

④消防设施的使用状态良好,负责人明确;

⑤安全应急通道标识明确;

⑥安全应急通道的关键出口安装应急灯;

⑦操作工人配戴有必要的安全防护;

3

3

3

2

3

3

3

其它综合印象

(15分)

根据总体感觉酌情打分。

15

合计得分

②罗茨风机运转是否有震动或异声;

③罗茨风机工作压力表是否稳定;

④罗茨风机与消音器之间无漏气现象;

⑤风机房内阀门及附属设施无锈蚀破损现象;

⑥SBR池内无曝气死角现象;

⑦滗水器进气、排气无堵塞现象;

5

3

3

3

3

5

3

管道阀门(20分)

①系统管道、容器、阀门布置合理保温良好;

②供水(提升泵)系统运转良好,曝气系统运转良好无剧烈震动;

⑤室内安装空调,禁止安装自来水设施;

⑥设备运行率在90%以上,无超标和通报显现(检查运行纪律);

⑦在线设备具有产品购销合同及出厂检验单及环保验收检验证书;

⑧在线设备具有《中华人民共和国制造计量器具许可证》;

3

4

2

2

2

2

5

5

管理制度(20分)

①有形成文件的污水管理规章制度并上墙;

②有污水操作规程及污水流程图和污水化验器具;

5化验室、锅炉房,配电室均配备灭火器;

6食堂、餐厅、员工宿舍配备灭火器,状态良好;

7车间各楼层均安装消防应急灯;

8车间、员工宿舍各出口均标识安全通道标识;

9各车间的折页门均为外开式;

6S检查评分表

e.门窗、墙壁、地面、天花板、照明设施破乱不堪;

f. 管线锈蚀、脏污,布置凌乱。

a.划线不清楚,或不统一、不规范;

b.通道或地面不平整;

c.可移动设备没有划线定置;

d.物品摆放超出划线;

e.地面有烟头、纸屑、金属屑、油污、水渍或其他杂物;

f.挂贴不必要的物品;

g.管线有灰尘、污垢、或未实施色标管理;

h.门窗、墙壁、地面、天花板、照明设施上有积尘或污迹;

i.光线不足或空气污浊;

j.不按统一要求张贴悬挂标语或图片;

k. 废弃管线未及时清除,局部凌乱。

库房和储物间

10

a.未实施定置管理,物品无序摆放;

b.通道摆放物品,妨碍通行;

c.合格品与不合格品混放,没有意识;

d.没有定期打扫,很脏乱;

e. 无平面图,管理责任人,作业流程不清楚。

c.各种废弃不能使用的设备、仪器、工装、工具等杂乱摆放在现场;

d.作业区现场跑、冒、滴、漏、飞溅问题严重,造成大面积脏污;

e.工具杂乱无章地摆放在工具柜(箱)内,且标识不清;

f.不能使用的设备和处于正常使用状态的设备摆放在一起,且无标识;

e. 设备、仪器等未明确责任人,且未日常点检。

a.未按规定悬挂或张贴定置图;

b.责任没有落实到人;

c.未实施看板管理。

d. 制定的培训计划不满足需求;

e. 未按计划进行培训;

f. 培训成果未达到预期目标。

其他

5

a.各单位推行人员未按规定参加公司推行会议、

未按规定及时报送相关材料的,视情况扣该单位1-5分。

b.被评为月度优秀亮点的改善,每一亮点分别给予加分2分(不设上限)。

生产现场6S点检表(参考模板)

被检查部门: 6S内容

整理

检查员: 评分标准

检查日期: 分数

1 1 1 1 2 2 2 1 2 2 2 2 2 1 2 2 1 1 2 1 1 2 1 2 2 1 1 1 1 1 1 1 2 1 2 2 2 1 1 1 2 1 2 1 1 1 1 1 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

判定

整顿

清扫

安全

清洁

素养

生产现场没有不要的物料 生产现场没有不要的工具 生产现场没有不要的工装/夹具 生产现场没有不要的设备 生产工站没有不要的SOP,图纸 生产工站没有私人物品 报废的物品有及时处理 没有超期的物料在没有管制的情况下在使用 没有超期的设备在运行 没有超期的量具/工装在使用 生产现场有合理的区域规划并标示 生产区域与非生产区域有明显的划分和标示 生产现场通道有标示并畅通 所有物料放在指定的区域并标示清楚 所有的半成品/成品都在指定的区域并标示清楚 存放于容器中的物料防护妥当并标示与实物一致 现场物料/成品/半成品摆放整齐 所有工具都有归位管理,并有责任保管人 所有工具都有实行目视管理 所有工具领用都有详细的领/还登记,并置于明显处 所有设备运行区域都有标示,并有责任管理人 所有设备都有实行目视管理 叉车、小车都放到指订区域,并有责任管理人 作业现场良品和不良品分开摆放并标识清楚 所有区域标识与存放实物一致 所有标识牌/警示牌完好无损 所有工装/夹具都有归位管理,并有责任保管人 所有工装/夹具都有实行目视管理 所有工装/夹具领用都有详细的领/还登记,并置于明显处 清洁工具放于规定区域并标识 所有消防设施/器材都放在指定区域,并标识 所有物品都有限高要求 生产现场地面无垃圾/积水/油污,干净整齐 生产现场光线明亮,灯架高度合适,无灰尘 办工桌/工具柜/工装保持干

6S生产车间检查表

6S 生产车间检查表项次检查内容配分得分弊端事项1.能否认期实行红牌作战(清理不要品)? 32.有无不用或不急用的夹具、工具、模具? 33.有无节余料或近期不用的物件?3整理4.能否有“不用要的隔间”影响现场视线? 35.作业场所能否规划清楚?3小计151.库房、储物室的摆放能否有规定?32.料架能否认位化,物件能否依规定搁置? 43.工具能否易于取用,不用搜寻?4整改4.工具能否用颜色区分?35.资料有无搁置地区,并加以管理?46. 废品或不良品搁置有无规定,并加以管4理?小计221.作业场所能否凌乱?32.作业台上能否凌乱及乱摆乱放?3打扫 3 各地区区分线能否明确?34.作业段落或下班前有无打扫?3小计121.3S能否规则化?32.机器设施有无按期检查?3洁净3.能否对设施物料通道进行打扫?34.工作场全部无搁置个人物件?35.抽烟场全部无规定,并被恪守?3小计151.有无培训日程管理表?42.需要用的护拥有无使用?4修养 3. 有无依照标准作业?44.有无异样发生时的应付规定?4小计161.全部的机器设施有无制定安全作业书?42.全部的电源开关能否安全?4安全3.易燃易爆能否认点搁置?44.消防器械取用能否方便?45.车间里的主、次通道能否通畅?46.全部的产品、物料在堆放时能否安全?4小计20评选共计人6S 库房检查评选表项目序号评分事项1能否分出要与不要的物件?2物件能否分区分类摆放?整3货架上的物件有无标示卡?理20’4不要的物件能否清理出现场?5物件摆放和收发能否分开?1留下来的物件能否分类摆放齐整?2货架上物件的数据标示的能否清楚、正确?整顿3收发单上的数据能否与收发的物件吻20’合?4摆在货上的物件能否便于拿取?5整个库房内的物件眼看上去能否了如指掌?1地面、货架、办公桌上能否污脏、凌乱?2全部的物件能否常常打扫?清扫3墙壁、地面、货架能否有乱写乱涂现象?14’4标示卡、账单等能否有乱写乱涂现象?5所管辖地区内的卫生能否保持得洁净整洁?1能否常常保持前面“ 3S”?清洁2全部的物件能否保持的洁净、齐整?314’全部的账目、票占有无分类?4送、领料人员能否依照库房规定办理送、领手续?1能否养成优秀的习惯?对本部门实行“ 6S”管理?素养2对送、领料人员能否以礼相待?14’3能否与生产部门成立了物料使用寿命和领用程序?4个人的工作状态能否保持最正确状态?1配件仓内能否还寄存有易燃易爆物件?2能否常常对本部门进行安全检查?安全3在叠放物料时能否注意到人员和物件的16’安全?4库房内的用电能否安全?评选人年月日分数得分弊端记录444444444443224434443434444共计6S 后勤组检查评选表项目整理20’整顿20’清扫14’清洁14’素养14’安全16’评选人序号评分事项1能否分出要与不要的物件?2物件能否分区分类摆放?34不要的物件能否清理出现场?51留下来的物件能否分类摆放齐整?23451地面能否污脏、凌乱?2全部的能否常常打扫?3墙壁、地面、货架能否有乱写乱涂现象?4标示卡、账单等能否有乱写乱涂现象?5所管辖地区内的卫生能否保持得洁净整齐?1能否常常保持前面“ 3S”?2全部的物件能否保持的洁净、齐整?3全部的账目、票占有无分类?4送、领料人员能否依照库房规定办理送、领手续?1能否养成优秀的习惯?对本部门实行“ 6S”管理?2对送、领料人员能否以礼相待?3能否与生产部门成立了物料使用寿命和领用程序?4个人的工作状态能否保持最正确状态?1配件仓内能否还寄存有易燃易爆物件?2能否常常对本部门进行安全检查?3在叠放物料时能否注意到人员和物件的安全?4库房内的用电能否安全?分数444444444443224434443434444共计得分弊端记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、现场是否有废料、无用杂物和设备工

具等。

5

2、设备、工件材料上是否停放有生活用

品等。

4

3、工作台、工具箱内是否有无用的物品

资料。

3

4、现场有无失效或与生产无关的文件资

料。

3

1、是否分作业区、合格待转区、不合格

品区并按区摆放。

4

2、现场原材料是否分类、摆放整齐。

3

3、记录是否正确、齐全、完好。

4

4、工量器具是否保管好且标记是否清晰

准确。

3

5、标识是否醒目、正确、齐全。

3

6、当天不需用的工具和文件资料是否归

位保存。

3

1、是否对设备工具进行吹尘、清洗等日

常保养。设备要每天记录。

5

2、地面是否清扫干净(面油要冲水)。

4

3、天花板、墙垫、门窗、工作台、工件

等是否扫干净。

4

4、张贴的资料、标语是否有积尘。

2

1、现场是否乱扔工件、纸屑、杂物。

3

2、工作台、工具箱是否保持整洁。

2

3、是否有工量器具、材料掉落地上。

3

4、用完的物品是否归位。

2

1、是否着装整齐、不戴工作证、不穿工

作服现象。

(无统一配发的不考核工作证、厂服)

2、是否有旷工、脱岗窜岗睡岗、聊天或

干与工作无关之事。

5

3、是否有浪费电、气现象。

5

4、墙上、工件上有否乱涂乱画乱张贴。

5

1、责任区内是否有生火吸烟及扔烟头。

3

2、是否有违反操作规程操作设备、戴手

套操作设备或其他不安全行为。

3

3、物料、工件叠放是否超过标准、倾斜

、直接放地上。

4

4、物料、工件是否进行质量安全防护。

2

5、是否在物料、工件上躺坐、脚踩或放

置尖硬物品。

2

6、是否按规定使用劳保用品。

3

7、消防道、走道有否堵塞现象,消防器

材是否齐全有效。

3

合计共查检 29 项100

安

全

说明:1、检查发现有违规行为的,检查人员有权责令纠正,不纠正或不配合的,可直接进行50元以下处罚,不报

批。2、检查结果作为该部门负责人的工作考核依据之一。

日期: 年 月 日 查检人:

日期: 年 月 日 审 批:

配分标准检查

得分

整 顿

清 扫

清 洁

素 养

5

车间6S检查表

受检部门: 负责人:

项目查检达标内容不合格描述

整

理