深孔预裂对初采面老顶极限跨距的影响研究

工作面初采前顶板深孔预裂爆破技术

2019年7月2019年第7期0引言煤矿井下生产作业中,顶板事故一直是主要的安全事故类型之一,特别是对于坚硬顶板回采面而言,由于多采用自然垮落法管理顶板,回采中经常出现采空区悬顶面积过大的现象。

这种情况下,一旦顶板大面积一次性垮落,必然会形成冲击压,从而造成工作面人员伤亡与设备损坏。

因此,有必要提前采取适当的措施进行人工放顶,消除安全隐患。

现阶段,应用最为普遍的2种顶板预处理方法分别为注水弱化法和顶板预裂爆破法[1]。

本次研究便是针对工作面初采前顶板深孔预裂爆破技术开展的。

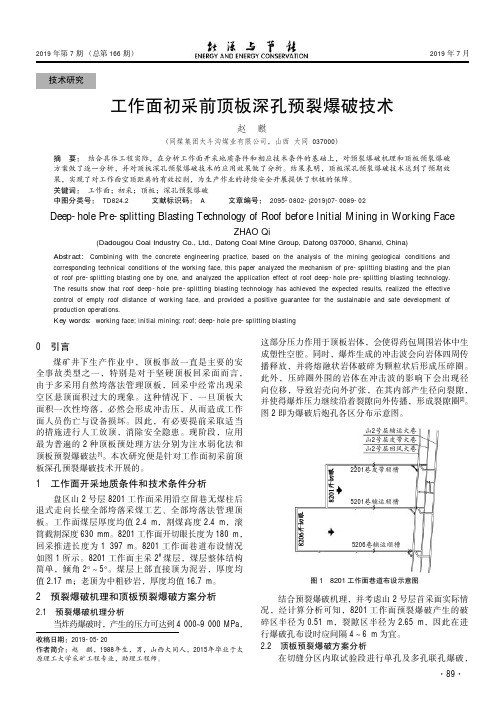

1工作面开采地质条件和技术条件分析盘区山2号层8201工作面采用沿空留巷无煤柱后退式走向长壁全部垮落采煤工艺、全部垮落法管理顶板。

工作面煤层厚度均值2.4m ,割煤高度2.4m ,滚筒截割深度630mm 。

8201工作面开切眼长度为180m ,回采推进长度为1397m 。

8201工作面巷道布设情况如图1所示。

8201工作面主采2#煤层,煤层整体结构简单,倾角2°~5°。

煤层上部直接顶为泥岩,厚度均值2.17m ;老顶为中粗砂岩,厚度均值16.7m 。

2预裂爆破机理和顶板预裂爆破方案分析2.1预裂爆破机理分析当炸药爆破时,产生的压力可达到4000~9000MPa ,这部分压力作用于顶板岩体,会使得药包周围岩体中生成塑性空腔。

同时,爆炸生成的冲击波会向岩体四周传播释放,并将熔融状岩体破碎为颗粒状后形成压碎圈。

此外,压碎圈外围的岩体在冲击波的影响下会出现径向位移,导致岩壳向外扩张,在其内部产生径向裂隙,并使得爆炸压力继续沿着裂隙向外传播,形成裂隙圈[2]。

图2即为爆破后炮孔各区分布示意图。

结合预裂爆破机理,并考虑山2号层首采面实际情况,经计算分析可知,8201工作面预裂爆破产生的破碎区半径为0.51m ,裂隙区半径为2.65m ,因此在进行爆破孔布设时应间隔4~6m 为宜。

2.2顶板预裂爆破方案分析在切缝分区内取试验段进行单孔及多孔联孔爆破,收稿日期:2019-05-20作者简介:赵麒,1988年生,男,山西大同人,2015年毕业于太原理工大学采矿工程专业,助理工程师。

深孔预裂爆破应用研究——基于凉水井煤矿42101工作面强制放顶

t g b a t g t mp e n h rtc v n ,r a i ee ce tc n r l f h el g n n u e t e s ft fp o u to n i lsi o i lme t e f s a i g e l e t f in o t e c i n ,a d e s r a ey o r d cin i n n t i z h i oot i h h h l li x a ai gp a nf e te w o emut e c v tn li c .Ad i o al h sp p re p u d h p lr ai n a d a p ia in o ef r e a — a dt nl i y,ti a e x o n st e p u a i t n p l t f h o c dc - o z o c o t vn o o l e h o o fln — oe p e s l t g b a t g i g t p c a c n lg o g h l r -p i i lsi . t y o tn n

井工二矿首采面深孔欲裂爆破强制放顶技术

深孔预裂爆破强制放顶技术在平朔矿区应运浅析高福全丁焕杰李欣荣(中煤平朔集团有限公司山西朔州 036006)摘要:深孔预裂爆破工程是减少老顶初次来压步距,降低老顶初次来压强度,减少因冲击地压造成矿井灾害的有效途径。

本文针对平朔集团首个11#煤工作面顶板特性,制定了切实可行的强制放顶方案,采用深孔预裂爆破,大幅地提高了坚硬顶板的冒落性,达到综采面安全回采的目的,为平朔矿区11煤开采顶板管理积累了经验。

关键词:首采工作面深孔预裂爆破炮眼布置强制放顶引言平朔集团井工二矿位于宁武煤田北端,安家岭露天矿与安太堡露天矿矿坑之间,井田东西长7367m,南北宽2804m,面积10.87k㎡,共有3层可采煤层,分别为4#煤、9#煤、11#煤。

目前,矿井4#煤已回采完毕,9#煤剩余2个综采工作面,煤层厚度均在9-14米之间,采用放顶煤工艺回采。

进入11#煤后由于其顶板较为坚硬,煤层相对较薄,采用一次采全高进行回采。

21103工作面为井工二矿11#煤首采工作面,也是平朔矿区首个11煤工作面。

为确保安全,减少老顶初次来压时的冒落面积,降低初次来压强度和初次来压形成飓风的可能性,减少对工作面人员、设备及设施的威胁与破坏,井工二矿在21103工作面开采初期借鉴兄弟矿井初次放顶经验,对首个大采高工作面组织实施深孔预裂爆破强制放顶,并总结出一套切实可行的方法,为平朔未来11煤大采高开采顶板管理积累了经验,培养了人才。

1 工作面概况21103工作面采用倾斜长壁布置,长度为300.5m,推进长度为1496m,所采煤层为石炭系上统太原组11#煤层,煤层产状平缓,裂隙较发育煤层倾角1.5°~3°,煤层平均煤厚4.5。

埋深189.8米,直接顶以砂质泥岩、砂岩为主,岩性较致密,老顶以粉细砂岩为主,岩性致密坚硬,切眼附近顶板由于未受到上层煤开采的破坏,为实体结构,顶板情况较为完整。

工作面与上覆已采29103工作面交错布置,开切眼煤壁线距离上覆9号煤采空区16.94米,详见图1。

硬顶煤深孔预裂爆破技术的研究与应用

硬顶煤深孔预裂爆破技术的研究与应用兖煤菏泽能化有限公司王玉昌摘要:综采放顶煤是厚煤层实现高产高效、安全、低耗、低成本的采煤工艺。

随着放顶煤采煤法的应用,顶煤硬度大不易冒落,可放性差,成为造成顶煤回收率降低的主要问题。

本文介绍了硬顶煤条件下,深孔预裂爆破技术在放顶煤开采中的研究及应用,对深孔预裂爆破的机理、试验研究进行了论述。

该课题作为原煤炭工业部“九五”攻关项目“综采机械化放顶煤开采成套技术与装备研究”的子专题,.成功地提出一套50~80米深孔控制预裂爆破的打钻、成孔、装药、封孔及起爆工艺与配套设备,经科技项目检索查新,达到国际先进水平,具有广阔的应用前景。

关键词:综采放顶煤开采硬顶煤深孔预裂爆破煤炭回收率1.概述兖矿集团鲍店煤矿是一座年设计能力300万吨的大型现代化矿井。

目前主要采用综采放顶煤开采技术。

顶煤硬度大、可放性差,顶煤滞后冒落、产生大块是造成顶煤回收率低的主要原因之一。

硬顶煤深孔预裂爆破技术的研究目的和意义是:针对一些煤体强度大,节理裂隙不发育,顶煤中含夹矸,等条件下的放顶煤开采工作面,生产中存在的顶煤滞后冒落或产生大块堵住天窗,使顶煤不易放出等情况,采用“深孔预裂爆破技术”,在回采前进行顶煤预裂,并结合常压注水,提高顶煤可放行,从而提高顶煤回收率,减少采空区自燃发火,提高煤炭产量。

2.硬顶煤深孔预裂爆破机理在工作面顺槽内,沿工作面倾斜方向打爆破空与控制空;孔深50~100m,爆破孔直径为75mm,控制控直径为90mm,孔间距为8m左右。

通过爆破作用,炮孔周围产生直径为100~250mm的柱状粉碎圈带和一沿爆破孔与控制孔连心线方向长为8~10m的贯穿爆破裂缝带及次生的裂隙圈带。

爆破后,通过爆破孔向煤层注水,进一步扩大裂隙带几次生裂隙带的宽度;此外,在支架与矿压的反复作用下,使已经产生大量裂缝的顶煤进一步破碎。

这样,在放煤过程中,可以将硬顶煤顺利放出,达到提高工作面回采率与煤层注水的效果,减少采空区浮煤,防止自燃发火的目的。

深孔预裂爆破技术在坚硬顶板管理中的应用

深孔预裂爆破技术在坚硬顶板管理中的应用朱庄煤矿:许庭教程兴浩李俊民郭忠张坤1、引言煤层顶板的岩石强度与煤矿开采的关系密切,难冒顶板给煤矿的安全生产带来很大的安全隐患,如果采空区未冒顶板的面积过大,将会对工作面周围的人员和设备造成很大的威胁,一旦顶板大面积冒落,形成强烈的空气冲击波,造成人员伤亡和设备损毁,所以加强顶板管理对煤矿安全生产有着重要的意义。

对于难冒的煤层顶板,一般采取高压注水和深孔爆破的方法来弱化顶板,两者相比,深孔爆破弱化顶板的方法的效率较高2、深孔预裂爆破的作用机理爆破理论认为,埋入无限岩石中的炸药爆炸后,产生强冲击波和大量高温高压爆生气体。

由于爆炸压力远远超过介质的动抗压强度,使得炮孔周围一定范围内的介质被强烈压缩、粉碎,形成压缩粉碎区;在该区内有相当一部分爆破能量消耗在对介质的过度破碎上,然后冲击波透射到介质内部,以应力波形式向岩体内部传播。

在应力波作用下,介质质点产生径向位移,在靠近压缩区的介质中产生径向压缩和切向拉伸。

当切向拉伸应力超过介质的动抗拉强度时会产生径向裂隙,并随应力波的传播而扩展。

当应力波衰减到低于介质抗拉强度时,裂隙便停止扩展。

在应力波向前传播的同时,爆生气体紧随其后迅速膨胀,进入由应力波产生的径向裂隙中;由于气体的尖劈作用,裂隙继续扩展。

随着裂隙的不断扩展,爆生气体膨胀,气体压力迅速降低;当压力降到一定程度时,积蓄在介质中的弹性能就会释放出来,形成卸载波,并向炮孔中心方向传播,使介质内部产生环向裂隙。

径向裂隙和环向裂隙互相交叉而形成的区域称为裂隙区。

当应力波进一步向前传播时,已经衰减到不足以使介质产生破坏,而只能使介质质点产生振动,以地震波的形式传播,直至消失。

应力波过后,爆生气体产生准静态应力场,并楔入空腔壁上已张开的裂隙中,在裂隙尖端产生应力集中,使裂隙进一步扩展。

在裂隙扩展过程中,爆生气体首先进入张开宽度大、较平直、对气体楔入阻力小的大裂隙中,然后再进入与之连通的小裂隙中,直到其压力降到不足以使裂隙继续扩展为止。

深孔预裂爆破在坚硬顶板工作面中的应用

深孔预裂爆破在坚硬顶板工作面中的应用杜利伟【摘要】基于某矿8935试验综放工作面的坚硬顶板条件,对比分析实施顶板预裂爆破后顶板变化情况及来压特征的变化情况.经分析可知:8935工作面直接项的初次垮落步距平均22.0 m,基本顶的初次来压步距为46.5 m,基本顶初次来压期间的矿压显现非常明显;实施了深孔预裂爆破措施后,直接顶初次垮落步距减小至13.2m,基本顶初次来压步距降低为34.5 m,基本顶的矿压显现非常不明显,初次来压期间煤壁平整,顶煤碎裂掉落,也没有出现移架困难与支架不接顶等问题.【期刊名称】《山西焦煤科技》【年(卷),期】2017(041)005【总页数】3页(P8-10)【关键词】预裂爆破;坚硬顶板;矿压显现;初次垮落步距;初次来压步距【作者】杜利伟【作者单位】西山煤电集团公司官地矿,山西太原030200【正文语种】中文【中图分类】TD327.2煤矿开采过程中,煤层坚硬顶板在回采初期极易因顶板不垮落、不断裂而出现大面积悬顶。

随着工作面的推进,大面积顶板突然垮落,一方面会冲击破坏支架,另一方面会挤出采空区的CO和CH4等有害气体,造成工作面的瓦斯超限,甚至引发煤与瓦斯突出、瓦斯爆炸等事故。

如果采用的是放顶煤开采,还会造成顶煤严重破碎,进而引起支架不接顶、移架较难以及工作面漏风等一系列问题。

因此,为了保证回采工作面的安全生产,必须对坚硬顶板进行弱化处理,确保其合理垮落。

试验工作面是某矿8935工作面,在煤田的向斜西部,大致呈单斜构造,北西高,南东低,局部呈一小向斜构造。

开采11#和12#煤层,煤层厚4.9~9.0 m,平均7.5 m;煤层结构简单,煤层倾角1°~8°,平均2.4°;煤层赋存稳定。

采用综放开采,采3.2 m,放4.3 m. 直接顶为灰白细砂岩,主要成分为石英和长石,含少量云母,厚0~3.26 m. 直接顶较坚硬,泥质胶结,呈水平层理,底部渐变为粉砂岩。

综采工作面深孔爆破强制放顶的应用

综采工作面深孔爆破强制放顶的应用[摘要]预裂爆破工程可减少老顶初次来压步距过大造成的灾害。

论文针对峻德煤矿3号层顶板特性,制定综采工作面上隅角强制放顶方案,采用深孔预裂爆破,提高了爆破效果,大幅地降低了初次来压的强度和初次来压形成冲击地压的可能性,达到综采面安全回采的目的。

[关键词]综采面深孔爆破炮眼布置放顶中图分类号:e932.4 文献标识码:b 文章编号:1009-914x(2013)23-0035-01正文:峻德煤矿三水平北3层三四区一段煤层的赋存条件好,顶板属稳定型。

综采工作面设备大多为引进设备,工作面长一般在180m以上,初次来压步距较长,三水平北3层三四区一段煤层曾发生过冲击地压伤人事故。

为了缩短初次来压步距,减少老顶初次来压时的自然冒落面积,降低初次来压的强度和初次来压形成冲击地压的可能性,以及减小对工作面人员、设备、通风设施的威胁与破坏,而根据顶板结构组织实施了深孔预裂爆破,总结出一些切实可行的方法。

本文主要介绍峻德煤矿三水平北3层三四区一段综采面的放顶情况。

1 地质条件3号煤层地质构造基本形态为单一倾斜构造,煤平均厚度为3.38m。

顶板属稳定型,直接顶为3.0m~15.0m深灰色粉砂岩,老顶为50m的灰色含砾粗砂岩,底板为30m的灰色细砂岩(见图1)。

综采工作面为走向长壁布置,工作面长187m,推进长度690m。

2 基本原则及方案设计2.1 基本原则以破坏顶板的完整性为前提,对初次来压期间的顶板实施有效控制,使其尽早垮落,不至于工作面推进超过有害垮落位置;根据直接顶、老顶的厚度,设计放顶有效方案,尽可能使其符合顶板岩层断裂失稳运动的效果;充分利用矿压显现规律,科学控制顶板;顶板处理高度的确定,应满足冒落的岩石充满或基本充满采空区,对上覆岩层起支撑或垫层作用,使其具有良好的稳定性。

同时,破坏老顶的完整性,使上覆岩层较易垮落,从而减弱了顶板垮落的冲击强度。

2.2 方案设计以三水平北3层三四区一段综采工作面上隅角强制放顶采用深孔爆破为例,工作面推进7米停滞1个月后(回采另一个工作面),上出口及工作面上部7米(120-124组支架)顶板未冒落,采取措施:炮眼布置在切眼处上出口中部依次沿切眼排开,孔底间距5m,“一”字型分布,共布置3个炮眼,其中孔深13m的1个,孔深12.4m 的1个,孔深13.6m的14个,终孔位置距煤层顶板6米。

超前深孔预裂爆破强制放顶技术在潘二矿A组煤首采面的应用

超前深孔预裂爆破强制放顶技术在潘二矿A组煤首采面的应用【摘要】针对潘二煤矿3煤首采工作面初采期间坚硬厚层砂岩顶板的冒落问题,计算机模拟工作面顶板初次放顶步距为50-55m,加之首采面为大采高工作面且推进快,初次来压步距大,存在严重安全威胁,为确保安全回采,决定在初采阶段采用超前深孔预裂爆破技术对顶板进行强制放顶。

现场应用表明,采取深孔预裂爆破强制放顶,减小了初次来压对工作面的影响,保障了安全回采。

【关键词】首采面;深孔预裂爆破;强制放顶在煤矿生产过程中,采煤工作面顶板事故时有发生,尤其是工作面初采期间的厚层坚硬顶板完整、不易冒落,随着工作面的推进,造成采空区悬顶面积不断扩大,工作面设备所承受的压力也不断加大,当采空区大面积瞬间垮落时,极易形成冲击压和飓风,给设备和人员造成巨大威胁;而且容易造成瓦斯瞬间涌出,导致瓦斯事故发生。

潘二矿A组煤首采面11223工作面初采期间就存在采高大,直接顶为厚层坚硬顶板,同时还有瓦斯威胁等特点;因此,采取深孔预裂爆破强制放顶技术来缩短工作面初次来压步距,减少采空区悬顶面积,尽快充填采空区,解决工作面初次来压的威胁,是保障工作面顺利推进的前提。

1 概况1.1 首采面地质与开采条件首采面11223工作面位于潘二矿东一采区,是淮矿集团潘谢新区首个A组煤大采高工作面,于2013年8月投产。

该工作面可采走向长1470m,倾斜长180m,煤层厚度1.6m~13.4m,平均6米,煤层结构复杂,可采储量约203万吨。

上顺槽标高为-460.1~-498.6m,下顺槽标高为-500.1~-554.8m。

工作面倾角为6~28°,平均18°,切眼平均倾角14°。

11223工作面位处突出危险区内,瓦斯涌出主要来源于3、1煤层,预计回采期间瓦斯绝对涌出量36.41m3/min。

工作面开采底板灰岩最大涌水量为59.13m3/h,顶板砂岩最大涌水量为17.8m3/h,合计76.93m3/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平衡 状态 。新 平衡 形 成 以后 , 这 种状 态 的老顶 可 看成一 端 固支一 端 简支 , 其 所 受 的剪 力 和弯 矩 如 图 4所 示 ,

该力 学模 型 如 图 5所 示[ 8 ] 。

l Q

5

8

l M

9 , 。

1 2 8

三

一

一

L ’ x

限跨 距 , m。

为 防止 初采工 作 面老顶 出现大 面积 悬顶 的现 象 , 回采之 前预 先在 切 眼顶板 内布 置深入 老 顶 的钻 孔 , 实施 深孔 爆破 预 裂 。老顶 岩梁 支撑 预裂 后 , 内部产 生 大小不 等 的多条 裂 纹 , 老顶 一 端 的力 矩 约束 解 除 , 重新 形 成

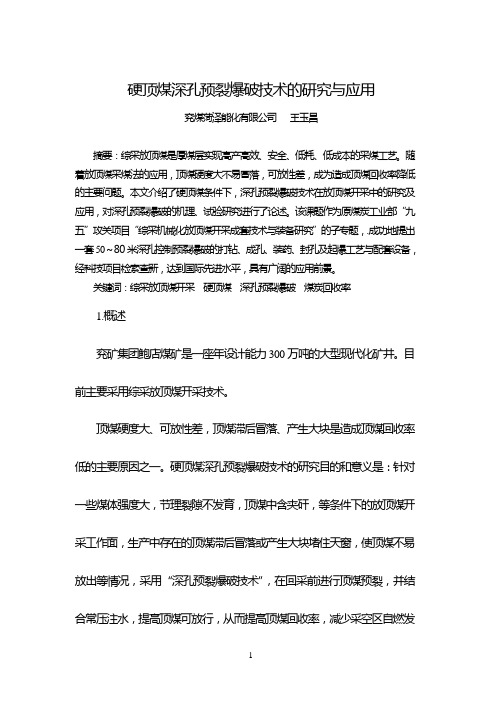

言

( a ) 剪 力

( b ) 弯 矩

图 4 一 端 固支 一 端 简 支 岩 梁 剪 力和 弯 矩 图

Fi g. 4 Sh e a r a n d be ndi ng m om e n t di a gr a m of t he r o c k be a m one e nd c l a mp e d o ne e n d s i m pl y s u pp or t e d

I - I剖 面图

图 2 两端 固支 岩 梁 受 力 分 析 图 图1 老 顶岩 梁 力 学模 型 图

Fi g.1 Ro c k b e a m me c h a ni c a l m od e l o f b a s i c r o o f Fi g .2 St r e s s a n a l y s i s f i gur e o f t he r oc k be a m c l a mp e d a t bot h e nd s

山东科描 大学

学

糖

2 第 0 1 3 3 2 年 卷第 1 2 月 6 期

V D o e 1 c . 3 2 O N 1 3 o 6

求高 , 破坏 顶板 的Байду номын сангаас期 长 , 影 响工作 面推进 速度 , 因此 该 法在 国内至 今 未得 到 广泛 应用 ; 与高 压 注水 弱 化 顶板 技术 相 比 , 爆 破 弱化具 有周期 短 、 效 果 明显 的特 点 , 是 目前控 制 顶板 垮 落步 距 的主 要措 施 。本 研究 采 用 深孔 预裂 技术 , 初 采前 对老 顶进行 预裂 , 破坏 其 内部 的完 整性 , 以达到 缩短 老顶极 限跨距 的 目的 , 从 而消 除或 减弱 老顶 大面积 垮落 带来 的安全 隐患_ 5 ] 。 初采 工作 面未 实施 深孔 预裂 的老顶 处于 两端 固支 的状 态 ; 深孔预裂 后 老顶一 端 的约 束力矩 被解 除 , 该 岩

黄 辉 等 深 孔 预 裂 对 初 采 面 老 顶 极 限 跨 距 的 影 响研 究

J o u r n a l o f Sh a n d o n g U ni v e r s i t y o f Sc i e n c e a n d T e c h n ol o g y

梁力 学模 型变成一 端 固支一 端简支 。本研 究在 老顶岩 梁 力学 模 型 的基 础 上 , 计 算 并 比较 两种 状 态 下老 顶 的

极 限跨 距 , 理论上 分析深 孔 预裂 的实 施效果 ; 利 用某矿 S 6 — 2工作 面老顶 极 限跨 距 的现场 实测数 据 , 得 出深 孔 预裂 的具体 现场实 施效果 , 从 而验证 深孔 预裂技 术对 缩短 老顶极 限跨距 的作 用 。

l Q

l M

l

q L:

E

一

.

~

q L

( a ) 剪 力

( b ) 弯 矩

图3 两 端 固 支 岩 梁 剪 力 和弯 矩 图

Fi g. 3 S he a r a nd be n di ng m om e nt di a gr a m o f t he r oc k be am c l a mp e d at b o t h e nd s

从 图 5中简 支 梁 的 受力 状 态 分 析 图 , 可 得 平 衡

1 5

勰

l S c i e n c e

时, 岩层 将在 该处 拉裂 。因此 老顶两 端 固支状 态 下断裂 时 的极 限跨距 为

L 1 T — h / 。

V q

( 1 )

其中: h一 老顶 的厚 度 , m; R 一 老顶 的抗拉 强 度极 限 , MP a ; q 一 加 与 老顶 上 的 载荷 , k P a ; L 一 老 顶 的极

1 极 限 跨 距 的计 算

初采 工作 面在 完成开 切 眼后 , 工 作面切 眼周 围煤 岩体 均未 受 到扰动 , 老顶 内部 结 构完 整 , 可 以近 似 地将 其看成 一连 续介质 。回采期 间悬顶 距离 大 的老顶 一 般具 有强 度 高 、 厚度大、 完整 性 好 等特 点 , 这样 的老顶 岩梁在 断裂 前变形 量很小 , 可 以忽 略不计 ; 加之 老顶对 上覆 岩层 的支撑 压力分 布广 泛 , 产 生应力 集 中程度低 , 故 采用 均布 载荷就 可 以满 足工 程实 践 中计算 的需 要 。老顶 的岩梁 力学模 型 如 图 1 所示。

未实 施深孔 预裂 时 , 切 眼上 方顶板 被周 围实体 煤支 撑 , 两端 受 到周 围煤 体 的力 矩 约束 , 此 状 态下 的 老顶

岩梁 模型 可看成 两端 固支 梁 。对该 力 学模型 受力分 析 如 图 2 所示 , 其所 受 的剪 力 和 弯矩 如 图 3所示 。一 般

情况 下 , 采用老 顶极 限抗拉 强度作 为计 算和 校核老 顶极 限跨距 的判据 , 当岩梁 的正应力 达 到该处 的抗拉 极 限