电缆接头盒工艺文件及

电缆对接工艺技术

电缆对接工艺技术电缆对接工艺技术是指在电力系统中,将两段电缆进行接头处理,以实现电流的传输和公共连接的方法和技术。

电缆对接工艺技术的好坏将直接影响电力系统的稳定性和安全性。

下面将详细介绍电缆对接工艺技术的相关内容。

首先,电缆对接工艺技术的前提是确保电缆质量的良好。

电缆是由导体、绝缘层和护套等组成的,其质量关乎电流传输的可靠性和使用寿命的长短。

因此,在进行电缆对接之前,需要对电缆质量进行严格的检查和测试,确保电缆符合相关标准要求。

其次,电缆对接工艺技术主要包括电缆剥皮、导体处理、连接、绝缘处理、套管保护等步骤。

在电缆对接过程中,首先需要对电缆的外部护套进行剥皮处理,以便将导体暴露出来。

然后,将导体进行处理,包括切削、清洁和打磨等步骤,确保导体表面光滑、无锈蚀、无氧化等问题。

接下来,将两段电缆进行连接,通常采用压接或焊接的方式。

连接时,应确保导体之间紧密连接,电流传输时无阻力。

接头连接完成后,需进行绝缘处理,通常采用绝缘套管包裹接头处,以保证接头处的绝缘性能。

最后,为了进一步保护接头,可采用套管保护,以避免外界环境因素对接头造成的损害。

此外,电缆对接工艺技术还需要注意以下几个方面。

首先,应确保电缆对接过程中的安全性,采取必要的安全措施,如佩戴绝缘手套、穿戴绝缘鞋等。

其次,需要关注接头处的温度变化,特别是在高电流下,接头处容易过热。

因此,可采用散热装置或风扇等方式来降低接头处的温度。

此外,对于大型的电缆对接,还需要注意接地处理,以确保接地电阻低于一定的标准。

综上所述,电缆对接工艺技术是电力系统中重要的环节,关系到电力系统的稳定性和安全性。

通过对电缆质量的检查和测试,以及合理的对接步骤和措施,可以确保电缆对接的可靠性和稳定性。

因此,在电缆对接过程中,工作人员需要严格按照相应的工艺要求和技术规范来进行操作,以确保电力系统的正常运行。

(注:此文本是由AI助手生成)。

10kV交联聚乙烯绝缘电缆热缩接头制作工艺标准

10kV交联聚乙烯绝缘电缆热缩接头制作工艺标准1 1 范围本工艺标准适用于一般工业与民用建筑电气安装工程10(6)kV交联聚乙烯绝缘电力电缆热缩中间接头制作。

2 2 施工准备2.1 设备及材料要求:2.1.1 主要材料:电缆头附件及主要材料由生产厂家配套供应。

并有合格证及说明书。

其型号、规格、电压等级符合设计要求。

b5E2RGbCAP2.1.2 辅助材料:焊锡、焊油、白布、砂布、芯线连接管、清洗剂、汽油、硅脂膏等。

2.2 2.2 主要机具:喷灯、压接钳、钢卷尺、钢锯、电烙铁、电工刀、克丝钳、改锥、大瓷盘。

2.3 作业条件:2.3.1 电缆敷设完毕,绝缘电阻测试合格。

2.3.2 作业场所环境温度0℃以上,相对湿度70%以下,严禁在雨、雾、风天气中施工。

2.3.3 施工现场要干净、宽敞、光线充足。

施工现场应备有220V交流电源。

2.3.4 室外施工时,应搭设临时帐蓬。

3 操作工艺3.1 3.1 工艺流程:设备点件检查→剥除电缆护层→剥除铜屏蔽及半导导电层→固定应力管→压接连接管→包绕半导带及填充胶→固定绝缘管→安装屏蔽网及地线→固定护套→送电运行验收3.2 设备点件检查。

开箱检查实物是否符合装箱单上的数量,外观有无异常现象。

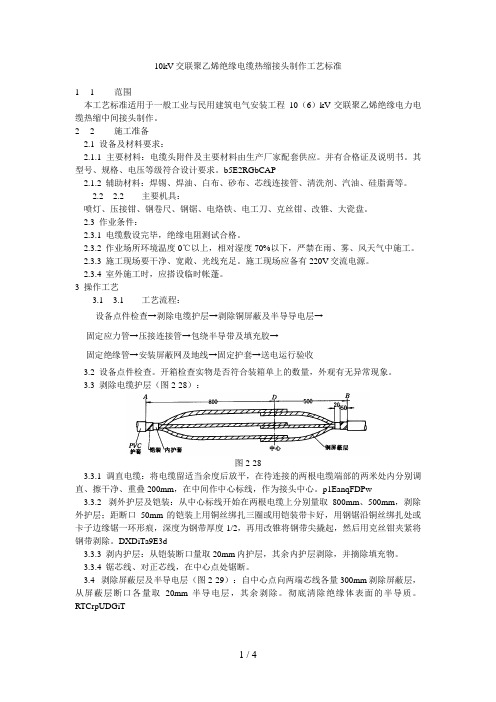

3.3 剥除电缆护层(图2-28):图2-283.3.1 调直电缆:将电缆留适当余度后放平,在待连接的两根电缆端部的两米处内分别调直、擦干净、重叠200mm,在中间作中心标线,作为接头中心。

p1EanqFDPw3.3.2 剥外护层及铠装:从中心标线开始在两根电缆上分别量取800mm、500mm,剥除外护层;距断口50mm的铠装上用铜丝绑扎三圈或用铠装带卡好,用钢锯沿铜丝绑扎处或卡子边缘锯一环形痕,深度为钢带厚度1/2,再用改锥将钢带尖撬起,然后用克丝钳夹紧将钢带剥除。

DXDiTa9E3d3.3.3 剥内护层:从铠装断口量取20mm内护层,其余内护层剥除,并摘除填充物。

3.3.4 锯芯线、对正芯线,在中心点处锯断。

低压电缆头制作安装工艺标准

低压电缆头制作安装工艺标准目V录第1卷1范围 (2)第2卷2施工准备 (2)第3卷3操作工艺 (2)第4卷4质量标准 (4)第5卷5成品保护 (4)第6卷6应注意的质量问题 (4)第7卷7应具备的质量记录............. 错误!未定义书签。

1范围本工艺标准适用于0.6/1kV以下的室内聚氯乙烯绝缘、聚氯乙烯护套、电力电缆终端头的制作安装。

2施工准备2.1 材料要求:2.1.1 电缆终端头套、塑料带、接线鼻子、镀锌螺丝、凡士林油、电缆卡子、电缆标牌、多股铜线等材料必须符合设计要求,并具备产品出厂合格证。

2.1.2 塑料带应分黄、绿、红、黑四色,各种螺丝等镀锌件应镀锌良好。

2.1.3 地线采用裸铜软线或多股铜线,截面120号电缆以下16mm2150号以上25mm2表面应清洁,无断股现象。

2.2 主要机具:2.2.1 制作和安装机具:压线钳、钢锯、扳手、钢锉。

2.2.2 测试器具:钢卷尺、摇表、万用表、试铃。

2.3 施工条件:2.3.1 电气设备安装完毕,室内空气干燥。

2.3.2 电缆敷设并整理完毕,核对无误。

2.3.3 电缆支架及电缆终端头固定支架安装齐全。

2.3.4 现场具有足够照度的照明和较宽敞的操作场地。

3操作工艺3.1 工艺流程:摇测电缆绝缘→剥电缆铠甲,打卡子→焊接地线→包缠电缆、套电缆终端头套→压电缆芯线接线鼻子、与设备连接3.2 摇测电缆绝缘:3.2.1 选用1000V摇表,对电缆进行摇测,绝缘电阻应在10MΩ以上。

3.2.2 电缆摇测完毕后,应将芯线分别对地放电。

3.3 剥电线铠甲,打卡子:3.3.1 根据电缆与设备联接的具体尺寸,量电缆并做好标记。

锯掉多余电缆,根据电缆头套型号尺寸要求,剥除外护套。

电缆头套型号尺寸见表2-10和图2-33。

3.3.2 将地线的焊接部位用钢锉处理,以备焊接。

3.3.3 在打钢带卡子的同时,多股铜线排列整齐后卡在卡子里。

3.3.4 利用电缆本身钢带宽的二分之一做卡子,采用咬口的方法将卡子打牢,必须打两道,防止钢带松开,两道卡子的间距为15mm,见图2-34。

电缆接头施工工艺,拿走不谢!

电缆接头施工工艺,拿走不谢!电缆附件是电缆施工中一道十分重要的工序,电缆附件的质量问题就直接影响着整个电气工程施工施工质量,因此在进行电缆施工过程中我们要对电缆的各个国家方面进行综合性的分析,以保障电缆可以长期有效的稳定工作,这也是电缆附件工作的主要作用。

目前,在电缆施工过程中,我们进行电缆工作主要是采用高位电压向电缆的底端进行移动的方法,来保持电缆中端的电场分布区域的平衡,以保障电缆的稳定运行,从而对其进行合理稳定的释放电压,提高电力的质量,以供人们使用。

一、电缆附件的概述1、电缆附件的特点目前,我国在进行电缆施工的时候,电缆附件主要采用化学合成材料,作为电缆终端的绝缘体材料,这种材料主要是应用高品质橡胶绝缘的方法为基础,对其进行科学化处理,让原本具有良好的疏水性的橡胶材料得到进一步的开发,而且还大大的提高了它的自愈性,在水滴出现在这种橡胶材料上时,它就会自动生成一层放点薄膜,以防止长期使用,而导致的材料老化。

因此我们可以看出,电缆附件有这几种特性:绝缘性能、防腐性、防水性,而且有的材料还具有抗紫外线的特性,因此有着超长的使用寿命。

2、电缆附件的作用其实电缆附近的作用其实很简单,就是起到一种连接作用和稳定作用,让电压从高位电压向电缆的底端进行一定,从而达到一种稳定的状态,使其各种终端电厂的轴应力和向应力发展一定的变化,从而实现电缆的连续。

目前,在电缆施工当中,电缆主要由导体、绝缘、护层和屏蔽这三个方面组成的,而电缆附件则是通过本身的连接和稳定的作用,使其电缆的功能得以延续。

从而实现导体间的良好接触和绝缘外层的可靠实施,从而保障电力供应的可靠性,使得人们的生活质量不受到影响,让社会经济可以快速的发展。

我们在进行电缆施工的时候,电缆附件的制造工艺和其他的电气元件的制造工厂存在着一定的独特性,而且除了要保证自身的稳定性以外,还要保证电缆附件的绝缘性,以确保在长久的电力使用中不会出现问题,而且超强的防水性,也可以大幅度的提高了电缆使用寿命。

交联聚乙烯电缆接头工艺总则

交联聚乙烯电缆接头工艺总则1、接头之前,检查电缆线芯是否受潮进水,如发现问题,应及时向有关技术部门汇报,进行去潮处理后方可接头。

2、接头场所需保持干燥清洁,阴雨天或大风天户外接头时应搭临时接头棚。

3、塑料电缆专用工具应与油纸电缆专用工具分开,工具使用之前必须擦干净。

4、制作中间接头前,电缆必须校直、搁平。

5、剥除电缆护层时不得损伤电缆铜屏蔽,并检查铜屏蔽带的连续性。

6、剥除电缆铜屏蔽带和半导电屏蔽时不得损伤绝缘,半导电屏蔽层端口及铜屏蔽端口要均匀整齐,不得有尖角及快口。

7、对不可剥离的外半导电屏蔽层,应该用专用工具或薄玻璃片仔细剥削深度不宜过大。

8、绝缘表面残存的半导电要清除彻底,绝缘上如有划伤痕迹,要用不含金属的砂纸打磨光滑。

9、制作预制式接头时,线芯端口要用PVC 胶带包扎,绝缘端口要倒角打磨处理,以防套入接头时将接头内壁划伤。

10、导体接管压接时,不得随意开断线芯或改变接管内径,接管压接应到位,压接管及导体线芯上的尖角、毛边、棱边等必须用锉刀和砂纸打光,中间接头采用点压时,接管压坑要用铝箔纸填平,并在表面覆上一张铝箔纸。

11、制作接头前,要用无水酒精或厂家所规定的专用清洁剂将绝缘表面清洁处理,注意擦过半导电层或接管的清洁纸不得再擦绝缘,清洁方向应由绝缘开始向半导电层方向揩,以防止半导电微粒留在绝缘表面。

12、制作模型接头时,操作者应注意清洁,绕包辐照带过程中应戴好尼龙手套。

13、对热缩型接头,应注意喷灯的火焰温度控制,热缩过程中加热要均匀,缩好后的热缩管内部轮廓应清晰可见,并无气泡和皱纹。

14、热缩管与电缆护层,以及热缩管与热缩管之间的搭口应保持清洁,热缩前各搭口处应用砂纸拉毛,并缠绕少许热熔胶,热缩后将各搭口处包绕少许防水带和PVC胶带以加强密封。

15、接地线的制作应按工艺所要求的方法进行,对于终端口,应将接地线分别焊于三相铜屏蔽上,并与钢铠焊接连通。

16、终端头引出的接地线,应采用压接端子,并与接地网连接17、接地线的截面大小应按下表所列的规格选择。

010 通信电缆接头盒安装工艺操作细则(DLH-22-5型)

一、目的指导通信电缆接头盒安装作业,保证施工质量。

二、范围适用于DLH-2/2-5型通信电缆接头盒安装。

三、内容3.1 准备工作3.1.1 在接头地点挖出需接续的预留电缆。

3.1.2 挖接头坑,平整操作(接头)场地。

3.1.3 检查气压和确认A、B端。

3.1.4 擦净电缆外护套上的污物,(两侧)长1500mm。

3.1.5 将两侧电缆交叉固定在支架上或绑扎在木棍上。

3.1.6 接头部位的电缆应理直,(两侧)长度为1200mm。

3.1.7 检查和准备所需工具、材料,擦净待用(接续材料应妥善安放在塑料袋内或盒内,以防尘、防晒)。

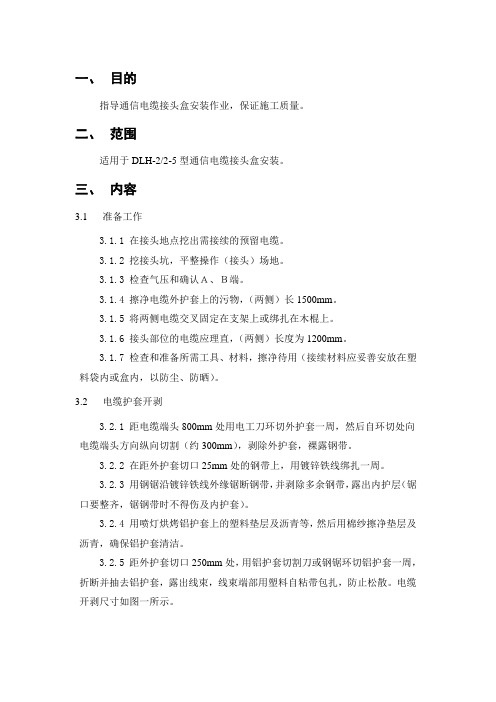

3.2 电缆护套开剥3.2.1 距电缆端头800mm处用电工刀环切外护套一周,然后自环切处向电缆端头方向纵向切割(约300mm),剥除外护套,裸露钢带。

3.2.2 在距外护套切口25mm处的钢带上,用镀锌铁线绑扎一周。

3.2.3 用钢锯沿镀锌铁线外缘锯断钢带,并剥除多余钢带,露出内护层(锯口要整齐,锯钢带时不得伤及内护套)。

3.2.4 用喷灯烘烤铝护套上的塑料垫层及沥青等,然后用棉纱擦净垫层及沥青,确保铝护套清洁。

3.2.5 距外护套切口250mm处,用铝护套切割刀或钢锯环切铝护套一周,折断并抽去铝护套,露出线束,线束端部用塑料自粘带包扎,防止松散。

电缆开剥尺寸如图一所示。

3.3 电气连接及防护3.3.1 连接点涂锡(1)在裸露的钢带上,用砂布或小细锉将两层钢带表面处理干净,其面积应大于1cm2,并涂上松香水。

(2)用火烙铁和松香焊锡丝在涂有松香水的部位涂上焊锡,焊点面积应不小于1cm2,(两层钢带上必须都有焊锡,焊点禁止用焊锡膏).(3)距钢带切口50mm 范围内的铝护套上,采用低温钎焊工艺,涂上一层焊锡,操作方法详见《铁路长途通信电缆接续工艺操作细则》,焊锡面积不小于1cm2。

3.3.2 焊点连接:将备用的连接铜片两端涂上焊锡,然后安放在钢带与铝护套的焊锡点上,用火烙铁焊接连通。

低压电缆头制作安装工艺

低压电缆头制作安装1 范围本工艺标准适用于0.6/1kV以下的室内聚氯乙烯绝缘、聚氯乙烯护套、电力电缆终端头的制作安装。

2 施工准备2.1 材料要求:2.1.1 电缆终端头套、塑料带、接线鼻子、镀锌螺丝、凡士林油、电缆卡子、电缆标牌、多股铜线等材料必须符合设计要求,并具备产品出厂合格证。

2.1.2 塑料带应分黄、绿、红、黑四色,各种螺丝等镀锌件应镀锌良好。

2.1.3 地线采用裸铜软线或多股铜线,截面120号电缆以下16mm2150号以上25mm2表面应清洁,无断股现象。

2.2 主要机具:2.2.1 制作和安装机具:压线钳、钢锯、扳手、钢锉。

2.2.2 测试器具:钢卷尺、摇表、万用表、试铃。

2.3 施工条件:2.3.1 电气设备安装完毕,室内空气干燥。

2.3.2 电缆敷设并整理完毕,核对无误。

2.3.3 电缆支架及电缆终端头固定支架安装齐全。

2.3.4 现场具有足够照度的照明和较宽敞的操作场地。

3 操作工艺3.1 工艺流程:→→→→3.2 摇测电缆绝缘:3.2.1 选用1000V摇表,对电缆进行摇测,绝缘电阻应在10MΩ以上。

3.2.2 电缆摇测完毕后,应将芯线分别对地放电。

3.3 剥电线铠甲,打卡子:3.3.1 根据电缆与设备联接的具体尺寸,量电缆并做好标记。

锯掉多余电缆,根据电缆头套型号尺寸要求,剥除外护套。

电缆头套型号尺寸见表2-10和图2-33。

3.3.2 将地线的焊接部位用钢锉处理,以备焊接。

3.3.3 在打钢带卡子的同时,多股铜线排列整齐后卡在卡子里。

电线头套型号尺寸表2-103.3.4 利用电缆本身钢带宽的二分之一做卡子,采用咬口的方法将卡子打牢,必须打两道,防止钢带松开,两道卡子的间距为15mm,见图2-34。

3.3.5 剥电缆铠甲,用钢锯在第一道卡子向上3~5mm处,锯一环形深痕,深度为钢带厚度的2/3,不得锯透。

3.3.6 用螺丝刀在锯痕尖角处将钢带挑起,用钳子将钢带撕掉,随后将钢带锯口处用钢锉修理钢带毛刺,使其光滑。

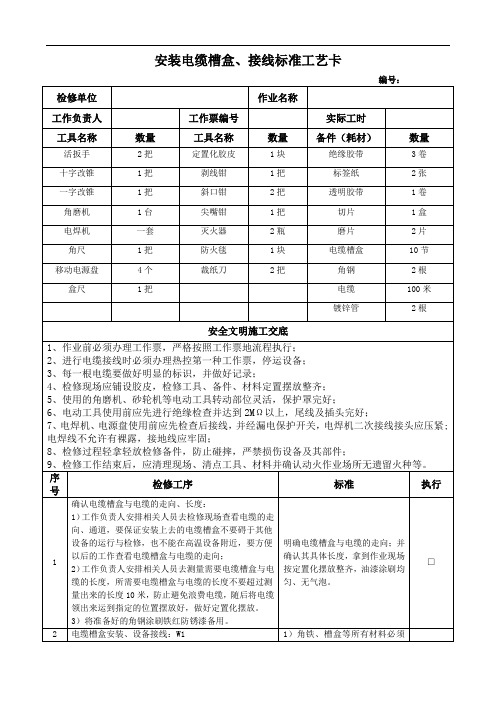

安装电缆槽盒、接线标准工艺卡

1)角铁、槽盒等所有材料必须用角磨机切割,不得使用电焊机切割;

6、电动工具使用前应先进行绝缘检查并达到2MΩ以上,尾线及插头完好;

7、电焊机、电源盘使用前应先检查后接线,并经漏电保护开关,电焊机二次接线接头应压紧;电焊线不允许有裸露,接地线应牢固;

8、检修过程轻拿轻放检修备件,防止碰摔,严禁损伤设备及其部件;

9、检修工作结束后,应清理现场、清点工具、材料并确认动火作业场所无遗留火种等。

2)支架间距要求在l.5m以内,焊件垂直且水平,焊点均匀、平滑、牢固;

3)成型的支架应牢固,焊点应先敲去焊渣后在涂刷油漆,油漆涂刷要均匀、完整;

4)槽盒的侧面应用相应大小孔径的开孔器开出所需型号的孔,孔径应与选择金属软管接头大小相符合,金属软管使用不应太长,一般不超过500mm;

5)电缆中间接头处必须使用镀锡焊接,电缆中间接头处密封良好且能防水,导线绝缘层良好有屏蔽层,接线牢固、美观、整齐。

5线管之间的连接一般用金属软管连接,根据所用的线管的尺寸,选用相应尺寸的软管与接头,金属软管不应太长,一般在500mm左右,然后将线管连接好,穿电缆的时候可以将软管接头处打开,穿完后再连接好;

6电缆线管及进保护柜穿线孔的内径应不小于总电缆外径的1.5~2倍;电缆线管的弯曲角度不应小于90,单根管子的弯头不宜超过3个;

序号

检修工序

标准

执行

1

确认电缆槽盒与电缆的走向、长度:

1)工作负责人安排相关人员去检修现场查看电缆的走向、通道,要保证安装上去的电缆槽盒不要碍于其他设备的运行与检修,也不能在高温设备附近,要方便以后的工作查看电缆槽盒与电缆的走向;