不锈钢管打底焊接工艺的进展

不锈钢管内的焊接工艺

不锈钢管内的焊接工艺

不锈钢管的焊接工艺包括以下几种:

1. TIG(氩弧焊)焊接:TIG焊接是一种常用的不锈钢管焊接工艺。

该工艺适用于焊接不锈钢管的各种材质和厚度,焊接接头质量较高,焊缝较美观。

2. MIG(气体保护焊)焊接:MIG焊接也是常用的不锈钢管焊接工艺,适用于焊接薄壁不锈钢管。

该工艺对操作技术要求较低,焊接速度较快,但焊缝质量较TIG焊接稍差。

3. 手工电弧焊接:手工电弧焊接适用于焊接较大口径的不锈钢管。

焊工通过手持电弧焊接枪进行焊接,操作较为灵活,但焊接质量和焊缝美观度相对较低。

4. 焊接之前的预处理:在进行不锈钢管焊接之前,还需要进行一系列的预处理工作。

包括清洁管道表面,去除氧化层、油污和尘埃等杂质,确保焊接接头的质量。

需要根据具体情况选择合适的焊接工艺,以保证不锈钢管焊接接头的质量和使用性能。

对于特殊工况下的不锈钢管焊接,可能还需要采取其他特殊的焊接工艺和方法。

我国不锈钢焊接工艺研究现状及进展

我国不锈钢焊接工艺研究现状及进展

我国不锈钢焊接工艺的研究现状及进展如下:

1. 研究现状:

我国在不锈钢焊接工艺方面已经取得了一定的研究成果。

目前,我国的不锈钢焊接工艺已经涵盖了多种类型的不锈钢材料,包括奥氏体不锈钢、双相不锈钢、超级双相不锈钢等。

同时,我国的不锈钢焊接工艺也涵盖了多种焊接方法,如钨极氩弧焊、熔化极氩弧焊、激光焊等。

2. 进展:

近年来,我国在不锈钢焊接工艺方面取得了以下进展:

(1)激光焊接技术:激光功率密度达到2000W/mm2以上,可将不锈钢薄板压焊在一起,接头强度可与母材相媲美。

(2)激光-MIG复合焊接技术:该技术结合了激光功率密度高和MIG焊接熔化效率高的特点,实现了高效、高质量的不锈钢焊接。

(3)等离子焊接技术:等离子焊接是一种高效、高质量的焊接方法,可用于焊接各种类型的不锈钢材料。

(4)机器人焊接技术:随着机器人技术的不断发展,机器人焊接已经成为一种高效、高质量的焊接方法,可用于各种复杂形状的不锈钢结构件的焊接。

总之,我国在不锈钢焊接工艺方面已经取得了一定的研究成果和进展,但仍然需要不断改进和创新,以提高产品质量和生产

效率,降低成本。

薄壁不锈钢管道焊接技术研究

薄壁不锈钢管道焊接技术研究对于许多制造业,如食品、轻工、化工、冶金、造船、航空航天等,细长的、薄壁的不锈钢管道是一种非常重要的工业产品。

由于其良好的抗腐蚀性、耐高温性、优异的机槯性能等众多优点,被广泛应用于各类工业生产和科学研究中。

然而,不锈钢管道在加工、装配与利用过程中会遇到各类焊接问题,如焊缝的性能问题、焊接工艺问题、耐腐蚀性的影响等,这需要我们对这类问题进行深入的研究。

本文旨在对薄壁不锈钢管道的焊接工艺和技术进行探讨。

首先,对于薄壁不锈钢管道,由于其壁厚一般在1mm以下,因此在焊接过程中需要采用特殊的工艺。

常用的焊接工艺有GTAW(气体钨弧焊)、GMAW(气体保护金属弧焊)、激光焊等。

在这些工艺中,GTAW是最常见的一种,它具有熔深小、形成美观的焊缝、对焊接速度的控制较为方便等优点。

其次,在焊接过程中,选择适当的填充材料和保护气体也是影响焊缝性能的重要因素。

常用的填充材料有ER308L、ER309L和ER316L不锈钢焊丝,而常用的保护气体有惰性气体如氩气、氮气和活性气体如CO2、保护气体的作用是在焊接过程中保护焊缝免受氧化和氮化。

另一方面,焊接过程中的热输入对焊缝微观结构的形成以及焊缝性能有显著影响。

控制合适的热输入能使焊缝金相组织细化,提高焊缝的强度和韧性。

此外,过高的热输入还可能导致焊缝区的钢材晶粒粗大,影响焊缝的性能。

焊接过程中,焊接参数的控制也是影响焊缝质量的重要因素。

焊接电流、焊接速度、电压和焊接极性都可以影响到焊接质量。

比如,在GTAW中,一般采用直流极性直流反接(DCEN)方式,可以使焊接熔深增大,焊缝成型好。

而焊接电流则应选择恰当,以保证熔池的稳定,避免熔池溢出或未能充分熔化。

在实际焊接过程中,根据不锈钢的合金元素含量、焊接工件的形状和尺寸、焊接位置、焊接环境等因素,需要选择合适的焊接工艺和参数。

为了保证焊接质量,还应对焊接过程进行监控,对焊接设备进行定期维护保养,并对焊工的操作技能进行培训。

304不锈钢管焊接技术总结

304不锈钢管焊接技术总结1、工艺流程施工准备→材料进场、检验→下料→放线、支吊架制作安装→焊接→焊缝抛光及酸洗钝化处理→焊缝检查→管道灌水试压、冲洗2、操作要点2.1 施工准备(1)编制施工方案和施工进度计划,建立质量工作标准。

(2)操作人员以管工、氩弧焊工为主,其它工种配合,并且氩弧焊工应具有相关部门颁发的合格证。

(3)施工用料按材料计划备齐,送到现场,并保证按计划供应。

(4)对现场操作人员进行书面技术交底、现场技术、安全交底。

2.2 焊接材料准备(1) 管材与管件的选用,应根据使用环境介质因素、化学成分及其使用压力,而选用相应等级的产品,以确保焊缝金属组织和机械性能。

(2)氩气应符合国家标准《氩气》GB4842的规定,应选用纯度为99.96%的氩气,若杂质含量过多,会削弱氩气的保护效果,直接影响焊缝质量。

(3)电极材料采用铈钨极。

铈钨极的端头形状和直径对焊接过程的稳定性和焊缝成型有很大的影响。

圆锥形平端效果最佳,见图1.1。

根据所焊接管道厚度和焊接电流的大小来选用钨极,焊接技术参数见表1.1般喷嘴孔径选用Φ10mm。

3、焊接方式及技术参数承插式氩弧焊接方式,使管道溶为一体,是一种“无接头连接”的连接方式。

3.1具体施工步骤3.1.1 不锈钢管材进场后,不能与水泥浆、水泥、砂浆、拌合混凝土及焊接钢管等其他材料直接接触。

根据现场及图纸进行下料,管道的切割及断面的处理:管道在切割前确认没有损伤及变形,使用管道切割器(不锈钢专用切割设备)垂直与管道的轴心线切割,若切口倾斜,会导致插入量不正确。

切除后清除管端的毛刺、切屑及异物。

3.1.2 将已下料好的不锈钢管插入管件承口,示意图见1.2,承插式管件承口尺寸见表1.2不锈钢氩弧焊承插式管件承口示意图1.2在承口端部以外各刷一道宽40~50mm的白垩粉,待干燥后开始施焊。

先以四周点焊,3~5点为宜。

3.1.4 焊接操作时以腰部为中心,上体半径为动力,转动上体由右向左旋转。

不锈钢管打底焊接工艺的进展

4 Mg—Th系和 Mg—Th—Z r系

物相是 这类 合 金具 有 高 的 蠕变 抗 力 的主要 原 因。

—T r E—Z r 钍作为主要合金元素的 Mg T 合金是最近几 Mg h—Z 合 金 的显 微 组 织 特 征 与 Mg—R — h r K3 A, 年 才 发 展 起 来 的合 金 系 , 主要 用 于导 弹 和航 天 飞行 相 似 。Mg—Th—Z 系 合 金 的典 型 牌 号 如 H 1 —R r 器 。在镁 合 金 中 , 的作 用 和 稀 土 非 常 相 似 。钍 可 曾被用来制作板材和铸件。与 Mg E—z 系合金 钍 Mg—T高合金在高达 3 0 7 ̄ 的蠕 变强 度; C下 此外 , 钍还 相似 ,

—T —Z —z 系合金 的典 可 以改 善 合 金 的铸 造 性 能 和 含 锆 合 金 的焊 接性 能 。 高合金的蠕变抗力 。Mg h n r 3 A。锌 的加 入 使合 金 中形成 一 种沿 晶 Mg —Th合 金 中钍 含 量 _ 般 为 2 ~3 ; Mg— % % 与 型牌 号如 HZ 2

中稀 土 化 合 物 的种 类 、 学 组 成 等 方 面仍 有 待 于深 化

入研 究 。

近 年来 在 Mg E 耐热 合 金 系 方 面 , 究 者 们 —R 研

致力 于利 用 钇 在 镁 中的 高 固溶 度 (2 5 和 Mg— 1 . %) Y合 金 的时 效硬 化潜 力 , 开发 新 的 Mg E合 金 。 来 —R

Mg E—Z —Z 系合 金 的显 微 组 织 特 征是 由 MgTh两 种表 达 式 。Mg —R n r a —Th合 金 的组织 为 aMg ( )

固溶 体及 晶界 不 同数量 的块 状 化合 物 所 组 成 。锌 的 固溶 体 和 晶界 分 布 的块状 MgTh 或 Mg3 6共 晶 a ( 2Th) 加 入增 加 了 晶 界 上 化 合 物 的 数 量 和 化 合 物 的 连 续 化合 物 。 当温 度 低 于 共 晶 温 度 时 , 可 能 从 镁 固溶 还 性 , 促 使 Mg—R 共 晶 体 向离 异 共 晶形 式 转 变 。 体 中析 出 Mg3 6或 MgT 并 E 2Th a h化 合 物 。 在 E 3 A 中 , 土 化合 物 为 MgRE 。从 化学组 成 Z3 稀 g [ T oim( 量 百 分 数 ) hr u 质 上 看 , g E可 能 就是 前 文 提 到 的 R s 4型 的稀 MgR E Mgl 土化合 物 , 由于混 合 稀土 的加 入 或其 它 合 金 元 素 , 如 锌 的影 响 , 化 合 物 的 组 成 发 生 了 变 化 。在 镁 合 金 使

不锈钢管自动高效焊接工艺

不锈钢管自动高效焊接工艺摘要:近年来,我国的工业化进程有了很大进展,对不锈钢管的应用也越来越广泛。

根据全位置焊接过程中熔池的受力特点合理划分焊接区间,在不同的焊接位置设定不同的焊接参数,利用管管自动焊机对不锈钢管进行。

全位置自动焊接试验,并按照第卷对焊接接头进行焊接工艺评定。

本文首先分析了设计思路,其次探讨了具体方案及研究内容,最后就成果应用情况及经济效益进行研究,以供参考。

关键词:不锈钢管;自动焊接;工艺引言在全球金融危机的持续影响下,船舶企业接船难、船价低,且船东、船检对产品质量要求越来越细致,行业竞争也越来越激烈,同时劳动力人工成本上涨且不稳定。

在这双重压力下,需我们挖掘内部潜力,从新工艺新技术以及自动焊高效焊接推进的深度和广度着重入手开展研究,提高管子加工生产效率和产品质量,降低生产制作成本。

在实际焊接过程中很容易破坏管道内部的防腐涂层材料,缩短了运输管道的使用寿命。

而一旦管道出现腐蚀问题,不仅会严重影响周围环境,同时也会为企业带来巨大的经济损失。

因此,采取科学合理的内防腐管道施工技术与焊接工艺对于提高管道运输安全性十分重要。

1设计思路研究一种采用自动转胎、氩弧焊打底、CO2自动焊固定位置填充盖面方法进行焊接的新工艺,取代目前全部采用手工焊接操作的方法。

拟通过针对以下几方面工作的研究和实施,实现不锈钢管自动高效焊接的目标。

1)制定试验初步方案,完成不锈钢管自动高效焊自动转胎工装设计、调试工作。

主要包括焊接胎架、焊枪固定装置等前期准备工作。

2)重点突破不锈钢管焊接冷却工装的设计、调试及试验,解决焊接缓冷技术难题。

3)开展焊接试验,摸索和确定CO2自动焊接各项工艺参数,包括焊接电流、电压、速度等,并对焊接试管进行探伤、力学性能等相关检测,验证不锈钢管自动高效焊接方法可行性。

2具体方案及研究内容2.1全自动与手工焊接技术通过实现管道全自动向下焊接,能够有效为焊接区域输送所需要的保护气体,与空气中的有毒物质相隔离。

不锈钢管对接焊接工艺评定报告

不锈钢管对接焊接工艺评定报告

一、技术要求

1,焊接方法

不锈钢管的对接焊接一般采用TIG焊接方法,有时采用MIG/MAG填充焊接方法。

在选择焊接方法时要按照管件的特性来决定。

2,焊接温度

TIG焊时,焊缝要求温补,焊接温度要求在1300℃以上,使焊缝受热深入均匀,以保证接头质量。

MIG/MAG焊接温度要求在900℃―1000℃。

3,焊接前清洗抗氧化

对接焊接操作前,要对焊接部位进行抛光与抗氧化处理。

抛光要求达到RA6.3一下,抗氧化处理时,要采用酸洗液进行清洗。

4,焊接参数

TIG焊时,电流一般设定在40-60A,送丝速度一般设定在3.5-

5M/min,氩气流量一般设定在10-15L/MIN。

MIG/MAG焊时,电流一般设定在250-300A,送丝速度一般设定在5-7M/min,保护气流量一般设定在

12-15L/MIN。

5,焊接缝长

不锈钢管的对接焊接缝长不宜过长,一般控制在300mm以内。

6,支吊

焊接前要严格支吊,以防硕变。

严格支吊可以减少焊接变形,保证焊接质量。

7,进行工艺试验

在焊接前,要进行坡口工艺试验,验证焊接参数的合理性,以保证最终的成品质量。

二、缺陷判定

不锈钢管的对接焊接以后,要对焊缝进行缺陷判定,针对不同的缺陷有不同的处理方式。

316L 不锈钢管道焊接工艺

316L不锈钢管道焊接工艺焊接工艺〔1〕焊接方法:由于现场多数为不锈钢管道且大小不一,依据不锈钢的焊接特点,尽可能减小热输进量,故采纳手工电弧焊、氩弧焊两种方法,d>Φ159 mm的采纳氩弧焊打底,手工电弧焊盖面。

d≦Φ159 mm的全用氩弧焊。

焊机采纳手工电弧焊/氩弧焊两用的WS7一400逆变式弧焊机。

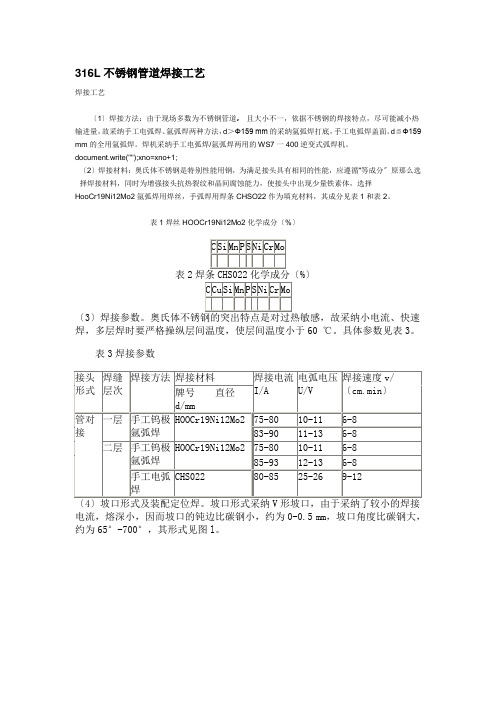

document.write("");xno=xno+1;〔2〕焊接材料:奥氏体不锈钢是特别性能用钢,为满足接头具有相同的性能,应遵循“等成分〞原那么选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22作为填充材料,其成分见表1和表2。

表1焊丝HOOCr19Ni12Mo2化学成分〔%〕C Si Mn P S Ni Cr Mo表2%〕C Cu Si Mn P S Ni Cr Mo〔3焊,多层焊时要严格操纵层间温度,使层间温度小于60 ℃。

具体参数见表3。

表3焊接参数接头形式焊缝层次焊接方法焊接材料焊接电流I/A电弧电压U/V焊接速度v/〔cm.min〕牌号直径d/mm管对接一层手工钨极氩弧焊HOOCr19Ni12Mo275-8010-116-883-9011-136-8二层手工钨极氩弧焊HOOCr19Ni12Mo275-8010-116-885-9312-136-8手工电弧焊CHS02280-8525-269-12电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°-700°,其形式见图l。

图1坡口形式因不锈钢热膨胀系数较大,焊接时产生较大的焊接应力,要求采纳严格的定位焊。

关于d≦Φ89 mm的管采纳两点定位,d=Φ89-Φ219 mm采纳三点定位,d≧219 mm的采纳四点定位;定位焊缝长度6-8 mm。

〔5〕焊接技术要求:①手工电弧焊时焊机采纳直流反接,氩弧焊时采纳直流正接;②焊前应将焊丝用不锈钢丝刷刷掉外表的氧化皮,并用丙酮清洗;焊条应在200-250 ℃烘干1h,随取随用;③焊前将工件坡口两侧25 mm范围内的油污等清理干净,并用丙酮清洗坡口两侧25 mm范围;④氩弧焊时,喷嘴直径Φ2 mm,钨极为钵钨极,规格Φ2.5 mm;⑤氩弧焊焊接不锈钢时,反面必须充氩气保卫,才能保证反面成形。