自动控制实验_单容、双容水箱

14单容水箱实验指导书

,

其中 K ′′ = K , K ′′ = K T / T 及 K ′′ = K T / T 。 上面的 PID 控制算法是针对于单输入单输出的系统的。对于多输入多输出的系统,可以使 用多个 PID 控制器,组成多个控制回路进行控制。如图 4 所示。

图 4 水箱液面高度控制模型

5

五.

1. 2. 3.

实验报告要求

简述实验目的和原理,根据实验要求整理该实验的原理设计图。 按实验步骤附上各个调整参数下的相应的信号波形曲线,总结实验得出的主要结论。 拷贝实验系统运行界面,插入到 Word 格式的实验报告中,用 Winzip 压缩后通过 Email 上交实验报告。

2、PID 控制器

能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。所以对有 较大惯性或滞后的被控对象,比例+微分(PD)控制器能改善系统在调节过程中的动态特性。 PID 三类基本控制器为 (1) 比例控制: G (s) = K

c p

K (2) 积分控制: G (s) = T s

图 5 用 PID 控制器改善水箱液面高度控制性能

、 看系统的开环特性,把反馈(把相应输出线号改为“-1” ) ,观察系统开环特性。对上面 实验进行修改,直接观察其开环阶跃响应情况。 6、 写出单容水箱的开环传递函数。 7、 用根轨迹法、Bode 图法等系统性能校正方法,设计其它控制器,观察它们对单容水箱 液位控制性能的改进效果。 8、 加入系统反馈,让积分、微分选项的值为零,调整比例选项的值,利用比例控制器进行 液位控制,观察并分析其控制效果。找到让控制效果最佳的比例值。 9、 让微分选项的值为零,调整比例选项和积分选项的值,利用比例-积分控制器进行液位 控制观察并分析比例-积分控制器的控制效果。分析积分环节对在消除系统稳态误差上 的作用。确定让系统控制效果最佳的比例和积分值。 10、 在比例-积分控制器的基础上引入微分环节。利用比例-积分-微分控制器进行控制,调整 比例、积分、微分值,确定让系统控制效果最佳的比例、积分、微分环节的值。

单双容水箱

滨江学院计算机综合控制实验题目A3000过程控制实验院系滨江学院自动控制系专业电气工程与自动化学生姓名* * *学号20090000000指导教师郭伟目录一、PID控制原理二、被控对象的分析三、PID参数整定方法四、单、双容控制结构图五、仿真结果与分析六、结束语七、参考文献摘要本论文的目的是设计单、双容水箱液位串级控制系统。

在设计中充分利用计算机控制技术,自动控制技术,以实现对水箱液位的串级控制。

作为一个过程控制实验装置,单、双容水箱液位控制系统具有强大的实验功能,不仅可以实现单入单出一阶对象、二阶对象、和非线性双入双出对象,而且还可以作为一种多功能型实验设备去验证各种工业过程的控制算法。

针对双容水箱大滞后系统,采用PID方法去控制。

首先对PID控制中各参数的作用进行分析,采用根轨迹校正、伯德图校正的方法,对系统进行校正。

最后采用调整系统控制量的模糊PID控制的方法,对该二阶系统进行控制。

关键词 : 单、双容水箱串级控制 PID 控制一、PID控制原理当今的自动控制技术绝大多数部分是基于反馈。

反馈理论包括三个基本要素:测量、比较和执行。

测量关心的是变量,并与期望值相比较,以此偏差来纠正和调节控制系统的响应。

反馈理论及其在自动控制的应用的关键是:作出正确的测量与比较后,如何将偏差用于系统的纠正和调节。

在过去的几十年里,PID控制,即比例-积分-微分控制在工业控制中得到了广泛的应用。

虽然各种先进控制方法不断涌现,但PID控制器由于结构简单,在实际应用中较易于整定,且具有不需精确的系统模型等优势,因而在工业过程控制中仍有着非常广泛的应用。

而且许多高级的控制技术也都是以PID控制为基础的。

下面是典型的PID控制系统结构图图1-1其中PID控制器由比例单元(P)、积分单元(I)和微分单元(D)组成。

(1)比例(P)调节作用是按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用用以减少偏差。

比例作用大,可以加快调节,减少误差,但是过大的比例,使系统的稳定性下降,甚至造成系统的不稳定。

双容水箱液位定值控制系统实验

双容水箱液位定值控制系统实验双容水箱液位定值控制系统一、实验目的1( 通过实验,进一步了解双容对象的特性。

2( 掌握调节器参数的整定与投运方法。

3( 研究调节器相关参数的改变对系统动态性能的影响。

二、实验设备1( THJ-2型高级过程控制系统装置。

2( 计算机、上位机MCGS组态软件、RS232-485转换器1只、串口线1根3( 万用表一只三、实验原理本实验系统以中水箱与下水箱为被控对象,下水箱的液位高度为系统的被图6-1 双容液位定值控制系统结构图控制量。

基于系统的给定量是一定值,要求被控制量在稳态时等于给定量所要求的值,所以调节器的控制规律为PI或PID。

本系统的执行元件既可采用电动调节阀,也可用变频调速磁力泵。

如果采用电动调节阀作执行元件,则变频调速磁图6-2 双容液位定值控制系统方框图力泵支路中的手控阀F2-4或F2-5打开时可分别作为中水箱或下水箱的扰动。

图6-1为实验系统的结构图,图6-2为控制系统的方框图。

四、实验内容与步骤1( 图6-1所示,完成实验系统的接线。

2( 接通总电源和相关仪表的电源。

3( 打开阀F1-1、 F1-2、F1-7、F1-10和F1-11,且使F1-10的开度大于F1-11的开度。

4( 用实验四(上册)中所述的临界比例度法或4:1衰减振荡法整定调节器的相关参数。

5( 设置系统的给定值后,用手动操作调节器的输出,控制电动调节阀给中水箱打水,待中水箱液位基本稳定不变且下水箱的液位等于给定值时,把调节器切换为自动,使系统投入自动运行状态。

6( 启动计算机,运行MCGS组态软件软件,并进行下列实验:1)当系统稳定运行后,突加阶跃(给定量增加5%,15%),观察并记录系统的输出响应曲线。

2)待系统进入稳态后,启运变频器调速的磁力泵支路,分别适量改变阀F2-4或阀F2-5的开度(加扰动),观察并记录被控制量液位的变化过程。

7.通过反复多次调节PI的参数,使系统具有较满意的动态性能指标。

单容水箱液位控制综合报告

单容水箱液位过程控制综合报告自动化专业实验单容水箱液位过程控制综合报告I. 实验目的一、 了解单容水箱液位控制系统的结构与组成。

二、 掌握单容水箱液位控制系统调节器参数的整定方法。

三、 研究调节器相关参数的变化对系统静、动态性能的影响。

四、 了解P 、PI 、PD 和PID 四种调节器分别对液位控制的作用。

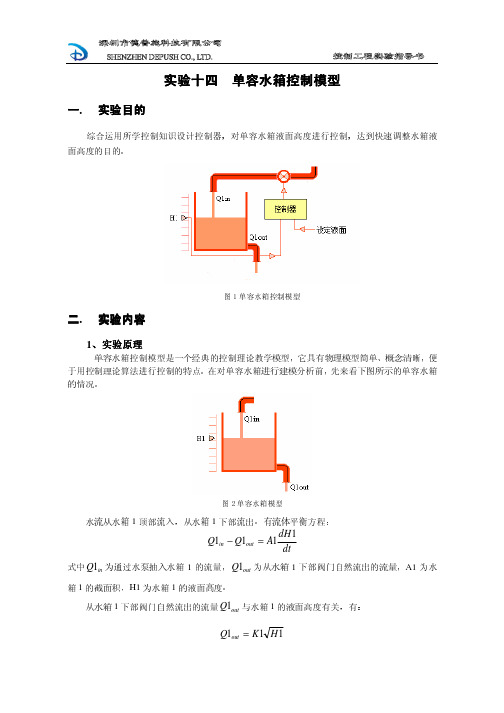

II. 单容水箱系统模型一、单容水箱物理模型单容水箱的结构图如下:由图2-1可知,对象的被控制量为水箱的液位H ,控制量(输入量)是流入水箱中的流量Q 1,手动阀V 1和V 2的开度都为定值,Q 2为水箱中流出的流量。

根据物料平衡关系,在平衡状态时10200Q Q -= (1)动态时,则有12d V Q Q d t-=(2)式中V 为水箱的贮水容积,dtdV 为水贮存量的变化率,它与H 的关系为Adh dV =,即d V d h Ad td t= (3)A 为水箱的底面积。

把式(3)代入式(2)得12d h Q Q Ad t-= (4)基于Q 2=SR h ,R S 为阀V2的液阻,则上式可改写为1Sh d h Q AR d t-=即1sd h A R h K Qd t+=或写作1()()1H s K Q s T S =+ (5)式中s T A R =,它与水箱的底积A 和V 2的R S 有关;s K R =。

二、 电动调节阀流量特性物理模型电动调节阀包括执行机构和阀两个部分,它是过程控制系统中的一个重要环节。

电动调节阀接受调节器输出4~20mADC 的信号,并将其转换为相应输出轴的角位移,以改变阀节流面积S 的大小。

图2-9为电动调节阀与管道的连接图。

图2-9 电动调节阀与管道的连接图图中:u----来自调节器的控制信号(4~20mADC ) θ---阀的相对开度 s ---阀的截流面积q----液体的流量由过程控制仪表的原理可知,阀的开度θ与控制信号的静态关系是线性的,而开度θ与流量Q 的关系是非线性的。

双容水箱实验报告

一、实验目的1. 了解双容水箱液位控制系统的基本原理和组成。

2. 掌握双容水箱液位控制系统的建模、仿真和实验方法。

3. 学习PID控制算法在双容水箱液位控制系统中的应用。

4. 分析不同控制策略对系统性能的影响,优化控制参数。

二、实验设备1. 双容水箱系统:包括两个水箱、阀门、传感器、执行器等。

2. 控制器:采用PID控制器进行液位控制。

3. 电脑:用于数据采集、仿真和参数调整。

4. MATLAB软件:用于系统建模、仿真和数据分析。

三、实验原理双容水箱液位控制系统主要由水箱、传感器、执行器和控制器组成。

系统的工作原理如下:1. 传感器检测水箱液位,并将液位信号传输给控制器。

2. 控制器根据预设的液位设定值和当前液位值,计算出控制信号。

3. 执行器根据控制信号调整阀门开度,控制进水流量和出水流量。

4. 通过调节进水流量和出水流量,使水箱液位保持在设定值附近。

四、实验步骤1. 系统建模:根据实验设备,建立双容水箱液位控制系统的数学模型。

模型包括水箱的液位方程、进水流量方程和出水流量方程。

2. 系统仿真:在MATLAB中,根据建立的数学模型进行系统仿真。

仿真过程中,调整PID控制器的参数,观察不同参数对系统性能的影响。

3. 实验验证:将PID控制器连接到实际双容水箱系统,进行实验验证。

通过改变液位设定值,观察系统响应和稳定性。

4. 参数优化:根据实验结果,调整PID控制器的参数,使系统性能达到最优。

五、实验结果与分析1. 系统仿真结果:在MATLAB中,通过仿真实验,观察到不同PID控制器参数对系统性能的影响。

结果表明,参数的合理选择对系统性能有显著影响。

2. 实验验证结果:将PID控制器连接到实际双容水箱系统,进行实验验证。

实验结果显示,系统响应速度快,稳定性好,能够有效控制水箱液位。

3. 参数优化结果:根据实验结果,对PID控制器的参数进行优化。

优化后的参数能够使系统在较短时间内达到稳定状态,并保持较高的响应速度。

双容型水箱实验报告

双容型⽔箱实验报告机械电⼦⼯程原理实验报告双容型⽔箱液位与PID控制综合实验组员:XXXXXX年X⽉实验⼀压⼒传感器特性测试及标定测量实验⼀、实验⽬的1、了解本实验装置的结构与组成。

2、掌握压⼒传感器的实验原理及⽅法,对压⼒传感器进⾏标定。

⼆、实验设备1、德普施双容⽔箱⼀台。

2、PC 机及DRLINK4.5 软件。

三、实验原理图1-1 传感器装置图本实验传感器如图1-1所⽰,使⽤⼆个扩散硅压阻式压⼒传感器,分别⽤来测量上⽔箱⽔柱压⼒,下⽔箱⽔柱压⼒。

扩散硅压阻式压⼒传感器实质是硅杯压阻传感器。

它以N型单晶硅膜⽚作敏感元件,通过扩散杂质使其形成4个P型电阻,形成电桥。

在压⼒作⽤下根据半导体的压阻效应,基⽚产⽣应⼒,电阻条的电阻率产⽣很⼤变化,引起电阻的变化,使电桥有相应输出。

经过后级电路的放⼤处理之后输出0~5V之间的电信号。

扩散硅压⼒传感器的输出随输⼊呈线性关系,输出特性曲线⼀般是⼀条直线,⼀般使⽤传感器前需要对此传感器进⾏标定,通常的做法是取两个测量点(x1,y1)和(x2,y2)然后计算特性直线的斜率K和截距B即可。

由于扩散硅压⼒传感器承受的⽔压⼒与⽔的液位⾼度成正⽐,因此扩散硅压⼒传感器通常也⽤来测量液位⾼度。

四、实验内容及结果图1-2 上⽔槽压⼒传感器特性测试及标定测量实验图1-3 下⽔槽压⼒传感器特性测试及标定测量实验5)压⼒传感器的标定系数值表。

表1-1 压⼒传感器标定系数值6)依据压⼒传感器标定系数值绘制的压⼒传感器特性曲线如图1-3,图1-4所⽰:图1-3 上⽔槽压⼒传感器特性曲线图1-4 下⽔槽压⼒传感器特性曲线五、思考题1.在做本实验的时候,为何2次标定的液位⾼度不能够太接近?答:由于液位⾼度与电压值为线性关系,故2次标定的液位⾼度要保持⼀定距离,这样可以有效降低系统误差。

在控制过程中由于⽔泵抽⽔压⼒冲击传感器等影响会对液位传感器产⽣⼀定程度的⼲扰。

为了更好的体现⼀阶液位的特性和准确的获得测量值。

实验五、单容水箱液位PID控制实验(DCS)

实验五、单容水箱液位PID控制实验(DCS)一、实验目的1)、熟悉单容水箱液位反馈PID控制系统硬件配置和工作原理。

2)、熟悉用P、PI和PID控制规律时的过渡过程曲线。

3)、定性分析不同PID控制器参数对单容系统控制性能的影响。

二、实验设备CS4000型过程控制实验装置,DCS系统、 PC机,监控软件。

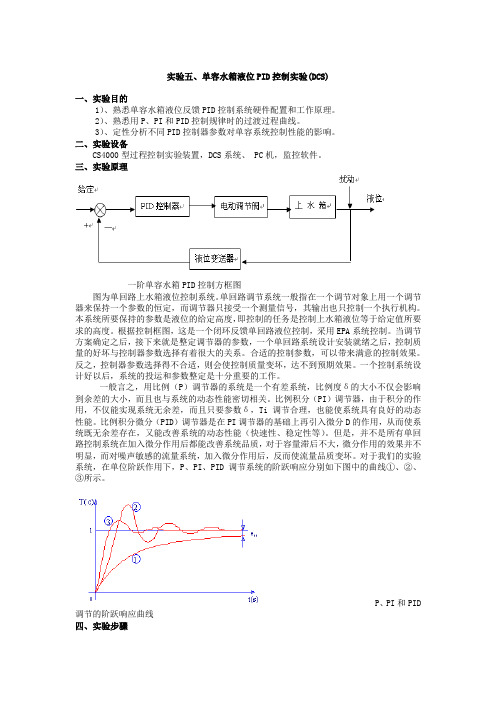

三、实验原理一阶单容水箱PID控制方框图图为单回路上水箱液位控制系统。

单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

本系统所要保持的参数是液位的给定高度,即控制的任务是控制上水箱液位等于给定值所要求的高度。

根据控制框图,这是一个闭环反馈单回路液位控制,采用EPA系统控制。

当调节方案确定之后,接下来就是整定调节器的参数,一个单回路系统设计安装就绪之后,控制质量的好坏与控制器参数选择有着很大的关系。

合适的控制参数,可以带来满意的控制效果。

反之,控制器参数选择得不合适,则会使控制质量变坏,达不到预期效果。

一个控制系统设计好以后,系统的投运和参数整定是十分重要的工作。

一般言之,用比例(P)调节器的系统是一个有差系统,比例度δ的大小不仅会影响到余差的大小,而且也与系统的动态性能密切相关。

比例积分(PI)调节器,由于积分的作用,不仅能实现系统无余差,而且只要参数δ,Ti调节合理,也能使系统具有良好的动态性能。

比例积分微分(PID)调节器是在PI调节器的基础上再引入微分D的作用,从而使系统既无余差存在,又能改善系统的动态性能(快速性、稳定性等)。

但是,并不是所有单回路控制系统在加入微分作用后都能改善系统品质,对于容量滞后不大,微分作用的效果并不明显,而对噪声敏感的流量系统,加入微分作用后,反而使流量品质变坏。

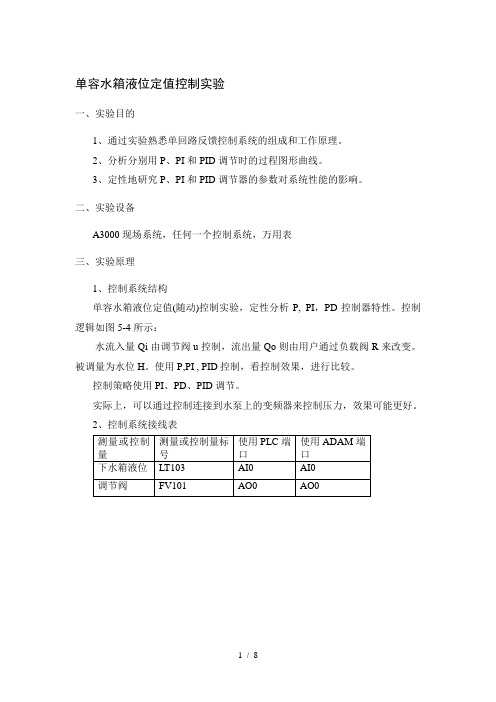

对于我们的实验系统,在单位阶跃作用下,P、PI、PID调节系统的阶跃响应分别如下图中的曲线①、②、③所示。

P、PI和PID 调节的阶跃响应曲线四、实验步骤(1)关闭出水阀,将CS4000 实验对象的储水箱灌满水(至最高高度)。

单容水箱液位定值控制实验

单容水箱液位定值控制实验

一、实验目的

1、通过实验熟悉单回路反馈控制系统的组成和工作原理。

2、分析分别用P、PI和PID调节时的过程图形曲线。

3、定性地研究P、PI和PID调节器的参数对系统性能的影响。

二、实验设备

A3000现场系统,任何一个控制系统,万用表

三、实验原理

1、控制系统结构

单容水箱液位定值(随动)控制实验,定性分析P, PI,PD控制器特性。

控制逻辑如图5-4所示:

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为水位H。

使用P,PI , PID控制,看控制效果,进行比较。

控制策略使用PI、PD、PID调节。

实际上,可以通过控制连接到水泵上的变频器来控制压力,效果可能更好。

2、控制系统接线表

测量或控制量测量或控制量标

号

使用PLC端

口

使用ADAM端

口

下水箱液位LT103 AI0 AI0 调节阀FV101 AO0 AO0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单容水箱其具体原理可用下图表示:一、液位控制系统的工作原理当连杆位于电位器中点位置时,浮子电压为零,电压差为零,所以电动机不动,控制阀门有一定的开度,使水箱中流入水量与流出水量相等,从而液面保持在希望高度上,此时我们称系统达到平衡状态。

当连杆位于电位器中点位置偏上时,根据杠杆原理,箱内液面下降,此时电压差增大,使电动机工作,而控制闸门的开度,使入水量大于出水量,箱内液面逐渐升高,从而渐渐达到平衡状态。

当连杆位于电位器中点位置偏下时,根据杠杆原理,箱内液面上升,此时电压差减小,使电动机工作,而控制闸门的开度,使入水量小于出水量,箱内液面逐渐降低,从而渐渐达到平衡状态。

二、液位控制系统原理框图给定液位实际液位电位器放大器电动机减速器水池阀门门三、 自动控制系统各部分的数学模型的建立以及其传递函数在本控制系统中,我们设Q1为进水量(平衡状态下的增量),Q2为出水量,Ho 为平衡时的水面高度,H 为液面实际高度(平衡状态下的增量),C 为水箱的横截面积。

1)电位计独立工作没什么意义,我们把给定液面体现在电位器上,这就需要电位器和连杆,浮子一起工作,他们是一个整体,实际液面也通过电位器,连杆,浮子与给定电位比较,因为电位器体现的是电压的大小,而我们通过杠杆原理还有浮子,将液面高度与电压的关系联系起来,且两者的关系为正比关系,H (s )为液面高度的拉式变化,U (s )为电压的拉式变化,Go (s )=Ku)(H U(S)S 。

2) 电动机的数学模型设)(t u 为输入的控制电压)(V ,i 电枢电流)(A ,M 为电机产生的主动力矩)(m N •,ω为电机轴的角速度)/(s rad ,L 为电机的电感)(H ,R 为电枢导数的电阻)(Ω,)(t e 电枢转动中产生的反电势)(V ,J 为电机和负载的转动惯量)(2m Kg *根据电路的克希霍夫定理(KVL ):)()(t u t Ri dtdiL=++θ 整理后得:)(2122r rm m e M dt dM T K u K dt d T dt d T T +-=++θωωω式中:R LT =θ称为直流电动机的电气时间常数;m m K K JR T θ=称为直流电动机的机电时间常数;θK K 11=,θK K R K m =2为比例系数。

直流电动机电枢绕组的电感比较小,一般情况下可以忽略不计,上式可化简为r mM K u K dt d T 21-=+ωω即r m M K u K dt d dt d T 2122-=+θθ对上式取拉氏变换,设初始条件为零,得电动机传递函数:s (T m s +1)Θ(s )=K 1U (s )即G m (s )=Θ(s )U(s)=K 1s (T m s+1)3)阀门处得数学模型阀门,入水口,水池也前后之间的关系是正比关系,而直接与他们关系的是出水量,所以此环节传递函数为G v (s)=Q 1(s)Θ(s)=K α 4)水池液面变化的数学模型由于有出水口,影响水箱内液面的除了入水量,还有出水量。

当液流为层流时,系统是线性的;当液流是紊流时,如果变量的变化保持在较小的范围内,则系统可以线性化。

基于系统是线性的或者是线性化的这一假设,可以求得系统的微分方程。

当Q1=Q2时,H=Ho ;当Q1不等于Q2时,水面的高度H 也会发生变化,其变化率与流量差Q1-Q2成正比,此时有CdHdt=(Q 1−Q 0) –(Q 2−Q 0) 于是水池的微分方程为FdHdt=Q 1−Q 2 根据托里拆利流体定律,设Q 2=√2gH ;上式为非线性关系,在工作点(Q 10,H 0)附近进行泰勒级数展开,取一次项得:Q 2=K M H因为在微小时间间隔dt 内,容器内存储的液体增量等于输入量减去输出量。

则水池的微分方程可表示为:FdHdt=Q 1− K M H 设T=F K M, K R =1;1)()()(1c +==Ts K s Q s H s G R四、 传递函数)()(s H s H io的建立总的动态结构图模型如下:uamkkkTssTsKusQsHsG11c)1)(1()()()(+++==实际参数取值及Simulink仿真结果如下:实际液位给定液位—双容水箱一、数学模型的建立图1为实验中使用的双容水箱示意图,由于其较复杂,因此可以将其简化为图2所示的示意图。

图1图21.双容水箱环节第一水箱部分,输入信号为流量差(Q1-Q2),输出信号为水位h1,故有12111112()Q Q dt A dh dhA Q Q dt-==-水箱连通管道部分,输入为压差信号(h1-h2),输出为流量Q2,有122rh h Q f -=fr 为局部阻力系数第二水箱输入信号为流量差(Q2-Q3),输出信号为水位h ,有232223()Q Q dt A dh dhA Q Q dt-==-因此有如下框图:设20Q 、10h 、0h 为初始值,则110222011001[()()]()h h h h dQ Q Q h h h h d h h ===+----而0011011012021110011()2()2h h h h r h h h h h h Q dQ d h h h h h h f ====-==---令0110211()h h h h dQ d h h R===-则有22011001[()()]Q Q h h h h R=+--- 故211()Q h h R=- 所以2111dQ dh dhdt R dt R dt=-123Q1 Q2Q3H1h即12dh dQ dhR dt dt dt=+2321221dQ dQ d h A dt d t R dt =+ 231122dQ dh d h dh RA R dt d t dt dt=++ 2311211122dQ d h dh RA A A R A Q Q d t dt dt ++=-23112121312()dQ d h dh RA A A A Q Q A R d t dt dt++=--故3112212121212()(1)()()()()Q s A Rs Q s H s RA A s A A s RA A s A A s+=-++++在双容水箱中,主要是通过Q1对Q3的跟随补偿,来实现液面高度h 的稳定的,因此将Q3的变化转化为h 的变化,此时,假设出水口阀门是长开的,即出水口水流量是由高度h 来调控的,则3hQ R=,故 1122212121212()()(1)()()()Q s H s A Rs H s RA A s A A s R A A s A A Rs +=-++++122112121()()()()(1)H s RW s Q S R A A s A A Rs A Rs ==++++ 2.电动机视为比例函数,记1()()()m U s G s K H s ==3.阀门及齿轮结构一起作为比例函数,因此有12()()()v Q s G s K U s ==整体系统采用单回路调节反馈系统,因此令21K =;同时为了简化计算过程,令11K =,121A A R ===,此时,1221121212()()()()(1)1=32H s RW s Q S R A A s A A Rs A Rs Rs s ==+++++++此时,整个系统结构图为: 二、 控制器设计在控制其中,假设衰减率ϕ取0.75,则此时,0.221m =;控制器使用Simulink 仿真时,框图如下,通过调节PID 参数系数,可得到采用不同调节器时的仿真结果, 图1所示为在开始后的第5s 加入一个频率为2rad/s 的正弦信号,观察其0~5s 为无Q3影响时的响应图,5~10s 为Q3对已经稳定的系统的影响,因此来模拟Q3变化时对系统的影响,四个系统用来模拟控制器采用不同参数时的区别。

图1其中加入的延迟正弦信号波形如图2所示。

图21.采用P 调节此时,021()32W s s s =++ 控制器W1(s)Q1H干扰Δh20*()32W s s s =++,代入smw jw =-+可得:2122232tan 320*()m j m m W mw jw ωωωωω-----+-+=1S =2321tan 22232m m m ωωπωωω--=--+故146.32S ==因此控制器传递函数为:0()46.32W s =此时,传递函数为:246.32()348.32W s s s =++ 扰动影响为:00()'()1()()a W s Ws W s W s =+当1()X s s=时, 00001()lim[()]lim[()'()]()11lim[]0.0211()()2s s s a y sY s sX s W s W s s s W s W s S →→→∞=====++ 32.00s t mw≈= 使用Simulink 仿真,结果如下:111146.32'23.00''90.00'''180.00S S S S ====由上图可知,采用比例调节器时,S1越大,系统越容易发生振荡,但是系统的动态、静态偏差都减小,抗干扰能力增强了。

2.采用PI 调节的分析与整定此时,021()32W s s s =++20*()32W s s s =++,代入smw jw =-+可得:2122232tan 320*()m j m m W mw jw ωωωωω-----+-+=220(1)(23)S w m mw w =+-+22221(23)(32)S m mw w m w w mw =-+---+估算w 的取值范围: 设220(1)(23)0S w m mw w =+-+=时, 6.7873w = 设22221(23)(32)0S m mw w m w w mw =-+---+=时,有2223620mw w mw --+=,即0.9398, 2.4934w =-因此,同时满足010,0S S ≥≥时有0.9398 6.7873w ≤≤,做出011**S S S 相对w 的图,观察可知:当011**S S S 取最大值时,5.706w = 016.3213S = 146.6890S =使用Simulink 仿真,结果如下:由于此时系统在5s 时刚刚稳定,因此所加正弦信号的延迟时间改为了6s ,PI 调节同时又P 作用和I 作用,既具有比例作用快速稳定的特点,同时保证调节过程不会过分振荡,也具有积分作用使调节结果无差。

3.采用PD 调节的分析与整定此时,021()32W s s s =++20*()32W s s s =++,代入smw jw =-+可得:2122232tan32 0*()mjm mW mw jwωωωωω-----+ -+=221(23)S mw ww=--+22221(23)(32)S m mw w m w w mw=--+---+当221(23)0S mw ww=--+=时, 6.7873w=当22221(23)(32)0S m mw w m w w mw=--+---+=时, 1.3837w=因此,同时满足010,0S S≥≥时有 6.7873w≥由212*(1)0Sm ww∂=+≥∂,S1、S2均为递增。