2016-2017年泵体的铸造工艺设计分析 研究报告

泵体铸造工艺课程设计

泵体铸造工艺课程设计一、课程目标知识目标:1. 让学生掌握泵体铸造工艺的基本知识,理解铸造过程中金属流动、冷却凝固等物理现象。

2. 使学生了解泵体铸造中常用的铸造材料、铸造方法及各自的特点和应用范围。

3. 引导学生掌握泵体铸造缺陷的类型、成因及预防措施。

技能目标:1. 培养学生运用CAD软件进行泵体铸造工艺设计的能力。

2. 培养学生根据泵体铸造工艺要求,选择合适的铸造方法和材料的能力。

3. 提高学生分析泵体铸造缺陷,提出改进措施的实际操作能力。

情感态度价值观目标:1. 激发学生对铸造工艺的兴趣,培养其热爱专业、勇于探索的精神。

2. 培养学生严谨、细致、负责的工作态度,增强团队协作意识。

3. 引导学生关注泵体铸造工艺在国民经济发展中的应用,提高其社会责任感。

课程性质:本课程为专业技术实践课程,注重理论与实践相结合,以培养学生的实际操作能力为主。

学生特点:学生具备一定的机械基础知识,对铸造工艺有一定了解,但实践经验不足。

教学要求:结合学生特点,采用任务驱动、案例教学等方法,注重实践操作,提高学生的专业技能。

同时,关注学生的情感态度价值观培养,使学生在掌握知识技能的同时,形成良好的职业素养。

通过分解课程目标,为后续教学设计和评估提供依据。

二、教学内容1. 泵体铸造工艺基本原理:讲解铸造过程中金属流动、冷却凝固等物理现象,使学生理解泵体铸造的基本原理。

教学内容关联教材章节:第1章 铸造工艺基础2. 铸造材料与铸造方法:介绍泵体铸造中常用的铸造材料(如铸铁、铸钢等)及各种铸造方法(如砂型铸造、金属型铸造等),分析各自特点和应用范围。

教学内容关联教材章节:第2章 铸造材料与铸造方法3. 泵体铸造工艺设计:教授学生如何运用CAD软件进行泵体铸造工艺设计,包括铸造工艺参数的选取、铸造工艺图的绘制等。

教学内容关联教材章节:第3章 铸造工艺设计4. 泵体铸造缺陷及其控制:分析泵体铸造过程中常见的缺陷类型、成因及预防措施,提高学生分析和解决问题的能力。

铸造技术的研究报告

铸造技术的研究报告铸造技术是一种非常古老的金属加工方式,可以用于制作各种金属制品,从简单的钉子到复杂的汽车引擎零件。

低成本、高效率和可大量生产的特点使得铸造技术得到了广泛应用。

本文将探讨铸造技术的研究进展和未来发展趋势。

第一部分:铸造技术的历史和发展铸造技术在古代已经被广泛应用。

早在公元前2100年左右,古埃及人就能够用铸造技术制造出用于修建金字塔和其他宏伟建筑的金属工具。

到了公元前500年左右,中国秦朝开始使用铸造技术制造出铜鼎资瓷器等珍贵工艺品。

在欧洲中世纪时期,铸造技术被用于制造大型教堂钟、石桥、城墙等建筑物。

然而,这些传统的铸造技术只是用于简单地制造一些工艺品或建筑结构,并且常常需要手工操作。

直到18世纪末期,铸造技术才开始得到引进和推广。

在19世纪初,工厂化生产的需求促进了铸造技术的快速发展。

铸造技术的进步使得工业化生产得到了大幅提升,同时也开启了铸造技术的新时代。

在20世纪,铸造技术随着科技的飞速发展得到了新的提升。

制造业的快速发展,使得大量的铸造技术得以应用于生产中。

在汽车、飞机、机床和船舶等领域,铸造技术已经被广泛应用。

目前,随着数字化技术的兴起,铸造技术也在经历一些革新和技术升级。

第二部分:铸造技术的类型和应用铸造技术按照材料类型和操作方式可以分为多种类型。

常见的材料包括铁、铜、铝、锌、铅、黄铜、镍、钢等。

操作方式包括砂型铸造、压力铸造、熔蜡铸造、失蜡铸造、高压铸造等多种技术。

砂型铸造是目前工业中常见的一种铸造技术。

该技术可适用于多种材料,并能够制造出一些比较复杂的形状。

压力铸造则是一种常用于制造铝合金、锌合金和镁合金等材料的技术。

在熔蜡铸造中,模具由蜡制成,再经过一系列处理步骤后,制成铸件。

失蜡铸造也是一种比较常见的技术,如彩色金属雕塑,就采用了这种技术。

铸造技术的应用非常广泛。

在汽车工业中,铸造技术常常用于制造发动机缸体、变速器壳体、汽车轮毂、刹车卡钳等关键部件。

在空气动力学领域中,铸造技术可以制造复杂的飞机部件,如涡轮引擎外壳、齿轮箱等。

汽轮机主油泵泵壳铸件的铸造工艺设计

(3)材料牌号为 QT400-15,基体组织为铁素 体,抗拉强度逸400 MPa,屈服强度逸250 MPa, 伸长率逸15%,硬度 120~180 HB。

XIAO Yuan-yu,LIU Peng,ZHEN Li-jun,GUO Chun-lin

(Dongfang Turbine Co.,Ltd.,Deyang 618000,China)

Abstract:The structure and technical requirements of the castings of the main oil pump casing of steam turbine were introduced. The casting process of the casting was described in detail. The formation of shrinkage and porosity of the main oil pump castings were studied by CAD and MAGMA simulation softwwere. Finally,through practice verification,a more optimized casting technical plan was formed,and the following conclusions were drawn:(1)For small and medium-sized nodular iron castings with similar pump casing structure,no rwaser process design could not completely solve shrinkage and shrinkage defects.(2)The main oil pump shell type nodular iron parts could be directly fed by the rwaser to solve the shrinkage and porosity defects. Special rwaser with high feeding efficiency was used for direct feeding,which could significouldtly improve the casting quality.(3)For the nodular iron castings with complex hot section dwastribution,the reasonable matching of the rwaser and cold iron was one of the key technologies for forming dense compact castings. Key words:nodular iron;pump casing;shrinkage;porosity

铸造工艺课程设计_泵体

铸造工艺课程设计_泵体一、论述铸造工艺是铸造过程中必不可少的一环,它直接影响着产品的质量、成本和生产效率。

在铸造工艺中,泵体的铸造是一个非常重要的环节。

泵体是泵的主要零部件之一,其质量直接影响着泵的性能和使用寿命。

因此,设计一个合理、高效的铸造工艺对于提高泵体的质量和降低生产成本具有重要意义。

二、设计目标本次课程设计的主要目标是设计一个适用于泵体铸造的工艺方案,通过对铸造工艺的优化和改进,提高泵体的质量和生产效率。

具体设计目标包括:1.实现泵体的尺寸和几何形状的精确铸造。

2.降低铸造缺陷的产生率,如气孔、砂眼等。

3.提高泵体的机械性能和耐蚀性能。

4.降低材料的浪费和生产成本。

三、设计步骤1.材料选择:根据泵体的工作条件和要求,选择适合的铸造材料,如铸铁、不锈钢等。

2.模具设计:根据泵体的几何形状和尺寸要求,设计适合的模具。

模具设计要充分考虑泵体内外轮廓的复杂性,并确保模具能够实现高精度铸造。

3.砂型选择:根据泵体的形状、重量和铸造要求,选择合适的砂型材料和制备方法。

砂型制备过程中要注意砂型的密实度和表面质量。

4.熔炼和浇铸:选择适当的熔炼设备和方法,控制熔体的温度和成分。

在浇铸过程中,控制浇注速度和浇注温度,以避免砂眼和气孔的产生。

5.固化和冷却:控制铸件的固化时间和冷却速率,以确保铸件的结构和性能。

6.模具拆除和铸件清理:在铸件固化后,拆除模具,并对铸件进行表面处理和清理,以获得理想的表面质量。

7.风穴和毛边处理:对于存在风穴和毛边的铸件,进行修复和处理,以提高铸件的整体质量和外观。

8.检验和测试:对铸件进行尺寸、几何形状和机械性能的检验和测试,以确保铸件的质量符合要求。

四、注意事项1.应根据泵体的实际情况,结合现代铸造工艺技术,选择适当的铸造方法,如砂型铸造、金属型铸造等。

2.模具设计和制造要注意合理性和可行性,确保模具的高精度和长寿命。

3.熔炼过程中要控制熔体的温度和成分,以避免铸件中的夹杂物和杂质。

铸造工艺设计报告

铸造工艺设计报告一、引言铸造是制造业中一种常见且重要的工艺方法,广泛应用于航空航天、汽车、机械制造等行业。

铸造工艺设计是确保最终产品质量、成本和生产效率的重要环节。

本报告旨在设计一个优化的铸造工艺,以满足客户要求并提高生产效率。

二、设计目标1.提高产品质量:通过选用合适的材料、优化铸造工艺参数和工艺流程,确保产品的物理性能和表面质量符合要求。

2.降低生产成本:通过选用经济合理的铸造材料、优化工艺流程和降低废品率,降低生产成本。

3.提高生产效率:通过合理安排工艺流程、减少工艺环节和优化设备使用,提高生产效率和生产能力。

三、材料选择1.铸造材料的选择应根据产品要求和使用环境来确定。

在本案例中,我们将选择A356.0铝合金作为铸造材料。

2.A356.0铝合金具有良好的液态流动性和加工性能,适用于铸造复杂形状的产品。

此外,它也具有较高的强度和耐腐蚀性能。

四、工艺参数设计1.浇注温度:浇注温度将直接影响到铝合金的凝固过程和产品质量。

通过实验和模拟,确认合适的浇注温度。

2.浇注速度:浇注速度直接影响到产品的密度和表面质量。

通过调整铝液流入的速度,控制浇注过程中的气体夹杂物产生。

3.浇注时间:根据模具设计和产品形状,确定合适的浇注时间,确保铸件充分充型和凝固。

五、工艺流程设计1.模具设计:根据产品形状和尺寸,设计合适的铸造模具。

确保模具能够充分充型,并方便铸造材料的注入和铸件的取出。

2.准备工作:清洁模具表面、预热模具,准备好所需的工具和材料。

3.浇注:控制好浇注温度、速度和时间,确保铝液完全充型并凝固。

4.冷却:待铸件凝固后,对其进行冷却,使其达到足够的强度。

5.修磨和抛光:将铸件修磨光滑,并进行抛光处理,提高表面质量。

6.检验和包装:对铸件进行检验,确保其质量符合要求,并进行包装。

六、优化工艺设计1.利用计算机模拟软件对铸造过程进行仿真,分析工艺参数对铸件质量的影响,进一步优化工艺参数。

2.使用先进的设备和工艺技术,提高生产效率和产品质量。

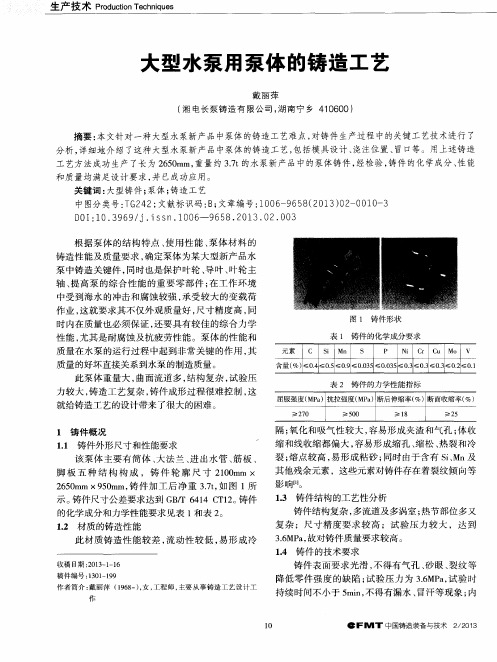

大型水泵用泵体的铸造工艺

轴、 提 高泵 的综 合 性 能 的重 要 零 部 件 ; 在 工作 环 境 中受 到海 水 的冲击 和腐 蚀 较强 , 承受 较大 的变 载荷 , 同 时 内在质 量 也必 须 保证 , 还 要 具有 较佳 的综 合力 学

作

1 0

o FM T 中国铸造装备与技术

2 / 2 0 1 3

≥5 0 0 ≥ 1 8 ≥2 5

隔; 氧 化和 吸气 性 较 大 , 容 易形 成 夹渣 和 气孔 ; 体 收

缩 和线 收缩 都偏 大 , 容易 形 成缩 孑 L 、 缩松 、 热 裂 和冷

1 . 1 铸 件外 形 尺寸和 性能要 求 该 泵 体 主要 有 筒 体 、 大法兰 、 进 出水 管 、 筋板 、 脚 板 五 种 结 构 构 成 ,铸 件 轮 廓 尺 寸 2 1 0 0 mm X 2 6 5 0 m m ×9 5 0 mm, 铸件加工后 净重 3 . 7 t , 如 图 1所

此泵 体 重量 大 , 曲面流 道 多 , 结构 复 杂 , 试 验压 力较 大 , 铸 造工 艺 复杂 , 铸 件成 形 过程 很 难控 制 , 这 就给铸 造 工艺 的设计 带来 了很 大 的困难 。

1 铸 件概 况

≥2 7 0

_

表 2 铸件的力 学性能指标

屈服强度( MP a ) 抗拉强度( MP a ) 断后伸缩率( %) 断面收缩率 ( %)

性能 , 尤 其 是耐 腐蚀 及 抗疲 劳 性 能 。泵体 的性 能 和 质量 在水 泵 的运行 过 程 中起 到非 常关 键 的作 用 , 其

质量 的好 坏直接 关 系到水 泵 的制造 质量 。

铸造工艺学报告

芯头的高度

L=370mm,D=210mm,查课 本表6-17芯头高度h取自35~55,

1

取h=h1=40mm

压紧环、防压环和集砂槽

4

取e=3,f=4,r=3

芯头的斜度

2

取α1=10° α=7°

3

芯头的间隙

查表(JB/T 5105-1991)取芯

头的间隙S=2mm

15

16

05 5.浇注系统设计

17

根据铸件质量和生产类型选择铸钢 件浇注系统占的质量百分比为50%, 金属液总质量G=m×(1+50%) =463Kg×1.5=694.5Kg

(3)流量系数μ的确定

根据铸型种类和阻力大小流量系数 μ取0.8~0.95

(2)浇注时间的确定

铸件壁厚为90mm,取型=8~10mm·s-1 C为铸件的高度 最后取66~83s,取75s

板长910mm,补缩距离不够,选 择在冒口之间添加冷铁

加冷铁之后的补缩距离 =4.5T+4.5T+50+4.5T+50+4.5T =1180>910

26

铸件成品率

mc

100%

mc mr mg

计算α=75.1%

冒口三维示意图

27

下部放冷铁 Mr=M0/2 =d/4=2.25

冷铁

为增加铸件局部冷却速度,在型腔 内部及工作表面安放的激冷物称为 冷铁。结合此铸件选用外冷铁

5

铸造工艺方案分析

2.铸造工艺方 案分析

浇注位置 铸造工艺的确定

分型面的选择

造型方法 造芯方法 铸造方法 铸型种类

手工造型 砂型铸造 自硬砂

6

分型面的选择

方案Ⅰ:沿主视图中 心线分型,两箱造型

铸造设计总结报告范文(3篇)

第1篇一、前言铸造行业作为我国制造业的重要组成部分,具有悠久的历史和丰富的经验。

近年来,随着科技的进步和市场的需求,铸造设计在材料、工艺、设备等方面都取得了显著的成果。

本报告将对我国铸造设计的发展现状、存在的问题及未来发展趋势进行总结和分析。

二、铸造设计发展现状1. 设计理念(1)绿色环保:在铸造设计过程中,注重节能减排,降低能耗,减少废弃物排放,实现可持续发展。

(2)创新驱动:鼓励创新,提高铸造设计的质量和效率,降低生产成本。

(3)以人为本:关注员工身心健康,提高工作环境舒适度,提升员工满意度。

2. 设计技术(1)计算机辅助设计(CAD):利用计算机软件进行铸造设计,提高设计效率和准确性。

(2)计算机辅助工程(CAE):通过模拟分析,优化铸造工艺,提高产品质量。

(3)三维设计:采用三维设计技术,实现铸造件的数字化设计,提高设计精度。

3. 设计软件(1)铸造设计软件:如Pro/ENGINEER、SolidWorks、CATIA等,具有丰富的功能,满足不同铸造设计需求。

(2)铸造工艺模拟软件:如CASTmaster、MAGMA、DEFORM等,用于模拟铸造过程,优化工艺参数。

(3)铸造材料数据库:提供丰富的铸造材料性能数据,为设计提供支持。

三、铸造设计存在的问题1. 设计水平参差不齐:部分企业设计人员缺乏专业知识和经验,导致设计质量不高。

2. 设计周期较长:设计过程中,与生产、工艺等部门沟通不畅,导致设计周期延长。

3. 设计创新不足:在设计过程中,过分依赖传统经验,缺乏创新意识。

4. 设计与生产脱节:设计过程中,对生产设备的性能、工艺参数了解不足,导致设计难以实施。

四、铸造设计未来发展趋势1. 设计与生产深度融合:加强设计、生产、工艺等部门的沟通与协作,提高设计实施效率。

2. 智能化设计:利用人工智能、大数据等技术,实现铸造设计的智能化、自动化。

3. 绿色设计:关注环保,采用绿色材料、绿色工艺,降低能耗,减少废弃物排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泵体的铸造工艺设计2016-2017年泵体的铸造工艺设计分析研究报告目录引言 (1)第1章绪论 (2)1.1 概述 (2)1.2国内铸造行业的现状及发展趋势 (2)1.3发达国家铸造行业的现状及发展趋势 (2)1.4本课题的研究内容 (2)第2章零件铸造工艺分析 (4)2.1 零件基本信息 (4)2.2 泵体铸件结构分析 (4)2.3材料成分要求 (5)2.4铸造工艺参数的确定 (5)第3章铸造工艺方案设计...................................................................... (9)3.1工艺方案的确定 (9)3.2分型面的选择 (9)3.3砂箱设计初步设计 (10)3.4砂芯设计 (11)第4章浇注系统的的设计及计算 (14)4.1 浇注系统的设计原则 (14)4.2 灰铸铁浇注系统尺寸的确定 (14)4.3直浇道窝设计 (16)4.4 浇口杯的设计 (16)4.5冒口设计计算 (17)4.6 出气孔 (17)第5章铸件三维实体造型 (18)5.1 计算机技术在铸造生产中的应用 (18)5.2 华铸CAE的概述 (18)5.3 华铸CAE对泵体铸造过程温度场的模拟 (19)5.4 泵体铸造工艺优化 (21)第6章铸造工艺装备设计 (23)6.1模样 (23)6.2模板的设计 (23)6.3 芯盒的设计 (23)6.4砂箱设计 (24)结论与展望 (25)泵体的铸造工艺设计致谢 (27)参考文献 (28)附录A: 主要参考文献摘要 (29)附录B: 英文原文及翻译 (31)插图清单图2-1 零件的结构图 (4)图2-2 零件的三维造型图 (5)图2-3增加铸件尺寸法 (7)图3-1 铸件的分型面的选择 (10)图4-1 内浇道 (16)图4-2 横浇道 (16)图4-3 直浇道 (16)图4-4 浇口杯 (17)图5-1 温度场计算分析流程图 (20)图5-2 原始工艺的凝固过程照片 (21)图5-3 优化工艺的凝固过程照片 (22)泵体的铸造工艺设计表格清单表2-1 砂型铸造时铸件最小允许壁厚 (5)表2-2 HT200 具体成分和含量 (5)表2-3 用于成批或大量生产与铸件尺寸公差配套使用的铸件机械加工余量等级 (6)表2-4 与铸件尺寸公差配套使用的机械加工余量 (6)表2-5铸件的最小铸出孔 (8)表3-1型(芯)砂各成分含量 (9)表3-2 按铸件重量确定的吃沙量 (11)表3-3 水平芯头与芯座之间的间隙 (12)表3-4压环、防压环和积砂槽 (12)表4-1 最小液面上升速度与铸件壁厚关系 (15)表4-2 铸铁件的流量损耗系数值 (15)表5-1 国内外商品化数值模拟软件的简介 (18)引言铸造工艺设计人员在设计的过程中应时刻关心铸件成本,节约能量和环境保护问题。

从零件结构的铸造工艺性的改进,铸造,造型,造芯方法的选择,铸造方案的确定,浇注系统和冒口的设计,直至铸件清理方法等,每到工序都与上述问题有关。

采用不同的工艺,对铸造车间或工厂的金属成本,熔炼金属量,能源消耗,铸件工艺出品率和成品率,工时费用,铸件成本和利润率等都有显著的影响。

铸造工艺设计应是追求以最少的成本和损耗生产出质量最好,竞争品质最强的铸件产品。

此外要求设计者有一定的生产经验和设计经验并应对铸造先进技术有所了解。

铸造生产的机械化自动化程度在不断提高的同时,将更多地向柔性生产方面发展,以扩大对不同批量和多品种生产的适应性。

节约能源和原材料的新技术将会得到优先发展,少产生或不产生污染的新工艺新设备将首先受到重视。

质量控制技术在各道工序的检测和无损探伤、应力测定方面,将有新的发展。

铸造工艺课程设计一门专业基础课,毕业设计是对未来将要从事的工作进行一次全面、系统地训练,从中锻炼分析问题的能力,提高解决问题的能力为以后打下基础。

泵体的铸造工艺设计第1章绪论1.1概述铸造技术作为一门古老又常新的金属成型方法已经有两千多年的历史。

它在推动社会的进步、孕育人类文明以及人类认识自然、改造自然的历史进程中发挥了基础性的作用。

在当代社会中,铸造技术仍然是材料加工中不可或缺的手段和方法。

随着铸造技术的发展,为了适应新的条件下对材料加工技术的新要求,各种先进的铸造技术也层出不穷,其中包括消失模铸造、半固态铸造以及精密铸造(即失蜡铸造)。

我国铸造业的专业化与发达国家相比,存在着较大的差距[1]。

铸造生产是用液态合金形成产品的方法,将液态合金注入铸型中使之冷却、凝固,这种制造金属制品的过程成为铸造生产,简称铸造,所铸出的金属制品称为铸件。

绝大多数铸件用作毛坯,需要经机械加工后才能成为各种机械零件;少数铸件当达到使用的尺寸精度和表面粗糙度要求时,才作为成品零件而直接应用[2]。

1.2 铸造行业的现状总体上,我国铸造领域的学术研究并不落后,很多研究成果居国际先进水平,但转化为现实生产力的少。

国内铸造生产技术水平高的仅限于少数骨干企业,行业整体技术水平落后,铸件质量低,材料、能源消耗高,经济效益差,劳动条件恶劣,污染严重。

具体表现在,模样仍以手工或简单机械进行模具加工;铸造原辅材料生产供应的社会化、专业化、商品化差距大,在品种质量等方面远不能满足新工艺、新技术发展的需要;铸造合金材料的生产水平、质量低;生产管理落后;工艺设计多凭个人经验,计算机技术应用少;铸造技术装备等基础条件差;生产过程手工操作比例高,现场工人技术素质低;仅少数大型汽车、内燃机集团铸造厂采用先进的造型制芯工艺,大多铸造企业仍用震压造型机甚至手工造型,制芯以桐油、合脂和粘土等粘结剂砂为主。

由此看来,提升铸造生产部门的生产技术水平,采用开发先进、高效、经济、环保的铸造技术,以提高企业的生产效益和铸造产品的成品率以及生产效率,减小能耗和废弃物的排放,已成为刻不容缓关乎企业生死存亡的重要命题[3]。

1.3发达国家铸造行业的现状及发展趋势美国铸造业正处在经济危机( 从2008 年年底至2010 年年初) 后的恢复当中。

2007 美国铸造业年销售额为282 亿美元,而在金融危机最严重的2009 年,年销售额仅为212 亿美元。

美国铸造行业从2010 年出现回暖迹象,年增长率为9. 3%。

2011 年经济复苏的速度有望加速增长,预计年销售额263 亿美元。

美国铸造业将于2012 年恢复到2007 年的水平,有望于2013 年超越。

美国铸造行业主要的增长领域是球墨铸铁件、铝铸件与镁铸件,原因在于美国国内汽车行业的复苏带来的汽车配件产量的增长。

由于采矿业、建筑业与轨道交通等行业需求量的增加,铸钢件的销售额也将迅速恢复到经济危机前的水平。

灰铁件与可锻铸铁件在经济复苏过车中短期将会出现小幅增长,但从长期预测来看,这两种材质的铸件的销售额还将持续亏损。

如今,美国铸造工厂的数量从5 年前的2 336家下降至2 040 家,铸造工厂数量的减少主要归结与经济的衰退、科技的进步、来自其他国家的竞争以及严格的法规。

1.4本课题的研究内容铸造工艺设计就是根据铸造零件的结构特点,技术要求,生产批量和生产条件等,确定铸造工艺方案和工艺参数,绘制铸造工艺图等技术文件的过程。

在进行铸造工艺前,设计者应掌握生产任务和要求。

此外要求设计者有一定的生产经验和设计经验,并应对铸造先进技术有所了解,具有经济观点和发展观点。

因为现代科学技术的发展,拓展了铸造技术的应用领域,同时也提高了对金属铸件的要求。

不仅要求铸件具有高的力学性能,尺寸精度和低的表面粗糙度值;要求具有某些特殊性能,如耐热,耐蚀,耐磨等,同时还要求生产周期短,成本低。

通过制定和合理选择工艺方案,正确计算零件结构的工作能力,确定尺寸,掌握了浇冒口的作用及其原理,具有正确设计浇冒口系统的初步能力,掌握铸造工艺和工装设计的基本技能。

熟悉型砂必须具备的性能要求,原材料的基本规格及作用,并初步具备分析和解决型砂有关问题的能力。

熟悉涂料的作用、基本组成及质量的控制,了解提高铸件表面质量和尺寸精度的途径。

了解合金在铸造过程中容易产生的铸造缺陷以及采取相关的防止途径,并初步具备分析、解决这类缺陷的基本解决途径。

学习进行设计基础技能的训练,例如:计算、绘图、查阅设计资料和手册等。

泵体的铸造工艺设计第2章零件铸造工艺分析2.1 零件基本信息该零件泵体,零件的材质为HT200,零件结构如图2-1。

泵体的外形轮廓尺寸为78mm×66mm×94mm,主要壁厚5mm,最大壁厚10mm。

是一个小型铸件,铸件除了满足几何尺寸精度及材质方面的要求外无其他特殊技术要求。

图2-1 零件的结构图2.2 泵体铸件结构分析由图2-1可知,该零件外形比较简单,内腔结构也简单,壁厚均匀,材料为灰铸铁,流动性较好,收缩大,在浇注时容易产生浇不足、冷隔、缩孔和缩松、热裂、内应力以及变性和冷裂等缺陷。

该件为小型铸件,可采用砂型铸造中湿型铸造,操作方便,劳动量较小。

对泵体的铸造工艺性分析如下:泵体的轮廓尺寸为78mm×66mm×94mm,整体尺寸不大,为小型铸件。

砂型铸造条件下该轮廓尺寸允许的最小壁厚由表2-1可知[2]:最小允许壁厚为3~4 mm。

而设计泵体的最小壁厚为5mm。

符合要求。

泵体的设计壁厚较为均匀,不易产生热裂纹。

表2-1 砂型铸造时铸件最小允许壁厚图2-2 零件的三维造型图2.3 材料成分要求HT200 具体成分和含量如表2-2所示2.4.1 铸造尺寸公差和重量公差成批和大量生产下的砂型铸造手工造型时,铸钢和铸铁件尺寸公差等级CT11~CT14级;砂型铸造机器造型时,铸钢和铸铁尺寸公差等级为CT8~CT14。

成批大量生产下,砂型铸造手工造型时,铸钢件和铸铁件的重量公差等级为MT11~MT13;砂型铸造机器造型时铸件重量公差等级为MT8~MT10。

2.4.2 机械加工余量为了保证铸件加工面尺寸和零件精度,在铸造工艺设计时,在零件加工的表面上预先增加的、并在机械加工时的应予以切除的金属层厚度,称为机械加工余量。

砂型铸造手工造型加工余量等级:铸钢件为G H J K ,铸铁件为F G H。

该铸件为灰铸铁件,砂型人工造型,经查GBT6414-2008表2-3和2-4知基本尺寸加工余量等级为H,双侧余量5mm。

泵体的铸造工艺设计表2-3 用于成批或大量生产与铸件尺寸公差配套使用的铸件机械加工余量等级表2-4 与铸件尺寸公差配套使用的机械加工余量2.4.3 铸造收缩率由于铸件的固态收缩(线收缩)将使铸件各部分尺寸小于模样原来的尺寸,因此,为了使铸件冷却后的尺寸与铸件图示尺寸一致,则需要在模样或芯盒上加上其收缩的尺寸。

加大的这部分尺寸为铸件的收缩量,一般用铸造收缩率表示。