春田陶瓷网纹辊上墨量参数

第五章网纹辊2

分析实际中很难测量出其精确值。

目前,测量墨穴尺寸方法是用墨穴的平均

数量来表示,墨穴数=D×π×L×M ²,式中D

为网纹辊直径(in),L为网纹辊长度(in),

M为网线数(线/in)。

上一页

返回目录

下一页

墨穴容积的应用

线数L/in 550~1000 440~550 300~400 180~250 110~180

它是指网纹传墨辊表面转移出去的墨量与剩 余墨量的比值。

设网纹辊表面施加的墨量为X,转移后网 纹辊上的剩余墨量为Y,则网纹传墨辊的传 墨系数f为:f=(X-Y)/Y

从理论上讲,网纹辊的传墨系数愈高, 印刷效果愈好,印刷品的实地密度愈大, 墨层愈饱满、厚实。

但是,一般网纹辊上的油墨都不太可能 百分之百的转移,它受到网纹辊的结构形 状、线数和印刷压力等因素的影响而有差 别。

而既具有雕刻网纹辊的传墨性能,又具有极 好的耐磨强度。

制作的基本过程: 在雕刻加工出表面的着墨孔后,先要进 行喷砂处理,使网纹辊着墨孔表面质地变 得粗糙些,以便增加陶瓷的附着力。

使用寿命——很重要的参数

1.2网纹辊种类

③新型的网纹辊

由石墨碳纤维辊芯制成的网纹辊。网纹辊质硬 而轻,质量仅是钢辊的1/10,而强度是普通钢 辊的2倍,因此比较耐磨,不易损坏、对刮墨刀 摩擦也更小。同时,印刷中石墨碳纤维辊即使在 高速运转也不易产生跳动,从而极大地提高柔性 版质量。

更垂直,着墨孔间的隔墙更宽。因此,网 纹辊的释墨性能好,更具有通用性,既可 用于橡胶墨斗辊也可配合刮墨刀使用。其 规格有4~217线/cm。

③六棱台形着墨孔 开口角度较大,因而着墨孔释墨性能比

前两种形式更好,墨孔间的隔墙具有更高 的强度,可减缓刮墨刀造成的磨损。

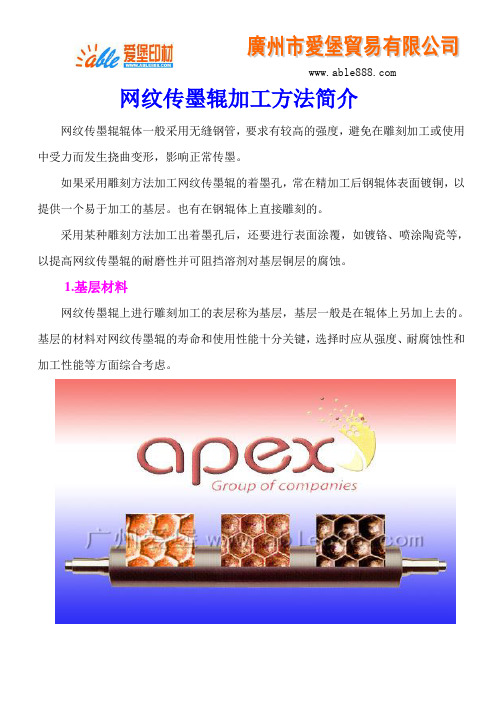

网纹传墨辊加工方法简介

网纹传墨辊加工方法简介网纹传墨辊辊体一般采用无缝钢管,要求有较高的强度,避免在雕刻加工或使用中受力而发生挠曲变形,影响正常传墨。

如果采用雕刻方法加工网纹传墨辊的着墨孔,常在精加工后钢辊体表面镀铜,以提供一个易于加工的基层。

也有在钢辊体上直接雕刻的。

采用某种雕刻方法加工出着墨孔后,还要进行表面涂覆,如镀铬、喷涂陶瓷等,以提高网纹传墨辊的耐磨性并可阻挡溶剂对基层铜层的腐蚀。

1.基层材料网纹传墨辊上进行雕刻加工的表层称为基层,基层一般是在辊体上另加上去的。

基层的材料对网纹传墨辊的寿命和使用性能十分关键,选择时应从强度、耐腐蚀性和加工性能等方面综合考虑。

强度主要指的是抗局部冲击的能力。

如果基层材料过软,在冲击力作用下将产生较大变形,则会引起网纹传墨辊表面镀铬层或陶瓷涂层剥裂。

耐腐蚀性指的是对油墨溶剂等的抵抗能力。

如果基层不耐腐蚀,溶剂侵入基层与辊体之间,则会引起基层剥落。

耐腐蚀性与基层材料的致密程度也有关系。

加工性能指的是能否保证加工出精密的着墨孔。

如果基层材料过硬,则加工出的着墨孔可能不均匀,隔墙会出现裂纹。

根据上述要求,有的网纹传墨辊制造厂选用不锈钢合金作为基层材料,喷涂在辊芯表面。

为了保证良好的加工性能,最常用的基层材料是电镀铜。

2.网纹传墨辊表面着墨孔的加工方法(1)滚压法滚压法加工着墨孔与普通滚花相似。

用车床在滚刀体表面切削出正反螺纹线,形成与所要求的网纹传墨辊着墨孔对应的凸起网点,即制成了滚刀。

滚刀采用合金钢材料,经切削加工、硬化处理后,可作为滚压加工网纹传墨辊的刀具。

滚刀也有采用镶焊金刚石制成的。

使用寿命较长。

滚压加工时,刀具在网纹传墨辊表面的部分区域会出现重复滚压。

为了保证网纹传墨辊表面的着墨孔完全均匀地分布,避免任何错位,在加工滚刀及滚压网纹传墨辊时,必须精确选择有关的参数。

根据所需加工的网纹传墨辊的具体要求,确定滚刀和加工参数,在机床上使滚刀和网纹传墨辊体压合对滚,即可通过冷轧完成着墨孔的加工。

网纹辊传墨的介绍

三、网纹传墨辊的传墨性能

定义——网纹辊的传墨性能是指其接受油墨的能力、传递 油墨的能力和接受和传递油墨的均匀性。 网纹辊传墨性能的有关因素:

网穴的结构 网纹辊的线数 网穴的排列角度 网穴容积 印刷速度

印刷器材-网纹辊介绍

网纹传墨辊

网纹传墨辊(简称网纹辊)是柔性版印刷机专用的 传墨辊。其表面制有无数大小、形状、深浅都相同的凹 孔,这些凹孔又称为网穴(或着墨孔)。

凹下的网穴,能储存油墨,如图 6-1 所示。网纹传 墨辊的作用是向印版上图文部分定量、均匀传递所需要 的油墨。高速印刷时,还可防止油墨的飞溅现象。

图 6-6磨损对网穴容积的影响

2、网纹辊线数对传墨性能的影响

网纹辊的线数与其容积有着直接的关系。对于一只容积为 3.2BCM/cm2的网纹辊,要求相对应的线数大约为500L/in ; 如果要求线数为 1000L/in ,网穴则相对地要雕刻得很深; 相反地,如果要求线数为 120L/in ,网穴则相对地要雕刻 得很浅。

4)网穴开口— 指网穴表面的开口宽度。 5)壁厚— 壁厚是网穴之间墙壁的宽度。 6)网穴开口度—网穴开口度是指网穴的深度(H)与其开口 (b)的百分比,即: b / H X100 % ;如图 6-4 所示。通 常在 23~33 %之间,最佳在 28 %。

图 6-4 网穴开口和深度之间的匹配关系

7)网纹辊容积

2)耐印力

金属镀铬网纹辊——耐印力约 1000~3000 万次,造价比较 低,在一般水平的柔性版印刷机使用较 为广泛。但由于镀层太薄,所以极易磨 损,铬辊磨损后会使网穴体积发生变 化,从而影响印刷质量。

第六章网纹辊

第六章网纹辊传墨网纹辊传墨• 1 网纹辊种类及性能•2网纹辊的传墨性能•3网纹辊的选配•4网纹辊的维护与保养•5网纹辊的加工方法网纹辊——印刷机的心脏•墨层效果•干燥套印印刷速度•印刷品质的恒定性•图文的品质1 网纹辊种类及性能•网纹辊是柔印机的传墨辊,其表面制有无数大小、形状、深浅都相同的凹下的墨穴或网状槽线,用于控制传墨量。

•采用网纹辊不仅简化了输墨系统结构,而且可以控制墨层厚度,高速印刷时防止油墨飞溅,为提高印刷质量提供了重要保证。

70年代喷涂陶瓷网纹辊面世1989年正六边形60度激光雕刻陶瓷网纹辊• 1.1网纹辊种类金属镀铬网纹辊:电子雕刻机雕出网穴,再镀铬(1.2um),HRC 60~70耐印率较低(1000~3000万次),网纹辊线数较低,成本低。

陶瓷网纹辊:用等离子方法将金属氧化物熔化,涂布在金属辊表面,形成高硬度陶瓷薄膜,然后用激光雕刻。

耐印率高(4亿次左右),网纹辊线数高(>600线/英寸),成本高。

机械雕刻金属网纹辊的优缺点:优点墨层释放好形状相同缺点容易磨损孔壁较宽线数有限度(165-300LPI )易于损坏不利于环保450网墙网孔孔深用旧的镀铬网纹辊异常宽阔的网墙非雕刻陶瓷网纹辊的优缺点:优点耐磨损和刮墨刀一起用缺点线数受限(<300Lpi)孔壁较宽孔形状不好传墨能力差表面粗糙不能做高质量印刷孔壁很宽激光雕刻陶瓷网纹辊传墨效果首屈一指采用世界最先进的激光雕刻系统易于清洁1.2性能比较50~1200<200<500网线范围L/in好好差耐磨性很长较长短寿命高~特高中高印刷质量高中高传墨量范围0.1~0.20.020.02涂层厚度mm 好中好油墨控制量激光雕刻陶瓷网纹辊喷涂陶瓷网纹辊金属镀铬网纹辊1.3网纹辊特征参数•网穴•网壁•网穴开口•网壁宽度•网纹辊角度•网纹辊容量•网穴开口度•网纹辊线数•1)网纹辊线数沿网纹辊轴向方向单位长度内网穴的个数。

单位:L/in L/cm•2)网穴形状斜齿形,棱锥形,棱台形,四边形,菱形等斜齿形六棱台六棱锥四棱台四楞锥2、网纹辊着墨孔的形状Ø四棱锥形配合橡胶墨斗辊使用。

网纹辊的性能参数

网纹辊的性能参数网纹辊的性能参教主要有网穴形状和网纹线数。

1.网穴形状网穴(墨穴)形状主要有棱锥形、格子形、圆锥形、螺旋线形等.目前常用的网穴形状大多采用棱锥形结构.其中以倒四棱锥形(倒金字塔形)和四棱台形应用最为广泛,如图2-17所示.四棱锥形网穴加工雕刻刀具有锋利的刀尖,所需雕刻压力小.易于保证网穴的几何精度.一般与橡胶墨斗辊配合使用。

四棱台形底部是平截棱锥而形成的平面,网穴的侧面一般较棱锥形的更趋垂直.网穴之间的隔墙比四棱锥形宽,因此四棱台形网穴网纹辊的传墨性能较好,具有通用性,既可与橡胶墨斗辊配合.也可与刮墨刀配合使用.六棱台形网穴的开口角度较大,因而着墨、传墨性能较前述两种要好;其网墙具有更高的强度.可减缓刮墨刀的磨损。

现代激光雕刻网纹辊多采用正六边形的开口。

实践证明.这种正六边形的开口供墨方式可以有效地避免莫尔条纹的产生.斜齿形网穴的法向截面为等腰梯形,是与网纹传墨辊线成45度螺旋雕刻斜槽形成的.这种网穴可保证油墨(或涂布液体)的流动性,具有良好的传墨性能。

斜齿形网纹辊供墨量较大.一般用于涂布。

除了以上几种常用的网穴结构外,利用激光雕刻等先进加工方法,加工出的半球形网穴及其他异形网穴的网纹传墨辊.其传墨性能进一步提高。

网穴的开口、网墙、深度及锥角等参数均直接影响传墨量,应根据印刷要求,合理进行选择.网穴的开口面积决定了网纹传墨辊向印版农面的传墨单元的大小。

网穴开口边长a与网穴间隔墙宽度的比值决定了网纹传墨辊传墨的均匀性.网穴的开口尺寸a和深度h(锥角a)也影响网穴的传递油墨性能.开口大.深度浅(锥角大),则容易传递油墨;开口过小、深度大(锥角小》时,网穴的传递油墨性能对油墨的黏度比较敏感.另外,网穴的边角对传墨有阻碍作用,这种现象可称为.边角效应”。

四梭锥形网穴(图2-18)底部的边角效应最为强烈,约占网穴的1/3高度的底部不能传递油墨。

这也是改进采用四棱台、六棱台及半球形网穴的一个原因。

网纹辊

3、网穴排列角度对传墨性能的影响

网穴的排列方式多种多样,但一般选择 600 和 300 排列的六 边形网穴和 450 排列的棱形网穴三种,分别见前图 6-3 所示。

1989 年美国首先推出 600 排列的正六边形网纹辊,今天已 经成为行业标准。主要是因为 600排列的正六边形网穴有以 下优点: ① 在这种排列方式中,网穴排列最紧凑,在给定的面积 上,网穴的数量比其他排列方式可多将近15%。因此在 相同面积的网纹辊表面上,可以雕刻更多的同等大小的网 穴,传输更多的油墨。 ② 在以激光雕刻 600 排列的正六边形网穴时,网穴间的多 余位臵可以被最大限度地消除,在传递相同墨量的条件 下,网穴可以做得更浅,这利于油墨的传递。

(3)六棱台形网穴 开口角度较大,因而着墨、传墨性能较前述两种网穴要好; 其网穴间的隔墙具有更高的强度,可减缓刮墨刀造成的磨损。 现代激光雕刻网纹辊多采用正六边形的开口。这种正六边形的 开口供墨方式可以有效地避免莫尔条纹的产生。 (4)梯形截面斜齿形网穴 斜齿形网穴的法向截面为等腰梯形,是与网纹传墨辊轴线成 45°螺旋雕刻斜槽而形成的。这种网穴可保证油墨(或涂布液 体)的流动性,具有良好的传墨性能。斜齿形网纹辊供墨量较 大,一般用于涂布。

3、描述网纹辊特征的参数

1)网纹辊线数: 网纹辊线数是指沿网纹辊轴向方向单位长度内网穴的个 数。常用的单位是: L/in 或 L/cm 。 网纹辊线数不仅决定传墨量的大小,也决定传墨的均匀性。 2)网穴的形状: 从截面积看网穴有斜齿形、棱锥形、棱台形、碗形、试管形 等; 从俯视看孔边形状有四边形、六边形、菱形、连通形、螺旋 形等,如图 6-2 所示。

2)在进行半色调或彩色印刷时,网纹辊的网线数一般 较高,保证网穴的开口面积小于印版上最小的网点的面 积。 实践证明,要获得品质优良的印品,网纹辊的网线数 应与印版加网线数保持一定的比例关系,即网纹辊的网 线数一般应为印版加网线数的 4 倍左右。对于实地印刷, 如果网纹辊的网线数过低,则供墨量太大,印版边缘因 积墨而造成印品边缘重影;如果网线数过高,供墨量不 足,实地密度不够而发花。 实际工作中,必须根据供墨量合理选择线数。

激光雕刻网纹辊在柔印中的作用

激光雕刻网纹辊在柔印中的作用12-17 村田激光制辊(上海)有限公司陶瓷网纹辊的出现,柔性版印刷的质量、稳定方面确实有了很大进步。

凹版印刷精度约为凸版印刷的16倍,其网点密度为80~1800L/in。

通常柔性印刷中的加网线数一般在150L/in 以下,超过175 L/in不仅增加柔印制版的难度,同时也会使印版的使用寿命大大缩短。

目前从印刷加网线数来看,凹印和胶印的最高线数和印刷质量都比柔性版印刷高,但如果考虑柔性版印刷无污染、节约资源以及印刷效率高、运行成本低等优势,站在陶瓷网纹辊厂商的立场上,通过对印刷机、制版技术、油墨和操作技术等方面的改良,柔性版印刷是有很大的发展空间的。

印刷版线数的提高是高质量印刷的表现,以前的镀铬网纹辊,雕刻线数和网穴深度、容积是固定的,随着印刷版加网线数的提高,雕刻线数也应相应的提高。

由此导致那些网穴容积减少,载墨量下降,不能满足印刷物浓度要求的只能使用在低档的印刷领域。

而陶瓷激光雕刻网纹辊不仅具有陶瓷辊优异的耐磨损性能,而且利用不断改进的激光加工技术可以制备出具有理想载墨量的高线数的网纹辊。

这是因为网纹辊的载墨量大小一方面通过改变网纹的线数来获取;另一方面,对于同一线数网纹辊而言,还可通过改变网穴深度或网穴开口与网墙的比例来获得。

譬如,500 L/in -15μ的陶瓷激光雕刻网纹辊和360线-20μ的镀铬网纹辊相比,载墨量相当,但前者的印刷质量要明显优于后者。

另外,对于陶瓷辊来说,即使使用刮刀,使用3~5年以后(3,000~5,000万m)网纹辊几乎没有磨损,质量相当稳定。

具有高网线数的网纹辊可以形成更薄、更均匀的墨膜,在高速印刷时能减少网点扩大,提高干燥速度,更准确的套印并减少油墨的消耗,从而强有力的保证印刷质量。

陶瓷激光雕刻网纹辊的线数、网穴容积的选择准则通常,网纹辊的载墨量随着线数的增加而降低,在进行彩色印刷时,为使印版各个色调层次的网点准确再现,必须保证印版上的每个网点都能准确着墨,因此网纹辊开口部分的面积必须要求小于网点面积,这样才能有一个或多个墨孔给一个网点传墨,而不至于让网点陷入网孔中,使印品网点出现扩大现象。

网纹辊线数和传墨量的选用要素分析

网纹辊线数和传墨量的选用要素分析柔性版印刷以其“灵活性、经济性、环保性” 而被称为“最优秀、最有前途”的印刷方式,近几年在中国得到了令人瞩目的发展,特别在包装印刷领域。

随着柔印技术的发展,对印刷质量的要求成为柔印发展的瓶颈,而网纹辊是柔印机的“心脏”,选择合适的网纹辊是将油墨稳定而均匀地传递到印版上的关键,决定着最终印刷品的质量和清晰度。

从目前的技术来看,陶瓷网纹辊已成为主流,采用60°的六角形网穴角度,使单位面积内的网穴面积率最高,油墨传递薄而均匀,而且还不易产生龟纹。

此外,这种网纹辊还具有较高的强度,可减少刮墨刀对网纹辊的磨损。

在网纹辊的选用要素中,线数和传墨量是其中最重要的因素。

线数是指沿网纹辊轴向方向上单位长度内网孔的数量,传墨量是指单位面积上的网孔容积,它的单位是BCM,即109μm3/in2。

网纹辊线数与网孔容积的关系。

线数决定着网纹辊传墨的均匀性和传墨量,在网穴开口度一定的情况下,网纹辊线数越高,单位面积内的网穴数就越多,网穴面积就越小,相应的传墨量就越少,墨层越薄,网点扩大率也愈小,愈能控制高光网点的印刷效果;反之网纹辊线数越低,传墨量就越多,墨层越厚,网点扩大率也越大。

网纹辊线数与传墨量受以下因素影响。

1 承印材料类型柔印产品的承印材料主要是塑料薄膜和纸张两大类。

塑料薄膜印刷的干燥主要是靠结膜干燥,纸张印刷的干燥主要是靠渗透干燥。

当然由于纸张的种类很多,如铜版纸、胶版纸、白板纸、牛皮纸等,其吸水性也不一样。

吸水性差的纸张,在渗透干燥的同时也存在很大程度上的结膜干燥;但吸水性好的纸张,则完全就是渗透干燥了。

油墨干燥方式不同,对网纹辊的传墨量要求也不同。

对于主要由渗透干燥方式印刷的产品,要求网纹辊传墨量大一些;对于主要是结膜干燥的产品,则要求网纹辊的传墨量小一些。

如瓦楞纸板印刷时,由于其面纸较粗糙,吸墨量大,对印版传递的墨量要求较高,所以多采用150线/英寸~300线/英寸左右的网纹辊;而在烟包印刷中,实地印刷多采用440线/英寸~500线/英寸左右的网纹辊,这样既能满足传墨量的需求,又能使印刷品获得较高的清晰度。