主传动磨辊的HRM800立式磨磨盘磨辊设计

立式磨粉机磨辊轴结构优化与疲劳特性分析

立式磨粉机磨辊轴结构优化与疲劳特性分析表3 磨辊轴壁厚与频率最大变形关系表频率(Hz)最大变形(m)1阶2阶3阶4阶阶2阶3阶4阶5阶226.18226.24776.24870.930.1370.1370.1110.1280.128218.68218.74765.87870.480.1250.1250.1010.1170.117212.96213.02758.73870.03208.36208.42753.62869.7204.51204.58749.88869.49201.24201.3747.14869.46198.13198.19744.75868.56磨辊轴 2.空气密封圈 3.磨辊外挡板 4.左密封圈 6.磨辊轮毂 7.圆柱滚子轴承 8.双列滚子轴承 右密封圈 10.外挡板 11.磨辊内挡板 12.物料 13.图1 典型磨辊轴结构受力分析工作过程中,磨辊轴与水平面夹角15°中的数据,磨辊总研磨力135t,假设磨辊与物料作用区域受力均匀,则每个轴承约受如下力的作用:(2)(3)其中,σ为主应力,σ1、σ2、σ3、分别代表三个方向的主应力,[σ]为材料的许用应力根据以上计算结图2 磨辊轴等效应力分布图(左)与变形云图(右)2 结构优化分析考虑到传统磨辊轴加工过程中细长孔的加工难度大,本文对磨辊轴结构做了改进,改进后的磨辊轴剖视图如图3所示。

改进后的磨辊轴外几何与传统磨辊保持一致,内部呈空腔形,是由圆钢管与等直径的圆盘焊接而成,在圆图3 粉磨截面图图4 磨辊轴最大应力/变形图模态分析在预应力下对实心轴做模态分析,得到如表2所示的六阶变形状态。

表2 实心磨辊轴六阶变形模态阶数频率(Hz)振型最大变形量(m)一177.16向上摆动0.078二177.99上下摆动0.078三735.44右端膨胀0.075四875.8上下扭动0.083五879.16左右摆动0.083六1113.3轴向收缩0.054同时,不同壁厚空心轴的模态分析与变形量分析结果如表3所示,从数据可以看出,模态频率与壁厚的关系比较小,而振动的最大变形量随壁厚的增加而缓慢减小。

浅谈HRM立式磨在锂云母焙烧料粉磨系统的应用

1 锂云母焙烧粉磨流程及焙烧料的易

磨性

1.

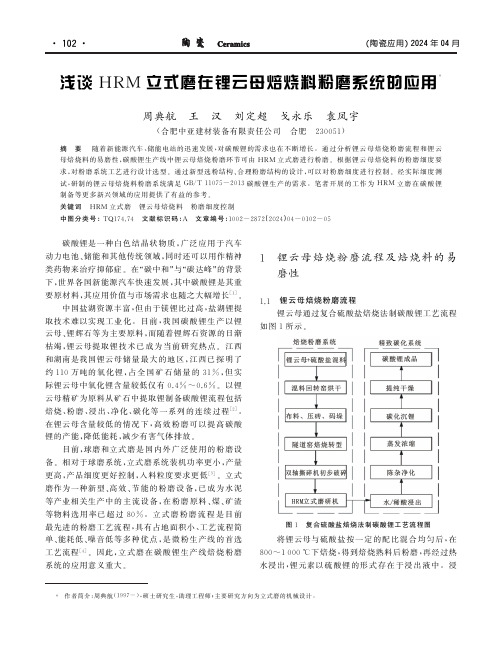

1 锂云母焙烧粉磨流程

锂云母通过复合硫酸盐焙烧法制碳酸锂工艺流程

如图 1 所示。

枯竭,锂云母提取 锂 技 术 已 成 为 当 前 研 究 热 点。 江 西

和湖南是我国锂云母 储 量 最 大 的 地 区,江 西 已 探 明 了

约 110 万吨的 氧 化 锂,占 全 国 矿 石 储 量 的 31% ,但 实

焙烧粉磨浸出反应机理可以简单表示如下:

L

i2O · Al2O3 · 3S

iO2 + K2SO4 K2O ·

(

Al2O3 ·3S

iO2 +L

i2SO4

1)

L

i2O· Al2O3 · 3S

iO2 + Na2SO4 Na2O ·

(

Al2O3 ·3S

iO2 +L

i2SO4

2)

L

i2O · Al2O3 · 3S

功指高于 14,属于极难 磨 的 物 料。表 1 为 HRM 立 式

磨粉磨的常见物料,粉磨功指数 wi 的区间范围在 7~

24kWh/

t,锂 云 母 焙 烧 料 可 使 用 HRM 立 式 磨 进 行 粉

磨工作。

表 1 常见物料粉磨功指数

物料名称

粉磨功指数

(

kWh/

t)

石灰石

矿渣

焙烧锂辉石

水泥生料

7~14

江西省宜丰国轩锂业有限公司碳酸锂生产项目选

用了 HRM36.

2L 锂 云 母 焙 烧 料 立 式 磨,该 项 目 2023

年 7 月 1 日安装完毕,

2024 年 1 月 1 日 系 统 调 试 工 作

立式辊磨安装工艺

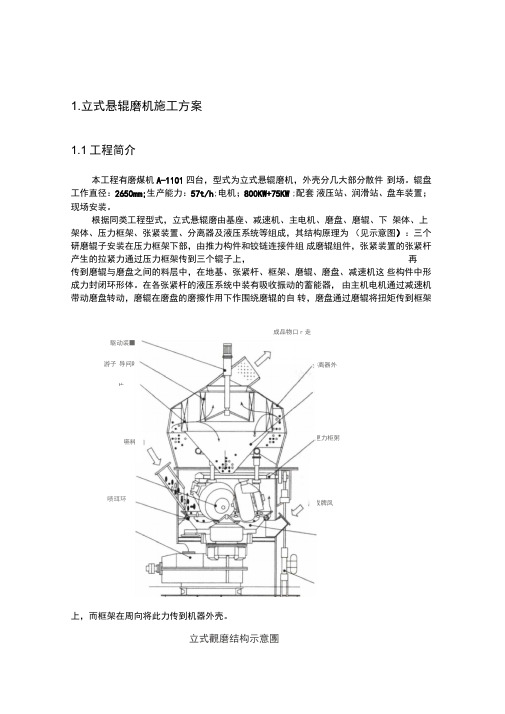

駆动装■游子 导问叶片 嚥料口 匣力柜粥成品物口r 走井离器外売啧珥环 风戒牌凤1.立式悬辊磨机施工方案1.1工程简介本工程有磨煤机A-1101四台,型式为立式悬辊磨机,外壳分几大部分散件 到场。

辊盘工作直径:2650mm;生产能力:57t/h ;电机;800KW+75KW ;配套 液压站、润滑站、盘车装置;现场安装。

根据同类工程型式,立式悬辊磨由基座、减速机、主电机、磨盘、磨辊、下 架体、上架体、压力框架、张紧装置、分离器及液压系统等组成,其结构原理为 (见示意图):三个研磨辊子安装在压力框架下部,由推力构件和铰链连接件组 成磨辊组件,张紧装置的张紧杆产生的拉紧力通过压力框架传到三个辊子上, 再 传到磨辊与磨盘之间的料层中,在地基、张紧杆、框架、磨辊、磨盘、减速机这 些构件中形成力封闭环形体。

在各张紧杆的液压系统中装有吸收振动的蓄能器, 由主机电机通过减速机带动磨盘转动,磨辊在磨盘的磨擦作用下作围绕磨辊的自 转,磨盘通过磨辊将扭矩传到框架上,而框架在周向将此力传到机器外壳。

立式觀磨结构示意團1.2编制说明由于投标阶段资料有限,没有详尽的磨煤机设备图及相应的平面布置图,故本方案仅根据现有资料结合以往经验做一般性阐述。

待工程中标后再根据现场的具体实际情况和设备图纸技术文件,编制更加详尽、实际、合理的施工方案,以保证磨煤机安装工程的进度和质量。

现以某厂立磨为例,简述其安装工艺要点。

1.3立式悬辊磨机安装施工工序流程图1.4施工准备1.4.1设备开箱检验及保管设备开箱应会同建设单位有关人员进行检查,并作好记录。

检查验收项目如下:箱量、箱数以及包装情况,设备的名称、型号、规格是否与设计图纸一致。

设备装箱清单、设备技术文件、资料及专用工具;设备有无缺损件,表面有无损坏及锈蚀等,应重点检查轴承部位、筒体及进、出料的法兰、大小齿轮及传动装置、中间轴等有无缺损件;底座、罐体、空心轴和齿圈要求详细检查;磨机零部件较多,应分类妥善保管。

立式磨磨盘、磨辊的耐磨保护

造( 高铬铸铁或镍硬铸铁 ) 或复合耐磨堆焊 的方法制 造, 以期提高辊体及磨盘的耐磨性和延长使用寿命 。

21 耐磨铸 造合金 .

目前我国采用的立磨设备 国外品牌主要有 : 丹 麦史密斯 , 德国莱歇 、 非凡、 伯力鸠斯 , l E本宇部、 神 户制钢等。 国内 自主研究、 制造高 , 碳化物 以 Mc 形式 7 出 现 ,含 量 可 达 1%以上 ,显 微 硬 度 在 HV 30 0 10 — 10 80之间。 铸造过程中加入 的钼、 锰等合金元素 铜、 可有效提高淬透性 , 改善热处理后的力学性能。 用整

体耐磨合金铸造的磨辊及磨盘虽然有着较好的耐磨 性, 但存在两个问题 :1磨损到一定尺寸后整个辊 () 体就要报废 , 虽然可采用堆焊方式修复 , 但只可修复

1 2 , 次 故成本较高 ;2 辊体本身脆性大 , () 容易出 现辊体断裂 、 开裂现象 , 一旦 出现这种情况 , 会严重 影响设备的运行安全。因此研究开发具有更好耐磨

立磨 的核心部分是磨辊、 磨盘。 立磨磨辊上的辊 套和磨盘上 的盘衬是立磨的关键易损耐磨件 ,其质 量好坏直接关系到立磨机组的产量、质量和运行成 本。 从工作原理可知, 磨辊和磨盘在碾压破碎时受物

限制 , 只能用于粉磨软质物 , 如煤、 石膏等。 随着材料 研究和工业技术的不断发展 ,立磨工艺技术和装备 水平随之提高 , 其高效 、 节能、 环保的特点使之越来

越 受 到人们 的重视 。 目前 新投 产 的火 电厂 和水 泥厂 绝 大部 分都 采用 立磨代 替传统 的球磨 机 。

1 立磨工 作原理 简 介

津水 泥工业 设计研 究 院 、 阳重型 机械集 团 、 沈 合肥 水 泥研究 设计 院等 。 磨有 多种形 式 , 其工 作原 理基 立 但 本相同。 立 磨 主要 由磨 辊 、 盘 、 离器 、 磨 分 加压 装 置 、 速 减

HRM非金属矿超细立式磨的研究与开发

依据这 些条件 ,分离器设计 时,注重 以下细节 : 第一 ,加大分 离器外部简体直径 ,使得风上升到 分离器部位 时 ,风速能够 减缓 ;同时尽可能增大转子 直径及高度 ,提高转子 的过风面积 ,在风量一定的情

况下 ,降低 过风速 。 第二 ,选粉机 能够选 出很细 的粉 ,转子的切割速

金属矿超细立式磨生产技术指标为 :细度d, 4 j 9 0 m, = a 产 量 1 ~1 t h, 品能 耗2 ~2 k ・ / ;细度 2 4/ 产 5 7W h t

d 1 9 m,产 量6 3/ =2 .t h,产 品能耗 5 k ・ / 。 5 W h t 立磨系统产 品质量分 析结果见表2 。

N2 m。所 以非金 属矿超细立 式磨 的分离器尤其 要 2

精心 设计 。

分离器 的选粉效果主要有三个关键 因素 :①风上 升 到转子 叶片附近 时的风速 ;②转 子 的切 割 速 度 ; ③控制转子与壳体之 间间隙,阻止不合格物料进入细

粉 区。

离心力均为常数时 ,可以得 到一般磨机 的转速和磨盘

表2 立磨系统产品质量分析

样 品 画 d0 l 0 0 -u 2 m 比表面积 白度 编 号 ( ( m) ( m) 含量 ( ) ( / g ( ) m) u o % m k ) %

1 03l 4 1 90. 0 1 21 0 6 4. 2 0 O. 1 0ll 21. 40. 0 5. 2 O 7 62 O 8 l O 7. 2 1 23 9. 3 95 0. 659. 2 8 46. 3 9 4 4. 9 1 5.

磨产 品所需要 的细度要达N2 m左 右 ,甚至需要 达 5

=

V ・ D・2丌n ቤተ መጻሕፍቲ ባይዱ 2 P・ f 6) /

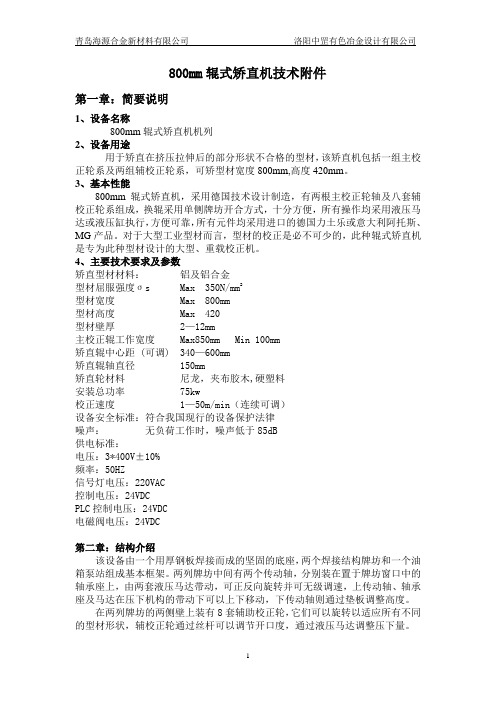

800mm辊式矫直机技术附件

800mm辊式矫直机技术附件第一章:简要说明1、设备名称800mm辊式矫直机机列2、设备用途用于矫直在挤压拉伸后的部分形状不合格的型材,该矫直机包括一组主校正轮系及两组辅校正轮系,可矫型材宽度800mm,高度420mm。

3、基本性能800mm辊式矫直机,采用德国技术设计制造,有两根主校正轮轴及八套辅校正轮系组成,换辊采用单侧牌坊开合方式,十分方便,所有操作均采用液压马达或液压缸执行,方便可靠,所有元件均采用进口的德国力土乐或意大利阿托斯、MG产品。

对于大型工业型材而言,型材的校正是必不可少的,此种辊式矫直机是专为此种型材设计的大型、重载校正机。

4、主要技术要求及参数矫直型材材料:铝及铝合金型材屈服强度σs Max 350N/mm2型材宽度 Max 800mm型材高度 Max 420型材壁厚 2—12mm主校正辊工作宽度 Max850mm Min 100mm矫直辊中心距 (可调) 340—600mm矫直辊轴直径 150mm矫直轮材料尼龙,夹布胶木,硬塑料安装总功率 75kw校正速度 1—50m/min(连续可调)设备安全标准:符合我国现行的设备保护法律噪声:无负荷工作时,噪声低于85dB供电标准:电压:3*400V±10%频率:50HZ信号灯电压:220VAC控制电压:24VDCPLC控制电压:24VDC电磁阀电压:24VDC第二章:结构介绍该设备由一个用厚钢板焊接而成的坚固的底座,两个焊接结构牌坊和一个油箱泵站组成基本框架。

两列牌坊中间有两个传动轴,分别装在置于牌坊窗口中的轴承座上,由两套液压马达带动,可正反向旋转并可无级调速,上传动轴、轴承座及马达在压下机构的带动下可以上下移动,下传动轴则通过垫板调整高度。

在两列牌坊的两侧壁上装有8套辅助校正轮,它们可以旋转以适应所有不同的型材形状,辅校正轮通过丝杆可以调节开口度,通过液压马达调整压下量。

电控箱直接吊挂在(或安装在)设备上,这样整个设备可根据现场情况移动,并且方便操作,所有操作按钮均装在操作面板上。

立式磨机磨盘、磨辊的重要性及耐磨保护

立式磨机磨盘、磨辊的重要性及耐磨保护立式磨机可分为四类:煤磨、生料磨、水泥磨和矿渣磨。

由于功能不同、磨料不同,所以当磨损导致产量下降而必须加以维修的时机及方法也有相当大的差异。

当立磨的磨辊及磨盘衬板磨损过重时,产量就会下降,而产量下降意味着能源的浪费。

立磨主要由磨辊、磨盘、分离器、加压装置、减速机、电动机、壳体等部分组成,以滚压原理对物料进行粉磨。

运行时磨辊沿水平圆形轨迹在磨盘上运动,通过外部施加在磨辊上的垂直压力,使磨盘上物料受到挤压和剪切作用得以粉碎。

立磨磨辊上的辊套和磨盘上的盘衬是立磨的关键易损耐磨件,其质量好坏直接关系到立式磨机组的产量、质量和运行成本。

立磨的磨辊、磨盘是非常重要的,那么如何对其进行耐磨保护呢?立磨磨辊辊套及磨盘衬板一般采用整体耐磨合金铸造或复合耐磨堆焊的方法制造,以期提高辊体及磨盘的耐磨性和延长使用寿命。

目前最常用的方法是以高铬铸铁为材质铸造磨辊。

高铬铸铁最大的风险就是会断裂。

断裂的主要原因有二种:一是硬度过高,当碳及铬的含量越高则硬度也会越高,但断裂的可能性也会增高;二是硬度的均匀问题,当高铬铸铁浇铸后并以热处理的方法来提高硬度时,如果硬度的均匀度差异太大就会产生断裂。

随着物体的体积增大,均匀度就越难控制,断裂的可能性也越大。

耐磨铸造合金为保证磨盘、磨辊的使用寿命,其耐磨材料要有高的硬度和足够的韧性,材料金相组织应为马氏体加合金碳化物。

国外采用镍硬4#铸铁,硬度在62HRC左右,但镍为稀贵金属,因此我国通常采用经过热处理后的高铬合金铸铁。

高铬合金铸铁是目前使用最广泛的耐磨材料之一,韧性和耐磨性较高,碳化物以M7C3形式出现,含量可达10%以上,显微硬度在HV1300-1800之间。

铸造过程中加入的钼、铜、锰等合金元素可有效提高淬透性,改善热处理后的力学性能。

用整体耐磨合金铸造的磨辊及磨盘虽然有着较好的耐磨性,但存在两个问题:(1)磨损到一定尺寸后整个辊体就要报废,虽然可修复,但只可修复1-2次,故成本较高;(2)辊体本身脆性大,容易出现断裂、开裂现象,一旦出现这种情况,会严重影响设备的运行安全。

HRM型立磨设计

摘要辊磨机(又称立磨)是一种用途很广的粉磨兼烘干设备,立式辊磨是目前世界上比较先进而且成型的技术,它不但具有能耗低、产量高、维修工作量小等优点,而且运转周期长,适合与大型窑外分解窑配套。

在用立磨粉磨物料时,磨辊和磨盘的磨损比较大、国外一些立磨生产厂在磨辊和磨盘等易碎件上使用了更耐磨的材料。

因此,其生产的立磨成功地用于水泥和矿渣粉磨中。

本文总结了这些立磨的易损件材料选择的一些成功经验,并将其性能及其磨损情况进行对比分析。

现代的立磨随着液压技术的发展普遍采用液力加压系统向磨辊加力,压力加载是通过油缸实现的,调控液压系统的压力可改变油缸对磨辊压力的情况,可随意调控磨辊对物料粉磨力的大小。

液压系统内的储能器对磨辊设施具有保压和过载缓冲的作用,可吸收一部分过载压力。

关键词:立磨;磨损;液压;储能器AbstractThe roller gringing machine (has name to stand rubs )is one kind of use very broad powder rubs concurrently dries the equipment .The vertical roller rubs is in the present world quite, advanced the technology which moreover takes shape ,it not only has the energy consumption lowly .the output high ,the service work load young and soon the characteristic ,moreover the operating cycle is long ,suit decomposes the kiln with the large –scale kiln outside to from acompleteset . To reduce the abrasion of rollers and millstones of the roller mill , the high quality materials have to be used , and then the roller mills arc able to be used to produce cement and GGBS successfully in abroad . In this paper , the successful experience to select the materials for the parts of the mill was sunnrized with the comparison of materials properties and rate of abrasion .The modern age stands rubs uses the fluid strength compression system along with the hydraulic technique development to the roll thrust augmentation .the pressure load is generally realizes through the cylinder ,the regulation hydraulic system’s pressure may change the cylinder to the roll thrust augmentation condition ,may regulate the roll to rub the strength at will to the material powder the size . In hydraulic system’s accumulator has to the roll facility guarantees pressers and overloads the cushioning effect ,may absorb a part of overload pressure .Ker words : roller mill;abrasion;hydraulic pressure;accumulator目录前言 (1)第一章立式辊磨机的简介及应用 (2)第二章方案确定 (4)第三章 HRM型立磨的结构特点与设计及工作原理 (5)第四章立磨的选型及参数的确定 (10)4.1 易磨性系数的确定 (10)4.2 磨盘直径的确定 (10)4.3 磨辊直径的确定 (10)4.4 立磨产量的计算 (11)4.5 电动机的选择 (11)4.6 盘转速的计算 (11)4.7 减速机的选择 (12)4.8 入磨物料最大粒度的计算 (13)4.9 磨辊与磨盘间隙的确定 (15)4.10 物料层的厚度的计算 (16)第五章磨辊轴的校核 (16)5.1 做轴的受力简图,计算支反力 (18)5.2 做弯矩图 (18)5.3 求出危险截面的当量弯矩Me (18)5.4 依据轴的材料,确定许用应力 (19)5.5 强度计算 (20)第六章磨辊轴的密封 (22)第七章磨辊及磨盘衬板的维修与节能 (24)7.1 维修时机 (24)7.2 拆换费用 (24)7.3 风险性 (25)7.4 实施硬面再生焊补的方法 (26)第八章影响辊磨机粉磨的因素 (28)8.1 风量的控制 (28)8.2 磨机的振动 (28)8.3 磨机喂料量的控制 (28)8.4 磨机风量的控制 (29)8.5 产品细度的控制 (29)第九章系统在运转过程中的故障排除 (30)第十章停机方法 (32)第十一章紧急停车处理 (33)11.1 一般紧急状况 (33)11.2 十分紧急状况 (33)第十二章可能出现的问题及解决方案 (34)12.1 立磨的振动 (34)12.2 磨机压差上升 (34)12.3 出磨风温下降 (34)12.4 产品细度不足 (35)第十三章维护与保养 (36)13.1 分离器 (36)13.2 上壳体 (37)13.3 磨辊装置 (37)13.4 磨盘装置 (37)13.5 传动装置 (38)13.6 液压系统 (38)13.7 润滑系统 (38)致谢 (40)参考文献 (42)附录 (44)前言本设计是根据机械工程系专业设计要求编写的,编写说明书的目的:1﹑增强本专业综合运用所学的基础理论课﹑技术课﹑专业方向课的知识与技能去分析和解决机械领域内的技术应用问题的能力,以及正确进行技术运算(包括使用计算机计算)和使用技术文献﹑规格资料的能力.2﹑进一步掌握技术设计和技术应用的方法,特别是掌握工艺过程的设计等基本技能.3﹑增强自己树立正确的设计观点,理论联系实际的工作作风以及严肃认真﹑踏实若干的良好工作作风.4﹑培养简明精确地表达自己设计思想和科学实验的能力,能手工制作和计算绘图,编写论文工说明书以及答辩能力.我们此次毕业设计的选题适合本专业的培养目标和职业岗位的需求,并贯穿联系实际的原则,我们尽可能的选择了与生产相结合的课题即HRM型立磨的设计.本设计是在传统立磨的基础上采用了新的结构设计,集细碎、烘干、粉磨、选粉、输送为一体,具有粉磨效率高、电耗低、烘干能力大、产品细度易于调节、工艺流程简单、占地面积小、噪音低、无粉尘污染、磨耗低、检修方便、运行可靠等优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0引言立磨是一种大型的粉磨设备,它由磨盘、磨辊、选粉机、传动装置、加压装置、监视装置、喷水系统、粗粉外循环系统组成。

立磨在生活中也叫立式磨,立式辊磨,辊磨。

在电力、水泥、冶金、化工以及非金属矿等行业中应用广泛。

尤其是在水泥行业,立磨的使用是必不可少的。

它能独立完成物料的破碎、干燥、粉磨、分级输送。

将多种功能集于一体,并且生产效率高,可将块状物料、颗粒状物料及粉状原料磨成所要求的粉状物料。

它的结构从开始的小型的非硅物质的粉磨到大型水泥生料粉磨,从简单的弹簧加压控制系统到液压加压控制系统。

世界上第一台立磨是在二十世纪二十年代的时候,由德国制造出的。

由于当时技术原因,还不能真正的大量投入使用。

到1935年的时候,立磨才真正的投入到水泥的生产中。

当时由于欧洲多数国家以及美国在电力和燃料上的成本都相当的昂贵,而立磨具有耗能低的优势,所以在国外受到这些国家的青睐。

针对立磨大型化发展中存在的问题,一种名为主传动磨辊摩擦传动磨盘的立式磨应运而生,本课题对这种新型的立式磨进行磨盘磨辊系统的设计。

立磨的核心部件包括磨辊和磨盘。

磨辊和磨盘设计对粉磨效率的影响是很重要的,磨辊处理物料不同也导致形状不同;本设计通过对国内、外各种立磨的分析以及研究,采用了HRM 型立磨的磨辊和磨盘结构,这种结构的磨辊和磨盘与物料之间能保持较好的接触面积,磨耗料的磨损相对均匀,通过调整辊压能够弥补系统对粉磨质量的影响。

[3]由于主传动由传统的磨盘传动改进成磨辊传动,需从新设计磨辊轴及磨盘系统,图1为其结构示意图。

1磨盘磨辊设计力学模型建立:进入立磨的物料比较大,使石灰石破碎设备选型小,节省了设备资金投入,并且在运行过程中破碎成本有所降低。

但是进入立磨的物料粒度较大,使得粉磨系统的产量降低,而且会引起磨机的振动。

为保证合理的进磨物料粒度大小是立磨正常运行的必要条件。

如图2所示,假设进入立磨的物料为一个圆球,物料在进入磨辊与磨盘过程中会受到磨辊对物料的作用力,以及磨盘相对物料之间的反作用力和钢铁对物料间的摩擦力(其摩擦系数f ≈0.24)。

P 1在作用于物料时有向下压的力,伴随向外的推力,以及有P 2的反作用力。

由图2可知,△ODE 与△ABE 为相似三角形,α′=α,P 1向外推的力为P 1sin α,向下压的力为P 1cos α。

要想夹住物料,则需满足以下条件:作用力和反作用力的平衡关系:(1)①整理得tg α<2f 1-f2将f ≈0.24代入式(1),根据物料能被夹住条件,得:α<26.99°———————————————————————课题项目:盐城工学院教师项目《“卓然杯”第八届过程装备实践与创新大赛》。

作者简介:王志(1995-),男,贵州仁怀人,本科在读,研究方向为过程装备与控制工程。

主传动磨辊的HRM800立式磨磨盘磨辊设计王志;曹卫;查文炜;姜大志(盐城工学院,盐城224051)摘要:针对满足水泥生产粉磨系统大型化发展的趋势要求而设计的一种新型主传动磨辊的立磨进行磨盘磨辊设计。

沿用HRM磨盘磨辊结构,从力学模型的建立开始,对磨盘直径进行确定,计算磨辊辊宽与辊径,并进行磨辊轴的设计,确定磨辊轴的段数、计算磨辊轴支承反力并进行强度校核。

为提高粉磨效率从立磨磨盘磨辊的设计在理论上提供了有效的依据。

关键词:磨盘;磨辊;设计;立磨图1新型立磨的磨盘磨辊结构示意图图2立磨中物料的受力分析图Internal Combustion Engine &Parts由此得出,摩擦系数决定物料的夹角大小,不管立磨的大小如何,夹角都小于26.99°。

磨辊直径增大,在夹角不变的情况下时,物料的直径会相应增大,反之则变小。

HRM 磨对于最大入料粒度有所要求和限制,一般d p max ⩽R (1-cos θ),取θ=20°,d p max ⩽R (1-cos θ)=0.06R=18mm 。

为了使物料在粉磨的过程中被顺利咬入,则物料粒径取18mm 。

由于不计物料的弹性变形,故当辊面渐进物料层的AC 圆柱面,为有效碾压区,最小间隙C 点后因为碾压面渐离料层,不被碾压,故辊子有效碾压区为角ϕ所对应辊面的正投影区。

S 0=BRrsin θ(2)式中:S 0———有效碾压区,mm 2;B ———磨辊轴向宽度,mm 。

S 0=240×300×9×sin20°=221.629mm 22磨盘磨辊设计2.1磨盘直径的确定粉磨系统的能力大小跟物料的易磨性、辊压和磨机规格大小都有关系。

在物料相同且辊压一定的情况下,磨机的产量和物料的受压面积与磨辊的尺寸大小有关,每一磨辊碾压的量正比于磨辊的宽度、料层的厚度和磨盘的线速度。

磨辊的宽度,以及料层的厚度在一定的范围内与磨盘的直径D 成正比,与线速度与D 0.5成正比。

由上式可以得出辊宽的粉磨能力大小的公式:G=k 2D 2.5(3)式中:k 2———生产系数,与磨辊形式选用压力,被研磨物料的性能有关;G ———辊磨的粉磨能力,t/h ;D ———磨盘直径,mm 。

各种磨机的工艺参数不同如表1所示。

将G=4.5t/h 和k 2=9.6代入公式(3)中:4.5=9.6×D 2.5解得:D=739mm将磨盘直径圆整后知,设计所选用的是通常实验所用的Φ800规格立磨。

2.2磨辊辊宽与辊径的计算参考《新世纪水泥导报》[4]的水泥厂立式辊磨的选型文中表10得:磨辊直径D R =600mm 。

由经验公式(4):D B D R=K (4)考虑到磨损程度K 值取0.39则D B =D R ×3.9=600×0.39=234mm 。

依据经验算得:磨辊个数Z=2,磨辊直径d=600mm ,宽度b=240mm 。

2.3磨辊轴的设计本次设计的磨辊主传动立磨中的辊轴属于心轴中的定心轴,根据机械设计知识可知它只受到弯矩而不受扭矩。

根据设计要求,液压装置选用140*80的加压液压缸以及活塞杆,工作压力值为5MPa ,根据计算知轴上的加压装置对单个磨辊的压力为F=55.5kN 。

2.3.1磨辊轴的段数设计①经设计知道第一段轴直径d =250mm ,轴长L =120mm 。

②由轴结构与工艺性可设计轴的第二段设计为d=350mm ,L=600mm 。

③轴的第三段设计为d=250mm ,L=180mm ,与加压铰支承相连接。

④轴右端要安装轴承,轴第四段设计为d=250mm ,L=320mm ,与固定铰支承相连接。

轴的设计如图3所示。

2.3.2磨辊轴支承反力的计算及校核①画受力简图。

根据受力情况画出示意图,如图4所示,轴承座看作为回转支点[5],轴受到物料支反力F 1,这个力是通过物料作用到辊套再到磨辊轴而来,除此以外,物料受到油缸的拉力F 2,也就是加压装置的液压力,通过磨辊轴、辊套给磨盘上的物料施压,另外还有固定铰支承座的支持力F 3。

另外,从轴系整体考虑,物料运转时摩擦力还会产生偏转力,可由轴承座承受抵消。

②计算支承反力。

根据轴的设计知轴支撑点和键连接处的跨距为L=1160mm ,最小轴直径d=250mm ,所受的力为F=55kN-10kN-10kN=35.5kN 。

③弯矩图如图5所示。

④计算危险截面的当量弯矩M e =M 2+(αT )2√(5)本次设计只采用心轴,所以T=0,即:M e =M ⑤选择轴的材料,确定许用应力。

本次设计的磨辊主传动立磨轴需要一定的抗冲击能力,能够充分实现物料的碾压粉碎。

因为本次选用的LM800立式磨多为实验室使用设备,选用中碳钢即可。

所以选择轴的材料为45钢,回火处理,根据《机械设计》[5]第表1不同型号立磨的工艺参数立磨型号k 2值D 的选取LM 型MPSX型9.66.6磨盘碾压区外径磨盘碾压区中径图3轴的设计图图4轴受力示意图图5轴的弯矩图0引言HFW 焊管焊接工艺是利用高频率电流将带钢两侧边缘迅速加热到焊接温度,并用成型辊挤压而焊成,近年来HFW 焊管在输油、输气管道领域使用越来越广泛,同时用户对高频焊接钢管质量的要求也越来越高,高频焊管的制造工艺就成为提高焊缝质量的关键问题。

笔者通过查阅学习高频焊管相关理论知识,结合实际生产中遇到的质量问题及解决方法,阐述了影响HFW 焊缝质量的因素,在生产中只有按照工艺评定确定的工艺进行生产,才能确保焊缝质量。

1原料化学元素对焊接质量的影响输油、输气用高频焊管所用原材料钢卷的化学元素含量对焊接质量有着重要影响,尤其是带钢两侧边缘,作为高频焊缝填充物,化学元素含量尤为重要,如:C 、S 、P 以及Mn/Si 含量,为得到良好的焊缝质量,就需要控制这些元素的含量。

降低C 、S 、P 含量,提高Mn/Si 比,可有效改善原料的焊接性。

若C 含量过高,易造成元素偏析,降低C 含量,可有效提高韧性和抗HIC 性能;S 是有害元素,S 含量过高则硫化夹杂物增加,容易导致HIC 和SSC 硫化物应力开裂,提高Mn/Si 比,可有效降低硫化夹杂物,降低焊缝开裂倾向,如图1所示,提高焊接质量。

输油、输气用高频管一般要求Mn/Si 在6~10。

2成型工艺2.1“V ”型角对焊接质量的影响2.1.1带钢两侧结合点与焊接点结合点要尽可能的靠近焊接点,即“V ”型角的位置尽———————————————————————作者简介:尉增强(1981-),男,焊接主任工程师,主要从事输油输气管道焊接工艺研究。

HFW 焊管焊接质量的影响因素及应对措施Welding Quality of HFW Welded Pipe Influencing Factors and Countermeasures尉增强WEI Zeng-qiang(中石化石油机械有限公司沙市钢管分公司)(Shashi Steel Pipe Works of Sinopec Petroleum Machinery Co.,Ltd.)摘要:从化学元素、成型工艺、焊接工艺、焊后热处理等主要方面,分析了影响高频焊管焊缝质量的主要因素。

锰硅比、焊接速度、带钢两侧坡口形状、成型辊挤压量等生产工艺参数对焊接质量的影响,通过实践经验与理论知识结合给出提高焊缝质量的有效方法。

Abstract:The main factors affecting the weld quality of high frequency welded pipe are analyzed from the aspects of chemical elements,forming process,welding process and post-weld heat treatment.The effects of production process parameters such as manganese-silicon ratio,welding speed,groove shape on both sides of strip and extrusion quantity of forming roll on welding quality are discussed.An effective method to improve welding quality is given by combining practical experience with theoretical knowledge.关键词:HFW 焊管;原材料;成型工艺;焊接工艺;焊后热处理Key words:HFW welded pipe ;weld ;welding ;forming ;heat treatment十三章节轴校核部分内容,查表2得σB =570MPa ,σS =285MPa ,σ-1=245MPa ,[σ-1]=55MPa由《机械设计》[5]表13-2查得轴的许用应力为:其中,[σB ]———[σ+1]b 、[σ0]b 、[σ-1]b 分别为零件材料在对称循环,静、脉动循环下轴的许用弯曲应力。