004模图审核清单

产品零件问题图面检证清单

零部件名称 区域

C4、B8 、B9

C2、B4 、B6、

D5

BYD6DT35副轴一产品图纸——图

图示

D2、D7 C3

D2、C6

C4、C5 、C6

E4

BYD6DT35-2B- BYD6DT35副轴

1701201

一

E5

E2

B2 C3

E4

E5

编 制:

E6

审 批:

T35副轴一产品图纸——图面检证

建议改为2.5

三个环形槽无宽度、直径尺寸

请明确

放大图Ⅲ槽底直径未标注

请明确

放大图Ⅳφ38.29位置不明确

请明确 建议改为如下

放大图Ⅰ,为避免端面加工后在根部产生台阶

所有消气槽粗糙度Ra1.6无法检测

建议改为如下 精磨φ42外圆时的让刀槽,须增加,避免加工后在根 部产生台阶

放大图Ⅲ槽底径尺寸? 放大图Ⅳφ38.29是什么尺寸?

问题点

建议

主视图内孔φ19.2与剖面图内孔φ19不一致

请统一为φ19.2

外圆圆柱度要求0.004不能完全保证(5处)

放宽至0.005

中心孔粗糙度Ra0.4不能达到该要求(两端)

放宽至Ra0.8

采用滚、磨齿工艺,须将φ38和φ42外圆滚穿才能保 证磨齿砂轮不干涉

请取消该要求

中心孔锥面宽度3,此处为基准面,减小宽度,有利于 减少接触面积,提高加工过程稳定性(两端)

请确认 请确认

我司无条件做碳氮共渗

建议做渗碳淬火

顾客会签人员:

顾客回复

会签日期:

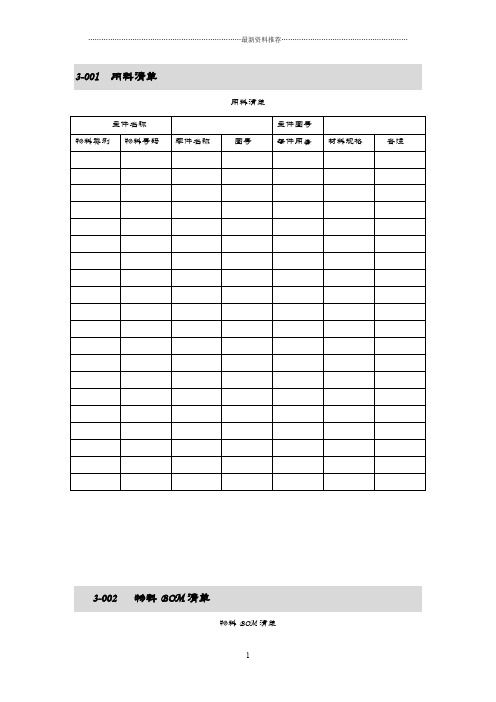

仓库管理表格精编版

3-001 用料清单用料清单3-002 物料BOM清单物料BOM清单3-003 存量基准设定表存量基准设定表3-004 产品零件一览表产品零件一览表3-005 产品用料明细表产品用料明细表3-006 存量控制卡存量控制卡3-007 物料管制卡物料管制卡3-008 物料保管卡(一)3-009 物料保管卡(二)物料保管卡(二)货位编号:标示日期:3-010 物料保管卡(三)物料保管卡(三)3-011 ××产品材料耗用统计台账××产品材料耗用统计台账产品名称:数量:3-012 订单耗用材料耗用总表订单耗用材料耗用总表3-013 ××车间月物料耗用统计表××车间月物料耗用统计表月份:3-014 收货台账收货台账月份:3-015 物料进销存账物料进销存账3-016 物料发货台账物料发货台账3-017 个人领料台账个人领料台账姓名:部门:职务:3-018 库存明细账库存明细账物料名称:物料编号:规格:计量单位:库区:3-019 物料分析表物料分析表分析人员:分析日期:3-020 物料计划表物料计划表3-021 ××产品物料计划表××产品物料计划表订单物料计划总表3-023 低值易耗品及劳保用品月用量计划表低值易耗品及劳保用品月用量计划表部门:常备性材料周需求计划表料号:型号/规格:日期:共页第页3-026 专用性物料需求计划表专用性物料需求计划表订单号:生产批号:批量:日期:3-027 物料请购单物料请购单制造单位:请购单号:请购日期:3-028 物料验收单物料验收单3-029 物料供应变更联络单物料供应变更联络单发出部门:接收部门:日期:No.:3-030 物料供应进度修订通知单物料供应进度修订通知单接收:日期:年月日3-031 物料供应延误报告单物料供应延误报告单3-032 材料入仓单材料入仓单(共4联:厂商联、PMC联、货仓联、财务联)厂商名称__________ No.:3-033 发料单发料单制造单号________ 产品名称________ No.:3-034 领料单领料单制造单号:产品名称:No.:生产批量:生产车间:□物料□半成品日期:说明:共四联,PMC联、货仓联、生产联、财务联。

模具供应商审核表

供应商基本资料: 地址: 注册资本: 员工总数: 设计工程师数量: 模具工程师数量: 生产人员数量: 质量人员数量: 项目 技术和设计能力 模具加工能力 产品加工能力 生产控制能力 总计 技术和设计 能力 10

5

生产控制能 力 0 模具加工能 力

审核纲要

1 2 3 4

单项满分 单项得分 得分比 10 9.33 93.33% 10 7.00 70.00% 10 7.00 70.00% 10 6.00 60.00% 40 29.33 73.33%

2.4 模房人数

等级 分数 <6 0 6-10 4 10-20 8 >20 10 得分 4

3.产品加工能力 3.1 硬件注塑能力

等级 分数 无注塑机 0 有小型注塑机 有大型注塑机 4 6

得分

7

注塑 注塑 20x200x500以 得分 20x200x500 上 8 10 8

3.2 加工产量

等级 分数 无加工记录 0 10个/年 4 10-20个/年 6 20-40个/年 8 >40个/年 10 得分 6

单项满分 单项得分

产品加工能 力

意见: 审核员: 经理: BOSS:

审核员 裁决通过

经理

BOSS

xx公司 模具供应商审核表

1.技术和设计能力 得分 9.33

1.1 人员配备

等级 分数 无专业技术人 技术人员最高 技术人员最高 技术人员最高 技术人员最高 得分 员 为中专 为大专 为本科 为本科以上 0 4 6 8 10 8

4.生产控制能力 4.1 质量体系

等级 分数 无控制 0 有作业分区 有作业指导书 2 4 有模具维护计 划 6

得分

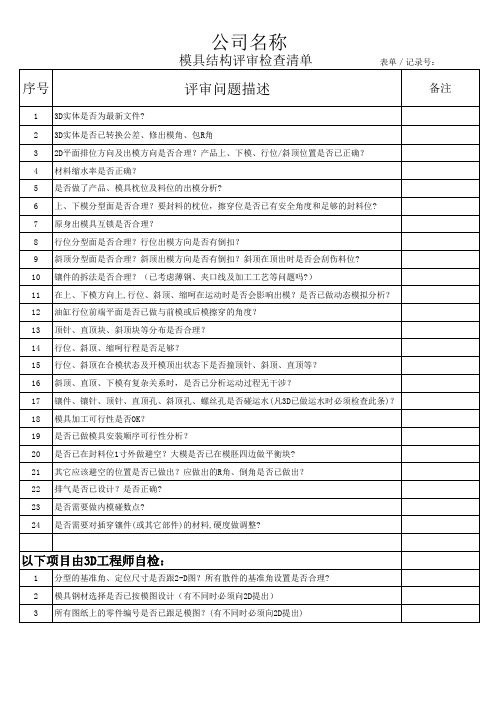

模具设计结构分型评审检查清单

以下项目由3D工程师自检:

1 分型的基准角、定位尺寸是否跟2-D图?所有散件的基准角设置是否合理? 2 模具钢材选择是否已按模图设计(有不同时必须向2D提出) 3 所有图纸上的零件编号是否已跟足模图?(有不同时必须向2D提出)

序号

公司名称

模具结构评审检查清单 表单/记录号:

评审问题描述

备注

1 3D实体是否为最新文件? 2 3D实体是否已转换公差、修出模角、包R角 3 2D平面排位方向及出模方向是否合理?产品上、下模、行位/斜顶位置是否已正确? 4 材料缩水率是否正确? 5 是否做了产品、模具枕位及料位的出模分析? 6 上、下模分型面是否合理?要封料的枕位,擦穿位是否已有安全角度和足够的封料位? 7 原身出模具互锁是否合理? 8 行位分型面是否合理?行位出模方向是否有倒扣? 9 斜顶分型面是否合理?斜顶出模方向是否有倒扣?斜顶在顶出时是否会刮伤料位? 10 镶件的拆法是否合理?(已考虑薄钢、夹口线及加工工艺等问题吗?) 11 在上、下模方向上,行位、斜顶、缩呵在运动时是否会影响出模?是否已做动态模拟分析? 12 油缸行位前端平面是否已做与前模或后模擦穿的角度? 13 顶针、直顶块、斜顶块等分布是否合理? 14 行位、斜顶、缩呵行程是否足够? 15 行位、斜顶在合模状态及开模顶出状态下是否撞顶针、斜顶、直顶等? 16 斜顶、直顶、下模有复杂关系时,是否已分析运动过程无干涉? 17 镶件、镶针、顶针、直顶孔、斜顶孔、螺丝孔是否碰运水(凡3D已做运水时必须检查此条)? 18 模具加工可行性是否OK? 19 是否已做模具安装顺序可行性分析? 20 是否已在封料位1寸外做避空?大模是否已在模胚四边做平衡块? 21 其它应该避空的位置是否已做出?应做出的R角、倒角是否已做出? 22 排气是否已设计?是否正确? 23 是否需要做内模碰数点? 24 是否需要对插穿镶件(或其它部件)的材料,硬度做调整?

4-R1000-11-A0C4 阶段审查清单

核准: __________________

版本: ( ) :是則V ;否則X ;不適用則NA4-R1000-11-A0

(背面)

Model : __________________ P1/2

審查事項:

1.設計資料是否技轉給工廠工程: ( )

2.零件承認申請是否持續進行: ( )

3.儀器,設備,治具是否確認完成準備,是否有儀器,設備,治具之清單: ( )

4.召開試作準備會議,是否有會議記錄: ( )

5.試作產品是否_____________ P2/2

備註意見:

RD :

Egr :

業務:

QA :

採購:

RD審查: __________________業務審查: ______________________

QA審查: __________________採購審查: ______________________

6.試作產品系統整合驗證是否有測試報告及問題追蹤表: ( )

7.試作產品驗證之所有問題是否已獲得解決或已有對策執行中: ( )

8.設計變更是否有發行DCN或ECN : ( )

9.是否更新及Release相關設計資料: ( )

10.其它;

版本: ( ) :是則V ;否則X ;不適用則NA4-R1000-11-A0

S-RZ-JL-SH-004c现场审核记录

现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日现场审核记录审核区域: 第阶段审核时间: 月日。

(委外)模具设计评审清单

八 顶出系统

8.1 顶针规格使用是否合适(尽量用大顶针和较少规格),小于3mm的顶针用双托顶针;

8.2 顶针的设计是否与其它配件干涉,顶针配合长度为顶针直径3-5倍(小模具管位大概15-25mm)

8.3 boss柱考虑做司筒顶出

8.4 是否均匀顶出;是否有顶杆布置在不平整产品面,顶杆是否设计止转,头部斜面是否防滑

2. 500-1000吨的模具分型面宽度45-50MM

4.2 定模与动模仁是否做了防错,是否做了胡口,并对角增加2个工艺螺丝;

4.3 产品分型面是否可靠、是否光滑过渡无尖角存在,避免产生插穿面

4.4 模具有前后模插穿位,至少有一边为镶件

4.5 深度10mm以上筋位应考虑做镶件,镶件体积是否足以布置水路,

2.3 流道顶出是否平衡,优先考虑自动分离的原则、是否适合机械手取件 2.4 多腔模具进胶是否平衡,在每个冷流道拐弯处和热料流向对应处是否都有冷料井和排气

2.5 热流道系统的模具,接线盒首选放置在天侧,其次是非操作侧。是否接线盒与吊环孔有干涉

2.6 热流道的接线盒及接线方式,是否符合生产设备要求

2.7

6.8 斜顶是否有润滑槽

6.9 斜顶是否有Z向复位定位

七 冷却系统

7.1 水路直径>8mm以上,检查所有水路设计合理性

7.2 检查所有水路离产品表面距离10-15mm,两条水路间距离不大于30mm,少于此标准要评估合理性

7.3 如果局部区域有过热现象,或者因结构原因水路不好排布,考虑使用特殊材料(如铍铜)改善冷却效果。

1.4 分型线、浇口位置、顶出方式等是否经过模具工程师和产品工程师全部确认(体现在DFM资料中)

1.5

零件号、零件材料、供应商代码以及日期章内容等其他标识,位置及大小是否经过产品工程师确认(体现在DFM资 料中)

模具部制程审核清单

22 所有新模工件与电极是否备妥后送往EDM?(EDM有没有工件在机台上等待电极的现象?) 23 是否严格执行超差特采流程?是否所有特采都经模具经理批准? 24 是否严格执行修模测量流程?是否按照流程上的要求做到模具修前修后都有测量报告?

审核结果:审核人: Nhomakorabea日期:

模具部制程审核清单

1 模具组装出模有没有准备“模具组装出货点检表”? 2 到达钳工的工件测量报告有没有?有没有被收藏? 3 设计图纸中有没有定义偏差和尺寸? 4 QC测量时有没有严格按照公差标准执行? 5 在现场使用时,图纸有没有被DC控制? 6 报废的文件有没有从现场撤离? 7 设计使用的零件是否从合格供应商那儿购买? 8 所使用的零件都是在有效期内使用?(机器,设备,工具,夹具) 9 设备有没有被及时维护保养?月,季和年保养记录有没有? 10 如果维护有延误的话,有没有维护推迟报告? 11 生产时有没有受控的WI来指导生产?员工有没有按照WI的要求来操作? 12 模具需修改时,有没有做修模报告,并做好记录? 13 图纸与3D有没有依据ECN作相应的变更?ECN有没有被妥善的保存? 14 有没有足够的工具和测试设备来满足需求? 15 所使用的设备有没有被正确的校验过? 16 做各项工作的人员是否都是合格的人员? 17 实际加工状态、TF时间等是否与模具计划相符? 18 模具上对于产品的关键尺寸(成型长宽尺寸)有没有做测量? 19 所有加工失败的工件如需进行烧焊有没有经过模具经理同意? 20 FOT更改时间有没有经过模具经理同意? 21 所有外发加工有没有提前一周由PPC 提出? 有没有一并附上该周的工作量分析? 是否经过模具经理同意, 最后由COO审批后外发?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、产品优化

□是否有深骨位需要做镶件以方便加工□是否有深骨位或柱位需要加强顶出□是否有深骨位或柱位需要做排气镶件□是否有粘后模的可能

□是否有产品结构导致插穿角小于3。

□顶出是否符合平衡原理/对称分布

□顶出件是否已无法加大,以保证顶出顺利

□顶出件的管位是否足够长以保证定位15~30mm 二、□顶出件是否可以避免在行位正下面□顶针板行程是否足够□顶针板复位是否合理

□顶棍孔是否符合平衡顶出□顶出是否需要限位咭制□行位的行位是否足够□斜边的直径是否足够

□行位是否有必要的限位装置

□铲基是否已经插入到"B"板中,以保证强度□行位上是否有加硬片□行位运水是否足够

□行位上是否应增加顶出装置以保证产品不粘行位□大行位是否埋入模胚足够深,以保证行位的稳固□行位压块的宽度是否大于8mm

□行位压块埋入模胚的深度是否足够□HALF模的行位间的相互定位是否合理

摆动

□模肉的厚度是否合理

□分型面的开模行位是否足够顶出及取件□模肉的整体运水路线及大小是否合理

四、前 模

□运水距离是否足够, 以保证可方便装拆运水接头

□运动件是否大于有3。

的插穿角

□运动件是否有加硬,且保证与配合件有4-7HRC的硬度差

□缩水率是否明确□是否需要备件□BOM清单是否完整

□是否有的地方需要镶BECA

□POM、PC或高抛定性要求的产品,以及需防锈的□运水距离是否足够,以保证装接头

胶料,必须使用420SS类似的不锈钢□三板模的水口板行程是否足够,保证水口自由跌落□客审图纸格式:□图纸传客时间:

□运动件是否有加硬,且保证与配件的硬度差在4—7HRC

湖大三佳模具有限公司

□边针的长度及直径是否合理□模胚下方是否需要脚仔□模胚大小是否符合客啤机

□模胚零件是否符合客要求□模胚类型“I”或“H”是否符合客要求□模胚A、B板钢材是否符合客要求□码模方式是否符合客要求□入水方式是否合理□入水位置是否合理□流道直径是不合理□流道末端是否有排气

流道设计

□每块模板的厚度是否合理□流道拐角处是否有冷料口

□是否有产品结构导致薄钢位

□流道设计是否符合平衡设计原则□潜入水的水口勾针料把是否够长三、模 胚

□法兰直径∮□唧咀球半径SR

□主流道长度是否可缩短□是否有晒纹面的出模角不足

建议图片发给客人若有以上问题,则需提供现状图片及改善□模肉凸起部位冷却是否足够

□模肉型腔的运水路线及大小是否合理

□是否有深骨位需要做镶件□型腔周围排气

□是否有易困气处需要做镶件□模肉厚度是否合理□热咀冷却是否足够

□运动件是否大于3。

注:“√”表示已审查,“×”没有此项,“NG”此项不合格

模 图 审 核 清 单

□是否有难于出模的产品结构□是否有胶厚不均

□是否有厚胶位,估计会缩水□是否需要增加帮助出模的结构□分型面是否有落位六、其 它

□铲基的长度是否足够,以保证行位受压大于2/3的高度

五、后 模

□直顶或斜顶的方向是否一致,以保证产品收缩后不致于卡在直顶或斜顶上

□是否有必要增加先复位机构

□是否有粘前模的可能

□模胚的吊令孔是否够大□是否需要吊模方/锁模片□模胚的啤工方向是否正确□模胚的“TOP”方向是否合理□胶位正对的模肉底部是否有足够的撑头,以保证□长呵的定位,埋入的深度是否足够,以保证呵不会生产时模具不变形。