锡膏及其使用和一般不良分析共42页文档

焊接技术-锡膏篇

印刷试验图片

Printability photo(0.5mm)

1st

10th

Printability photo(0.4mm)

1st

10th

坍塌试验-未加熱

0.65mm

SLUMP-NO HEATEDLeabharlann 0.5mm0.4mm

0.3mm

SLUMP-加熱150℃

0.65mm

0.5mm

0.4mm

0.3mm

回焊曲线---Sn63/Pb37

预热区:焊膏内的部分挥发性溶剂被蒸发,并降低对元器件之冲击; 升温速度为1~3℃/秒

回焊曲线---Sn63/Pb37

浸濡区:该区助焊开始活跃,化学清洗行动开始,并使PCB在到 达回焊区前各部温度均匀。

1.2 锡膏内组分比例

10%助焊膏和90%锡粉的重量比

助焊膏 10%

锡合金粉 90%

1.3 锡膏内成分体积比

50%助焊膏与50%锡粉的体积比

锡合金粉 50%

助焊膏 50%

2,锡膏主要参数

2.1常用锡粉合金组成表

NO

合金組成

1

Sn63 / Pb37

2

Sn62 / Pb36 / Ag2

3

Sn43 / Pb43 / Bi14

水溶性助焊剂含有高的活化剂。

免洗类似于RA、RMA,除在松香树脂含量上不 同。

其它成份是表面活化剂、增稠剂等

2.3 助焊膏组分及其性能

松 香 (脂) 酸

包含活性机能、有机物组成份 -COOH,-NH2,-NHR,-NR2

COOH

SMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析

SMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析一、焊锡膏的主要成份及特性大致讲来,焊锡膏的成份可分成两个大的部分,即助焊剂和焊料粉(FLUX &SOLDERPOWDER)。

(一)、助焊剂的主要成份及其作用:A、活化剂(ACTIVATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

概括来讲锡粉的相关特性及其品质要求有如下几点:A、锡粉的颗粒形态对锡膏的工作性能有很大的影响:A-1、重要的一点是要求锡粉颗粒大小分布均匀,这里要谈到锡粉颗粒度分布比例的问题;在国内的焊料粉或焊锡膏生产厂商,大家经常用分布比例来衡量锡粉的均匀度:以25~45μm 的锡粉为例,通常要求35μm左右的颗粒分度比例为60%左右,35μm 以下及以上部份各占20%左右;A-2、另外也要求锡粉颗粒形状较为规则;根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定如下:“合金粉末形状应是球形的,但允许长轴与短轴的最大比为1.5的近球形状粉末。

如用户与制造厂达成协议,也可为其他形状的合金粉末。

”在实际的工作中,通常要求为锡粉颗粒长、短轴的比例一般在1.2以下。

A-3、如果以上A-1及A-2的要求项不能达到上述基本的要求,在焊锡膏的使用过程中,将很有可能会影响锡膏印刷、点注以及焊接的效果。

锡膏使用及管控作业标准书

錫膏使用及管控作業標準書.目的:規范錫膏使用與管控. 2.範圍:SMT 所使用的所有錫膏. 3.權責:3-1品管部門:錫膏使用作業標準查核. 3-2製造部門:錫膏使用作業標準實施. 3-3工程部門:錫膏使用作業標準製定. 4.名詞定義:無. 5.相關文件:無. 6.內容:6-1 錫膏的入庫管控:a.新錫膏于儲存前應貼上管理標簽,且填寫入庫時間及編號,以利管理, 并將錫膏相關資料記錄于“紅膠/錫膏使用記錄表”(附件)內,以利追蹤查核.錫膏編碼原則管理標簽:錫膏序號 入庫日期 廠商使用前:a.錫膏使用的有效期為自制造日期起六個月內.b.錫膏的儲存條件于5-10℃的冰箱內,不同廠商及批次之錫膏分開擺放標示,遵循先進先出的原則.c.錫膏從冰箱中取出后,須核對罐上編號及填寫《紅膠/錫膏使用記錄表》“取出時間”錫膏在室溫20±5℃回溫時間為2〜4小時.d.回溫之后使用時必須進行攪拌,攪拌機攪拌時間為1〜2分鐘,使其粘度和粒度均勻分布.6-3 使用中:a.錫膏于使用前,需清潔干淨鋼網及刮刀,不得有任何雜質異物之參入其中,以免影響印刷品質.b.使用中應避免使用氣槍清潔鋼網時,盡量減少其接觸時間,以免氣槍內的水氣與錫膏混合影響產品品質.c.生產時應隨時留意錫膏量,錫膏添加量應適量(生產前大約加1瓶錫膏的3/4,生產中添加1瓶錫膏的1/3的量)以保持生產中的錫膏的新鮮度. 6-4 使用后:a.在結束生產時,下線錫膏不應回收在新品瓶內,單獨回收在空瓶內,進行退庫放回冰箱,且做退庫記錄.b.退庫錫膏再次使用時以新舊錫膏3:1的比例混合使用,在8小時內沒有用完,即報廢.7.附件:7-1紅膠/錫膏使用記錄表 (PM203*1)。

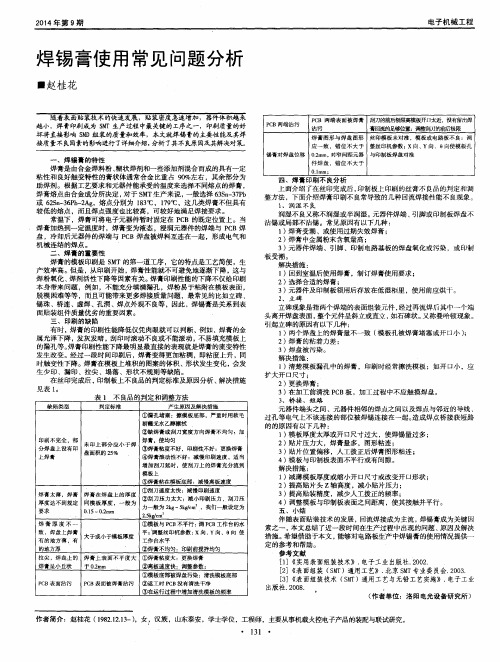

焊锡膏使用常见问题分析

表 1 不 良品的判定 和调整方法

缺陷类 型 判定 标准 产 生原 因及 解决措 施 ① 漏孔 堵 塞 :擦 模 板底 部 ,严 重 时用 软毛 刷 蘸无水 乙醇擦拭

Байду номын сангаас

1 )清楚模板漏孔 中的焊膏 ,印刷时经常擦洗模板 ;如开 口小 ,应 扩大开 口尺寸 ; 2 ) 更换焊膏 ; 3 ) 在加工前清洗 P C B板 ,加工过程 中不应触摸 焊盘。

应一 致 ,错 位不 大 于 整 丝 印机参 数 ;X向 、 Y 向 、0向使模 板 孔

坏将直接影响 S b t D组装的质量和效率,本文就焊锡 膏的主要性能及其焊 接质 量不良因素的影响进行了详细介绍, 分析了其不良原因及其解决对策。

焊锡膏 的特性 焊膏是 由合金焊料粉 、 糊状焊剂 和一些添加剂混合而成的具有一定 粘性 和良好 触变特 性的膏状体通常合金 比重 占 9 0 %左右 ,其余 部分为 助焊剂 。根据工艺要求和元器件能承受的温度来 选择 不同熔点 的焊膏 , 焊膏熔点 由合金成分所决定 , 对于 S M T生产来说 , 一般 选择 6 3 8 n 一 3 7 P b 或 6 2 8 n 一 3 6 P b 一 2 A g ,熔点分别为 1 8 3 o C ,1 7 9 ℃,这几类焊膏不但具有 较低 的熔点 ,而且焊点强度也 比较高 ,可较好地满足焊接要求 。 常温下 , 焊膏可将 电子元器件暂时 固定在 P C B 的既定位置上。当 焊膏加热到一定温度时 ,焊膏变为液态 ,浸润元器件 的焊端 与 P C B焊 盘 ,冷却后元器件 的焊端与 P C B焊盘被焊料互连在一起 。形成 电气和

3 、桥 接 、短 路

②缺焊膏或刮刀宽度方 向焊膏不均匀 : 加 印刷不完全,部 焊膏, 使均匀 分焊盘上没有印 未印上部分应小于焊 ③焊膏粘度不好 盘面积的 2 5 % 印刷性不好:更换焊膏 上焊 膏 ④ 焊膏 滚动 性 不好 :减 慢 印刷 速 度 ,适 当

锡膏使用注意事项

一、SMT对焊膏的技术要求1.焊膏的合金组分尽量达到共晶或近共晶,要求焊点强度较高,并且与PCB镀层、元器件端头或引脚可焊性要好。

2.在储存期内,焊膏的性能应保持不变。

3.焊膏中的金属粉末与焊剂不分层。

4.室温下连续印刷时,要求焊膏不易于燥,印刷性(滚动性)好。

5.焊膏粘度要满足工艺要求,既要保证印刷时具有优良的脱模性,又要保证良好的触变性(保形性),印刷后焊膏不塌落。

6.合金粉末颗粒度要满足工艺要求,合金粉末中的微粉少,焊接时起球少。

7.再流焊时润湿性好,焊料飞溅少,形成最少量的焊料球。

二、焊膏的构成焊膏是一种均质混合物,由合金焊料粉,糊状焊剂和一些添加剂混合而成的具有一定粘性和良好触变性的膏状体。

在常温下,焊膏可将电子元器件初粘在既定位置,当被加热到一定温度时(通常183℃)随着溶剂和部分添加剂的挥发,合金粉的熔化,使被焊元器件和焊盘连在一起,冷却形成永久连接的焊点。

对焊膏的要求是具有多种涂布方式,特别具有良好的印刷性能和再流焊性能,并在贮存时具有稳定性。

1合金焊料粉合金焊料粉是焊膏的主要成分,约占焊膏重量的85%—90%。

常用的合金焊料粉有以下几种:锡–铅(Sn – Pb)锡–铅–银(Sn – Pb – Ag)锡–铅–铋(Sn – Pb – Bi)合金焊料粉的成分和配比以及合金粉的形状、粒度和表面氧化度对焊膏的性能影响很大,因此制造工艺较高。

常用合金焊料粉的金属成分、熔点:最常用的合金成分为Sn63Pb37和Sn62Pb36Ag2,其中Sn63Pb37的熔点为183℃,共晶状态,掺入2%的银以后熔点为179℃,为共晶状态,它具有较好的物理特性和优良的焊接性能,且不具腐蚀性,适用范围广,加入银可提高焊点的机械强度。

合金焊料粉的形状:合金焊料粉的形状可分为球形和椭圆形(无定形),它们对焊膏性能的影响见表1.由此可见,球形焊料具有良好的性能。

常见合金焊料粉的颗粒度为(200/325)目,对细间距印刷要求更细的金属颗粒度。

锡膏制造管控重点及不良解析

第一张无铅讲习会用教材Lead-free workshop with materials焊膏編Paste series「印刷・焊接不良」"Printing Welding bad"株式会社ニホンゲンマNihongenma Inc.第二张无铅各組成特性Lead-free characteristics of the various components○現在的代表性組成Representative composition of the present○用于波峰焊・回流焊・人工焊接Manual for wave soldering reflow soldering○焊锡表面的白色化明显The white surface of the solder was○容易引起纹裂Easily lead to cracking pattern○价格便宜○ cheap○因是2元素,所以容易管理○ result is 2 elements, so easy to manage○多用于波峰焊○ used for wave soldering○液相温度高(227℃)○ liquid high temperature (227 ℃)○機械強度弱○ weak mechanical strength○液相温度低(187℃~196℃)○ liquid phase low temperature (187 ℃~ 196 ℃)○用于回流焊○ for reflow○有若干润湿性問題○ A number of wetting problems○防止Zn氧化技术必要○Necessary to prevent the Zn oxidation第三张○用于回流焊○ for reflow○焊锡表面的白色化显眼○ solder the white of the ey e-catching surface○润湿性有問題(N2必要)○ wetting problems (N2 required)○液相温度低(196℃~210℃)○ liquid phase low temperature (196 ℃~ 210 ℃)○用于回流焊○ for reflow○铟价格高○ the high price of indium○用于波峰焊・回流焊・人工焊接○Wave soldering reflow solder for manual○液相温度高(227℃)○ liquid high temperature (227 ℃)○組成自体的歴史長、車載等在使用○ Since the body composition of a longhistory of Li, such as the use of car 第四张日本减摩的无铅焊锡“CLEAN SOLDER”Japanese lead-free solder friction "CLEAN SOLDER"代表組成Representatives品名(合金) Name (alloy)合金組成(wt%) Alloy Composition (wt%)融点(℃)Melting Point (℃)引张强度(N) Tensile strength (N)延伸度(%) Elongation (%)第五张无铅焊膏制造工序Lead-free solder processes原材料Raw materials配合with第六张焊锡粉末制造Solder powder manufacturing噴霧Spray分級Rating保管Custody秘Secret第七张焊锡粉末Solder powder不定形63-22μm Monolithic 63-22μm球形63-32μm Sphere 63-32μm球形63-22μm Sphere 63-22μm球形45-22μm Sphere 45-22μm球形38-22μm Sphere 38-22μm球形25-10μm Sphere 25-10μm第八张助焊剂制造Flux Manufacturing助焊剂材料Flux material树脂:天然松香, 合成松香等Resin: natural rosin, synthetic rosin, etc溶媒:乙醇, 脂等Solvent: ethanol, fat, etc.活性剂:胺・卤化盐, 有机酸, 有机卤等Active agents: amine halide salts, organic acids, organic halogen, etc.増粘剤:高分子腊等Increase or stick Ji: Polymer wax添加剤:氧化防止剂, 安定剂等Add Ji: oxidation preventing agent, stability etc.第九张混炼Mixing焊膏完成Solder paste to complete第十张焊锡与助焊剂的构成比例Solder and flux paste to complete the composition ratio 重量(%)Weight (%)体积(%)Body volume (%)助燃剂Combustion焊锡Solder第十一张焊膏的保管Custody of solder paste冷藏保管10℃以下Refrigerated storage Below 10 ℃回复到室温达到25度之前不要打开盖子Return to room temperature to 25 degrees Do not open the lid until搅拌Stir注意点Note that point冬季容易卷入空气、吸湿Likely involved in the winter air, moisture锡球・印刷性低下的要因Printing of solder balls due to the low手・・・去除空气的卷入Involved in hand to remove the air自動・・根据机械厂家的不同时间也不同Automatically machinery manufacturers are also different at different times第十二张保管温度与粘度变化的关系Custody of the relationship between temperature and viscosity changes粘度Viscosity日数Days第十三张使用温度与粘度的关系The relationship between temperature and viscosity 粘度Viscosity焊膏温度(℃)Solder Temperature (℃)第十四张从冰箱取出后・・・Remove from the refrigerator after焊膏温度(℃)Solder Temperature (℃)10℃保管品10 ℃Custody25℃保管品25 ℃Custody搅拌时间(min)Mixing time (min)使用マルコム製的焊锡软化剂ルマsystem using solder softener コRousseau 第十五张回流焊温度曲线图(Sn-Ag-Cu系)Reflow temperature profile (Sn-Ag-Cu series)原来的温度曲线图The temperature curve of the original无铅用温度曲线图Lead with the temperature profile温度(℃)Temperature (℃)贴片部品SMD parts时间(sec)Time (sec)温度偏差大Large temperature deviation温度偏差小Small temperature deviation第十六张印刷时的不良与对策Measures the adverse and printing不良焊锡不足(かすれ)。

SMT用焊锡膏使用过程中常见问题之原因分析报告

焊接短路经常出现在引脚较密的 IC 上或间距较小的片状元件间。

■焊膏过量:钢网厚度及开孔尺寸不恰当,印刷支撑不平或支撑点分布太少,PCB 的平整性差及钢网的张力不符合标准和钢网清洗没有按照规定,引起局部或者整体锡厚。

[建议对策]根据产品是否有细小元件选择不同厚度的钢网,根据测量锡膏厚度的CPK值,调整印刷机支撑块及印刷速度、刮刀压力等参数,定时检查钢网张力符合标准,根据产品选择适合的自动及手动清洗钢网的方式和频率。

■印刷偏移过大:PCB固定装置不佳,机器手动或者自动定位及矫正精度差,一般印刷偏移量超出1/4焊盘以上判断为印刷偏移。

[建议对策]调整印刷机固定装置,调整印刷精度及可重复性,增加 PCB光识别能力。

■焊膏塌边,包括以下三种:A)印刷塌边焊膏的粘度较低,触变性差,印刷后发生流动塌边;钢网孔壁粗糙有凸凹,印刷时渗锡,脱膜时产生拉尖而产生类似的塌边现象,刮刀压力过大造成锡膏成形破坏。

[建议对策]选择粘度适中的焊膏;采用激光切割或其它较好的钢网;降低刮刀压力。

B)贴装时的塌边贴片机在贴装 SOP 、 QFP 、 QFN 、 CSP 类元件时,压力过大使焊膏外形变化而发生塌边。

[建议对策]调整贴装压力及贴装高度。

C)焊接加热时的塌边回流预热升温过快,焊膏中的溶剂成分挥发速度过快,致使焊料颗粒被挤出焊区而塌边。

[建议对策]根据锡膏置供应商提供的 Profile 参数(温度、时间)设置炉温。

■细间元件 Pad的位置、长度、宽度设计与元件脚分布、尺寸不搭配。

[建议对策]新产品试做开始时确认搭配是否符合 PCB或者元件设计规范。

Top↑锡珠Solder Ball■在“SMT表面贴装”焊接制程中,焊锡珠的产生原因是多方面,回流焊的“温度、时间、焊膏的质量、印刷厚度,焊膏的组成及氧化度、钢网(模板)的制作及开口、焊膏是否吸收了水分,装贴压力” 元器件及焊盘的可焊性、再流焊温度的设置、.以及其它外界环境的影响都可能是焊锡珠产生的原因。

SMT常见不良原因分析

SMT常见不良原因分析一.锡球:1.印刷前,锡膏未充分回温解冻并搅拌均匀。

2.印刷后太久未回流,溶剂挥发,膏体变成干粉后掉到油墨上。

3.印刷太厚,元件下压后多余锡膏溢流。

4.REFLOW时升温过快(SLOPE>3),引起爆沸。

5.贴片压力太大,下压使锡膏塌陷到油墨上。

6.环境影响:湿度过大,正常温度25+/-5,湿度40-60%,下雨时可达95%,需要抽湿。

7.焊盘开口外形不好,未做防锡珠处理。

8.锡膏活性不好,干的太快,或有太多颗粒小的锡粉。

9.锡膏在氧化环境中暴露过久,吸收空气中的水分。

10.预热不充分,加热太慢不均匀。

11.印刷偏移,使部分锡膏沾到PCB上。

12.刮刀速度过快,引起塌边不良,回流后导致产生锡球。

P.S:锡球直径要求小于0.13MM,或600平方毫米小于5个.一. 锡球:压缩空气水分含量大 1.2. 焊膏有没有做过SOLDER BALL TEST 和HOT SLUMP TEST.3. 要区分是SOLDER BALLING 还是SOLDER BEADING.4. PROFILE是否恰当, 找到适合的proifle , 难!5. DEK 参数是否得当, 印刷后高度, SUPPORT PIN OR SUPPORT BLOCK 放置准确.6. PD准确,tolerance 恰当.二、立碑:1.印刷不均匀或偏移太多,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

2.贴片偏移,引起两侧受力不均。

3.一端电极氧化,或电极尺寸差异太大,上锡性差,引起两端受力不均。

4.两端焊盘宽窄不同,导致亲和力不同。

5.锡膏印刷后放置过久,FLUX挥发过多而活性下降。

6.REFLOW预热不足或不均,元件少的地方温度高,元件多的地方温度低,温度高的地方先熔融,焊锡形成的拉力大于锡膏对元件的粘接力,受力不均匀引起立碑。

二、立碑:1. 印刷有偏移.2. 低氧水平有可能造成TOMBSTONE.三、短路炉前:1. SUPPORT PIN 高度不一2. 贴片错位或置件高度不对3. CP TABLE 移动太快炉后:1. 对于FINE PITCH 元件钢板开孔不当.2. 锡膏在预热区热塌陷三、短路1.STENCIL太厚、变形严重,或STENCIL开孔有偏差,与PCB焊盘位置不符。