49脱模机构设计详解

模具的脱模机构

模具的脱模机构胶件脱模是注射成型过程中最后一个环节,脱模质量好坏将最后决定胶件的质量;当模具打开时,胶件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出胶件。

脱模设计原则:(1)为使胶件不致因脱模产生变形,推力布置尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于脱模的部位,如胶件细长柱位,采用司筒脱模。

(2)推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置,筒形胶件多采用推板脱模。

(3)避免脱模痕迹影响胶件外观,脱模位置应设在胶件隐蔽面(内部)或非外观表明;对透明胶件尤其须注意脱模顶出位置及脱模形式的选择。

(4)避免因真空吸附而使胶件产生顶白、变形,可采用复合脱模或用透气钢排气,如顶杆与推板或顶杆与顶块脱模,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

(5)脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

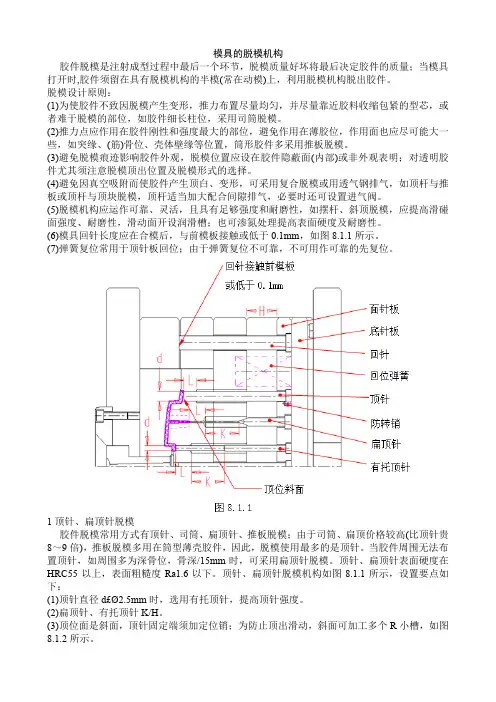

(6)模具回针长度应在合模后,与前模板接触或低于0.1mm,如图8.1.1所示。

(7)弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

1 顶针、扁顶针脱模胶件脱模常用方式有顶针、司筒、扁顶针、推板脱模;由于司筒、扁顶价格较高(比顶针贵8~9倍),推板脱模多用在筒型薄壳胶件,因此,脱模使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深/15mm时,可采用扁顶针脱模。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度Ra1.6以下。

顶针、扁顶针脱模机构如图8.1.1所示,设置要点如下:(1)顶针直径 d£Ø2.5mm时,选用有托顶针,提高顶针强度。

(2)扁顶针、有托顶针 K/H。

(3)顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,斜面可加工多个R小槽,如图8.1.2所示。

塑料模具课件-脱摸机构图

图3-7-55大升角螺杆结构

图3-7-56气(液)动形式

图3-7-57电动机驱动形式

脱摸力计算图

脱摸力计算图

脱摸力计算图

脱摸力计算图

导柱的安装

导柱

导柱的安装

导柱的安装固定形式

导套

盲孔导套的侧壁开孔

导套与孔的固定

直导套的固定

导柱与导套的配合形式

导柱的布置形式

锥面定位

1-圆柱销 2-弹簧 3-摆杆 4-U形限制架 5-注射机顶杆 6-转动

图3-7-23 U形限制架式

图3-7-23 U形限制架式

图3-7-24滑块式二次脱模机构

1-型芯 2-顶出干 3-推板 4-顶杆 5-斜导柱 6-滑块

图3-7-24滑块式二次脱模机构

图3-7-24滑块式二次脱模机构

3-7-25滑块式二次脱模机构

锥面定位

顶杆的形状

顶管顶出机构

1 顶出板 2 顶管 3方销 4 型芯 5 塑件

顶管顶出机构

顶管顶出机构

推板脱模机构

推板脱模机构

带周边间隙的脱模板

进气装置

1 推板 2 顶杆 3弹簧

利用活动镶件脱出塑件

利用型腔的脱模结构

多元件综合脱模机构

讨论题目

请画出这两种顶杆的固定方式

讨论L和H的公差,并说明原因

图3-7-11双脱摸机构

1、型芯 2、型腔

图3-7-12气动双脱模机构

1、4-密封圈 2、3-空气阀门

图3-7-13弹簧顺序脱模机构

图3-7-14拉钩顺序脱模机构

1、压块 2-挡块 3-拉钩 4-拉板 5-弹簧 6-滚轮 7-定模

图3-7-15拉钩顺序脱模机构

1-定模板 2-定模型腔 3-动模板 4-凸块 5-转轴 6-拉钩 7圆销 8- 定伸弹簧 9-定距拉板

推件板脱模机构设计要点49页PPT

谢谢!

推件板脱模机构设计要点

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福 。我爱 自己, 我用清 洁与节 制来珍 惜我的 身体, 我用智 慧和知 识充实 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下 一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

21、要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚

推出机构的设计

图42 推出机构的导向装置

(5)推杆的注意事项;

1)推杆应尽量短,但在推出时,必须 将制品推出型芯(或型腔),并高于型芯 (或型腔)顶面5~10mm。

2)推杆与其配合孔一般采用H9/h9的配 合并保证一定的同轴度,使其在推出过程 中不卡滞,配合长度为推杆直径的1.5~2 倍,通常不小于12mm。

图43 推件板推出机构

注意:对大型深腔容器,尤其是软质塑件,用推件板推出 时,应当设置进气装置。

塑料模具设计与制造

3)推杆通过模具成型零件的位置,应尽量避 免开冷却通道。

4)在确保制品质量与顺利脱模的前提下, 推杆的数量不宜过多。以简化模具和减少 对制品质量的影响。

4、推件板推机构

(1)定义:推件板推出机构用于深腔薄壁 的壳体塑件以及不允许有推杆痕迹的塑件。

(2)特点:推件板与制品的接触面积大, 因而推出的力大而均匀,制品可平衡推出; 推件板推出机构无需专设复位杆,它依靠分 型面闭合便可使推出机构复位如图43所示:

3、推杆推出机构 推杆推出的优点:推杆加工简单、更换方便、推出效果好。

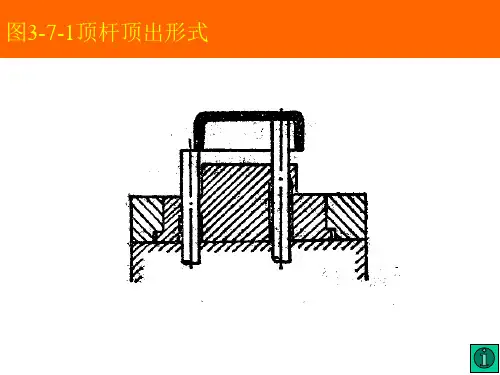

(1)推杆分布及位置 推杆的推出形式及推出方法如图39所示:

图39 推杆推出机构

(2)推杆形状图40所示:

图40 推杆的形式

(3)推杆的固定形式:如图41所示推杆固 定形式

图41 推杆的固定形式

(4)推出机构的导向

导向装置是为了防止在推出过程中推 板和推杆固定板歪斜和扭曲而折断推杆或 发生运动卡滞现象在推出机构中设置的装 置如图42所示。

塑料模具设计与制造

推出机构又称脱模机构,作用是将塑料制品 及其浇注系统凝料从型芯上或者凹模内推出 来。 1、对推出机构的要求:

(1)不使塑件变形或损坏; (2)不损伤塑件的外观及使用要求; (3)结构可靠。

脱模机构

顺序脱模结构.

又称顺序分型机构。

由于制品与模具结构需要,模具在分型时必须先使定模型腔与定模分开一定距离,再使动、定模分开取出制品。

通常要完成两次以上的分型动作

1弹簧顺序脱模机构

结构特点是在定模一侧两模块之间设置压缩弹簧。

合模时弹簧受压缩,开模时弹簧驱动定模型腔板分开一定距离,限位(定距拉板或定距拉杆)之后,动模与定模型腔板分开,取出制品。

限位装置可以使用定距拉板或定距拉杆。

1)定距拉板式顺序脱模机构注射模。

2)定距拉杆式顺序脱模机构注射模。

开模时,在弹簧顶销3的作用下,模具首先从A-A分开,浇注系统凝料随塑件一起向左移动,当A-A分开的距离达到能去除浇注系统凝料时,限位拉杆(兼导向杆)7的左端与中间板(型腔板)6相碰,使中间板停止移动。

当动模部分继续向左移动时,模具必须从B-B处打开,此时塑件因包紧,在型芯4上与动模部分一起继续向左移动。

当B-B分开到一定距离后,注射机推杆推动脱模板5,并在推杆(兼推出机构导柱)11的作用下,由脱模板5将塑件从型芯4上脱下来。

2拉钩顺序脱模机构

开模时定模型腔板(脱模板)首先被拉开作为第一次分型,至一定距离后拉钩脱开,随即限位。

然后,动模与定模型腔板分开,完成第二次分型,再推出制品。

①拉钩压板式

定模型腔板或脱模板通过一对拉钩与动模连接在一起。

开模时,先从A分型面分型,开模一定距离,拉钩在压板作用下摆动而脱钩,随即限位,于是从B分型面分型,再推出制品。

②拉钩滚轮式

3定距导柱顺序脱模结构

4尼龙拉钩式顺序脱模结构。

推件板脱模机构设计要点

推杆的配合

圆推杆的优缺点

优点:

制造简单、成本低、更换方便。

缺点:

推出位置有一定的局限性。对于加强筋、 制品边缘不好布置大推杆,小推杆推顶面积小。

推杆设计要点

① 顶出位置:包紧力比较大,或强度较高的骨位。

② 防止爆边

③ 不能有推杆痕迹的用推耳。 ④ 不要将推杆布置在镶拼处,如设置则对半分或镶圆套。

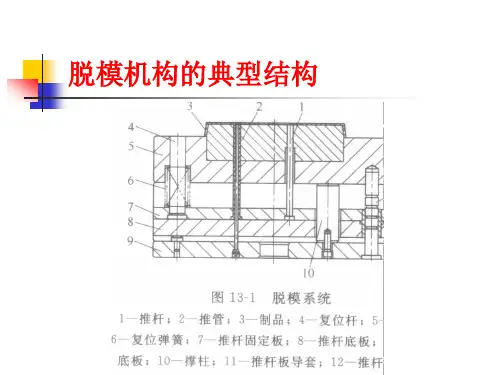

脱模机构的典型结构

脱模机构的组成

①推杆、推管、推块、推板等推出零件。 ②推板、推杆固定板等推出零件的固定零件。 ③复位杆、弹簧等复位元件。

④导向元件(中托边、中托司)。

⑤齿轮、齿条、链轮、链条等脱螺纹系统传动零件。 ⑥限位元件:垃圾钉,限位块。 ⑦拉料杆。

脱模机构的分类

A)按驱动方式分 1、手动脱模 2、机械脱模 3、液压脱模 4、气压脱模 B)按模具结构分 1)简单脱模机构 2)定模脱模机构(前模顶) 3)顺序脱模机构 4)浇注系统凝料自动脱出机构 5)二级脱模机构(二次顶)

气压脱模机构

气压脱模机构

多元脱模方式联合脱模机构

推杆与推件板联合推出机构

多元脱模方式联合脱模机构

推杆与推管联合推出机构

多元脱模方式联合脱模机构

推管与推板联合推出机构

先复位机构

① 侧抽芯底部有推杆或推管

先复位机构

① 侧抽芯底部有推杆或推管

先复位机构

② 定模斜滑块下有推杆或推管

先复位机构

7) 带螺纹制件脱模机构

脱模机构的设计要求

1、塑件留在动模边。 制品粘定模的原因? 2、塑件在推出过程中不发生变形和损坏。 对脱模力(包紧力、粘附力)大小和位置的分析,合理地 选择推出的方式、推出的位置、推出零件的数量。 脱模力大的地方一般在骨位:侧壁、加强筋、螺丝柱等。 防止出现真空,设置进气装置。 3、合模时应使脱模机构正确复位 ,设置中托司。 4、顶出行程合理。

脱模机构的设计

摘要塑料是一种可塑性的合成高分子材料,具有重量轻且坚固,耐化学腐蚀,电绝缘性好,价格便宜,可塑性好等特点,广泛应用于电脑、手机、汽车、电机、电器、家电和通讯产品制造中。

注塑成形是成形塑件的主要方法之一,是指使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却固化获得产品的方法。

注塑的优点是生产速度快,效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。

本次课程设计的产品为电源按键,具有重量轻,强度高,耐腐蚀,易清洁等特点,为大批量生产产品。

本次设计在针对产品进行工艺性分析后,确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,以及它们的定位和紧固方式。

此外还进行了脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件图及编制成型零部件的制造加工工艺过程卡片。

实践证明:该模具结构合理、可靠,并能保证产品质量,对此类注塑产品的模具设计有参考价值。

关键词:塑料 , 注塑成形 , 模具设计AbstractPlastic is a synthetic polymer material , with the characteristics of plasticity, light weight, sturdiness, electrical insulation, and which is resistance to chemical corrosion and cheap. It is widely used in computers, mobile phones, cars, motors, electrical, home appliances and communication products manufacturing. Injection molding is one of the main methods of forming plastic parts, it refers to the use of plastic injection machine to inject the thermoplastic melts into the mold under high pressure , after cooled to obtain the products . It has the advantage of fast production speed , high production efficiency , and automated operations , it can form the shape of complex parts, particularly suitable for mass production. The production of graduation project is power button , which has a light weight , high strength , corrosion resistance and easy cleaning features for mass production . After analysis the process of the product , the mold parting line , cavity number , gate form , gate location can be determined , one of the most important is to identify core and cavity structures , as well as their positioning and fastening methods. In addition, it also carries out the design of stripping agencies , mold-oriented organizations and the cooling system .At last, draw a complete mold assembly drawing , major parts diagram , and draw up cards of parts manufacturing and processing process . It is proved that the mold structure is reasonable , reliable and can guarantee product quality , and is valuable for the injection mold design of such products .Key Words:Plastic , Injection molding , Mold design1.1 引言随着塑料工业的飞速发展和通用塑料与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断地扩大,如:家用电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,塑料制品所占的比例正迅速增加,由于在工业产品中,一个设计合理的塑料件往往能代替多个传统金属结构件,加上利用工程塑料特有的性质,可以一次成型非常复杂的形状,并且还能设计成卡装结构,成倍地减少整个产品中的各种紧固件,大大地降低了金属材料消耗量和加工及装配件工时,因此,近年来工业产品塑料化的趋势不断上升。

脱模机构的设计与加工教案

【课题编号】5—工程五【课题名称】脱模机构的设计与加工【教学目标与要求】一、学问目标1.了解脱模机构的作用,及脱模机构的设计原则。

2.了解顶出机构、推板脱模机构的构造和设计原则。

3.了解保鲜盒盒体模具脱模的动作原理。

4.了解推杆固定板推杆孔和推板与推杆固定板固定螺纹孔的加工工艺。

5.了解拉杆导柱、拉杆、圆形拉模扣、复位杆、拉料杆的作用及构造。

6.了解脱模机构——侧向抽芯机构及复位机构的作用、构造和设计。

7.生疏攻制内螺纹的钻孔和攻制工艺。

二、力量目标1.能够分析保鲜盒盒体模具脱模的动作原理。

2.能够分清拉杆导柱、拉杆、复位杆、拉料杆和拉模的区分。

3.能依据图样要求攻制内螺纹。

三、素养目标1.了解脱模机构在模具生产中的作用,能够依据设计选用原则分析保鲜盒脱模方式的动作过程。

2.了解各种不同杆在脱模机构中的作用,侧向抽芯机构与各种复位机构的作用和构造特点。

3.生疏螺纹孔的钻孔和攻螺纹的过程。

四、教学要求1.了解推杆固定板推杆孔与推板和推杆固定板固定螺纹孔的加工工艺。

2.了解脱模机构的作用、构造及设计原则。

3.能够分析保鲜盒盒体模具脱模方式的动作过程及其优点。

4.了解圆形拉模和安装孔的加工工艺。

5.了解各种杆件在脱模中的作用和构造。

6.了解侧向抽芯机构和复位机构的组成、动作原理及设计方法。

7.把握攻内螺纹的工艺过程。

【教学重点】1.保鲜盒盒体模具脱模过程分析。

2.推杆固定板推杆孔、推板和推杆固定板固定螺纹孔、圆形拉模扣安装孔的加工工艺。

【难点分析】1.脱模机构中的各种机构、构件的设计。

2.侧向抽芯机构和复位机构的作用与设计。

3.攻内螺纹前底孔直径确实定。

【分析学生】要了解脱模机构的构造与设计要求,首先要生疏塑料制作的生产过程,了解脱模机构的作用及动作过程,才能理解脱模机构的构造,设计出合理有用的脱模机构。

侧向抽芯机构的构造比较特别,假设对模具的制作和制件的生产过程不生疏,是比较不简洁理解的。

学生需要具备肯定的根底学问和实践学问后,才能比较简洁理解侧向机构的构造特点。

第10讲-脱模机构设计-PPT

推杆的位置 1-推杆(兼复位杆)2-塑件 3-推杆 4-型芯 5-盘形推杆

10.4.1 常见脱模机构的类型

1.推杆脱模机构

2)应设在塑件强度刚度 较大处。

推杆不宜设在塑件的薄壁

处,应尽可能设在塑件厚壁、

凸缘处及筋与筋或壁与筋的交

点上,以免使塑件变形损坏。

如必须设在薄壁处时,应

增大推杆截面积,以降低单位

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

10.2 脱模力的计算

概念

(1)定义:指将塑件从型芯上脱出时所需克服的阻力。 包括:

成型收缩的包紧力; 不带通孔的壳体类塑件的大气压力; 机构运动的摩擦力; 塑件对模具的粘附力;

10.2.1 影响脱模力的因素

(2)影响脱模力的因素

型芯成型部分的表面积及其形状. 收缩率及摩擦系数. 塑件壁厚和包紧型芯的数量. 型芯表面粗糙度. 成型工艺:P注、t冷.

对于生产批量很大的制品,为提高生产率,可 采用结构比较复杂、自动化程度比较高的脱模机构。

10.1.3 推出机构的设计原则

5)推出零件应有足够的强度、刚度和硬度。 6)合模时应正确复位。并保证不与其他模具零 件相干涉。 7)脱模行程应恰当。应保证推出零件运动的初 始位置和终止位置恰当合理,以保证制品可靠脱模。

由上面的式子可以看影响因素脱模力的大小主要有以下几点:

(l)主要与塑件包络型芯侧面积的大小有关。型芯的侧面积越大,所需的脱 模力也越大。 (2)与型芯的脱模斜度有关。脱模斜度越大,所需的脱模力越小。 (3)与型芯的表面粗糙度有关。表面粗糙度值越低,型芯表面越光洁,所需 的脱模力就越小。 (4)与塑件的结构有关。塑件厚度越大、形状越复杂,冷却凝固时所引起的 包紧力和收缩应力越大,则所需的脱模力越大。 (5)与注射工艺有关。 注射压力越大,则包紧型芯的力越大,所需脱模力越大; 脱模时模具温度越高,所需的脱模力越小; 塑件在模内停留时间越长,所需的脱模力越大。 (6)与成型塑件的塑料品种有关。不同的塑料品种,由于分子的结构不一样, 因而它们的脱模力也不一样。

简单脱模机构设计

多元脱模方式联合脱模机构

推杆与推件板联合推出机构

多元脱模方式联合脱模机构

推杆与推件板联合推出机构

多元脱模方式联合脱模机构

推杆与推管联合推出机构

多元脱模方式联合脱模机构

推管与推板联合推出机构

脱模机构的典型结构

脱模机构的组成

① 推出元件——推出制件的元件 如推杆、推管、推块、推板及顶针板、面针板等。 ② 复位元件——使推出元件复位 如复位杆(回程杆 )、弹簧等。 ③ 导向元件——对脱模机构起导向作用 如中托司(导柱、导套)。 ④ 传动元件——拖动脱模机构的元件 (指某些螺纹制件的脱模传动) 如齿轮、齿条、链轮、链条等。 ⑤ 限位元件:垃圾钉,限位块。 ⑥ 拉料杆。

推件板脱模机构设计要点

①导向 ②定距 ③摩擦 ④进气

活动镶件脱模机构

气压脱模机构

采用压缩空气推出塑件,塑件受力均匀 且可以简化模具结构,由于不需要在模内设 推板及其运动空间,因此模具总高度可减小。 其推出力为塑件内腔投影面积与气体压强的 乘积,故断面尺寸越大的薄壁壳体越易脱出。

气压脱模机构

气压脱模机构

脱模机构的分类

A)按驱动方式分 1、手动脱模 2、机械脱模 3、液压脱模 4、气压脱模 B)按模具结构分 1)简单脱模机构 2)定模脱模机构 3)双脱模机构 4)顺序脱模机构 5)二级脱模机构

6)浇注系统凝料自动脱出机构

7) 带螺纹制件脱模机构

脱模机构的设计要求

1、脱模机构应动作可靠,结构简单,制造方便。 2、不损坏塑件的外观质量 3、塑件在推出过程中不发生变形和损坏 对模具包紧力和粘附力大小的分析与计算,合理地选择推出的 方式、推出的位置、推出零件的数量和推出面积等。 4、让塑件留于动模 5、合模时应使脱模机构正确复位 在斜导杆和斜导柱侧向抽芯及其他特殊的情况下,还应考虑脱 模机构的先复位问题等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

a.常用形式 b.采用垫块或垫圈代

替固定板上的沉孔 c.螺钉顶紧推杆 d.推杆固定端无推板

时使用 e.螺钉紧固,用于粗

大推杆 f. 铆钉的形式,用于

直径小的推杆

2)圆形横截面推杆的配合形式

推杆端面应和塑件成型表面在同一平面或高出0.05~0.1mm 推杆与推杆孔有一段配合长度为推杆直径3~5倍的间隙配

1)塑件为圆形断面时

F

2rESL f tan 1 K1 K2

0.1A

2)塑件为矩形断面时

F

2a

bESL f 1 K1

tan

K 2

0.1A

F:脱模力; E:塑料的弹性模量;S:塑料成型的平均收缩率;t:塑件壁厚; L:被包型芯长度;μ:塑料泊松比;ψ:脱模斜度;f:塑料与钢材的摩擦因数 A:塑件在与开模方向垂直的平面上的投影面积,若塑件底部有通孔, A=0 r:型芯的平均半径。a, b:矩形型芯短边和长边长度。

③ 良好的塑件外观:推出塑件的位置应尽量设在塑件内部,以

免推出痕迹影响塑件外观质量。

④ 机构简单动作可靠:机构本身要有足够的强度、刚度和硬度,

以承受推出过程中的各种力的作用,确保塑件顺利地脱模。

二、脱模力(推出力)的计算

脱模力的组成

①克服因包紧力而产生的摩擦力; ②克服大气压力(特指有不通孔的筒、壳类塑件)产生的阻力。 ③克服机构本身运动的摩擦阻力 注:开始脱模的瞬间所需克服的阻力最大

(2) 推杆的结构形式 • 直通式推杆的横截面尺寸不应过小,以免影响强度和刚度。 • 细长杆可将后部加粗成阶梯形推杆,一般使d1=2d • 根据结构需要,节约材料等原则,还可设计成组合式推杆。

(3)推杆的尺寸、数量和布置

1)圆形推杆的直径

可由欧拉公式简化得

1

L2 F 4

d

k

nE

推杆直径确定后,还应进行强度校核

d

4F

n

注:推杆直径不宜过细,应有足够的强度、刚度承 受推出力。通常推杆直径取2.5~12㎜,对直径小于2 ㎜的细长推杆应作成下部加粗的阶梯形。

2)推杆的数量

在首先保证推出稳定、可靠的情况下,应尽可能地降低 推杆数。

3)推杆布置的一般原则

① 推杆必须布置在需要排气的区域,这些区域不依靠分型面 排气。

1. 薄壁塑件脱模力的计算

(圆形塑件λ=r/t≥10,矩形塑件

1)塑件为圆形断面时

ab

t

)10

2 tESL cos f tan

F

0.1A

1 K2

2)塑件为矩形断面时

8tESL cos f tan

F

0.1A

1 K2

2. 厚壁塑件(λ<10)

1.脱模机构的分类 按推出动作的动力源分类

手动脱模 机动脱模 液压与气动脱模

按推出动作特点分类

一次脱模 二次脱模 双脱模 顺序脱模 浇注系统凝料脱模 带螺纹塑件脱模

2. 脱模机构的设计原则

① 塑件滞留于动模。

② 保证塑件不因推出而变形损坏:设计时应仔细分析塑件对

模具的包紧力和粘附力的大小合理选择推出方式及推出位置。

脱模板又称推件板。特点是在塑件表面不留推出痕迹, 同时塑件受力均匀,推出平稳,且推出力大,结构比推管脱 模结构简单,适用于薄壁容器、壳类塑件以及外表面不允许 有推出痕迹的塑件。

用螺钉紧固

无固定连接

两侧带有推出杆推出

(1)脱模板设计原则

② 脱模板在推出过程中必须处于被 导向状态,通常靠导柱导向,导 柱装在动模侧,长度大于脱模板 的顶出距离。

推管在轴向上开有连接槽或连接孔,可将销连接在推管上,大大缩短型 芯的长度,模具高度减小,结构更加紧凑,但因紧固力小,只适用于小尺 寸型芯。

推管的形式

推管的形状有直通式(I型)和阶梯形(II型),前者适 用于短推管,后者可增大推管的刚度,适用于长推管,为 便于制造,推管壁厚一般不小于1.5mm.

3.脱模板脱模机构

② 推杆应布置在制品的最低点处,如肋、凸台。 ③ 推杆可按需要置于或靠近制品拐角处。 ④ 推杆应尽可能的对称,均匀的分布在制品上。 ⑤ 推杆应布置在肋与肋或壁与肋的相交点上。

4)推杆的材料及热处理

材料:T8、T10,热处理:50~54HRC 65Mn,热处理: 46~50HRC

(4) 推杆的固定与配合形式

合 (H8/f8或H9/f9),其余部分为扩孔。 扩孔直径比推杆大0.5mm。

(5)推出机构的导向

为了推出平稳,设有导柱4 和导套3起推出导向作用.

(6)推出结构的复位 作用是使推出零部件回

复到初始位置 复位杆 弹簧 气缸或液压缸复位Biblioteka 2 .推管(顶管)脱模机构

用于环形、筒形塑件或塑件带孔部分的推出。推管以环形 周边接触塑件,故推顶塑件力量均匀,塑件不易变形,不会留 下明显的推出痕迹。对于壁过薄的塑件,不宜采用推管推出, 因为加工困难,且易损坏。

2 2 K1 cos2 2 cos

K2 1 f sin cos

三、一次推出脱模机构

1. 推杆(顶杆)脱模机构

推杆脱模机构的组成 由推杆1,推杆固定板2,推板5 和挡销8等组成. 推杆推出塑件,推板传递压 力,挡销起调节推杆位置和便 于消除杂物的作用.

(1) 推杆的横截面形状 圆形、矩形、三角形、椭圆形、半圆形等

4.9 注射模具脱模机构设计

脱模机构:模具中将塑件从

模具凹模或型芯中脱出的机构。 又称推出机构、顶出机构。

作用:塑件等的脱出、取出。

组成:

推出部件(推杆1、 推杆固 定板2、推板5、拉料杆6、 挡销8)

推出导向部件(推杆导柱4、 推杆导套)

复位部件(复位杆7)。

一、脱模机构的分类及设计原则

③ 为减小摩擦,脱模板与型芯间留有 0.2~0.3mm的间隙,并用锥面配合, 起辅助定位和防止脱模板偏心而溢料, 锥面的斜度约5~10°.

④ 对大型深腔塑件或软 质塑料制件,用脱模 板板脱模时,塑件内 部容易形成真空,使 脱模困难,应增设引 气装置。

(1)普通推管

采用型芯穿过推板固定在动模座板上的形式,型芯较长,可 作为脱模机构运动的导柱,运动比较可靠,但装配和制造比较困 难,适用于推出行程不大的场合。

(2)底部有台阶结构推管

型芯固定在动模与型芯固定板之间,推管在型腔板内滑动,使推管和 型芯长度大为缩小,但是使型腔板厚度增加。

(3)中心开槽的推管