箱梁施工工艺流程图

箱梁预制施工工艺流程图

箱梁预制施工工艺流程图公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-施工工艺流程图制施施工控制要点1、箱梁底模安装台座底模在每次钢筋安装前必须进行打磨、整平处理,处理完成后涂刷脱模剂。

2、钢筋加工根据规范要求,箍筋必须加工135°角;加工好的钢筋整齐码放在半成品存放区;所有钢筋在加工之前,必须先作清污、除锈和调直处理;钢筋骨架与波纹管冲突部位的钢筋相应的调整。

3、波纹管安装波纹管定位,应根据设计图纸,在台座底部每隔1m标记波纹管的定位高度,便于施工,波纹管按图纸架设“#”定位筋,每40~60cm设置一道,精确固定波纹管坐标。

4、模板安装模板在安装前必须用磨光机打磨光洁并涂脱模剂(脱模剂优先选用水性材料),对模板接缝处的平整度及缝隙需重点控制。

对预留孔洞、拼接缝等易漏浆部位采取有效的堵浆措施,确保模板不漏浆,采用强力胶皮或填缝剂止浆。

模板接缝处需用厚度不小于2mm的回力胶条牢固粘贴。

5、混凝土浇筑圆形波纹管在浇筑前应穿入比波纹管内径小1cm的塑料管,负弯矩波纹管穿入四根小塑料软管,防止波纹管挤压变形、漏浆,确保在进行预应力施工时的质量。

塑料衬管应在混凝土初凝后及时抽出。

混凝土拌制均匀,罐车运输,车车检查,卸料入斗,龙门吊运,料斗下口距梁顶面不大于20cm,保证箱梁混凝土在浇筑过程中不发生离析现象。

插入式振捣棒振捣腹部和翼板,在振捣过程中不能触及模板及波纹管,不可过振,否则易发生石子下沉,灰浆上升,振捣过程随机检查预埋钢板,预埋筋的位置,孔道是否进浆,模板的紧固程度,随时发现问题,随时解决。

6、混凝土养护洒水养护必须保证梁体表面保持湿润,严禁出现干湿交替现象。

养护时间不少于7天。

7、拆模。

拆模时使用千斤顶配合龙门吊,拆模后及时修整模板,摆放整齐。

拆模过程中,严禁使用大锤敲打模板的方式拆模。

8、预应力张拉钢绞线束制作要按设计及规范要求进行,对所用钢铰线应进行检查,保证其无锈蚀、无硬伤。

箱梁预制施工工艺流程图

施工工艺流程图预制施施工控制要点1、箱梁底模安装台座底模在每次钢筋安装前必须进行打磨、整平处理,处理完成后涂刷脱模剂。

2、钢筋加工根据规范要求,箍筋必须加工135°角;加工好的钢筋整齐码放在半成品存放区;所有钢筋在加工之前,必须先作清污、除锈和调直处理;钢筋骨架与波纹管冲突部位的钢筋相应的调整。

3、波纹管安装波纹管定位,应根据设计图纸,在台座底部每隔1m 标记波纹管的定位高度,便于施工,波纹管按图纸架设“ #”定位筋,每40~60cm设置一道, 精确固定波纹管坐标。

4、模板安装模板在安装前必须用磨光机打磨光洁并涂脱模剂(脱模剂优先选用水性材料),对模板接缝处的平整度及缝隙需重点控制。

对预留孔洞、拼接缝等易漏浆部位采取有效的堵浆措施,确保模板不漏浆,采用强力胶皮或填缝剂止浆。

模板接缝处需用厚度不小于2mm 的回力胶条牢固粘贴。

5、混凝土浇筑圆形波纹管在浇筑前应穿入比波纹管内径小1cm 的塑料管,负弯矩波纹管穿入四根小塑料软管,防止波纹管挤压变形、漏浆,确保在进行预应力施工时的质量。

塑料衬管应在混凝土初凝后及时抽出。

混凝土拌制均匀,罐车运输,车车检查,卸料入斗,龙门吊运,料斗下口距梁顶面不大于20cm,保证箱梁混凝土在浇筑过程中不发生离析现象。

插入式振捣棒振捣腹部和翼板,在振捣过程中不能触及模板及波纹管,不可过振,否则易发生石子下沉,灰浆上升,振捣过程随机检查预埋钢板, 预埋筋的位置,孔道是否进浆,模板的紧固程度,随时发现问题,随时解决。

6、混凝土养护洒水养护必须保证梁体表面保持湿润,严禁出现干湿交替现象。

养护时间不少于7 天。

7、拆模。

拆模时使用千斤顶配合龙门吊,拆模后及时修整模板,摆放整齐。

拆模过程中,严禁使用大锤敲打模板的方式拆模。

8、预应力张拉钢绞线束制作要按设计及规范要求进行,对所用钢铰线应进行检查,保证其无锈蚀、无硬伤。

钢铰线下料严格按照图纸设计长度(包括工作段长度)进行,下料完成后按图纸要求根数统一编束,并分段用铁丝捆绑成束,以防散开。

箱梁预制施工工艺流程图

箱梁预制施工工艺流程图文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-施工工艺流程图施工控制要点1、箱梁底模安装台座底模在每次钢筋安装前必须进行打磨、整平处理,处理完成后涂刷脱模剂。

2、钢筋加工根据规范要求,箍筋必须加工135°角;加工好的钢筋整齐码放在半成品存放区;所有钢筋在加工之前,必须先作清污、除锈和调直处理;钢筋骨架与波纹管冲突部位的钢筋相应的调整。

3、波纹管安装波纹管定位,应根据设计图纸,在台座底部每隔1m标记波纹管的定位高度,便于施工,波纹管按图纸架设“#”定位筋,每40~60cm设置一道,精确固定波纹管坐标。

4、模板安装模板在安装前必须用磨光机打磨光洁并涂脱模剂(脱模剂优先选用水性材料),对模板接缝处的平整度及缝隙需重点控制。

对预留孔洞、拼接缝等易漏浆部位采取有效的堵浆措施,确保模板不漏浆,采用强力胶皮或填缝剂止浆。

模板接缝处需用厚度不小于2mm的回力胶条牢固粘贴。

5、混凝土浇筑圆形波纹管在浇筑前应穿入比波纹管内径小1cm的塑料管,负弯矩波纹管穿入四根小塑料软管,防止波纹管挤压变形、漏浆,确保在进行预应力施工时的质量。

塑料衬管应在混凝土初凝后及时抽出。

混凝土拌制均匀,罐车运输,车车检查,卸料入斗,龙门吊运,料斗下口距梁顶面不大于20cm,保证箱梁混凝土在浇筑过程中不发生离析现象。

插入式振捣棒振捣腹部和翼板,在振捣过程中不能触及模板及波纹管,不可过振,否则易发生石子下沉,灰浆上升,振捣过程随机检查预埋钢板,预埋筋的位置,孔道是否进浆,模板的紧固程度,随时发现问题,随时解决。

6、混凝土养护洒水养护必须保证梁体表面保持湿润,严禁出现干湿交替现象。

养护时间不少于7天。

7、拆模。

拆模时使用千斤顶配合龙门吊,拆模后及时修整模板,摆放整齐。

拆模过程中,严禁使用大锤敲打模板的方式拆模。

8、预应力张拉钢绞线束制作要按设计及规范要求进行,对所用钢铰线应进行检查,保证其无锈蚀、无硬伤。

箱梁工艺流程图

箱梁工艺流程图箱梁工艺流程图是指在箱梁制造过程中所需要经过的各个流程和工艺步骤。

下面是一份大致的箱梁工艺流程图,共分为十二个步骤。

第一步:确定设计要求和技术参数。

根据工程项目的需要确定箱梁的尺寸、材料和施工标准。

第二步:材料准备。

根据设计要求购买合适的材料,包括钢筋、混凝土和其他辅助材料。

第三步:制定工艺方案。

根据设计和材料准备情况,制定具体的施工工艺方案,包括定型模板和施工流程。

第四步:制作模板。

根据设计要求,制作箱梁的模板,以此来保证箱梁的准确尺寸和形状。

第五步:安装模板。

将制作好的模板安装在施工现场,并进行调整和固定,以确保模板的稳定性和准确性。

第六步:钢筋加工。

根据设计要求和模板的需求,对钢筋进行加工和铺设,以保证箱梁的强度和稳定性。

第七步:钢筋焊接。

将经过加工的钢筋进行焊接,以增强箱梁的整体结构和稳定性。

第八步:混凝土浇筑。

根据设计要求和施工方案,在模板和钢筋准备完成后,进行混凝土浇筑,填充整个箱梁空间。

第九步:烘干养护。

完成混凝土浇筑后,进行烘干和养护一段时间,以确保混凝土达到设计强度,保证箱梁的安全性。

第十步:拆模和修整。

在养护完成后,拆除模板,并对箱梁进行修整和整理,以保证外观和尺寸的准确性。

第十一步:涂料处理。

在箱梁修整完成后,进行表面涂料的处理,以保护箱梁的外观和延长使用寿命。

第十二步:验收和保养。

最后对箱梁进行验收,确保其符合设计要求和规范,并进行日常的保养和维护,保证其正常使用。

以上是一份箱梁工艺流程图的简单说明,实际的箱梁制造过程中还有更多的细节和步骤需要考虑。

这个流程图可以作为参考,帮助我们更好地理解和掌握箱梁的制造工艺。

先张法预应力箱梁施工工艺流程图

先张法预应力箱梁施工工艺流程图引言先张法预应力箱梁是一种常见的桥梁结构形式,具有承载能力强、使用寿命长等优点。

在梁体建设过程中,施工工艺流程图对提高工作效率、确保质量具有重要作用。

本文将就先张法预应力箱梁施工工艺流程图进行详细介绍。

先张法预应力箱梁概述先张法预应力箱梁是指在预应力钢束内形成预应力后再灌浆,与泡沫条夹紧,调整预应力钢束力值并在预应力结构工程筏板上预制鲸骨后完成浇筑,与钢筋混凝土梁的施工有着很大的区别。

先张法预应力箱梁施工流程图先张法预应力箱梁施工流程图如下所示:先张法预应力箱梁施工流程图先张法预应力箱梁施工流程图1. 定位及标定定位及标定是确定梁的准确位置和预埋件位置的过程。

在定位过程中,需要根据设计要求测量出箱梁在整个桥梁中的位置,确定梁中轴线的位置和控制基准点,以及预应力锚具的预埋位置和预埋要求。

2. 预计算及预制鲸骨预计算及预制鲸骨是在定位及标定完成后进行的一个非常基础的工作。

在这个过程中,需要对箱梁的尺寸进行测量和计算并且制作鲸骨。

制作完成后,将其固定在预埋的基础筏板上。

3. 预应力钢束的压拢在预应力钢束的压拢过程中,需要先固定预应力钢束并且调整其长度以满足设计要求。

之后,对预应力钢束进行张拉,使其形成预应力。

张拉后,使用灌浆工具向钢束内部注入浆液。

4. 填充混凝土在预应力钢束完成预拉后,需要尽快进行模板拆除,并且进行混凝土浇注,以达到设计要求。

5. 后张法锚具施工在混凝土浇注完毕后,需要进行后张法锚具的施工。

在施工过程中,需要进行测量并调整张拉力值。

一旦调整完成,将永久锚具固定在锚具板上。

6. 封口最后,在进行明附加件,装设管道电缆之前,需要进行封口处理。

封口材料必须用相同的材料拌制,灌满至箱梁顶部。

封口后,进行设备安装,整个先张法预应力箱梁施工工艺流程就完成了。

结束语本文主要介绍了先张法预应力箱梁施工工艺流程图。

对于工程建设人员而言,掌握这一梁体建设过程的流程图是非常重要的,它可以帮助工作人员提高工作效率,并保证建设质量。

箱梁预制施工工艺流程图

施工工艺流程图施工控制要点1、箱梁底模安装台座底模在每次钢筋安装前必须进行打磨、整平处理,处理完成后涂刷脱模剂。

2、钢筋加工根据规范要求,箍筋必须加工135°角;加工好的钢筋整齐码放在半成品存放区;所有钢筋在加工之前,必须先作清污、除锈和调直处理;钢筋骨架与波纹管冲突部位的钢筋相应的调整。

3、波纹管安装波纹管定位,应根据设计图纸,在台座底部每隔1m标记波纹管的定位高度,便于施工,波纹管按图纸架设“#”定位筋,每40~60cm设置一道,精确固定波纹管坐标。

4、模板安装模板在安装前必须用磨光机打磨光洁并涂脱模剂(脱模剂优先选用水性材料),对模板接缝处的平整度及缝隙需重点控制。

对预留孔洞、拼接缝等易漏浆部位采取有效的堵浆措施,确保模板不漏浆,采用强力胶皮或填缝剂止浆。

模板接缝处需用厚度不小于2mm的回力胶条牢固粘贴。

5、混凝土浇筑圆形波纹管在浇筑前应穿入比波纹管内径小1cm的塑料管,负弯矩波纹管穿入四根小塑料软管,防止波纹管挤压变形、漏浆,确保在进行预应力施工时的质量。

塑料衬管应在混凝土初凝后及时抽出。

混凝土拌制均匀,罐车运输,车车检查,卸料入斗,龙门吊运,料斗下口距梁顶面不大于20cm,保证箱梁混凝土在浇筑过程中不发生离析现象。

插入式振捣棒振捣腹部和翼板,在振捣过程中不能触及模板及波纹管,不可过振,否则易发生石子下沉,灰浆上升,振捣过程随机检查预埋钢板,预埋筋的位置,孔道是否进浆,模板的紧固程度,随时发现问题,随时解决。

6、混凝土养护洒水养护必须保证梁体表面保持湿润,严禁出现干湿交替现象。

养护时间不少于7天。

7、拆模。

拆模时使用千斤顶配合龙门吊,拆模后及时修整模板,摆放整齐。

拆模过程中,严禁使用大锤敲打模板的方式拆模。

8、预应力张拉钢绞线束制作要按设计及规范要求进行,对所用钢铰线应进行检查,保证其无锈蚀、无硬伤。

钢铰线下料严格按照图纸设计长度(包括工作段长度)进行,下料完成后按图纸要求根数统一编束,并分段用铁丝捆绑成束,以防散开。

箱梁施工工艺流程图

箱梁施工工艺流程图简介箱梁是一种常见的桥梁结构,其截面形状呈矩形或正方形,内部为空心。

在桥梁施工中,箱梁的制作和安装是十分重要的一个环节。

本文将介绍箱梁施工的工艺流程图,以及每个环节的具体操作和注意事项。

工艺流程图下面是箱梁施工的工艺流程图:1.模板制作2.钢筋加工3.混凝土浇注4.安装预应力5.箱梁吊装工艺流程详解1. 模板制作首先,需要按照设计图纸制作箱梁的模板。

模板的制作需要按照精度要求,使用优质材料,并经过严格的加固和检查。

在制作模板的过程中,需要注意以下事项:•模板表面应平整、光滑,避免使用带缺陷的板材。

•针对不同位置的模板,尺寸要进行小心测量,确保模板精度。

•箱梁模板制作完成后,应经过验收检查才能使用。

2. 钢筋加工完成模板的制作之后,需要加工钢筋。

加工钢筋的工具包括剪切机、弯曲机等。

需要注意的事项:•钢筋的规格、数量和弯曲角度等应符合设计要求。

•加工好的钢筋应按照标准分类,避免混淆组装。

3. 混凝土浇注在浇注混凝土时,需要进行以下操作:•将预先准备好的模板放置在预先设计好的基座上。

•然后在模板中固定好加工好的钢筋。

•根据设计要求,进行混凝土的浇注。

•混凝土浇注完成后,仔细检查是否存在空气泡,确保混凝土密实。

4. 安装预应力在混凝土浇注完成后,需要进行预应力的装配。

具体步骤如下:•在混凝土浇注后一段时间后,根据设计要求,预埋钢管。

•将预应力钢丝穿过钢管,进行拉伸。

•在完成拉伸后,固定并锁紧钢丝。

5. 箱梁吊装吊装是整个过程的最后一步,也是最为关键的一步。

在吊装中,需要注意以下事项:•钢梁吊装应采取吊点悬挂法,吊点的位置应符合设计要求。

•吊装时要做好吊装方案,避免出现歪斜。

•在吊装过程中,应有专人负责操作和指挥。

结论箱梁施工的工艺流程虽然看似简单,但是每一步操作都需要非常仔细和精准。

只有在每个环节都掌握好技术和注意事项,才能确保施工的顺利进行和桥梁质量的稳定性。

006、小箱梁施工流程讲解

(12)端头模板安装完成

(13)中梁行车道板钢筋安装完成

(14)边梁行车道板安装完成

(15)附着式振动器

(16)负弯矩张拉槽口

(17)堵漏措施

(18)混凝土浇筑

(19)混凝土浇筑(收面)

(20)拆模后外观

(21)智能张拉设备

(22)张拉千斤顶

(23)对称张拉

(24)钢绞线切除

(25)压浆设备

(26)压浆

(27)移梁

(28)存梁场

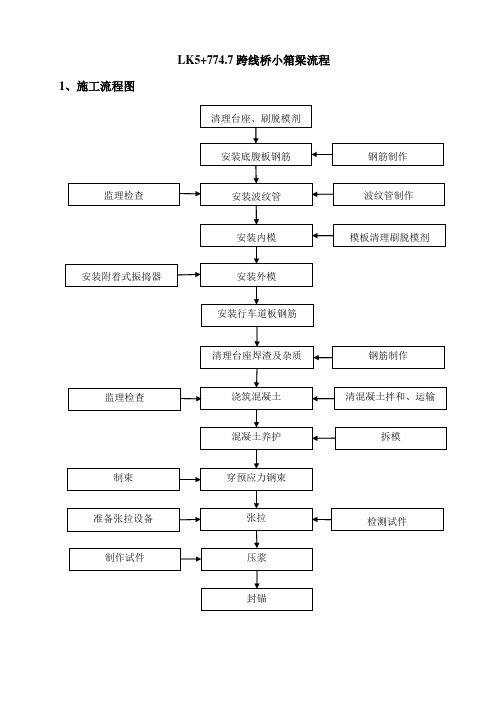

LK5+774.7跨线桥小箱梁流程

1、施工流程图

2、施工流程照片

(1)底板钢筋安装

(2)腹板钢筋安装

(3)底腹板钢筋安装完成

(4)波纹管安装(注意波纹管安装位置准确)

(5)波纹管定位钢筋(直线段间距100cm、曲线段间距50cm)

(6)垫块(每平米4~6个)

(7)内模拼装

(8)内模安装完成

(9)内模安装完成