导管水下混凝土灌注施工工艺要求

导管法灌注水下混凝土操作工艺

导管法灌注水下混凝土操作工艺1.施工前准备(1)确定混凝土配合比和材料:根据工程要求和设计要求,确定混凝土配合比,选择适合的水泥和骨料。

(2)选址和引导装置:根据设计要求,确定施工的位置,并设置引导装置,确保混凝土能够准确注入到施工位置。

2.管道铺设和固定(1)将导管运输至施工现场:根据实际需要,选择适当的导管类型和规格,将导管运输至施工现场。

(2)导管布置和固定:根据设计要求,布置导管,并使用锚固设备将导管固定在施工位置,确保导管不会被水流冲走。

3.导管喷砂处理(1)清洗导管:使用高压水泵将导管内的污物冲洗干净,确保导管内表面清洁。

(2)喷砂处理:使用喷砂机对导管内壁进行喷砂处理,增加表面粗糙度,提高混凝土与导管的附着力。

4.混凝土搅拌和输送(1)混凝土搅拌:将水泥、骨料、掺合料等按照配合比进行搅拌,保证混凝土的均匀和质量。

(2)混凝土输送:使用泵车将混凝土通过导管输送至施工位置,确保混凝土能够完全填充导管。

5.灌注和压实(1)灌注:在混凝土到达施工位置后,开始进行灌注,混凝土从导管底部逐渐注入到施工位置,确保充填均匀。

(2)压实:在混凝土灌注完成后,使用振动器对混凝土进行压实,提高混凝土的密实度和均匀性。

6.导管拆除和修补(1)导管拆除:在混凝土完全凝固后,拆除导管,并对导管附近进行检查,确保施工完整性。

(2)修补:如果有局部损坏或不完整的地方,可以进行修补,使用相同配合比的混凝土进行填补。

7.压力检测和验收(1)压力检测:对混凝土进行压力测试,确保施工过程中没有漏水和渗漏现象。

(2)验收:经过检测后,进行施工验收,确保混凝土达到设计要求和强度标准。

总结:导管法灌注水下混凝土是一种高效、可靠的施工方法,能够保证混凝土在水下工程中的紧密嵌实和良好的强度。

施工过程中,需注意混凝土配合比和材料的选择,导管的正确铺设和固定,以及混凝土的搅拌、输送、灌注和压实等环节。

通过严格的操作和验收,能够确保施工质量和工程安全。

水下混凝土灌注桩施工要求

混凝土灌注桩施工要求一、 施工准备(一) 作业条件1、 地上、地下障碍物都处理完毕,达到“三通一平”。

施工用的临时设施准备就绪。

2、 场地标高一般为承台梁的上皮标高,并已经过夯实或碾压。

3、 制作好钢筋笼。

4、 根据放出的轴线及桩位点,抄上水平标高木橛,井经过验收签字。

5、 选择和确定钻孔机的进出路线和钻孔顺序,制定施工方案。

6、 正式施工前要做成孔试验,数量不少于2根。

(二) 材料要求1、 水泥:根据设计要求确定水泥品种、强度等级。

2、 砂:中砂或粗砂,含泥量不大于5%。

3、 石子:粒径为0.5~3.2cm 的卵石或碎石,含泥量不大于2%。

4、 水:使用自来水或不含有害物质的洁净水。

5、 粘土:可就地选择塑性指数Ip≥17的粘土。

6、 外加早强剂通过试验确定。

7、 钢筋:钢筋的品种、级别或规格必须符合设计要求,有产品合格证、出厂捡验报告和进场复验报告。

(三) 施工机具回旋钻孔机、翻斗车或手推车、混凝土导管、套管、水泵、水箱、泥浆池、混凝土搅拌机、平尖头铁锹、胶皮管、插人式振捣棒、线坠等。

二、 质量要求a) 混凝土灌注桩钢筋笼质量检验标准质量要求符合《建筑地基基础工程施工质量验收规范》(GB50202-2002)的规定。

项 序检查项目允许偏差或允许值(mm)1 主筋间距±10 主控项目 2 多节桩锚固钢筋位置 100 1 钢筋材质检验 设计要求 2 箍筋间距 ±20 一般项目3直径±10b) 混凝土灌注桩的桩位偏差灌注桩的桩位偏差必须符合下表规定。

桩顶标高至少要比设计标高高出0.5m 。

每浇注50m3必须有l 组试件,小于50m3的桩每根桩必须有l 组试件。

桩位允许偏差值(mm)序号成孔方法桩径允许偏差(mm)垂直度允许偏差(mm)1~3根单排桩基垂直于中心线方向和群桩基础的边桩 条形桩基沿中心线方向和群桩基础的中间桩 D≤1000mm ±50 D/6,且不大于100D/4,且不大于1501 泥浆护壁钻孔桩 D>1000mm ±50 <1 100+0.01H150+0.01H D≤500mm -2070 150 2 套管成孔灌注桩D>500mm<1 100 150 3 干成孔灌注桩 -20 <1 70 150 混凝土护壁 +50 <0.550 150 4人工挖孔桩钢套管护壁 +50<1100200注:1.桩径允许偏差的负值是指个别断面。

写出导管法灌注水下混凝土施工要点

写出导管法灌注水下混凝土施工要点

导管法灌注水下混凝土施工是一种常用的水下混凝土施工方法,其要点如下:

1. 确定施工区域:首先要确定施工区域,包括施工深度和施工范围。

2. 设置导管:在施工区域周围设置导管,导管数量和位置应根据具体情况进行设计和布置。

导管要求坚固、可靠,以保证水下混凝土可以顺利灌注。

3. 准备混凝土:根据设计要求,准备符合要求的混凝土,保证其浇筑性能、强度等符合要求。

4. 导管法灌注:将准备好的混凝土通过导管灌注到施工区域中。

可以采用压力水泵等设备进行灌注,确保混凝土可以顺利流入导管,并在施工区域中均匀分布。

5. 导管回收:待混凝土硬化后,将导管逐渐拆除回收,并在导管拆除后进行施工区域的修整和处理,以保证施工质量。

6. 随时监测:施工过程中,应随时监测混凝土的流动和灌注情况,以及施工区域的稳定性。

如发现问题及时处理,确保施工安全和质量。

钻孔灌注桩施工水下混凝土灌注对导管要求

钻孔灌注桩施工水下混凝土

灌注对导管要求

-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

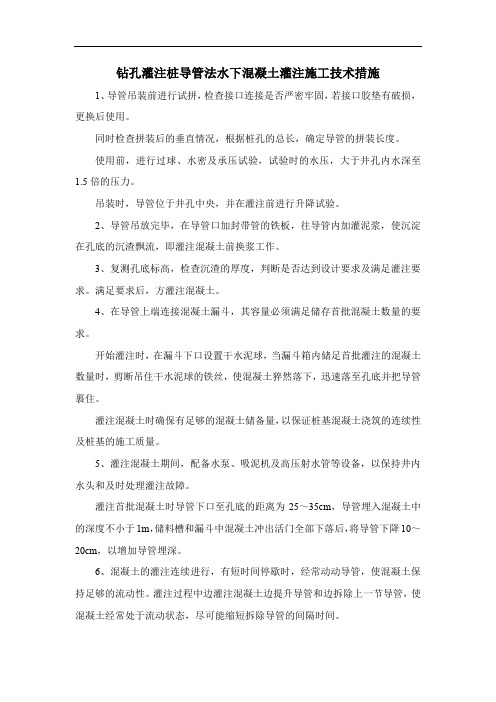

水下灌注混凝土时,常用垂直导管水下浇筑法施工。

方法是利用导管输送混凝土使之与水隔离。

依靠管中混凝土的自重,压管口周围的混凝土在已经浇筑的的混凝土内部流动、扩散,以完成混凝土的浇筑工作。

工作程序:导管的安放(下部距离底面约10cm)——在料斗及导管内灌入足量的混凝土——剪断球塞吊绳(混凝土冲向基底向四周扩散,并包住管口,形成混凝土堆)——在料斗内持续灌入混凝土、管外的混凝土不断地被管内的混凝土挤压顶升——边灌入混凝土、边逐渐提升导管(保证导管下端始终买入混凝土内)——直至混凝土浇筑高程高于设计标高——清除强度较低的表面混凝土至设计标高。

导管的选择(直径的选择):水深小于3m,可选Φ250,施工覆盖范围约4平方米;水深3~5m,可选Φ300,施工覆盖范围5~15平方米;水深5m以上者可选Φ300~500,施工覆盖范围15~50平方米;当面积过大时,可用多根导管同时浇筑。

当混凝土水下浇筑深度在10m以内时,导管埋入混凝土最小深度为,当混凝土水下浇筑深度在10~20m时,导管埋入混凝土的最小深度为~

注意事项:①必须保证第一次浇筑混凝土量能满足导管埋入最小买只深度h1,气候应能始终保持管内混凝土的高度;②严格控制导管的提升速度,只能上下升降,不准左右移动,以免造成返水事故。

如图:

向左转|向右转。

钻孔灌注桩导管法水下混凝土灌注施工技术措施

钻孔灌注桩导管法水下混凝土灌注施工技术措施1、导管吊装前进行试拼,检查接口连接是否严密牢固,若接口胶垫有破损,更换后使用。

同时检查拼装后的垂直情况,根据桩孔的总长,确定导管的拼装长度。

使用前,进行过球、水密及承压试验,试验时的水压,大于井孔内水深至1.5倍的压力。

吊装时,导管位于井孔中央,并在灌注前进行升降试验。

2、导管吊放完毕,在导管口加封带管的铁板,往导管内加灌泥浆,使沉淀在孔底的沉渣飘流,即灌注混凝土前换浆工作。

3、复测孔底标高,检查沉渣的厚度,判断是否达到设计要求及满足灌注要求。

满足要求后,方灌注混凝土。

4、在导管上端连接混凝土漏斗,其容量必须满足储存首批混凝土数量的要求。

开始灌注时,在漏斗下口设置干水泥球,当漏斗箱内储足首批灌注的混凝土数量时,剪断吊住干水泥球的铁丝,使混凝土猝然落下,迅速落至孔底并把导管裹住。

灌注混凝土时确保有足够的混凝土储备量,以保证桩基混凝土浇筑的连续性及桩基的施工质量。

5、灌注混凝土期间,配备水泵、吸泥机及高压射水管等设备,以保持井内水头和及时处理灌注故障。

灌注首批混凝土时导管下口至孔底的距离为25~35cm,导管埋入混凝土中的深度不小于1m,储料槽和漏斗中混凝土冲出活门全部下落后,将导管下降10~20cm,以增加导管埋深。

6、混凝土的灌注连续进行,有短时间停歇时,经常动动导管,使混凝土保持足够的流动性。

灌注过程中边灌注混凝土边提升导管和边拆除上一节导管,使混凝土经常处于流动状态,尽可能缩短拆除导管的间隔时间。

当导管底埋置于混凝土的深度达3m左右,或导管中混凝土落不下去时,开始将导管提升。

提升速度不能过快,提升后导管的埋深不小于2m且不大于4m。

根据混凝土的浇筑情况和埋管深度逐节拆除导管。

提升导管要保持导管垂直及居中,不能倾斜以免牵动钢筋骨架。

7、井孔内混凝土面位置的探测,采用锤重不小于4kg的锥形探测锤探测。

混凝土灌注到桩上部5m以内时,不再提升导管,待灌注至规定标高一次提出导管,拔管采用慢提及反插,灌注的桩顶标高预加0.5~1m。

混凝土灌注施工技术标准

混凝土灌注施工技术标准1采用导管法灌注水下混凝土(1)灌注水下混凝土时的混凝土拌和物供应能力,应满足桩孔在规定时间内灌注完毕,混凝土灌注时间不得长于首批混凝土初凝时间。

(2)混凝土运输宜选用混凝土泵或棍凝土搅拌运输车。

在运距小于200m时,可采用机动翻斗车或其他严密、不漏浆、不吸水、便于装卸的工具运输,需保证混凝土不离析,具有良好的和易性和流动性。

(3)灌注水下混凝土一般采用钢制导管回顶法施工,导管内径为200~250mm,视桩径大小而定,壁厚不小于3 mm;直径制作偏差不应超过2mm;导管接口之间采用丝扣或法兰连接,连接时必须加垫密封圈或橡胶垫,并上紧丝扣或螺栓。

导管使用前应进行水密承压和接头抗拉试验(试水压力一般为0. 6~1.OMPa),确保导管口密封性。

导管安放前应计算孔深和导管的总长度,第一节导管的长度一般为4~6m,标准节一般为2~3m,在上部可放置2~3根0.5~1.0m 的短节,用于调节导管的总长度。

导管安放时应保证导管在孔中的位置居中,防止碰撞钢筋骨架。

(4)水下混凝土配制:1)水下混凝土必须具备良好的和易性,在运输和灌注过程中应无显著离析,泌水现象,灌注时应保持足够的流动性。

配合比应通过试验,坍落度宜为180~220mm。

2)混凝土配合比的含砂率宜采用0.4~0.5,并宜采用中砂;粗骨料的最大粒径应<40mm;水灰比宜采用0.5~0.6;3)水泥用量不少于360kg/m3,当掺有适宜数量的减少缓凝剂或粉煤灰时,可不小于300kg 。

4)混凝土中应加入适宜数量的缓凝剂,使混凝土的初凝时间长于整根桩的灌注时间。

(5)首批灌注混凝土数量的要求:首批灌注混凝土数量应能满足导管埋人混凝土中0.8m 以上,见图5.6.4。

所需混凝土数量可参考公式(5.6.4)计算:V ≥πR 2(H 1+H 2)+πr 2 h l (5.6.4)式中 V —灌注首批混凝土所需数量(m 3);R —桩孔半径(m);H 1—桩孔底至导管底端间距,一般为0.3~0.5m ;H 2—导管初次埋置深度,不小于0.8m ;R —导管半径(m);h l —桩孔内混凝土达到埋置深度H 2时,导管内混凝土柱平衡导管外泥浆压力所需的高度(m)。

钻孔灌注桩施工水下混凝土灌注对导管要求

水下灌注混凝土时,常用垂直导管水下浇筑法施工。

方法是利用导管输送混凝土使之与水隔 离。

依靠管中混凝土的自重,压管口周围的混凝土在已经浇筑的的混凝土内部流动、扩散, 以完成混凝土的浇筑工作。

工作程序:导管的安放(下部距离底面约 10cm )――在料斗及导管内灌入足量的混凝土

――剪断球塞吊绳(混凝土冲向基底向四周扩散, 并包住管口,形成混凝土堆) 一一在料斗

内持续灌入混凝土、 管外的混凝土不断地被管内的混凝土挤压顶升

一一边灌入混凝土、边逐 渐提升导管(保证导管下端始终买入混凝土内)

一一直至混凝土浇筑高程高于设计标高 一一

清除强度较低的表面混凝土至设计标高。

导管的选择(直径的选择):水深小于 3m ,可选①250,施工覆盖范围约 4平方米;水 深

3~5m ,可选①300,施工覆盖范围 5~15平方米;水深 5m 以上者可选 ①300~500,施 工覆盖范围15~50平方米;当面积过大时,可用多根导管同时浇筑。

当混凝土水下浇筑深度在 10m 以内时,导管埋入混凝土最小深度为

0.8m ,当混凝土水下 浇筑深度在10~20m 时,导管埋入混凝土的最小深度为 1.1~1.5m

注意事项:①必须保证第一次浇筑混凝土量能满足导管埋入最小买只深度

hl ,气候应 能始终保持管内混凝土的高度; ②严格控制导管的提升速度, 只能上下升降,不准左右移动, 以免造成返水事故。

如图:

向左转|向右转

导管组成导管注满碇浇筑过程中 料斗 日巒封接头 密封接头 2升

料斗碇 水

下浇

筑

电

施

工

示

意。

水下混凝土施工要求

水下混凝土施工要求1、混凝土拌制1)水下混凝土必须具备良好的和易性,配合比应通过试验确定及根据现场砂石含水率调整配合比;坍落度宜为180~220㎜;水泥用量不少于360㎏/m³。

(设计要求)2)水下混凝土的含砂率宜为40%~45%,并宜选用中粗砂;粗骨料的最大粒径应<50㎜,且不得大于钢筋间最小净距的1/3。

3)为改善和易性和缓凝,水下混凝土宜掺外加剂。

2、灌注混凝土的导管总成:1)导管壁厚不宜小于3㎜,直径宜为200~250㎜,导管接头处的外径应比钢筋笼的内径小100㎜以上;直径制作偏差不应超过2㎜,导管的分节长度视工艺要求确定,底管长度不宜小于2米,接头宜用法兰或双螺纹方扣快速接头。

2)导管提升时,不得挂住钢筋笼,为此可设置防护三角形加劲钣或设置锥形法兰护罩;3)导管使用前应试拼装、试压,试水压力为0.6~1.0MPa。

4)隔水塞,外径比导管内径小20~25㎜;橡胶垫圈厚3~5㎜,直径比导管内径大5~6㎜。

5)储料斗,必须满足初灌量的要求。

3、初灌量确定:1)混凝土初灌量应能满足最小埋管深度0.8~1.0m ,并形成混凝土、泥浆界面,使泥浆与混凝土分隔开来。

满足导管最小埋深的初灌量1V :22144H DH d V w c m πγγπ+⋅⋅=式中:d ——导管内径(m ); m γ——泥浆容重(t/m ³);cγ——混凝土容重(t/m ³); 0H ——孔内混凝土面至孔底距离(m )。

w H ——孔口泥浆面至孔内混凝土面高度(m ); D ——桩孔直径(m );2)满足混凝土有足够流动压力从管内迅速流出,形成混凝土、泥浆界面的初灌量2V :L d h D V ⋅+⋅=442222ππ式中: 2h ——导管底端距孔底距离(m ); L ——导管在孔中泥浆面以下的长度(m )。

比较1V 及2V ,取大值作初灌量。

4、混凝土灌注:1)开始灌注混凝土时,为使隔水塞能顺利排出,导管底部至孔底的距离宜为300~500㎜;隔水塞用8#铁丝悬挂于导管内水面处,并先灌入同设计强度的水泥砂浆0.2~0.3m³,以便剪断铁丝后隔水塞与混凝土在导管内下行顺畅。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

导管水下混凝土灌注施工工艺要求

土木工程导管灌注水下混凝土是混凝土桩施工的重要工序。

在灌注混凝土过程中,应重点注意以下几点:

1)钢筋笼和钻孔的中心要对应,定位要准确。

如果是不放到孔底的钢筋笼,要特别注意吊环、吊钩的强度及牢固性。

钢筋笼吊放时要保持轴线顺直,位置居中,严禁碰撞孔壁,以免产生坍孔。

钢筋笼安放到位后应立即安设导管。

2)在灌首批混凝土之前最好先配制0.1~0.3m3水泥砂浆放入滑阀以上的导管和漏斗中,然后再放入混凝土,确认初灌量备足后,即可剪断铁丝,借助混凝土重量排除导管内的水,使滑阀留在孔底,灌入首批混凝土。

3)注意首批混凝土量必须满足导管埋深不能小于 1.5M,所以漏斗和储料斗及漏斗和输送泵的混凝土储存数量要充足。

根据导管内混凝土压力与管外水压力平衡的原则,工程导管内混凝土必须保持的最小高度为:Hd=RwHw/Rc。

而管中混凝土的体积就应为Vd=πd2·Hd/4(d为导管直径)。

首批混凝土若埋深不足,混凝土下灌后不能埋没导管底口,会导致泥水从导管底口进入。

如果出现这种导管入水现象应立即将导管提出,将散落在孔底的混凝土拌合物用空气吸泥机或抓斗机清出,然后重新下导管灌注。

4)首批混凝土灌注正常后,必须连续进行,不得中断。

否则先灌入的混凝土达到初凝,将阻止后灌入的混凝土从导管中流出,造成断桩。

同时在灌注过程中,应经常用测锤探测混凝土面的上升高度,并适时提升、逐级拆卸导管,保持导管的合理埋深。

此时要注意,混凝土灌到孔口不再返出泥浆时可以微向上提动导管,而如果要提升导管0.5到1M以上才能灌入混凝土就应该拆除部分导管。

要注意观察孔口是否返出泥浆。

当混凝土接近钢筋笼时,宜使导管埋得较深。

要注意正确控制导管埋深,如果导管埋人混凝土过深,易使导管与混凝土间摩擦阻力过大,致使导管无法拔出造成事故。

而提管过程中要缓缓上提,如过猛易使导管被拉断。

所以埋管深度一般应控制在2到6m,或使用附着式震捣器,使导管周围的混凝土不致过早的初凝。

同时应注意灌注速度。

5)为确保桩顶质量,在桩顶设计标高以上应加灌0.5~0.8m高度,待桩顶混凝土强度达到设计强度70%时,将其凿除。

在灌注将近结束时,如出现混凝土顶升困难,可在孔内加水稀释泥浆,将部分沉淀土掏出,使灌注工作顺利进行。

在拔出最后一段长导

管时,拔管速度要慢,以防止桩顶沉淀的泥浆挤入导管下形成泥心。

以上是灌注混凝土时易出现问题的各个基本步骤,同时要注意其他一些事项。

比如混凝土拌制后,应在1.5h之内尽量灌注完毕。

再如清孔须彻底,如果清孔不彻底会造成混凝土中夹泥;又如在灌注过程中,当导管内混凝土不满含有空气时,后续混凝土宜通过滑槽徐徐流入漏斗和导管,不得将混凝土整斗从上面倾入管内,以免在导管内形成高压气囊,挤出管节间的橡胶垫而使工程导管漏水。

实验经验告诉我们,混凝土灌注时要分工明确,密切配合,统一指挥,快速、连续施工。

一气呵成、快速灌注成功的桩往往质量比较好,而灌灌停停的桩则容易出现质量问题。

因此,水下混凝土灌注桩质量的提高,需要建筑施工、监理、验收各个环节共同协作来保证。

不仅要在设计上提出科学方案,灌注时提高水下施工质量,验收时也要认真对待。

对于质量差、无法利用的桩要提出补桩或其它措施。

成桩的质量关系到整个工程的质量,绝对不能忽视。