铝型材宽展挤压模具设计及数值模拟

超宽铝型材挤压模具的设计方法

超宽铝型材挤压模具是铝型材生产中不可或缺的重要工具,其设计质量直接影响了铝型材的成型质量和生产效率。

本文将从模具设计的基本原理出发,介绍超宽铝型材挤压模具的设计方法。

一、模具设计的基本原理1. 模具的类型超宽铝型材挤压模具主要包括挤压模头、挤出压辊和定位辅助装置等部分。

其中挤压模头与挤出压辊为主要组成部分,是模具的核心部件。

2. 模具的设计原则超宽铝型材挤压模具的设计原则包括优化设计、结构合理、材料选用合理和加工工艺先进等。

在模具设计过程中,需要充分考虑铝型材的产品特性和生产工艺要求,确保模具设计符合生产的需要。

二、超宽铝型材挤压模具的设计方法1. 确定产品结构超宽铝型材挤压模具的设计首先需要明确产品的结构形式、尺寸要求和表面质量要求。

只有明确了产品的特性,才能进行有效的模具设计。

2. 模具结构设计根据产品的结构要求,设计模具的结构形式。

在这一步骤中需要考虑模具的开合方式、模具的冷却系统、模具的进料系统等,确保模具结构合理。

3. 材料选用根据产品的生产要求和模具的使用条件,选择适合的材料。

超宽铝型材挤压模具通常采用高强度、高耐磨的合金钢材料,以确保模具具有较长的使用寿命。

4. 模具加工工艺设计模具的加工工艺,包括模具的精密加工、表面处理、装配和调试等。

在加工过程中需要严格控制尺寸精度,确保模具的加工质量。

5. 模具调试与验证完成模具加工后,需要进行模具的调试和验证工作。

通过模具的调试,确保模具可以正常使用,并满足产品的生产要求。

三、超宽铝型材挤压模具的优化设计1. 模具的结构优化通过CAD技术对模具的结构进行优化设计,提高模具的使用性能和生产效率。

合理利用模具材料,优化模具结构,减轻模具重量,提高模具的刚度和稳定性。

2. 模具的润滑设计合理设计模具的润滑系统,确保铝型材在挤压过程中能够顺畅的通过模具。

优化模具的润滑设计,可降低挤压过程中的摩擦阻力,提高生产效率。

3. 模具的保养与维护对于超宽铝型材挤压模具,定期的保养与维护工作至关重要。

铝材长方形空心管挤压过程数值模拟与模具结构优化设计

具结构中的挤压垫片! 可被简化为圆柱体模型# 分析

下模是容纳坯料并使坯料流经一定通道形成型材的部

件" 将图 $ 和图 ) 所示的上模’ 下模组合! 即可形成

!?L9EY5E79分析所需的分析下模数学模型! 考虑到只

用于模拟! 在数学模型中可省略螺孔等与分析无关的

细小结构" 通过三维 #,T软件 1<造型! 可获得整

图 $+挤压上模图

图 )+挤压下模图

图 .+挤压模具型腔 + 与型芯尺寸

图 *+模拟分析用 ++ 的 $ ]* 模型

采用 !?L9EY5E79对挤压过程进行数值模拟之前!

应首先建立挤压过程的数值模拟模型! 模拟模型包括

分析上模’ 分析下模和坯料以及工艺与材料参数" 分

析上模是对坯料提供挤压力和发生动作的部件! 即模

9#5:)0;2& ,J?AC6?ALE5ICJ9# WXBE?8C56# 2?A9ECD=J8CA?J=BC56# TC9M98C76

!"引言 在铝型材挤压生产中! 要想得到质量合格的产

品! 必须尽量保证制品断面上每个质点以相同的速度 流出模孔! 实际生产中! 工艺与模具设计人员往往通 过反复试模和修模来实现这一目的" 该过程耗时耗 力! 甚至会使模具报废! 不利于短周期低成本的产品 开发要求" 在铝型材挤压工艺和模具开发过程中采用 成形过程数值模拟技术! 可以在制模以前就对成形过 程进行计算机仿真! 从而获得挤压件形状’ 挤压件内 部各种力学场量的分布等信息! 便于及时发现挤压件 中可能出现的缺陷! 进而实行工艺和模具设计方案的 及时修改! 甚至能够达到零试模的目的! 这是现代化 生产发展的必然趋势($ -.) "

《基于有限元的铝合金管材挤压成形数值模拟》

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业的快速发展,铝合金管材因其轻质、高强、耐腐蚀等优点,在汽车、航空、机械制造等领域得到广泛应用。

挤压成形技术是铝合金管材生产过程中的关键环节,其成形质量直接影响到产品的性能和使用寿命。

因此,对铝合金管材挤压成形过程进行数值模拟,不仅可以提高生产效率,还可以优化工艺参数,提高产品质量。

本文将基于有限元法对铝合金管材挤压成形过程进行数值模拟,以期为实际生产提供理论依据。

二、铝合金管材挤压成形原理及特点铝合金管材挤压成形是指将加热后的铝合金坯料通过模具挤压成所需形状和尺寸的管材。

其特点包括:1. 挤压过程中金属流动复杂,需考虑金属的塑性变形、热传导、摩擦等因素;2. 模具设计对产品质量和生产成本具有重要影响;3. 挤压成形过程中需严格控制温度、压力等工艺参数。

三、有限元法在铝合金管材挤压成形中的应用有限元法是一种有效的数值模拟方法,通过将连续体离散成有限个单元,求解各单元的近似解,从而得到整个结构的近似解。

在铝合金管材挤压成形过程中,有限元法可以用于模拟金属的流动、应力分布、温度变化等情况,为实际生产提供指导。

四、铝合金管材挤压成形的数值模拟过程1. 建立几何模型:根据实际生产需求,建立铝合金管材的几何模型;2. 设定材料属性:定义铝合金的材料属性,如密度、弹性模量、屈服强度等;3. 划分网格:将几何模型离散成有限个单元,为后续的数值计算做准备;4. 定义边界条件和载荷:根据实际生产情况,设定模具和坯料的接触条件、摩擦系数等边界条件,以及施加的压力、温度等载荷;5. 求解和后处理:通过有限元软件进行求解,得到金属的流动、应力分布、温度变化等情况,并对结果进行后处理,如绘制云图、曲线等。

五、结果分析与讨论通过对铝合金管材挤压成形的数值模拟,可以得到以下结果:1. 金属流动规律:模拟结果显示,金属在挤压过程中沿着模具流动,并在模具的作用下发生塑性变形;2. 应力分布情况:通过应力云图可以清楚地看到各部分的应力分布情况,为优化模具设计和工艺参数提供依据;3. 温度变化情况:模拟可以反映挤压过程中温度的变化情况,为控制产品质量提供参考;4. 挤压成形质量:通过对比模拟结果和实际生产结果,可以发现模拟结果与实际生产情况基本一致,说明数值模拟可以有效预测铝合金管材的挤压成形质量。

Simufact软件在铝型材挤压模具设计数值模拟的应用

Simufact软件在铝型材挤压模具设计数值模拟的应用1引言我国拥有极其丰富的铝矿资源。

随着国民经济的发展和人民生活水平的不断提高,除航空航天工业外,建筑、交通运输、电力电器、化工、石油、农机和日常用品等部门对铝的需求量也越来越大。

用挤压的方法生产铝型材,既节约金属,生产效率又高[1]。

分流组合模广泛地应用于生产各种规格和形状的管材和空心铝型材的挤压模具结构类型。

该类模具不仅可以生产复杂内腔的铝型材,而且可拆换、加工容易、成本较低[2]。

目前该类模具的设计很大程度上取决于经验和反复试模,在反复试模的过程中浪费大量的人力物力和财力。

本文采用Simufact有限元软件对我公司设计的模具进行挤压过程的数值模拟,揭示金属的真实流动规律和各种物理场的分布,预测实际生产中可能产生的各种缺陷,从而在设计阶段对模具进行优化,以提高模具的质量。

2Simufact软件介绍在传统有限元模拟中,多采用Lagrange法[3-6],但铝型材挤压过程属于非线性大变形,挤压比非常大,金属变形剧烈,这就不可避免地遇到网格再划分的问题。

而由于铝型材壁厚一般很薄,这给网格划分带来极大的困难,从而使得金属塑性成形的有限元模拟无法进行下去[7]。

有限体积法以前多用于模拟流体的流动过程。

近年来,部分学者也逐渐将有限体积法用于模拟金属的塑性成形问题。

基于Euler的有限体积法是将网格固定在空间,材料在流动过程中Euler网格不发生变化。

因此,用有限体积法模拟大变形塑性成形问题可以很好地避免网格再划分问题。

Simufact软件是基于MSC.SuperForm和MSC.SuperForge开发的材料加工工艺仿真优化平台[8]。

同时拥有MARC(有限元法)和Dytran(有限体积法)求解器。

在铝型材的模拟过程中,一般采用Dytran有限体积法。

Simufact使用专业化语言,便于专业人士使用;提供专业的材料数据库,并可以由用户自己输入数据或修改数据;提供各种压力加工设备;拥有IGES、UG、Pro/E、CATIA、Parasolid和Solidworks等各种主流CAD接口;分析计算的自动化程度高,用户不需要输入很多计算控制参数;界面设计简单易懂。

《2024年基于有限元的铝合金管材挤压成形数值模拟》范文

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业的快速发展,铝合金管材因其轻质、高强、耐腐蚀等特性,在航空、汽车、建筑等领域得到了广泛应用。

铝合金管材的挤压成形技术作为其生产过程中的关键环节,对于提高产品质量、降低成本、优化生产流程具有重要意义。

近年来,随着计算机技术的飞速发展,基于有限元的数值模拟技术在铝合金管材挤压成形过程中得到了广泛应用。

本文旨在探讨基于有限元的铝合金管材挤压成形数值模拟的原理、方法及优势,以期为实际生产提供理论支持。

二、有限元法在铝合金管材挤压成形中的应用原理有限元法是一种高效的数值计算方法,通过将连续体离散成有限个单元,对每个单元进行分析,从而求解整个结构的近似解。

在铝合金管材挤压成形过程中,有限元法主要用于模拟金属的流动、应力分布、温度变化等物理过程。

通过建立合理的有限元模型,可以预测挤压过程中的变形行为,优化模具设计,提高产品质量。

三、铝合金管材挤压成形的数值模拟方法铝合金管材挤压成形的数值模拟主要包括前处理、求解和后处理三个阶段。

前处理阶段主要包括建立几何模型、划分网格、定义材料属性等;求解阶段运用有限元法对挤压过程进行数值计算,得到金属的流动、应力、温度等分布情况;后处理阶段则是对求解结果进行可视化处理,以便于分析挤压过程中的问题。

四、铝合金管材挤压成形的数值模拟优势相比传统的试验方法,基于有限元的数值模拟技术在铝合金管材挤压成形中具有以下优势:1. 提高设计效率:通过数值模拟,可以在产品设计阶段预测挤压过程中的变形行为,从而优化模具设计,减少试验次数,提高设计效率。

2. 降低生产成本:数值模拟可以准确预测金属的流动、应力、温度等分布情况,有助于制定合理的工艺参数,降低生产成本。

3. 提高产品质量:通过数值模拟,可以及时发现并解决挤压过程中可能出现的问题,从而提高产品质量。

4. 支持工艺优化:数值模拟可以为工艺优化提供依据,通过对比不同工艺参数下的模拟结果,选择最佳工艺参数,进一步提高产品质量和降低成本。

《基于有限元的铝合金管材挤压成形数值模拟》范文

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言铝合金因其良好的塑性、可加工性及抗腐蚀性等优点,被广泛应用于航空、汽车、机械等众多领域。

而管材作为一种重要的工业产品,其生产过程中的挤压成形技术显得尤为重要。

随着计算机技术的发展,有限元法在铝合金管材挤压成形数值模拟中得到了广泛应用。

本文旨在研究基于有限元的铝合金管材挤压成形数值模拟,为铝合金管材的生产与优化提供理论依据和指导。

二、铝合金管材挤压成形基本原理铝合金管材挤压成形是一种利用模具将加热的铝合金坯料挤压成所需形状的工艺。

在挤压过程中,坯料在挤压力的作用下发生塑性变形,经过模具的约束,形成所需形状的管材。

此过程涉及复杂的金属塑性变形和热力耦合等问题。

三、有限元法在铝合金管材挤压成形中的应用有限元法是一种用于求解复杂工程问题的数值计算方法。

在铝合金管材挤压成形过程中,通过有限元法可以模拟整个挤压过程,包括金属的流动、应力分布、温度变化等。

此外,有限元法还可以预测产品的力学性能和微观组织结构,为产品的优化设计提供依据。

四、铝合金管材挤压成形的数值模拟(一)模型建立建立准确的有限元模型是进行数值模拟的关键。

模型应包括坯料的几何尺寸、材料属性、挤压过程中的边界条件等。

同时,还需要根据实际生产情况设定合理的挤压速度、模具参数等。

(二)网格划分网格的划分对数值模拟的精度和计算效率有着重要影响。

在划分网格时,应考虑到金属流动的复杂性和模具的几何形状等因素,合理设置网格密度和类型。

(三)材料模型及本构关系在数值模拟中,需要设定铝合金的材料模型及本构关系。

常用的材料模型包括弹塑性模型、粘塑性模型等。

本构关系描述了材料的应力-应变关系,对模拟结果的准确性有着重要影响。

(四)求解过程在设定好模型、网格、材料模型及本构关系后,即可开始求解。

求解过程包括前处理、求解过程和后处理三个阶段。

前处理主要包括模型的建立和网格的划分,求解过程则是通过有限元软件进行计算,后处理则是对计算结果进行可视化处理和分析。

《基于有限元的铝合金管材挤压成形数值模拟》范文

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业技术的不断发展,铝合金管材因其良好的物理性能和加工性能,被广泛应用于汽车、航空、航天、电子等领域。

铝合金管材的挤压成形技术作为其生产过程中的关键环节,对产品的质量和性能具有重要影响。

因此,研究铝合金管材挤压成形的数值模拟技术,对于提高生产效率、优化工艺参数、降低生产成本具有重要意义。

本文基于有限元法,对铝合金管材挤压成形过程进行数值模拟,旨在深入探讨其成形过程中的力学行为及优化策略。

二、铝合金管材挤压成形的基本原理及特点铝合金管材挤压成形是指通过模具对加热后的铝合金坯料施加压力,使其在模具型腔内发生塑性变形,从而获得所需形状和尺寸的管材。

该过程具有以下特点:1. 挤压过程中涉及金属的塑性流动和固相变形;2. 模具设计对产品性能具有重要影响;3. 挤压成形过程中的温度、压力和速度等参数对产品质量具有显著影响。

三、基于有限元的数值模拟方法有限元法是一种广泛应用于解决复杂工程问题的数值计算方法。

在铝合金管材挤压成形过程中,采用有限元法进行数值模拟,可以有效地预测和优化挤压过程,提高产品质量和生产效率。

1. 有限元法的基本原理有限元法通过将连续体离散成有限个单元,对每个单元进行近似求解,从而得到整个结构的近似解。

在铝合金管材挤压成形过程中,将坯料和模具离散成有限个单元,通过求解每个单元的应力、应变等参数,得到整个挤压过程的力学行为。

2. 铝合金管材挤压成形的有限元模型建立建立铝合金管材挤压成形的有限元模型,需要考虑坯料的几何尺寸、材料性能、模具结构、摩擦条件、温度场等因素。

通过合理的模型建立和参数设置,可以准确地模拟铝合金管材挤压成形的整个过程。

四、数值模拟结果与分析通过数值模拟,可以获得铝合金管材挤压成形过程中的应力、应变、温度等参数的分布情况,从而分析挤压过程中的力学行为及优化策略。

1. 应力应变分析在铝合金管材挤压成形过程中,坯料在模具的作用下发生塑性变形,产生较大的应力。

BJ-KDSTZ13C铝型材低温中速宽展挤压工艺方案的挤压模具仿真模拟研究与分析结果

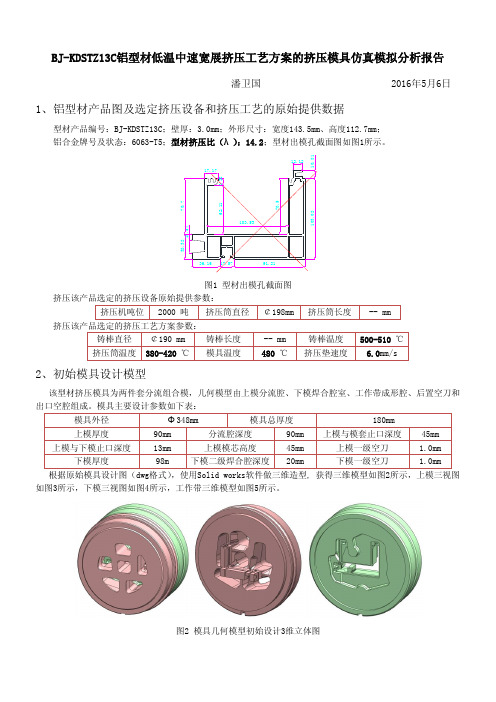

BJ-KDSTZ13C 铝型材低温中速宽展挤压工艺方案的挤压模具仿真模拟分析报告潘卫国 2016年5月6日1、铝型材产品图及选定挤压设备和挤压工艺的原始提供数据型材产品编号:BJ-KDSTZ13C ;壁厚:3.0mm ;外形尺寸:宽度143.5mm 、高度112.7mm ; 铝合金牌号及状态:6063-T5;型材挤压比(λ):14.2;型材出模孔截面图如图1所示。

图1 型材出模孔截面图 挤压该产品选定的挤压设备原始提供参数:挤压该产品选定的挤压工艺方案参数:2、初始模具设计模型该型材挤压模具为两件套分流组合模,几何模型由上模分流腔、下模焊合腔室、工作带成形腔、后置空刀和出口空腔组成。

模具主要设计参数如下表:如图3所示,下模三视图如图4所示,工作带三维模型如图5所示。

图2 模具几何模型初始设计3维立体图图3 上模三视图图4 下模三视图图5 模具工作带初始设计图图6 模具工作带初始设计3维立体图3、挤压坯料及模具材料的物理性能参数表1 6063铝合金的化学成分(质量分数)%Si Mg Fe Cu Mn Cr Zn Ti Al0.65 0.65 0.35 0.15 <0.10 0.10 0.10 0.10 其余表2挤压坯料及模具材料的物理性能参数材料类型6063-T5铝合金(20℃)6063-T5铝合金(370℃)H13钢(HRC52,540℃)密度[Kg/m3] 2690 2690 7870 杨氏模量[Pa] 7.0E+10 7.0E+10 2.1E+11 泊松比0.35 0.35 0.35 导热系数[W/(m•k] 201 201 24.3 比热[J/(kg•k)]900 900 460抗拉应力σb[MPa] 185 16 1305屈服应力σ0.2[MPa] 145 14 1000剪切应力τ[MPa] 115 8 652.5-783延伸率δ[%] 12 105 13.94、建立数值模拟分析模型和边界条件采用专业数值模拟分析软件对型材挤压过程进行数值模拟分析,结合挤压工艺参数建立铝合金金属流体部分的分析模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝型材宽展挤压模具设计及数值模拟王岩1,王孟君1,周漪1,陈新欢1,袁玉宝2,潘学著2(1.中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙410083;2.广亚铝业有限公司,广东佛山528237)摘要:针对“鱼”形空心型材的宽展挤压模具设计,分析了多级宽展和宽展角度对金属速度场、温度场、应力应变场、模具受力及焊合力等情况的影响。

研究结果表明,采用递减型二次宽展模具金属流速均匀,模具变形较小,焊合质量好,挤出型材无弯曲、扭拧等缺陷。

关键词:铝型材;挤压模具;多级宽展;宽展角中图分类号:TG375+.41文献标识码:A文章编号:1005-4898(2017)03-0004-05doi :10.3969/j.issn.1005-4898.2017.03.01基金项目:佛山市科技创新平台建设专项资金(2013GQ100082);“十三五”国家重点研发计划(2016YFB0300901)。

作者简介:王岩(1993-),女,河北石家庄人,硕士研究生,主要从事模具设计及挤压模拟的研究。

收稿日期:2016-12-270前言随着航空航天、轨道交通等制造行业的快速发展,大宽厚比、多型腔、薄壁扁宽化、断面复杂化的型材需求量迅猛增长,使得宽展挤压在实际应用中受到越来越多的关注。

目前,大型整体铝合金壁板型材的挤压生产工艺主要有圆挤压筒挤压法、扁挤压筒挤压法、宽展模挤压法等。

其中,宽展挤压基本思想是在挤压筒壁板模前增加设置一道所谓的宽展模,首先通过预成型将圆铝锭展宽成与型材近似的截面,进而生产出腹板宽度比挤压筒内径更大更宽的铝合金型材[1~4]。

宽展挤压的生产成本相对低廉、效率高,非常适合生产品种繁多而数量不大的铝合金型材,但目前我国铝型材挤压模具中宽展模具的实际引用量并不大[5~7]。

本文以“鱼”形空心型材的宽展挤压模具设计为例,研究多级宽展和宽展角对金属速度场、温度场、应力应变场、模具受力及焊合力等情况的影响,以期为宽展模具设计提供指导。

1模具结构设计及分析模型建立1.1型材外形图1所示为一“鱼”形复杂断面型材截面图。

材料为6005铝合金,该型材主要截面为均曲面,共有三个型腔,平均壁厚3mm ,横截面积为2550.2mm 2,周长为1542.2mm ,断面形状复杂系数f1=1.65,宽厚比W/t 为187.79。

图1某“鱼”形复杂断面型材截面图1.2结构设计为探究宽展挤压模具宽展角度对金属流动及其变形、挤压力、模具应力等的影响规律,设计了三种模具结构。

方案1为两件式一次分流的宽展挤压结构,方案2和方案3为不同宽展角度的三件式二次分流宽展挤压结构,如图2所示。

图2导流模和上模设计方案图3分流孔布置和初始工作带设计图3为分流孔的布置及初始工作带设计,三件式模具导流模尺寸为ϕ596mm×100mm,上模尺寸为ϕ596mm×130mm,下模尺寸为ϕ596mm×120mm,模垫尺寸为ϕ596mm×150mm,其它结构参数详见表1。

表1模具结构参数设计方案方案1方案2方案3模具结构两件式三件式三件式宽展类型一次宽展二次宽展递增型二次宽展递减型分流比K114.814.814.8K218.221.9宽展角/°β1262230β230222数值模拟分析2.1模型建立为了方便模型的前处理和网格划分,提高有限元分析效率,图4为根据CAD模具设计图纸建立的模具的Pro/E3D模型。

(a)上模(b)下模图4模具三维模型使用HyperXtrude有限元分析软件对三种方案进行三维模拟和计算,如图5所示。

(a)方案1(b)方案2(c)方案3图5模具的三维模型示意图2.2模拟结果与分析图6为型材流速分布云图。

可以看出,三种方案的金属流动速度的分布特点基本一致,“鱼”头处金属流速最快,“鱼”尾的悬臂处金属流速明显小于其他部位。

在挤压过程中,模孔出口处金属流速的不均匀性会导致型材产生弯曲扭拧或尺寸偏差等缺陷[8],在“鱼”尾的长悬臂处影响尤其明显。

方案1、2、3的流速差分别是155mm/s、198mm/s、148mm/s;三种方案的流速分布均匀性均较差,方案3流速相对最为均匀。

方案2金属流速差最大,这是由于方案2递增型模具的上模宽展角较大,金属流动阻力增大,同时分流孔孔道增长,摩擦加剧了金属流动的不均匀性,导致金属成型困难[9]。

(a)方案1(b)方案2(c)方案3图6型材流速云图图7为型材在横截面(XOY 平面)的变形。

可以看出方案1和方案2在XOY 平面都产生了较大变形,型材尺寸形状与设计形状产生较大偏差,挤压产品不合格,尤其方案2的递增型二次宽展挤压,鱼尾在Y 轴正方向产生了2.2mm 的“摆尾”。

(a )方案1(b )方案2(c )方案3图7型材变形云图表2对比了三种模具设计方案焊缝处的焊合压力与平均流动应力情况。

可以看出,3种方案焊合压力与流动应力的比值(P a /σa )分别为6.77、6.43和7.01,方案3金属更容易焊合,且焊缝质量更好。

这一方面是由于递减型二次宽展挤压时的金属流动角度和路线更有利于压力的传递,焊合室内静水压力较大;另一方面,金属由导流模进入上模经过了二次变形,变形功增加产生挤压温度效应,金属的变形抗力减小。

表2焊缝质量对比设计方案方案1方案2方案3焊缝数量666平均焊合压力P a /MPa 186.1183.2195.6平均流动应力σa /MPa 27.528.527.9焊合压力与流动应力的比值(P a /σa )6.776.437.012.3工作带优化针对型材流速不均“摆尾”情况,对工作带进行优化,如图8所示。

“鱼”头工作带长度增加1mm ,筋板1处工作带减小1mm ,“鱼”尾工作带长度则适当减小,分别为14mm 、7.5mm 和4.8mm。

图8工作带优化对优化后的工作带进行有限元分析,得到型材流速如图9(a )所示,整体流速较均匀。

图9为优化方案和方案3型材流速对比情况。

将型材截面划分为等面积的50个单元,取各单元的金属流速平均值并绘制折线图。

与方案3相比,“鱼”头金属流速由263.2mm/s 降低至204.7mm/s ,“鱼”尾处由112.2mm/s 增加至228.8mm/s ,流速均方差SDV 由20.5mm/s 降至10.2mm/s,可满足生产要求。

(a )型材流速云图(b )型材截面单元划分(c )优化前后金属流速对比图9优化方案型材截面金属流速图10所示为型材截面变形云图。

从图10(b )Z 向变形分布可以看出挤压制品头尾变形量较大,金属最先流出模孔,挤压料头呈内凹特点。

图10(c )、(d )为型材在X 和Y 方向的变形,可以看出挤压制品在垂直挤压方向没有变形,型材“摆尾”消失,保证了制品的形状和尺寸精度[10]。

(a )型材变形云图(b )Z方向变形(c )X方向变形(d )Y 方向变形图10优化方案型材截面变形云图3生产试模生产试模选用4000t 挤压机,铸锭、模具和挤压筒分别加热至480℃、450℃和420℃,挤压杆推进速度6mm/s ,出料速度182mm/s ,挤压参数和模拟时一致,对于型材截面宽度375mm 的扁宽多腔型材,料头变形量在允许范围之内,一次试模成功,见图11。

V /m m ·s -1(a )模拟料头变形(b )挤压料头图11型材料头示意图4结论(1)“递减型”二次宽展先在导流模采用较大宽展角,再在上模采用较小宽展角,可以有效对金属进行预分配,金属流速均匀,变形较小,焊合质量最好。

(2)对“鱼”头、“鱼”尾部分的工作带长度进行优化,型材流速均方差SDV 由20.5mm/s 降至10.2mm/s ,型材“摆尾”的情况消失,保证了制品的形状和尺寸精度。

(3)生产试模结果表明递减型二次宽展三件式模具能够挤出合格的型材,无弯曲、扭拧和波浪等质量问题,表面精度和形状尺寸均满足要求。

参考文献[1]刘静安.浅谈中国铝及铝合金材料产业发展战略(1)[J].铝加工,2005(5):1-5[2]Zhao G,Sun X,Zhang C,et al.Process modeling and die optimization design of aluminum alloy extrusion profiles used in high-speed train[C].AIP Conference Proceedings,2013:144-149[3]董阳,纪冬冬,朱明超.铝合金挤压工业及技术发展现状与趋势[J].硅谷,2011(18):36-36[4]贾俐俐,高锦张.铝合金型材宽展挤压应用研究[J].南京工程学院学报(自然科学版),2003,1(4):28-33[5]Xuemei Sun,Guoqun Zhao,Cunsheng Zhang,et al.Optimal Design of Second-Step Welding Chamber for a Condenser Tube Extrusion Die Based on the Response Surface Method and the Genetic Algorithm[J].Journal of Gastrointestinal Surgery,2011,15(10):1872-8[6]董桂伟,温道胜,赵国群.铝合金型材挤压模工作带长度优化方法研究[J].实验研究,2012:75-78[7]陈新欢,王孟君,陈欣怡,等.铝型材多孔模具焊合室结构的设计及模拟[J].铝加工,2016(2)[8]何钊.基于HyperXtrude 的多孔模具研究及应用[D].中南大学,2012[9]陈欣怡,王孟君,乔磊,等.铝型材挤压金属流速数学模型的建立[J].铝加工,2015(3):4-8[10]黄翔,陈文亮,谢洪典.铝型材挤压模工作带长度和模孔配置的优化设计[J].南京航空航报,1996,28(2):247-252Design and Numerical Simulation of Expanding Extrusion Diefor Aluminum Alloy ProfilesWANG Yan 1,WANG Meng-jun 1,ZHOU Yi 1,CHEN Xin-huan 1,YUAN Yu-bao 2,PAN Xue-zhu 2(1.Key Laboratory of Nonferrous Metal Materials Science and Engineering of Ministry of Education,Central South University,Changsha 410083;2.Guangya Aluminum Co.,Ltd.,Foshan 528237,China)Abstract:In view of the design of expanding extrusion die for hollow profiles with "fish"shape,the influence of multistage expand⁃ing and expanding angle on velocity field,temperature field,stress and strain field,die force and welding force were analyzed.The re⁃sults show that the metallic flow rate is more uniform and die's deformation becomes smaller,welding is qualified and extrusion pro⁃files is not bended and twisted when using decreasing two-times expanding die.Keywords:aluminum profile;extrusion die;multistage expanding;expanding angle。