塑胶件检验标准.doc

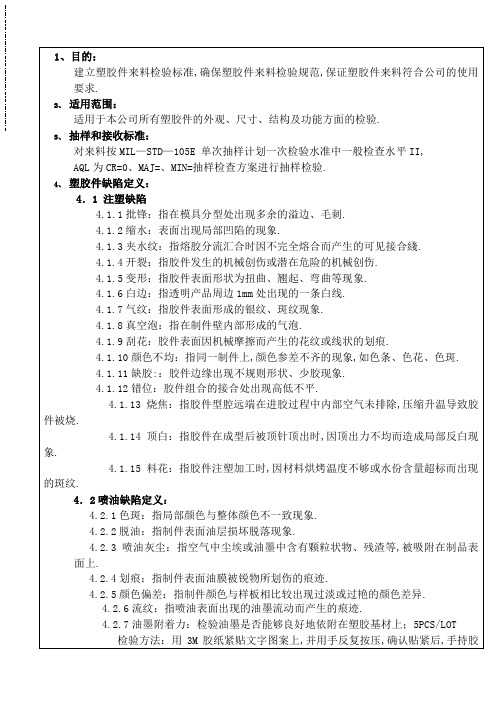

塑胶件抽样检验标准

塑胶件抽样检验标准1.0 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质2.0 范围:本规范适用于产品验证、生产组装所需塑胶制品的成品、部品及其表面的喷油、印刷。

3.0 检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.0 应用文件:MIL-STD-105E II 抽样计划表(国家标准GB2828-87一般检查水平II)、工程图纸、工程样板。

5.0 检验标准:1、MIL-STD-105E II表(国家标准GB2828-87一般检查水平II),正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65 、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0 定义:6.1缺点分类:6.1.1 严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

6.1.2 主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的。

6.1.3 次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

6.2塑胶品不良描述:6.2.1 异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

6.2.2 气纹:由于种种原因,气体在产品表面留下的痕迹。

6.2.3 缩水:材料冷却收缩造成的表面下陷。

6.2.4 水纹:射胶时留在产品表面的水波浪的纹路。

塑胶件检验标准

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具卡尺(精度不低于)。

打火机。

5外观缺陷检查条件距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:60W日光灯下。

视力:以上(含较正后)。

6检验项目及要求塑壳外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

五金件尺寸测量五金的尺寸,须与样品或BOM一致。

外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法外观使用目测法检查被检品的外观。

尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

缺陷分类A级来料附件一执行。

B级来料参照附件二执行。

C极来按客户承认样品进行检验。

塑胶验货标准1、目的:本规范旨在定义**公司品质标准,对胶塑产品检验与判定的依据,同时为客户及协力厂商对本公司品质要求认知准则。

塑胶件检验标准

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具4.1卡尺(精度不低于0.2mm)。

4.2打火机。

5外观缺陷检查条件5.1 距离:肉眼与被测物距离30CM。

5.2 时间:10秒钟内确认缺陷。

5.3 角度:15-90度范围旋转。

5.4 照明:60W日光灯下。

5.5 视力:1.0以上(含较正后)。

6检验项目及要求6.1塑壳6.1.1外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 1.2尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

6.1.3材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

6.1.4试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

6.2五金件6.2.1尺寸测量五金的尺寸,须与样品或BOM一致。

6.2.2外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法7.1外观使用目测法检查被检品的外观。

7.2尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定10.1检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

塑胶件检验标准

3PCS/LOT

2

附着力测试(印刷字体)

先对印刷部位脱脂,后将3M胶纸粘在印刷区域,并使用铅笔橡皮擦擦拭接触部位,以加强胶带与待测区之接触面积,静置90±30秒后,用手抓住胶带旳一端,在垂直90度方向迅速拉下胶带,同一位置测试3次

丝印字体内容不完整且模糊不清晰为不合格

A

D≤0.4, N≤3两点距离100mm以上

MI

对比菲林

B

D≤0.6, N≤3

两点距离100mm以上

MI

对比菲林

C

无刮手旳点即可

MI

目视

3

无感划伤

目视不明显且无手感

A

L≤5mm W≤0.2mm

N≤1

MI

对比菲林

B

L≤15mm W≤0.2mm N≤2且DS≥100mm以上

MI

对比菲林

4

有感划伤

目视及手感均很明显旳划伤

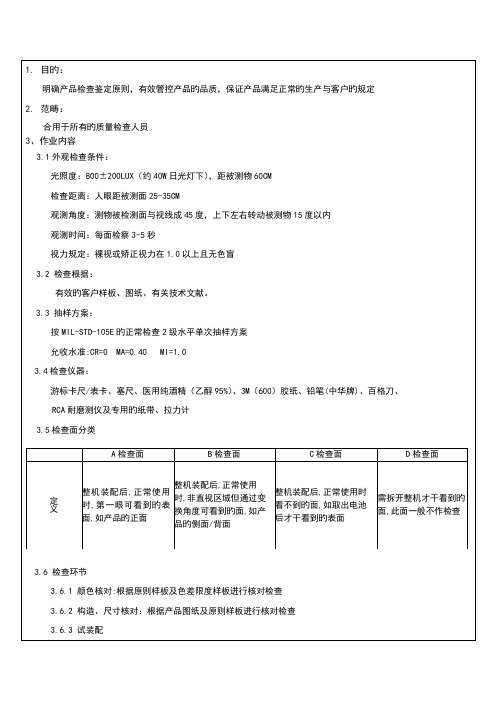

1.目旳:

明确产品检查鉴定原则,有效管控产品旳品质,保证产品满足正常旳生产与客户旳规定

2.范畴:

合用于所有旳质量检查人员

3、作业内容

3.1外观检查条件:

光照度:800±200LUX(约40W日光灯下),距被测物60CM

检查距离:人眼距被测面25-35CM

观测角度:测物被检测面与视线成45度,上下左右转动被测物15度以内

DS

距离(mm)

S

面积(mm2)

3.8壳料外观检查

序号

项目

缺陷描述

检察面

接受原则

CR/MA/MI

检查措施

1

同色点

与产品表面颜色一致旳点

A

D≤0.5, N≤3

塑胶件检验标准

30-45cm对比样品目视不明显

√

丝印质量收货标准

1.

色差:不接受.

2.

丝印偏移:

判定:.0.3mm≤偏移≤0.35mm

√

3.

沙孔:产品表面有沙子般大小的小孔.

A面:大于1个,

√

B面:D≤0.3mm2大于1个

√

C面:D≤0.3mm2大于2个,两个间距≥2cm,

√

4.

漏油:产品漏出底材.

A面:大于1个

个周期物质循环.然后在25℃50%RH状态下取出试验样品,再在常温下恢复两小时一进行外观检验,并测

试百格测试.

判定:产品表面不出现异常,附着力≥4B则为合格:产品表面出现油膜有脱落、变色、裂痕、起皱、分离为异常.

√

3.

表面油漆硬度测试

测试方法

A

用4H铅以45度角力,5MM/秒的速度在油漆表面往返擦拭20次无异常.

B

用橡皮擦在表面擦拭往返20次无异常.

C

以1KG重力,40MM小平面在表面自然推动,以一个往返为1次,推动20次无异常.

√

4.

百格测试

测试方法

用百格刀在测试样本表面划100个1mm×1mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域

的碎片刷干净;用3M600号胶纸或等同胶纸牢牢粘住被测试区域,并用橡皮擦用力擦拭胶带,以加大胶带

与被测区域的接触面积及力度;静置30秒后,用手抓住胶带一端,以90度迅速撕下胶纸,同一位置进

行3次相同试验;

判定:外观不允许有剥落、裂痕、起皱分离等现象,剥落范围不大于被测面积的5%

√

5

高温测试所有塑胶件必须做高温测试

测试条件及方法:

65℃环境下将所测样品放置于恒温测试仪中,保持12小时.

塑胶件检验标准

1、检验依据:①《原材料技术规格书》;②检验样板;③图纸;④有关技术文件;⑤《伟易达外销电话机成品交收检验标准》。

2、抽样方案按 GB2828-87 ,一般检查水平Ⅱ级进行抽样检验。

3、合格质量水平按 AQL 值:A 类=0,B 类=0.65,C 类=2.5。

4、检测仪器、工具及检测环境:4.1、检测仪器、工具:游标卡尺、色差计、塞尺、电批、医用纯酒精(乙醇95%)、“思高牌”3M胶纸、 耐磨仪、5%的NaCl溶液、刀片。

4.2、检测环境:4.2.1、亮度:天花板的白色照明灯光强度应为600-800LUX。

4.2.2、目视距离:约30CM。

4.2.3、外观和结构检查的时间:面Ⅰ:15-20秒/PCS;面Ⅱ:10-15秒/PCS;面Ⅲ、面Ⅳ:5秒/PCS。

5、塑胶件检验标准5.1、适用范围:适用于本公司电话机所用塑胶件(包括喷油、电镀塑胶件)。

VTECH 塑胶件检验标准(第2页 共8页)VTECH 塑胶件检验标准(第1页 共8页)检验标准标题印刷电路板检验标标题5.4、外观检验项目:VTECH 塑胶件检验标准(第3页 共8页)检验标准标题印刷电路板检验标标题(第4页共8页)标题检验标标题印刷电路板检验标准VTECH塑胶件检验标准(第5页共8页)VTECH塑胶件检验标准(第6页共8页)6、透明按键和镜片检验标准6.1、适用范围:适用本公司电话机用的透明按键和镜片(包括透明灯罩、装饰板等外露透明塑胶件)。

6.2、检测仪器、工具:1、未尽检验项目,标准参照塑胶件、丝印检验标准。

2、视距30cm,明亮的光照条件下,外观检查时间5秒/件。

(第7页共8页)3、外观不良装配后不可见则不判。

4、首次来料必须做以上试验,合格后每3个月抽测一次,每次抽取40套。

7、丝印(移印)塑胶件检验标准 7.1、检测仪器、工具: 剪钳、封箱胶纸、 医用纯酒精(乙醇95%)、磨砂橡皮、专用测试夹具。

7.2、适用范围:适用本公司电话机所有的丝印零部件。

塑胶件检验标准

纸带机 酒精灯

七、术语和定义

实验对象 实验项目塑胶件

高、低温实 在高温60℃,低温-40℃的环境中各放 无变形、龟裂、掉色、 高、低温试

验

置4小时,循环2次

起皮现象

验箱

抗压测试 湿热实验

使用压力仪用200N压力施压下,作用 面积为直径3mm的圆(测试塑胶平板材 料)

在湿度90%,温度45℃的环境中放置 48小时

实验仪器

橡胶件

耐酸度

在PH=4.6 和25℃的硫酸(H2SO4)溶液 目测,没有漆膜面的

中放72小时(仅塑胶电镀件)

裂纹及其它异状

按压仪

耐盐水喷雾 度

在25℃的环境下,浓度为5%的氯化钠 (NaCl)溶液中放72小时(仅塑胶电镀 件)

目测,没有漆膜面的 裂纹及其它异状

按压测试 按键按压50万次,按压频率60次/分

AQL值 : A类:0.65 B类:1.0 C类:1.5 2、依据:EDE(产品规格书)、样件;

五、检验项目

1、包装标识的确认; 2、产品外观检验(包括单体外观和丝印外观); 3、结构尺寸的检验; 4、结构配合的检验(装配检验); 5、试验项目的检验; 6、RoHS检验; 7、特殊检验。

项目 1 2

无碎裂现象,无开裂, 应力发白的现象.

无掉色、起皮现象为 合格

压力仪 恒温恒湿仪

硬度测试

用2H或3H铅笔, 头部削成棱锥体状,角 部略倒圆,夹紧后使用500g力, 来回测 试6次

擦拭后无划痕

2H或3H铅笔、 绘图橡皮

膜厚实验 疲劳实验

在产品表面用黑油性笔涂一个长约 20mm,宽小于1mm的长方形,然后用膜 厚计垂直此长方形划过,再对照计数 表计数

七、术语和定义

塑胶检验标准规范

计数器

判定结果:

字体有轻微的磨损及退色,但要求字

体内容仍完整且清晰可认。

21

1

2019/11/16

理化性测试

耐醇测试

测试条件:

1.纯棉布;

2.无水酒精(浓度≥99.5%); 3.500g砝码;

测试要求:

1.用纯棉布蘸满无水酒精(浓度≥99.5%), 包在专用的500g砝码头上(包上棉布后 测试头的 面积约为1cm2),以40次/分 钟~60次/分钟的速度 ,20mm左右的行

• 结果判定: 油漆无漆裂,变色,起泡等并做附着力测试合格。

24

1

2019/11/16

环境测试

恒温湿热测试

• 测试条件: 1、恒温恒湿箱;

2、百格刀,3M600#胶纸

/3M610胶纸;

• 测试要求: 实验方法参照GB/T2423.3-1993 将恒温恒湿箱设定为温度 40℃±2℃实验方法,相对湿度 90%~95%,将产品放入恒温 恒湿箱中48小时后取出,在自 然条件下放置1小时后检查产品 表面无异常,并做附着力测试 。

少油:产品表面喷油局部或整体油量不够。

喷涂范围不符:产品表面喷漆范围与样板或图纸不符。 脱漆:油漆附着力不合格导致漆层表面有掉漆现象。 桔纹(流平不均): 漆膜呈现橘皮状外观的表面病态。

11

1

2019/11/16

外观缺陷描述:

印刷

白点:因胶头或纲板问题,造成油默未覆盖完全而露出点状底。 偏位:丝印图案位置与图纸要求有偏差或整体偏斜。 起毛:印刷图案边缘处毛绒状油墨现象。 杂质:因灰尘,异物造成印刷图案表面出现凸点状物。 色斑:印刷图案上出现的块状或点状异色。 油大(肥油):印刷图案与样板对比肥大,模糊;常因油墨稀引

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具4.1卡尺(精度不低于0.2mm)。

4.2打火机。

5外观缺陷检查条件5.1 距离:肉眼与被测物距离30CM。

5.2 时间:10秒钟内确认缺陷。

5.3 角度:15-90度范围旋转。

5.4 照明:60W日光灯下。

5.5 视力:1.0以上(含较正后)。

6检验项目及要求6.1塑壳6.1.1外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 1.2尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

6.1.3材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

6.1.4试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

6.2五金件6.2.1尺寸测量五金的尺寸,须与样品或BOM一致。

6.2.2外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法7.1外观使用目测法检查被检品的外观。

7.2尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定10.1检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

10.2缺陷分类10.1 A级来料附件一执行。

10.2 B级来料参照附件二执行。

10.3 C极来按客户承认样品进行检验。

塑胶验货标准1、目的:本规范旨在定义**公司品质标准,对胶塑产品检验与判定的依据,同时为客户及协力厂商对本公司品质要求认知准则。

2、适用范围:本公司生产或加工组装所需塑胶件产品皆适用之。

3、定义:3.1 缺点(defect):发生危险(如发生火灾、爆炸等)影响产品的安全性能、或产品使用性能不能达到所期望的目的,或显著的减低其实用性能,或不影响产品的使用目的但影响产品的外观。

4、职责:本规范由质量部负责制定和维护。

5、作业内容5.1.1**公司的组装产品的表面等级区分5.1.1.1 A面:本体(面板)及把手的产品正面的上面(或指定面)的外观表面,或其它与本体(面板)组装产品后露在正面(或指定面)的外观表面。

5.1.1.2 C面:本体(面板)及把手的产品内面(里面或指定面),或其它与本体(面板)组装的产品组装后露在里面(或指定面)的外观表面。

5.1.1.3 B面:本体(面板)及把手除A面、C面外的其它外观表面(或指定外观表面)。

5.1.2 非**公司的组装产品的表面等级区分以客户要求或指定来区分表面等级。

5.2 注意事项5.2.1 本规范如与客户要求有差异时,原则上以双方协议为准。

5.2.2 对有争议或模糊不清的缺点项目,若经过五位检验员同时判定为合格,则该缺点列为允许,以品质工程师或最高主管审批为最终结果。

5.2.3 本规范中目视条件为40W日光灯源下1.5米范围内。

5.3 缺点类型5.3.1 尺寸——尺寸依检验指导书规定,如为未在公差范围内将被拒收,除非**同意。

5.3.2 塑胶产品的结构——产品结构依技术图纸要求的规定,如结构不全将被拒收,除非不影响组装及产品的使用性能。

5.3.3 塑胶件表面缺点5.3.3.1 刮伤——产品表面出现的各种凹线或痕迹。

5.3.3.2 毛边——分模线溢出的料(常为机台夹持力不足或模具因素)。

5.3.3.3 缩水——表面因材料热胀冷缩作用,造成凹陷的现象。

5.3.3.4 变形——不符合零件形状的区域。

表现为平面不平,曲面不合规定半径。

5.3.3.5 短射——灌料量不足,也叫缺料。

5.3.3.6 灌料口——工作的进料口。

5.3.3.7 顶白——比背景颜色白,常出现于顶针背面。

5.3.3.8 结合线——也叫溶化线,好是重新交接线,这种结合是不同灌料口入后的结合,或因为零件外形使塑胶分支流动后结合。

5.3.3.9 色差——产品实际颜色与标准的差异。

5.3.3.10 拉痕——为射出时模具边拉拖造成,一般在零件边缘,也叫拉模。

5.3.3.11 过火——射出过程中高温高压,材料燃烧留下的焦黑或黑痕,也叫烧焦或黑线。

5.3.3.12 修饰不良——修理产品毛边或进料口不确实。

5.3.3.13 起疮——斑痕或银灰色条纹,射出料气泡造成,一般是因为潮湿空气被凝聚。

5.3.3.14 异色条纹——颜色变化,可以是条纹或点。

5.3.3.15油污——指脱模用离形,顶针润滑油,与模具保养用油所造成的污染。

5.3.3.16 断裂——材料分离,可依缺料表面的外观检测决定,如表面显示有小颗粒或扭曲,可能是断裂,若表面显示是光滑则可能是短射。

5.3.3.17 气泡——产品内部产生的空洞,5.3.4 嵌入件5.3.4.1 位置5.3.4.2 数量5.3.4.3功能5.3.5 字模5.3.5.1 清晰度5.3.5.2 符号位置5.3.5.3 字模位置5.3.6 印刷5.3.6.1 颜色:依承认颜色或样品及图纸要求。

5.3.6.2 外观:无拉毛,模糊,针孔,重影等现象。

5.3.6.3 图标及字符位置:按照技术图纸要求。

5.3.6.4 图标及字符的正确性:按照技术图纸要求。

5.4 各级面判定标准7.4.1 各级表面限度要求缺点项目限度A面 B面 C面材质依技术图纸要求。

尺寸依技术图纸要求。

产品结构依技术图纸要求。

断裂不允许。

刮伤不允许。

长小于15mm,宽0.3mm,累计长度小于25mm,间距大于70mm.。

异常凹凸痕不允许。

目视500mm以内看不到。

毛边修饰均匀平滑,不得超过分模线0.8mm以上。

修饰均匀。

缩水依限度样板为标准。

允许不影响机构功能的轻微缩水。

气泡不允许。

组装后不影响外观。

(依限度样板为标准)变形曲率为该部分全长的2/1000。

且不影响组装。

允许不影响机构及外观(安装后)的变形。

掺料半径0.2mm以下3点以内,点与点的距离50MM以上。

半径0.3mm一下3点以内,点与点的距离50mm以上。

允许。

缺料不允许。

轻微允许,但不影响组装及性能。

修饰不良不允许。

轻微允许。

起疮不允许。

顶白不允许。

异色条纹(黑纹)不允许。

允许与背景颜色差异不甚明显的色纹。

结合线目视距离500mm以内看不到。

(或参照样板)目视距离500mm以内无裂痕。

色差ΔE< 1.0(D65光源)。

(参照检验作业程序)油污不允许。

允许少量的不造成污染的离型剂或顶针油。

拉痕依限度样板为标准。

允许不影响机构功能的拉痕。

烧焦不允许。

允许与背景颜色差异不甚明显的色纹。

5.4.2 嵌入物位置依技术图纸。

数量依技术图纸,不得短少。

功能机构功能正常,不得凹陷或凸出或包装不全。

5.4.3 字模清晰度须容易识别,且无重影。

符号位置须容易识别,旋转章应注意特性的保持。

字模位置须符合图纸要求。

6、相关文件6.1 检验指导书及相关作业程序。

6.2 成品检验作业程序。

7、附件。

(无)。

塑料的基本概念及其常用工程塑料的性能特点一、塑料的定义塑料是一种以合成或天然的高分子化合物为主要成分,在一定的温度和压力条件下,可塑制成一定形状,当外力解除后,在常温下仍能保持其形状不变的材料。

二、塑料的组成和分类塑料的主要成分是树脂,约占塑料总量的40%~100%。

1、热塑性塑料:树脂为线型或支链型大分子链的结构。

聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、聚甲醛(POM)、聚酰胺(俗称尼龙)(PA)、聚碳酸酯(PC)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚甲基丙烯酸甲酯(俗称有机玻璃)(PMMA)、丙烯腈-苯乙烯共聚物(A/S)、聚对苯二甲酸乙二醇酯(PETP)2、热固性塑料酚醛树脂(PF)、环氧树脂(EP)、氨基树脂、醇酸树脂、烯丙基树脂、脲甲醛树脂(UF)、三聚氰胺树脂、不饱和聚酯(UP)、硅树脂、聚氨酯(PUR)3、通用塑料聚氯乙烯、聚苯乙烯、聚乙烯、聚丙烯、酚醛树脂、氨基树脂4、工程塑料广义:凡可作为工程材料即结构材料的塑料。

狭义:具有某些金属性能,能承受一定的外力作用,并有良好的机械性能、电性能和尺寸稳定性,在高、低温下仍能保持其优良性能的塑料。

通用工程塑料:聚酰胺、聚碳酸酯、聚甲醛、丙烯腈-丁二烯-苯乙烯共聚物、聚苯醚(PPO)、聚对苯二甲酸丁二醇酯(PBTP)及其改性产品。

特种工程塑料(高性能工程塑料):耐高温、结构材料。

聚砜(PSU)、聚酰亚胺(PI)、聚苯硫醚(PPS)、聚醚砜(PES)、聚芳酯(PAR)、聚酰胺酰亚胺(PAI)、聚苯酯、聚四氟乙烯(PTFE)、聚醚酮类、离子交换树脂、耐热环氧树脂5、功能塑料(特种塑料)具有耐辐射、超导电、导磁和感光等特殊功能的塑料。

氟塑料、有机硅塑料6、结晶型塑料分子规整排列且保持其形状的塑料。

PE、PP、PA7、非结晶型塑料长链分子绕成一团(对热塑性塑料)或结成网状(对热固性塑料),且保持其形状的塑料。

PS、PC、ABS三、塑料的性能四、塑料的用途1、工业2、农业3、交通运输4、国防尖端工业5、医疗卫生6、日常生活五、塑料工业的发展六、国内外常用工程塑料商品名称和性能特点(一) ABS塑料ABS塑料的主体是丙烯腈、丁二烯和苯乙烯的共混物或三元共聚物,是一种坚韧而有刚性的热塑性塑料。

苯乙烯使ABS有良好的模塑性、光泽和刚性;丙烯腈使ABS有良好的耐热、耐化学腐蚀性和表面硬度;丁二烯使ABS有良好的抗冲击强度和低温回弹性。

三种组分的比例不同,其性能也随之变化。

1、性能特点ABS在一定温度范围内具有良好的抗冲击强度和表面硬度,有较好的尺寸稳定性、一定的耐化学药品性和良好的电气绝缘性。

它不透明,一般呈浅象牙色,能通过着色而制成具有高度光泽的其它任何色泽制品,电镀级的外表可进行电镀、真空镀膜等装饰。

通用级ABS 不透水、燃烧缓慢,燃烧时软化,火焰呈黄色、有黑烟,最后烧焦、有特殊气味,但无熔融滴落,可用注射、挤塑和真空等成型方法进行加工。

2、级别与用途ABS按用途不同可分为通用级(包括各种抗冲级)、阻燃级、耐热级、电镀级、透明级、结构发泡级和改性ABS等。

通用级用于制造齿轮、轴承、把手、机器外壳和部件、各种仪表、计算机、收录机、电视机、电话等外壳和玩具等;阻燃级用于制造电子部件,如计算机终端、机器外壳和各种家用电器产品;结构发泡级用于制造电子装置的罩壳等;耐热级用于制造动力装置中自动化仪表和电动机外壳等;电镀级用于制造汽车部件、各种旋钮、铭牌、装饰品和日用品;透明级用于制造度盘、冰箱内食品盘等。