吊车梁安装记录

吊车梁安装几何尺寸检查记录1

工程名称:扬州龙川钢管有限公司高合金无缝生产线720-1工程部位:J~T轴线桁车梁安装构件数量:168 检查批次:共

注:(1)检查数量,按钢吊车梁数量抽查10%,不少于3榀。

班组长:质检员:(2)8.3.1条为强制性条文,其他为一般项目。

或专业工长:或项目技术负责人:

工程名称:扬州龙川钢管有限公司高合金无缝生产线720-1工程部位:J~T轴线桁车梁安装构件数量:168 检查批次:共

注:(1)检查数量,按钢吊车梁数量抽查10%,不少于3榀。

班组长:质检员:(2)8.3.1条为强制性条文,其他为一般项目。

或专业工长:或项目技术负责人:

工程名称:扬州龙川钢管有限公司高合金无缝生产线720-1工程部位:J~T轴线桁车梁安装构件数量:168 检查批次:共

注:(1)检查数量,按钢吊车梁数量抽查10%,不少于3榀。

班组长:质检员:(2)8.3.1条为强制性条文,其他为一般项目。

或专业工长:或项目技术负责人:。

施工检查记录(吊车梁安装)2010.12.26

平均1.7

合格

对接焊缝错边

d<0.15t,且≤2.0

无

合格

焊脚偏差

hf≤6:0~1.5

hf>6:0~3.0

平均1.4

合格

角焊缝余高

hf≤6:0~1.5

hf>6:0~3.0

平均1.0

合格

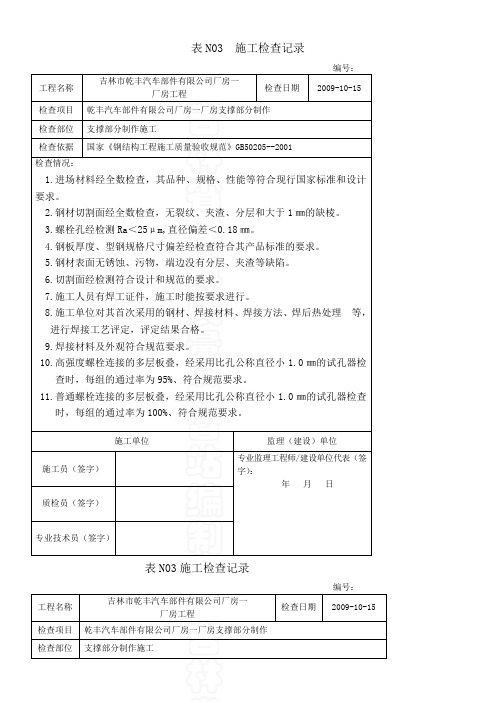

施工单位

监理(建设)单位

施工员(签字)

专业监理工程师/建设单位代表(签字):

年月日

质检员(签字)

检查部位

支撑部分安装施工

检查依据

国家《钢结构工程施工质量验收规范》GB50205--2001

检查情况:

1.进场材料经全数检查,其品种、规格、性能等符合现行国家标准和设计要求。

2.安装设备及工具符合安装要求,安装组拼工序正确。

3.安装前已对基础各项指标进行复测并且合格。

4.安装时设有专职安全员及吊装指挥管理人员。

2.钢材切割面经全数检查,无裂纹、夹渣、分层和大于1㎜的缺棱。

3.螺栓孔经检测Ra<25μm,直径偏差<0.18㎜。

4.钢板厚度、型钢规格尺寸偏差经检查符合其产品标准的要求。

5.钢材表面无锈蚀、污物,端边没有分层、夹渣等缺陷。

6.切割面经检测符合设计和规范的要求。

7.施工人员有焊工证件,施工时能按要求进行。

5.安装完成后进行检查复测合格。

施工单位

监理(建设)单位

施工员(签字)

专业监理工程师/建设单位代表(签字):

年月日

质检员(签字)

专业技术员(签字)

表N03施工检查记录

编号:

工程名称

吉林市乾丰汽车部件有限公司厂房一

厂房工程

检查日期

2009-10-25

起重机械安装检查记录

(项目名称)

起重机械安装检查记录

Q/SY 1476--2012

SY03-B016

单 项 工

程 单项工程编号 单 位 工 程 单位工程编号 机 器 名 称 位 号 规 格 型 号

安 装 地 点

项 目

允许偏差 (mm )

实际偏差

(mm )

附 图

起重机跨度S= (m)

主梁上拱度F

主梁上拱度或悬臂端翘度F 大车车轮对角线相对差 小车轨距偏差 小车轨道高低差

主梁

上拱度F (mm )

主梁旁弯度 允许 偏差 实际 偏差 大车轮的水平偏斜

A 梁 电动葫芦车轮轮缘内侧与轨道翼缘的间隙

B 梁

备注:

监 理 单 位 总 承 包 单 位 施 工 单 位

监理工程师:

年 月 日

专业工程师:

年 月 日 质量检查员: 技术负责人:

年 月 日

F

S。

起重机安装过程记录

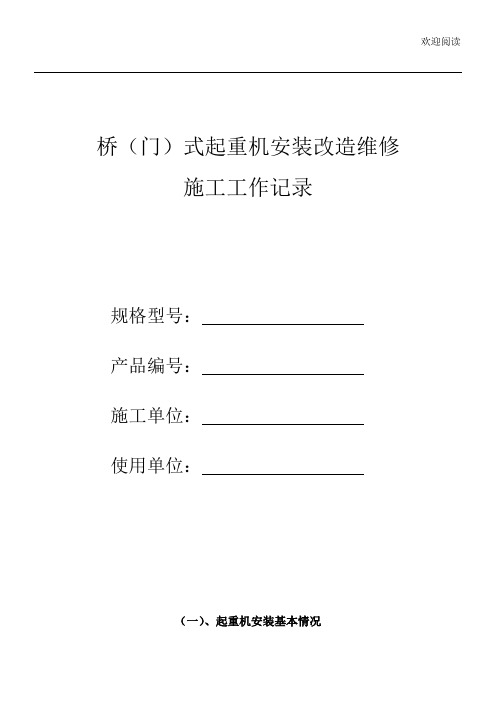

欢迎阅读桥(门)式起重机安装改造维修

(一)、起重机安装基本情况

检查人员:

(二)、设备选型及产品技术文件、资质证件检查表

编号:

检查人员:

(三)、开箱检查记录

编号:

续表

(四)、基础复查记录

基础地点:编号:

(五)、部件施工前检查记录(表一)

编号:

(六)、部件施工前检查记录(表二)

(主要受力构件主要几何尺寸)

编号:

(七)、部件施工过程与施工后检查记录(表一)(主要受力构件焊接检查)

编号:

(八)、部件施工过程与施工后检查记录(表二)(主要受力构件螺栓连接检查)

编号:

检查人员:

(九)、部件施工过程与施工后检查记录(表三)

(施工后主要受力构件几何尺寸检查)

编号:

检查人员:

(十)、部件施工过程与施工后检查记录(表四)

(施工后其它部件检查)

编号:

(十一)、电气与控制系统检查记录表

检查人员:

(十二)、安全保护和防护装置记录表

(十三)、起重机性能试验记录表。

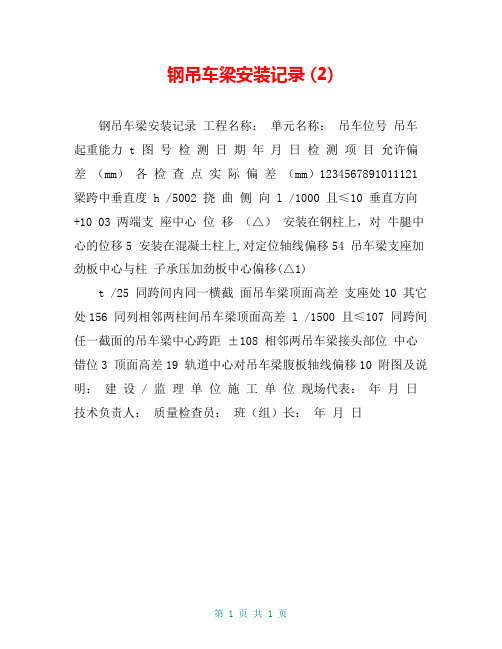

钢吊车梁安装记录 (2)

钢吊车梁安装记录 (2)

钢吊车梁安装记录工程名称:单元名称:吊车位号吊车起重能力 t 图号检测日期年月日检测项目允许偏差(mm)各检查点实际偏差(mm)1234567891011121 梁跨中垂直度 h /5002 挠曲侧向 l /1000 且≤10 垂直方向+10 03 两端支座中心位移(△)安装在钢柱上,对牛腿中心的位移5 安装在混凝土柱上,对定位轴线偏移54 吊车梁支座加劲板中心与柱子承压加劲板中心偏移(△1)

t /25 同跨间内同一横截面吊车梁顶面高差支座处10 其它处156 同列相邻两柱间吊车梁顶面高差 l /1500 且≤107 同跨间任一截面的吊车梁中心跨距±108 相邻两吊车梁接头部位中心错位3 顶面高差19 轨道中心对吊车梁腹板轴线偏移10 附图及说明:建设 / 监理单位施工单位现场代表:年月日技术负责人:质量检查员:班(组)长:年月日

第 1 页共 1 页。

起重吊装安装验收记录

起重吊装安装验收记录

工程名称施工单位工程地点安装负责人设备型号设备编号项目验收内容结果记录安全保险装置超高限位器和力矩限位器是否灵敏、可靠吊钩是否有裂纹、变形、磨损,保险装置是否可靠扒杆组装是否符合设计要求钢丝绳与地锚钢丝绳规格是否正确,断丝和磨损是否达到报废标准滑轮是否与钢丝绳相适应,是否固定牢靠缆风绳规格是否达到施工方案要求,与地锚连接是否牢固地锚埋设是否符合设计要求吊点吊点选择是否正确索具选用、绳径倍数是否满足设计要求指挥信号指挥信号是否符合国家标准规定,是否能保证司机看到和听到地耐力作业区路面地耐力是否符合该机说明书要求。

作业道路是否平整坚实地面平整与地耐力不能满足要求时,地面铺垫措施是否符合要求验收结论验收人签字:公司设备部门:公司安全部门:项目负责人:项目机电工长:项目安全员:验收日期:年月日。

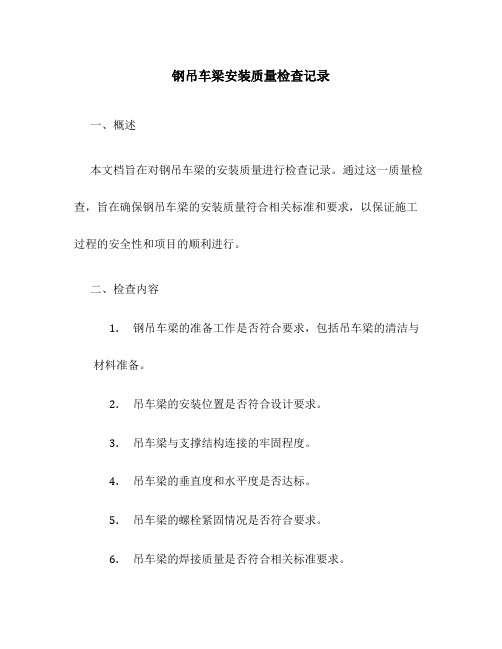

钢吊车梁安装质量检查记录—

钢吊车梁安装质量检查记录一、概述本文档旨在对钢吊车梁的安装质量进行检查记录。

通过这一质量检查,旨在确保钢吊车梁的安装质量符合相关标准和要求,以保证施工过程的安全性和项目的顺利进行。

二、检查内容1.钢吊车梁的准备工作是否符合要求,包括吊车梁的清洁与材料准备。

2.吊车梁的安装位置是否符合设计要求。

3.吊车梁与支撑结构连接的牢固程度。

4.吊车梁的垂直度和水平度是否达标。

5.吊车梁的螺栓紧固情况是否符合要求。

6.吊车梁的焊接质量是否符合相关标准要求。

7.吊车梁的表面涂装质量是否符合要求。

8.吊车梁的试运转情况以及各项功能是否正常。

三、检查过程1.提前与吊车梁供应商进行沟通,了解吊车梁的具体要求和安装方法。

2.定期组织安装工人进行现场检查,保证吊车梁符合安装准备工作要求,如清洁无杂物、材料齐全。

3.检查吊车梁的安装位置是否符合设计要求,例如吊车梁的距离地面高度、距离建筑物梁柱的间距,以及吊车梁与支撑结构的垂直度和水平度。

4.检查吊车梁与支撑结构的连接情况,包括连接件的选择和安装牢固程度。

5.对吊车梁进行垂直度和水平度的测量,保证其符合相关标准要求。

6.检查吊车梁的螺栓紧固情况,确保吊车梁的稳固性和安全性。

7.检查吊车梁的焊接质量,包括焊接接头的牢固程度和焊缝的外观质量。

8.检查吊车梁的表面涂装质量,确保其达到相关标准要求。

9.进行吊车梁的试运转,检查其各项功能是否正常运作,包括起重、回转、行驶等功能。

四、检查结果记录检查人员应将检查过程中的问题和不合格项进行详细记录,并及时向相关责任人汇报。

若存在不符合要求的情况,责任人应及时采取措施进行整改和改进。

检查结果记录应包括以下内容:1.吊车梁的准备工作是否符合要求。

2.吊车梁的安装位置是否符合设计要求。

3.吊车梁与支撑结构连接的牢固程度。

4.吊车梁的垂直度和水平度是否达标。

5.吊车梁的螺栓紧固情况是否符合要求。

6.吊车梁的焊接质量是否符合相关标准要求。

7.吊车梁的表面涂装质量是否符合要求。

汽车吊吊装梁板施工记录表

大桥汽车吊吊装箱梁施工情况记录

吊车型号:额定起重:(t)吊车自重:(t)工作时配重: (t)

支腿宽度:(m)支腿垫板尺寸:(长×宽×高(cm))吊钩形式:钢丝绳直径:

钢丝绳生厂厂家:钢丝绳购买时间:钢丝绳使用次数:

吊装指挥人员姓名:是否持证及资格证编号:从业时间:

吊车驾驶员姓名:是否持证及资格证编号:从业时间:

龙门吊操作人员姓名:是否持证及资格证编号:从业时间:

运梁平车驾驶员姓名:从业时间:(年)运梁平车额定荷载:(t)自购或租赁:使用情况(新或旧):临时支座(支座)安装人员姓名:临时支座材料及数量:进场时检查验收情况:

临时支撑安装人员姓名:临时支撑材料及数量:进场时检查验收情况:

梁板运输前检查情况:

梁板安装前盖梁顶面标高检查情况:

梁板安装前垫石位置标高放样检查情况:

1

临时支座外筒(砂筒)外径、壁厚、高度:(mm)临时支座内筒(砂筒)外径、壁厚、高度:

临时支座(砂筒)内筒填装砂子情况:

临时支座(砂筒)内筒混凝土浇筑密实平整情况:

临时支座(砂筒)结构设计及验算、荷载试验情况:

临时支座砂桶安装技术交底情况:

临时支撑方木(或其他材料)安装技术交底情况:

施工前技术交底落实情况:

每天作业前班前安全教育开展情况:

工地现场当天施工风险源告知及预防落实情况:

开始运梁时间::

吊车试运转情况:

吊装前施工障碍检查情况:

吊装前地基承载力检查情况:

2

大桥汽车吊吊装箱梁施工情况记录表

技术员姓名:测量人员姓名:专职安全员姓名:电工姓名:

电焊工姓名:司索工姓名(负责梁板捆绑、安装):信号工姓名(负责指挥吊装):

3

4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

侧向弯曲矢高

L/1500,且≤10.0

3

垂直上拱矢高

10.0

4

两端支座中心位移(△)

安装在钢柱上时,对牛腿中心的偏移

5.0

安装在混凝土柱上时,对定位轴线的偏移

5

吊车梁支座加动板中心与柱子承压加劲板中心的偏移(△)

t/2

(t为柱劲板厚)

6

同跨向内同一横截面吊车梁顶面高差(△)

支承处

10.0

±10.0

11

轨道中心对吊车梁腹板轴线的偏移(△)

t/2(t为腹板厚)

安装负责人:检查人/日期:

t/2

(t为柱劲板厚)

6

同跨向内同一横截面吊车梁顶面高差(△)

支承处

10.0

其它处

15.0

7

同跨向内同一横截面下挂式吊车梁底面高差(△)

10.0

8

同列相邻两柱间吊车梁顶面高差(△)

L/1500,且≤10.0

9

相邻两吊车梁

接头部位(△)

中心错位

3.0

上承式顶面高差

1.0

下承式底面高差

1.0

10

同跨向任一截面的吊车梁中心跨距

5.0

安装在混凝土柱上时,对定位轴线的偏移

5

吊车梁支座加动板中心与柱子承压加劲板中心的偏移(△)

t/2

(t为柱劲板厚)

6

同跨向内同一横截面吊车梁顶面高差(△)

支承处

10.0

其它处

15.0

7

同跨向内同一横截面下挂式吊车梁底面高差(△)

10.0

8

同列相邻两柱间吊车梁顶面高差(△)

L/1500,且≤10.0

其它处

15.0

7

同跨向内同一横截面下挂式吊车梁底面高差(△)

10.0

8

同列相邻两柱间吊车梁顶面高差(△)

L/1500,且≤10.0

9

相邻两吊车梁

接头部位(△)

中心错位

3.0

上承式顶面高差

1.0

下承式底面高差

1.0

10

同跨向任一截面的吊车梁中心跨距

±10.0

11

轨道中心对吊车梁腹板轴线的偏移(△)

t/2(t为腹板厚)

钢吊车梁安装质量检查记录

工程名称:部位:

项目

允许偏差(mm)

实测记录

1

梁的跨中垂直度(△)

h/500

2

侧向弯曲矢高

L/1500,且≤10.0

3

垂直上拱矢高

10.0

4

两端支座中心位移(△)

安装在钢柱上时,对牛腿中心的偏移

5.0

安装在混凝土柱上时,对定位轴线的偏移

5

吊车梁支座加动板中心与柱子承压加劲板中心的偏移(△)

t/2

(t为柱劲板厚)

6

同跨向内同一横截面吊车梁顶面高差(△)

支承处

10.0

其它处

15.0

7

同跨向内同一横截面下挂式吊车梁底面高差(△)

10.0

8

同列相邻两柱间吊车梁顶面高差(△)

L/1500,且≤10.0

9

相邻两吊车梁

接头部位(△)

中心错位

3.0

上承式顶面高差

1.0

下承式底面高差

1.0

10

同跨向任一截面的吊车梁中心跨距

9

相邻两吊车梁

接头部位(△)

中心错位

3.0

上承式顶面高差

1.0

下承式底面高差

1.0

10

同跨向任一截面的吊车梁中心跨距

±10.0

11

轨道中心对吊车梁腹板轴线的偏移(△)

t/2(t为腹板厚)

安装负责人:检查人/日期:

钢吊车梁安装质量检查记录

工程名称:部位:

项目

允许偏差(mm)

实测记录

1

梁的跨中垂直度(△)

±10.0

11

轨道中心对吊车梁腹板轴线的偏移(△)

t/2(t为腹板厚)

安装负责人:检查人/日期:

钢吊车梁安装质量检查记录

工程名称:部位:

项目

允许偏差(mm)

实测记录

1

梁的跨中垂直度(△)

h/500

2

侧向弯曲矢高

L/1500,且≤10.0

3

垂直上拱矢高

10.0

4

两端支座中心位移(△)

安装在钢柱上时,对牛腿中心的偏移

安装负责人:检查人/日期:

钢吊车梁安装质量检查记录

工程名称:部位:

项目

允许偏差(mm)

实测记录

1

梁的跨中垂直度(△)

h/500

2

侧向弯曲矢高

L/1500,且≤10.0

3

垂直上拱矢高10.04 Nhomakorabea两端支座中心位移(△)

安装在钢柱上时,对牛腿中心的偏移

5.0

安装在混凝土柱上时,对定位轴线的偏移

5

吊车梁支座加动板中心与柱子承压加劲板中心的偏移(△)