钢在实际冷却条件下的临界点为

钢在实际冷却条件下的临界点为

钢在实际冷却条件下的临界点为1. 引言钢是一种重要的金属材料,广泛应用于各种工业领域。

在钢的生产过程中,冷却是一个非常关键的步骤。

正确的冷却条件可以使钢达到理想的性能和结构,但如果冷却不当,则可能导致钢的质量下降。

了解钢在实际冷却条件下的临界点非常重要。

2. 钢的临界点概述2.1 定义钢的临界点是指在特定温度下,钢材从一种晶体结构转变为另一种晶体结构时所对应的温度。

2.2 影响因素钢的临界点受多种因素影响,包括化学成分、加热和冷却速率、形变等。

其中最主要的因素是化学成分和加热和冷却速率。

2.3 分类根据不同晶体结构转变形式,钢材可分为以下几类:- 纯铁(α铁)→ 非平衡γ铁(奥氏体):Ac1点- 非平衡γ铁(奥氏体)→ 平衡α铁(铁素体):Ac3点- 平衡α铁(铁素体)→ 非平衡γ铁(奥氏体):Ar3点- 非平衡γ铁(奥氏体)→ 平衡γ铁(渗碳体):Ar1点3. 钢的临界点测试方法3.1 金相法金相法是一种常用的测试钢的临界点的方法。

该方法将钢样品切割成薄片,经过磨光和腐蚀处理后,在显微镜下观察其晶粒结构变化。

通过观察晶粒结构变化的温度范围,可以确定钢的临界点。

3.2 热分析法热分析法是另一种测试钢的临界点的方法。

该方法将钢样品加热到一定温度,然后通过测量样品热量变化和温度变化来确定其临界点。

4. 钢在实际冷却条件下的临界点4.1 冷却速率对临界点的影响钢在实际冷却条件下的临界点与冷却速率密切相关。

当冷却速率较慢时,钢材中晶体结构转变所需的温度会降低,临界点会向低温方向移动。

当冷却速率较快时,临界点会向高温方向移动。

4.2 化学成分对临界点的影响钢的化学成分也会影响其临界点。

一般来说,含碳量越高的钢材,其临界点会越低。

其他元素如铬、钼、镍等也会对钢的临界点产生影响。

4.3 实际应用中的意义了解钢在实际冷却条件下的临界点对工业生产具有重要意义。

在制造高强度和高韧性的钢材时,需要精确控制钢材的冷却速率和温度,以确保其达到理想的晶体结构和性能。

钢材及热处理

钢材及热处理一、基本知识1、关于A1、A3、A cm线(1)A1线:铁-碳相图中,在PSK(727℃)发生共析转变,共析转变产物称为珠光体,用符号P表示。

PSK线称为共析反应线,常用符号A1表示。

(2)A3线:铁-碳相图中的GS线又称A3线,它是在冷却过程中,由奥氏体析出铁素体的开始线,或加热时铁素体全部溶入奥氏体的终了线。

(3)A cm线:铁-碳相图中的ES线是碳在奥氏体中的固溶度曲线。

此温度线常称A cm线。

当温度低于此线时,奥氏体中将析出Fe3C,称为二次渗碳体Fe3CⅡ。

2、临界点A1、A3、A cm钢在热处理过程中,加热及冷却时的转变是以铁碳合金相图为基础的。

任何成分的碳素钢,都可以加热到单相区得到奥氏体组织。

在极其缓慢的加热和冷却过程中发生转变的临界点,均可以根据铁碳合金相图的A1线(PSK线)、A3线(GS线)、A cm线(ES线)来定相应的临界点:A1点、A3点、A cm点。

但是在实际的加热和冷却过程中,温度变化不会那么慢,相变不是按相图中所示的温度进行,而是在一定的过热或过冷的条件下进行的,使加热和冷却时的临界点不是同一温度。

通常用Ac1、Ac3和Ac cm表示加热时的临界点,用Ar1、Ar3和Ar cm表示冷却时的临界点。

3、共析钢:ωc=0.77%的合金;亚共析钢:ωc=0.40%的合金;过共析钢:ωc=1.2%的合金。

二、钢的退火与正火1、钢的退火是将工件加热到工艺要求的温度,经过适当的保温以后,在缓慢冷却下来的热处理工艺过程。

加热温度在Ac3点以上的称为完全退火;加热温度在Ac1和Ac cm之间的称为不完全退火或球化退火;加热温度在A1点以下称为低温退火;还有扩散退火等退火工艺。

退火的加热速度一般不受限制,但对于高合金钢和大截面工件,升温不可过快,否则,由于导热性差,引起很大的热应力,使工件产生变形甚至开裂。

一般将升温速度控制在100~180℃/h比较适宜。

加热时间是根据工件的有效厚度,并考虑装炉量、装炉方式和加热方法确定的,可以查阅热处理手册加以确定。

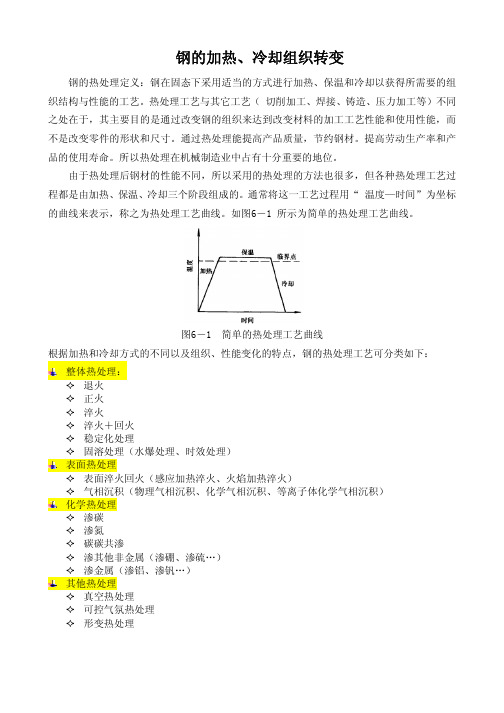

钢的加热冷却组织转变

(F和Fe3C),转变为另一种晶格形式的单相(A)的过程,在这样的相变过程中,必然伴随 着Fe、C原子的扩散和相应的晶格重构。研究证明,α-γ晶格重构过程实际上是固态下重结

晶的过程,因此,同样遵循结晶的基本规律,是一个形核、长大和均匀化的过程。

珠光体向奥氏体的转变可分为以下3个步骤,共析钢中奥氏体形成过程示意图如图6-3

亚共析钢室温下的平衡组织是铁素体和珠光体,因此亚共析钢的奥氏体转变由两个阶段 组成。① 是珠光体向奥氏体的转变(加热到略高Ac1 );② 是铁素体向奥氏体的转变(加热 到Ac1~Ac3之间)。珠光体向奥氏体的转变与共析钢相同。当珠光体向奥氏体转变结束时,在 铁素体晶界上开始形成新的奥氏体晶核,这些新的晶核依靠吸收由先形成的奥氏体中越过晶 界扩散过来的碳原子而不断向铁素体晶粒内部长大。当温度略高于Ac3时,铁素体全部转变成 奥氏体,之后碳原子的扩散还要维持一段时间才能使所有奥氏体的成分达到均匀一致。 2.2.2 过共析钢的奥氏体转变

指在规定加热条件下(把钢加热到930±10℃、保温3~8h)所测得的奥氏体晶粒度。本 质晶粒度的实质是表示钢加热时奥氏体晶粒长大的倾向。不同牌号的钢奥氏体晶粒长大的倾 向是不同的,在一定的温度下把随着温度的升高奥氏体晶粒迅速长大的钢称为本质粗晶粒钢, 而奥氏体的晶粒随温度的升高不易长大的钢称为本质细晶粒钢,钢的本质晶粒度示意图如图 6-8所示。一般需要进行热处理的零件大多采用的是本质细晶粒钢,因为本质细晶粒钢热处理 后易获得细小的实际晶粒度。

过冷或过热现象,在相图上实际的相变温度和平衡临界点就会产生偏移的现象,而且加热或

冷却速度越快,偏移量越大。为了便于区别,通常把实际加热时的各临界点用Ac1、Ac3、Accm 表示,冷却时的各临界点用Ar1、Ar3、Arcm表示。钢的各实际临界点的含义如下:

各类钢材淬火温度参数冷却方式淬火硬度及临界点对照表

980

240

CrWMn

820-840

750

940

210

Cr12

960-980

800

1200

70-210

1000℃以下用于 冷冲模

Cr12

1000-1040

>45

Cr12MoV

960-1030

油

>60

810

1200

185

冷冲模用

Cr12MoV

1050-1130

油、160℃硝盐

>45

810

1200

水-油

>50

724

780

340

50

820-830

水-油

>50

725

760

340

60

810-830

水-油

>55

727

766

30Mn

860-880

水

>40

734

812

340

45Mn

810-840

水-油

>50

726

790

40Mn2

820-840

油

>50

713

766

340

箱炉840-860℃

50Mn2

810-830

1050-1150

>50

6W6Mo5Cr4V

1180-1200

820

65Cr4W3Mo2VNb

1120-1170

>52

3Cr2W8V

1050-1120

>45

850

1100

340-370

540-570回火HRC46-49

8Cr3

840-860

>60

钢的淬火知识

将钢加热到临界点Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界淬火速度的速度冷却,使过冷奥氏体转变为马氏体或下贝氏体组织的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

钢件在有物态变化的淬火介质中冷却时,其冷却过出一般分为以下三个阶段: 蒸汽膜阶段、沸腾阶段、对流阶段。

淬硬性和淬透性是表征钢材接受淬火能力大小的两项性能指标,它们也是选材、用材的重要依据。

1.淬硬性与淬透性的概念淬硬性是钢在理想条件下进行淬火硬化所能达到的最高硬度的能力。

决定钢淬硬性高低的主要因索是钢的含碳量,更确切地说是淬火加热时固溶在奥氏体中的含碳量,含碳量越离,钢的淬硬性也就越高。

而钢中合金元素对淬硬性的影响不大,但对钢的淬透性却有重大影响。

淬透性是指在規定条件下,决定钢材淬硬深度和硬度分布的特性。

即钢淬火时得到淬硬层深度大小的能力,它是钢材固有的一种属性。

淬透性实际上反映了钢在淬火时,奥氏体转变为马氏体的容易程度。

它主要和钢的过冷奥氏体的稳定性有关,或者说与钢的临界淬火冷却速度有关。

还应指出:必须把钢的淬透性和钢件在具体淬火条件下的有效淬硬深度区分开来。

钢的淬透性是钢材本身所固有的属性,它只取决于其本身的内部因素,而与外部因素无关;而钢的有效淬硬深度除取决于钢材的淬透性外,还与所采用的冷却介质、工件尺寸等外部因索有关,例如在同样奥氏体化的条件下,同一种钢的淬透性是相同的,但是水淬比油淬的有效淬硬深度大,小件比大件的有效淬硬深度大,这决不能说水淬比油淬的淬透性髙。

也不能说小件比大件的淬透性高。

可见评价钢的淬透性,必须排除工件形状、尺寸大小、冷却介质等外部因素的影响。

《材科热处理原理》思考题

《材科热处理原理》思考题第一章固态相变概论1. 金属固态相变的主要类型有哪些?2. 热力学主要的状态函数与状态变数之间的关系如何?3. 金属固态相变按(1)相变前后热力学函数、(2)原子迁移情况、(3)相变方式分为哪几类?4. 金属固态相变有哪些特点?5. 固态相变的驱动力和阻力包括什么?加以说明。

6. 固态相变的过程中形核和长大的方式是什么?加以说明。

7. 何谓热处理?热处理的目的是什么?热处理在机械加工过程中作用有那些?热处理与合金相图有何关系?8. 金属固态相变主要有哪些变化?9. 说明下列符号的物理意义及加热速度和冷却速度对他们的影响?Ac1、Ar1、Ac3、Ar3、Accm、Arcm10. 一些概念:固态相变、热处理、平衡转变、不平衡转变、同素异构转变、多形性转变、共析转变、包析转变、平衡脱溶沉淀、调幅分解、有序化转变、伪共析转变、马氏体转变、贝氏体转变、块状转变、不平衡脱溶沉淀、一级相变、二级相变、扩散型相变、非扩散型相变、半扩散型相变、共格界面、半共格界面、非共格界面、惯习面、位向关系、应变能、界面能、过渡相、均匀形核、非均匀形核、晶界形核、位错形核、空位形核、界面过程、传质过程、协同型方式长大、非协同型方式长大、切变机制、台阶机制第二章钢中奥氏体的形成1. 奥氏体(A)的晶体结构,组织形态与性能有什么特点?2. 奥氏体形成的热力学条件是什么?共析钢的珠光体(平衡态组织)向奥氏体转变属于何种转变?试说明珠光体向奥氏体转变过程。

3. 钢在实际热处理加热和冷却过程时的临界点为什么偏离相图上的临界点?实际的临界点如何表示?实际的临界点与加热和冷却速度有什么关系?4. 试以碳扩散的观点说明奥氏体长大机理。

(奥氏体的形成包括哪几个过程?为什么说奥氏体形成是以C 扩散为基础并受碳扩散控制的?)5. 说明奥氏体形成时铁素体先消失的原因。

6. 非共析钢的奥氏体的形成与共析钢的奥氏体的形成有哪些异同?7. 共析碳钢奥氏体等温形成动力学(TTA图)有什么特点?非共析钢和共析碳钢奥氏体等温形成动力学图有什么异同?8. 影响奥氏体等温形成的形核率的因素有哪些?如何计算A线长大速度?影响奥氏体转变速度的因素有哪些?如何影响?(奥氏体等温形成动力学(形核与长大)的经验公式)(为什么温度升高,奥氏体转变速度加快?)(合金元素对奥氏体的形成速度有什么影响?)9. 合金钢的奥氏体形成动力学有什么特点?10. 连续加热时奥氏体形成动力学有什么特点?试以连续加热时奥氏体的形成动力学曲线,说明奥氏体形成时临界点的变化。

热处理基础知识总结

热处理基础知识总结热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。

一、热处理1、正火:将钢材或钢件加热到临界点AC3或ACM以上的适当温度保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。

2、退火:将亚共析钢工件加热至AC3以上20—40度,保温一段时间后,随炉缓慢冷却(或埋在砂中或石灰中冷却)至500度以下在空气中冷却的热处理工艺。

3、固溶热处理:将合金加热至高温单相区恒温保持,使过剩相充分溶解到固溶体中,然后快速冷却,以得到过饱和固溶体的热处理工艺。

4、时效:合金经固溶热处理或冷塑性形变后,在室温放置或稍高于室温保持时,其性能随时间而变化的现象。

5、固溶处理:使合金中各种相充分溶解,强化固溶体并提高韧性及抗蚀性能,消除应力与软化,以便继续加工成型。

6、时效处理:在强化相析出的温度加热并保温,使强化相沉淀析出,得以硬化,提高强度。

7、淬火:将钢奥氏体化后以适当的冷却速度冷却,使工件在横截面内全部或一定的范围内发生马氏体等不稳定组织结构转变的热处理工艺。

8、回火:将经过淬火的工件加热到临界点AC1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺。

9、钢的碳氮共渗:碳氮共渗是向钢的表层同时渗入碳和氮的过程。

习惯上碳氮共渗又称为氰化,以中温气体碳氮共渗和低温气体碳氮共渗(即气体软氮化)应用较为广泛。

中温气体碳氮共渗的主要目的是提高钢的硬度,耐磨性和疲劳强度。

低温气体碳氮共渗以渗氮为主,其主要目的是提高钢的耐磨性和抗咬合性。

10、调质处理(quenching and tempering):一般习惯将淬火加高温回火相结合的热处理称为调质处理。

调质处理广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。

调质处理后得到回火索氏体组织,它的机械性能均比相同硬度的正火索氏体组织更优。

它的硬度取决于高温回火温度并与钢的回火稳定性和工件截面尺寸有关,一般在HB200—350之间。

钢在加热及冷却时的组织转变

2.奥氏体的形成

钢在加热时的组织转变,主要包括奥氏体的形成和晶粒长大两个过程。

物元素(如铌、钒、钛等),会形成难熔的碳化物和氮化物颗粒,弥散分布于奥氏体晶界上,阻碍奥氏体晶粒的长大。

因此,大多数合金钢、本质细晶粒钢加热时奥氏体的晶粒一般较细。

原始组织:钢的原始晶粒越细,热处理加热后的奥氏体的晶粒越细。

二、钢在冷却时的组织转变

冷却方式是决定热处理组织和性能的主要因素。

热处理冷却方式分为等温冷却和连续冷却。

等温转变产物及性能:用等温转变图可分析钢在A

线以下不同温度进行等温转变

1

所获的产物。

根据等温温度不同,其转变产物有珠光体型和贝氏体型两种。

~550℃ ,获片状珠光体型(F+P)组织。

[ 高温转变]:转变温度范围为A

1

依转变温度由高到低,转变产物分别为珠光体、索氏体、托氏体,片层间距由粗到细。

其力学性能与片层间距大小有关,片层间距越小,则塑性变形抗力越大,强度

炉冷V

:比较缓慢,相当于随炉冷却(退火的冷却方式),它分别与C曲线的

1

转变开始和转变终了线相交于1、2点,这两点位于C曲线上部珠光体转变区域,估计它的转变产物为珠光体,硬度170~220HBS。

空冷V

:相当于在空气中冷却(正火的冷却方式),它分别与C曲线的转变开

2

始线和转变终了线相交于3、4点,位于C曲线珠光体转变区域中下部分,故可判断。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、钢的临界点是什么?

钢是一种铁合金,主要由铁、碳和其他元素组成。

在实际冷却条件下,钢的临界点指的是在特定温度下,钢的结构发生相变,从高温相转变为低温相的临界温度。

二、钢的相变过程

1.高温相钢的高温相又称为奥氏体,具有面心立方晶体结构。

在高温下,钢

的晶体结构比较松散,原子之间的间隙比较大,因此具有较好的塑性和热稳定性。

2.临界点当钢的温度下降到一定程度时,钢的结构会发生相变,从高温相转

变为低温相。

这个温度就是钢的临界点。

3.低温相钢的低温相又称为马氏体,具有体心立方晶体结构。

在低温下,钢

的晶体结构比较紧密,原子之间的间隙变小,因此具有较高的硬度和脆性。

三、钢的临界点影响因素

1.钢的成分钢中的不同合金元素的含量和种类会影响临界点的温度。

例如,

碳元素是钢中最主要的合金元素之一,不同碳含量的钢具有不同的临界点温度。

2.冷却速度钢的临界点温度还受到冷却速度的影响。

当钢在快速冷却的情况

下,临界点温度会降低;而在缓慢冷却的情况下,临界点温度会升高。

3.外界温度外界温度对钢的临界点也有影响。

在较低的外界温度下,钢的临

界点温度会相应降低。

四、钢的冷却过程

1.加热钢在冷却之前通常需要进行加热处理,以使其达到一定的温度。

加热

后,钢的晶体结构会发生改变,原子之间的间隙增大,使得钢具有较好的可塑性。

2.冷却加热后的钢被放置在冷却介质中进行冷却。

冷却的速度和方式会影响

钢的临界点温度和最终的组织结构。

3.相变当钢的温度降低到临界点温度时,钢的晶体结构会发生相变,从高温

相转变为低温相。

这个相变过程会导致钢的性质发生变化,例如硬度和脆性的增加。

4.固化钢在冷却过程中逐渐固化,最终形成具有一定组织结构的坚固钢材。

五、钢的临界点在实际应用中的意义

钢的临界点温度是钢材加工和使用过程中的重要参数,对于控制钢材的性能和组织结构具有重要意义。

具体来说,钢的临界点温度对以下方面有影响:

1.焊接和热处理在焊接和热处理过程中,需要控制钢材的温度,以保证其在

特定温度范围内进行相应的热处理和组织改变。

临界点温度的控制可以确保

焊接和热处理的效果和质量。

2.材料选择在不同应用场景下,需要选择具有合适临界点温度的钢材。

例如,

在低温环境下使用的钢材需要具有较高的临界点温度,以保证材料的性能稳

定性。

3.抗冷变性钢材的临界点温度也会影响其抗冷变性能。

临界点温度较高的钢

材,在低温环境下具有较好的抗冷变性能,能够保持稳定的力学性能和结构

稳定性。

六、小结

钢在实际冷却条件下的临界点是钢的重要特性之一,对钢材的加工、使用和性能具有直接的影响。

了解和掌握钢的临界点温度,对于合理选择和使用钢材,确保其性能和质量具有重要意义。

在实际应用中,我们需要根据具体需求,选择适合的钢材临界点温度,以满足工程项目的要求。

同时,在钢材加工和使用过程中,需要合理控制临界点温度,保证钢材的性能和组织结构达到预期效果。