221_郑冬黎_基于HyperWorks的客车车身骨架的强度分析与结构改进

基于HyperWorks的客车车身骨架强度分析与结构改进

21 年 1 00 2月

湖 北 汽 车 工 业 学 院 学 报

J u n lo b i tmoieId sr sI si t o r a fHu e Au o t n u t e nt u e v i t

Vo .2 No 1 4 .4 De .2 0 e 01

Ab tac s r t:Usng Hy e W o ks s fwa e p af r i p r r ot r lto m,t e FEM mo ei f a 6- tr o af l a h dl ng o me e —lng h l— o d-

b a i g b s b d r me wa e p a d t e s e gh c lu ain w s d s u s d u d r ma y k n s o e r u o y fa s s tu n h t n t a c l t a ic s e n e n i d f n r o

o e a i g mo s p r tn de .Th sr s a l ss r s t i ia e h t o c n r t d sr s a e s l s s me e te s nay i e uls nd c t t a c n e tae te s r a i a mo t a

运 用 H p r rs y eWok 软件 对某 客车 车身 骨架进 行

了有 限元建模 . 5种实 际模拟 工况进 行 了强度 分 对 析. 旨在根据分 析结 果对其 骨架 结构进 行改 进设 计

薄 壁 梁 杆 件 焊接 而 成 . 料 为 Q 3 材 2 5钢 . 车架 采 用 1 Mn 6 L钢 . 身 骨 架 设 计 安 全 系数 为 1 . 用 应 车 .许 5 力 为 1 7MP : 车 最大 载重 质量 6 0 g 整备 质 5 a该 5 0k . 量 3 0 g 整 车 附件 包括 发 动 机 、 速器 、 9 0k : 变 空调 和 油箱 等 ; 悬架 为钢 板弹 簧 。 通过 分析 , 车身结 构可 以

客车车身骨架准静态疲劳强度分析.

第9期2010年9月文章编号:1001-3997(2010)09-0099-03机械设计与制造MachineryDesign&Manufacture99客车车身骨架准静态疲劳强度分析*朱健苏小平陈本军)(南京工业大学机械与动力工程学院,南京210009Pseudo-staticfatiguestrengthanalysisofbusbodyframeworkZHUJian,SUXiao-ping,CHENBen-jun (SchoolofMechanicalandPowerEngineering,NanjingUniversityofTechnology,Nanjing210009,China)【摘要】运用有限元方法建立了某轻型客车车架骨架的有限元模型,在确定载荷的简化和施加方法后,进行了该车身骨架在满载弯曲工况下的有限元仿真,以此对其进一步的疲劳分析。

为该车车身骨架的优化设计和进一步研究提供了理论依据。

关键词:车身骨架;有限元;疲劳分析【Abstract】Finiteelementmodelingofthebusframeworkisestablishedbyusingfiniteelementmeth-ods.Whenthesimplifiedloadandloadwayexertingontheframeworkareensured,thefiniteelementsimula-tionofbusframeworkisexecutedunderfullyloadedbendingcondition.Andthenfurtherfatigu eanalysisfinishes.Theseresultsprovidetheoreticalbasisforoptimizationandfurtherstudyoft hebusframework.Keywords:Busframework;Finiteelementanalysis;Fatigueanalysis1引言车身骨架是客车的主要承载结构,车身骨架的强度、刚度及安全性、操作稳定性等疲劳性能都直接影响着客车的使用寿命、基本性能。

全承载式纯电动城市客车钢铝混合骨架强度分析及改进

全承载式纯电动城市客车钢铝混合骨架强度分析及改进胡付超;林伟;方超【摘要】基于HyperMesh建立全承载式纯电动城市客车钢铝混合骨架的有限元模型,采用ANSYS软件对该钢铝混合骨架强度进行分析,并对产生集中应力的部位进行改进,为钢混合骨架在全承载式城市客车中的应用提供参考。

%Based on HyperMesh, the authors build the finite element model for steel and aluminum monocoque mixed framework of a pure electric city bus, then analyze the strength of the steel and aluminum mixed framework by ANSYS software, and improve the structure of stress concentration area, in order to provide a reference for applica-tion of the steel and aluminum mixed framework to the monocoque city bus.【期刊名称】《客车技术与研究》【年(卷),期】2016(038)004【总页数】3页(P23-25)【关键词】纯电动;城市客车;钢铝混合骨架;结构强度【作者】胡付超;林伟;方超【作者单位】山东沂星电动汽车有限公司,山东临沂 276017;山东沂星电动汽车有限公司,山东临沂 276017;山东沂星电动汽车有限公司,山东临沂 276017【正文语种】中文【中图分类】U463.83+1;U469.72目前,我国市场上已经有多个品牌的纯电动城市客车投入运营,但绝大多数都是将传统骨架进行简单改造而成。

虽然能够满足整车强度要求,但是车身整备质量较大,续驶里程被相对缩短[1],因此,对纯电动客车提出了采用铝合金轻型材骨架的要求。

客车车身骨架有限元建模及优化

3车身骨架有限元模 型 . () 1车身骨架 的离散化 客车车身模块化是一个 “ 化整 为零” 的过程 , 限元模型 的 有

建立 首 先 要 对 车 身 骨 架 结 构 进 行 离 散 化 。 在 建 模 时 , 采 取 以 需

图 1 客车 车身骨架有限元模 型

( ) 载 质 量 的处 理 4车

单元与车轴之间采用刚性梁连接 。

关键词 : 客车车身 有限元法

一

、

引 言

经过 初步建模 、 反复 检验与 多次修 改完善 , 形成 一个实 用 的几何模 型 , 在此 基础上进行 了有限元建模并计算 。同时, 行 进 静动态 电测试 验 , 将试 验结果与有 限元分析结果 进行对 比。虽 然车身骨架 和试验加载情况 与有限元模 型不可避免 存在差异 ,

五 、 身骨架 的优 化 车

经过计 算分析及 同类型车 的对 比得 知 , 客车车身的扭转 该 和弯曲刚度完全满足要求 , 而且有相 当大 的富余 。整个优化过

程 方案分两步进行 : 首先 , 对车身骨架 的截 面形状进行优化 ; 其

次, 以车身主要 结构件 的厚度为设计 变量 , 在满 足整车性 能参

2栽 荷 工 况 分析 .

整质量和刚度 分布 ,使 车身各部位 的变 形和 受力情况 尽量均

衡。

( ) 直 弯 曲_ 1垂 T况

它是模 拟汽车 在满载状态下 、 四轮着地 时 , 客车在 良好路 面上 以车速较高 、 匀速 直线行驶 时 , 车身所承受 的对称垂 直载

荷。

由于该 客车发 动机 后置 , 整车 的中心偏 后 , 算表 明最大 计

车身骨架 的车载质量主要是 车身蒙皮 、 玻璃 、 动力 总成 、 蓄 电池 、 乘客及 座椅 等。静态分析 时, 对于乘客 、 行李等载荷 , 采用 按位 置均布 , 采用 线载荷 、 面载荷 以及集 中载荷 的方 式处理 。对

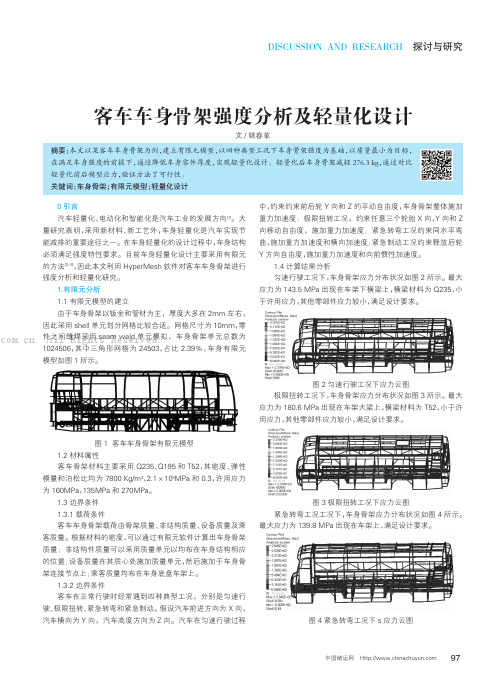

客车车身骨架强度分析及轻量化设计

中国储运网H t t p ://w w w .c h i n a c h u y u n .c o mD I S C U S S I O N A N D RE S E A R C H 探讨与研究摘要:本文以某客车车身骨架为例,建立有限元模型,以四种典型工况下车身骨架强度为基础,以质量最小为目标,在满足车身强度的前提下,通过降低车身零件厚度,实现轻量化设计。

轻量化后车身骨架减轻276.3k g ,通过对比轻量化前后模型应力,验证方法了可行性。

关键词:车身骨架;有限元模型;轻量化设计0引言汽车轻量化、电动化和智能化是汽车工业的发展方向[1]。

大量研究表明,采用新材料、新工艺外,车身轻量化是汽车实现节能减排的重要途径之一。

在车身轻量化的设计过程中,车身结构必须满足强度特性要求。

目前车身轻量化设计主要采用有限元的方法[2-3],因此本文利用H y p e r Me s h 软件对客车车身骨架进行强度分析和轻量化研究。

1.有限元分析1.1有限元模型的建立由于车身骨架以钣金和管材为主,厚度大多在2mm 左右,因此采用s h e l l 单元划分网格比较合适。

网格尺寸为10mm,零件之间缝焊采用s e a m w e l d 单元模拟,车身骨架单元总数为1024506,其中三角形网格为24503,占比2.39%,车身有限元模型如图1所示。

图1客车车身骨架有限元模型1.2材料属性客车骨架材料主要采用Q 235、Q 195和T 52,其密度、弹性模量和泊松比均为7800K g /m 3,2.1×105MP a 和0.3,许用应力为160MP a ,135MP a 和270MP a 。

1.3边界条件1.3.1载荷条件客车车身骨架载荷由骨架质量、非结构质量、设备质量及乘客质量。

根据材料的密度,可以通过有限元软件计算出车身骨架质量;非结构件质量可以采用质量单元以均布在车身结构相应的位置;设备质量在其质心处施加质量单元,然后施加于车身骨架连接节点上;乘客质量均布在车身底盘车架上。

基于hyperworks的校车车身骨架结构分析

量的轴向和径向载荷,由于有这确定的载荷方向,它所产生的弯曲应力使得轴上各处在每一转内部从纯拉应力状态到纯压应力状态不断变化。

所以,蜗杆轴的主要失效形式是蜗杆的疲劳和接触面的磨损。

蜗杆轴的加工需要的工序内容较多,但车削加工中轴类零件的加工是最为基础也是最为重要的项目。

实际加工时应注意加工方法的正确选用,避免刀具、积屑瘤等因素引起的扎刀问题,从而确定正确可行的加工工艺,确保零件加工过程的科学高效。

参考文献:[1]王公安.车工工艺学[M].北京:中国劳动社会保障出版社,2010.[2]杨仲冈.机械制造基础[M].北京:中国轻工业出版社,2012.[3]陈明.机械制造工艺学[M].北京:机械工业出版社,2009.[4]阎光明,侯忠滨,张云鹏.现代制造工艺基础[M].西北工业大学出版社,2012.[5]纪名刚.机械设计[M].北京:北京高等教育出版社,2011.基金项目:江苏省职教学会2015年度“国示范”课程建设专项课题资助项目(XHZX2015009)0引言在校车的机构中,校车车身既是承载单元,又是功能单元。

作为校车的关键组成部分,校车车身采用半承载式大梁车架以及闭环骨架结构设计,增加了防撞强度和侧翻强度。

车身骨架由不同截面的异型管和矩形管焊接成的空间薄壁杆系结构。

由于蒙皮是焊接在骨架外部,且车身骨架具有较强的承载能力,因此建模时忽略蒙皮,理想认为骨架承受车身所有载荷。

本文应用有限元法(finite element method,简称FEM)建立了车身骨架的有限元模型,对其进行有限元静态分析与模态分析,为车身骨架的优化设计提供了参考依据。

基于hyperworks 的校车车身骨架结构分析蔡卫江1,郑再象1,徐向阳2,陈祥忠1,王凯强1,张振越1(1.扬州大学机械工程学院,江苏扬州225000;2.一汽客车(无锡)有限公司,江苏无锡214000)摘要:利用某型校车车身骨架结构的有限元模型,计算和分析了在不同工况下车身的强度、刚度和低阶模态,找到了车身的结构薄弱处。

基于HyperWorks的副车架强度及模态分析

基于HyperWorks的副车架强度及模态分析宛银生;周伟;姜再友;袁世林;周磊【摘要】为了提高某车型副车架性能和缩短开发周期,利用三维设计软件CATIA建立副车架3D几何模型,基于有限元和模态分析的基本理论,利用HyperWorks软件建立副车架有限元模型,分析了副车架的静强度和前6阶固有频率及振型,分析结果满足设计要求,为副车架的可靠性及优化设计提供了理论支撑,同时也为副车架的动态响应提供了重要的模态参数.【期刊名称】《汽车工程师》【年(卷),期】2017(000)003【总页数】3页(P16-18)【关键词】副车架;强度;模态;频率【作者】宛银生;周伟;姜再友;袁世林;周磊【作者单位】安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司【正文语种】中文副车架是汽车底盘系统的重要部件,汽车上绝大多数部件和总成是通过副车架来固定其位置以保证汽车的正常行驶,并将路面作用于车轮上的垂直反力、纵向反力、侧向力以及它们引起的力矩传递到车身上。

副车架在一定程度上使车辆具有良好的乘坐舒适性和稳定性,因此其可靠性强度直接关系到整车的安全性[1]。

与国外的研究分析成果相比,我国的副车架设计尚处于起步阶段,国内主机厂对副车架一般进行逆向研发,自主设计。

文章主要在满足整车安全性和舒适性的基础上进行了副车架的强度和模态分析。

达到了满足整车性能的要求。

1 副车架的功能及数模设计1.1 副车架的功能副车架功能主要有两方面:1)底盘的连接刚度在副车架的作用下得到提高;2)副车架能够降低路面振动给整车带来的影响,提高乘坐的舒适性[2]。

所以副车架设计应满足汽车具有良好的行驶平顺性、减振性及操纵稳定性,汽车制动和加速时减少车身纵倾的可能性,能可靠地传递车身与车轮间的一切力和力矩,零部件质量轻并有足够的强度和寿命的要求。

1.2 数模设计为了使某车型副车架具有更好的功能性、可靠性及良好的工艺性,对该轿车副车架进行设计初期分析。

基于Hyperworks的半挂车车架结构分析与改进

基于Hyperworks的半挂车车架结构分析与改进【摘要】本文利用Hyperworks软件对半挂车的车架结构进行分析并进行改进。

首先,对车架结构进行初始分析,并确定了其最薄弱处。

接着,进行了有限元分析,发现车架受力不均衡,造成了应力集中。

然后,采用改进方法对车架进行优化设计,经过模拟分析,设计出更加稳定,良好的强度和刚度的车架结构。

最后,进行了振动测试和实际道路试验,证明了新设计的车架在运行中具有更好的性能和安全性。

【关键词】半挂车,车架结构,有限元分析,改进设计,振动测试,道路试验【正文】一、引言随着物流业的蓬勃发展,货运半挂车的重要性日益突出,其安全性和稳定性对运输行业有着至关重要的作用。

现有的半挂车车架结构设计虽然稳定,但还是存在一些问题,如在一些条件下,其刚度和强度不足,易出现应力集中,振动等问题。

因此,本文通过使用有限元分析技术和结构优化设计方法来改进现有的半挂车车架结构,以提高其稳定性和安全性。

二、分析和评估初始结构首先,对半挂车车架结构进行了初步的分析和评估,确定了其最薄弱的部位,并进行了应力和应变的有限元分析。

结果表明,该车架受力不均衡,导致应力集中,车架的刚度和强度存在风险。

三、车架结构的改进设计基于有限元分析结果,本文对半挂车车架结构进行了改进设计。

首先采用了管材替换了原来的钢材,然后优化了梁柱的布局和加强问题点的建议。

最终,通过仿真分析和实际试验,得出了新的车架结构,经测试证明可以有效减少应力的集中和提高承载能力。

四、模拟分析、振动和道路试验新的车架结构设计与现有的结构进行了比较,通过模拟分析证明新设计的车架结构在重荷和不同路况的情况下都更加稳定。

然后,进行了振动测试试验,证明新设计的车架在振动和噪音方面都有较大的改善。

接着,进行了实际的道路试验,新设计的车架结构表现出更高的安全性和稳定性。

五、结论本文对半挂车车架结构进行了分析和评估,发现了其存在的问题,然后通过有限元分析和车架结构优化设计,设计出了新的车架结构。

客车车身骨架刚度有限元分析及改进设计

客车车身骨架刚度有限元分析及改进设计于国飞;黄飞;王海兵;王中武【摘要】Taking a city bus for example, the authors set up the finite element model for the bus monocoque body frame by HyperWorks software, analyze the body frame's structure strength under different working conditions and calculate the static stiffness and opening deformation of the body frame. According to the lacking in the structure de-sign, they put forward improvement scheme. Through the contrast of the main performance parameters of the bus body frame before and after the structure improvement, they verify the feasibility of the improvement scheme.%以某城市客车为研究对象,利用HyperWorks软件建立该城市客车承载式车身的有限元模型。

分析多种工况下车身的结构强度,计算车身骨架的静态刚度以及开口变形。

针对结构设计中的不足,提出改进方案,通过结构改进前后的车身主要性能参数对比,验证改进方案的可行性。

【期刊名称】《客车技术与研究》【年(卷),期】2016(000)001【总页数】4页(P29-32)【关键词】城市客车;车身结构;刚度;有限元分析【作者】于国飞;黄飞;王海兵;王中武【作者单位】厦门理工学院机械与汽车工程学院,福建厦门 361024;厦门理工学院机械与汽车工程学院,福建厦门 361024;厦门理工学院机械与汽车工程学院,福建厦门 361024;厦门理工学院机械与汽车工程学院,福建厦门 361024【正文语种】中文【中图分类】U463.83+1承载式客车车身骨架通常是由薄壁型材构成的复杂空间高次超静定结构[1],行驶过程中整车构件的受力情况很复杂,很难通过试验对其整体做出准确的结构分析。

基于hyperworks的某客车车身结构有限元分析

( S c h o o l o f Au t o o f C h a n g ’ a n U n i v e r s i t y , S h a a n x i Xi ’ a n 7 1 0 0 6 4 )

车身骨架进行综合评估 ,为改进车身结构的设计提

供 比较 可靠 的依据 。

作者简介 : 郑羿方 , 硕士研究生,就读于长安大学, 研究方

向 :汽车 C A E技术 ,车辆安全 。

些影响网格划分质量的结构尺寸进行微调 。建模中 不考虑车身蒙皮的影响,并简化安装的螺栓孔位,

以满 足 后续 网格 划 分质 量 的要 求 。建立 的三 维 模 型

摘 要: 以某 6 1 2 0 大客车为模型, 通过建立客车车身的有限元模型, 采用 h y p e r w o r k s 软件, R a d i o s s

求解器 求 解 。对 客 车在 不 同极 限工况 下 的受力 情 况进行 分 析 ,为客 车车 身 的后续 改进提 供指 导 。 关键词 :车辆 工程 ;大 客车 ;h y p e r w o r k s / R a d i o s s ;有 限元 分析

e x t r e me wo r ki n g c o n d i t i o ns a n d p r o v i d e c e r t a i n d i r e c t i o n s o n t h e mo d i ic f a t i o n s o ft h e b us .

限工 况 下 的强度 刚度 ,根据 仿 真 分析 结果 对 该客 车

客 车选 用 I VE C O C 9 . 3 4 0发 动机 ,具 体技术 参

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-2-

Altair 2010 HyperWorks 技术大会论文集

2.2 弯扭组合工况结果及分析

额定载荷及满载载荷各考虑六种情况。经分析发现工况相同的情况下出现应力集中的位 置是一样的。图 4 为额定载荷下部分工况应力图。具体应力最大值及对应位置见表 1。

左前轮轮心抬高 150mm

右前轮轮心抬高 150mm

Altair 2010 HyperWorks 技术大会论文集

基于 HyperWorks 的客车车身骨架的强度 分析与结构改进

郑冬黎 张兵 刘建平 张胜兰 湖北汽车工业学院 湖北十堰 442002

摘要:本文以 HyperWorks 软件为分析平台,对某 6 米长半承载式客车车身骨架进行多种

工况下的强度计算,由应力结果分析汇总可知,各工况下出现应力集中的部位大体一致,主 要出现在车身骨架顶盖横梁与侧围焊接处以及左右侧围后部连接乘客座椅断开梁处。对局部 部位进行加强及改进梁连接方式,改进后的强度大为改善。

弯曲工况

左后轮抬高 150mm 工况

图 5 弯曲、弯扭工况最大应力图

-4-

Altair 2010 HyperWorks 技术大会论文集

改进前

图 6 改进前后模型图

改进后

弯曲工况

左后轮抬高 150mm 工况

图 7 改进后接头处应力图

针对危险工况(左后轮抬高 150mm)的应力情况继续进行分析,此时最大应力产生在 左侧围骨架后排座下横梁与侧围横撑梁接头处,σmax=241MPa,如图 8 所示。

5 参考文献

[1] 张胜兰,郑冬黎,郝琪,李楚琳编.基于 HyperWorks 的结构优化设计技术(M).北京: 机械工业出版社,2008

[2] HperWorks Help Documents , Altair Engineering [3]林松.客车车身改型设计有限元法的研究及应用[D].吉林:吉林大学,2002 [4]韩松涛.客车车身有限元计算中支承系统模拟的研究[J].天津汽车,2000(3) [5]刘鸿文.材料力学(第四版)[M].高等教育出版社,2004

客车车身骨架有限元模型如图 1 所示。共计 189576 个节点,188009 个单元。

-1-

Altair 2010 HyperWorks 技术大会论文集

图 1 带车架的车身骨架有限元模型

2 强度计算结果及分析

应用 HyperWorks 软件对车身骨架在弯曲、弯扭、刹车、转向、弯道制动等 5 种工况下 分别对额定载荷和满载载荷进行了强度分析。

关键词:HyperWorks,车身骨架,薄壁梁杆件,强度分析,结构改进

运用 HyperWorks 软件对某客车车身骨架进行了有限元建模,对 5 种实际模拟工况进行 了强度分析,旨在根据分析结果对其骨架结构进行改进设计以改善其应力。并为轻量化设计 提供参考依据。

1 车身骨架有限元模型的建立

所研究某半承载式客车的车身骨架由矩形薄壁梁杆件焊接而成,材料为Q235钢,车架 采用16MnL钢,MPa;该车最大载重质量 6500kg,整备质量3900kg;整车附件包括发动机、变速器、空调和油箱等;悬架为钢板弹 簧。通过分析,车身结构可以分解为顶、侧、前后、底和车架几个部分,在HyperMesh中 对各部分独立建模,然后再组合成车身整体的有限元模型。建模时的一些细节处理如下:

(4)载荷:分别 以额定和满载工况对车身骨架进行有限元分析,载荷主要包括车身自重、 人椅重量、顶部和后货舱货重;车身自重包括车身骨架、车架、顶板、地板、后座板及后货 舱板。用质量点模拟人椅重量,并将其施加在人椅重心处,用 RBE3 约束单元将其与车身 骨架连接,考虑满载时,过道上超载人的重量按均布载荷施加在过道上;顶部和后货舱货物 重量以均布载荷形式施加在相应位置,模拟载荷步中顶部和后货舱货重的超载系数均为 1.5, 其余按 1.0 设置。

表 2 改进前后最大应力表

左前轮抬高 右前轮抬高 左后轮抬高 右后轮抬高 左前轮右后轮 右前轮左后轮

弯曲工况

150mm

150mm

150mm 150mm 抬高 100mm 抬高 100mm

改进前 198MPa 202MPa 183MPa 218MPa 214MPa 213MPa

197MPa

改进后 138MPa 157MPa 141MPa 151MPa 156MPa 138MPa

其余刹车、转向、弯道制动工况的强度分析结果不在这里赘述,由计算应力结果分析汇 总可知,五种工况下出现应力集中的部位大体一致,主要出现在车身骨架顶盖横梁与侧围焊 接处以及左右侧围后部连接乘客座椅断开梁处。因此需对骨架结构进行优化改进。

3 改进设计

由上面各工况应力分析可知,除了个别高应力区域,车身骨架的整体应力较低。由此确 定了改进设计的思路:对应力集中区域进行结构优化,对整体可考虑减少材料实现轻量化设 计。

左后轮抬高 150mm

右后轮轮心抬高 150mm

图 4 额定载荷下部分弯扭工况应力结果

-3-

Altair 2010 HyperWorks 技术大会论文集

表 1 弯扭组合各工况最大应力及对应位置

工况

左前轮抬高 150mm 右前轮抬高 150mm 左后轮抬高 150mm 右后轮抬高 150mm 左前轮和右后轮同时抬高 100mm 右前轮和左后轮同时抬高 100mm

-5-

30×40×1.75mm

Altair 2010 HyperWorks 技术大会论文集 40×50×2.0mm

30mm×30mm×1.75mm

图 9 侧围横纵梁改进对比图

30mm×50mm×1.5mm

为增大接头处抗扭能力,在 T 型接头处加一厚 3mm 的加强板,如图 10 所示。

图 10 添加加强板后模型图 经分析计算,添加加强板后的应力图如图 11 所示。

由计算结果分析可知,额定工况的六种情况绝大部分构件的应力在 30MPa 以下。总体 来说,车身骨架的应力较低,只有个别应力集中的区域接近或超过材料 Q235 的屈服强度, 高应力区域主要出现在:顶盖横梁与侧围焊接处;左右侧围后部连接乘客座椅断开梁处。与 弯曲工况相比,弯扭工况六种情况的应力相差不多。除去上述高应力区域,车身骨架的强度 富有较大余量。

最大应力值 额定载荷 满载载荷 202MPa 249MPa 183MPa 230MPa 218MPa 266MPa 214MPa 248MPa 213MPa 247MPa 197MPa 197MPa

位置描述

顶盖第三根横梁与侧围右侧梁焊接处 顶盖第三根横梁与侧围右侧梁焊接处 顶盖第三根横梁与侧围右侧梁焊接处 顶盖第二根横梁与侧围左侧梁焊接处 顶盖第二根横梁与侧围左侧梁焊接处 顶盖第三根横梁与侧围右侧梁焊接处

(1)网格和焊接单元:采用 2D 壳单元进行网格划分,单元类型为四边形,单元大小为 15×15mm;车身骨架焊接处主要用重节点连接和 Rigid 单元连接两种方式来模拟[1][2]。

(2)车身附件的处理:发动机、变速器及油箱质量以质量点的形式模拟,并用 RBE3 约 束单元将质量点与车身骨架连接。

(3)悬架的处理:该客车为弹簧钢板式半承载悬架,采用刚性梁单元与弹簧单元组合的 形式来模拟钢板弹簧的力学特性[3][4],其中刚性单元起导向作用,弹簧单元起缓冲作用。该 客车前钢板弹簧刚度为 125N/m,后钢板弹簧刚度为 195N/mm,弹簧单元在 1D-spring 中 建立,刚度值在属性中定义。

147MPa

-6-

Altair 2010 HyperWorks 技术大会论文集

4 总结

1)建立车身骨架有限元模型后,分析过程考虑弯曲工况、弯扭组合工况、刹车工况、 转向工况和弯道制动工况,以更准确地计算分析客车实际行驶的应力状况,分析得知扭转工 况是各种工况中最恶劣的工况。

2)通过多种工况的分析可知,出现应力集中的位置基本相同,均在车身顶盖横梁与侧 围焊接处和左右侧围后部断开梁处,除了几处高应力区域,车身骨架的整体应力较低 (<30MPa)。

3)对应力集中的几个部位进行结构改进或加加强板。车身骨架最大应力由 218MPa 减 少到改进后的 151MPa,其余应力均低于许用应力,应力集中不再突出;由于整体应力较低, 通过减小矩形薄壁梁厚度,车身骨架自重由 445.3kg 降为改进后的 400.53kg,自重降低了 约 10%,使该车的材料利用率得到提高,取得了良好的经济效益。

-7-

图 11 添加加强板后应力图

此时最大应力 σ max = 134Mpa ,低于材料许用应力。

另外,基于矩形薄壁梁杆件力学特性,对改进后的车身骨架部分梁进行了壁厚的减薄与 分析,通过提高单位质量刚度值 SME 实现车身骨架轻量化。分别从顶部骨架、侧围骨架、 底部骨架三方面进行减薄改进,总重量减少 44.77kg(约 10%),经有限元计算,强度和刚 度也得以保证。表 2 为改进前后最大应力比较,各工况下最大应力均低于材料许用应力。

2.1 弯曲工况计算结果及分析(图 2 图 3)

图 2 额定载荷弯曲工况计算结果

图 3 满载载荷弯曲工况计算结果

由计算结果可知,车身骨架最大应力值为额定工况 198MPa,满载 245MPa,超出 Q235

许用应力 [σ ] = 157 MPa,最大应力点均位于顶盖第三根横梁与右侧围焊接处,该位置出现

了明显的应力集中,这主要是由于接头位置采用直角过渡,连接处结构设计不合理造成的, 可以通过加加强板或增强接头处梁的板厚来减少该位置的应力水平。另外,左右侧围后部乘 客座椅断开梁处应力也较大,可通过改进该处的结构来减少该位置的应力水平。而其他位置 应力绝大部分都在 22MPa 以下。总体来说,弯曲工况下车身骨架的整体强度具有较大的余 量。

241MPa

图 8 接头处应力图 由于模拟弯扭工况,要找到应力较大的原因,经分析得知,此处应力集中主要由扭矩而 非弯矩造成,根据薄壁梁切应力公式[5],增大截面尺寸和壁厚可降低切应力。将侧围横撑梁 尺寸由 30×40×1.75mm 改为 40×50×2.0mm.;将后座底部横梁尺寸由 30×30×1.75mm 改为 30×50×1.5mm,改进前后模型图如图 9 所示。