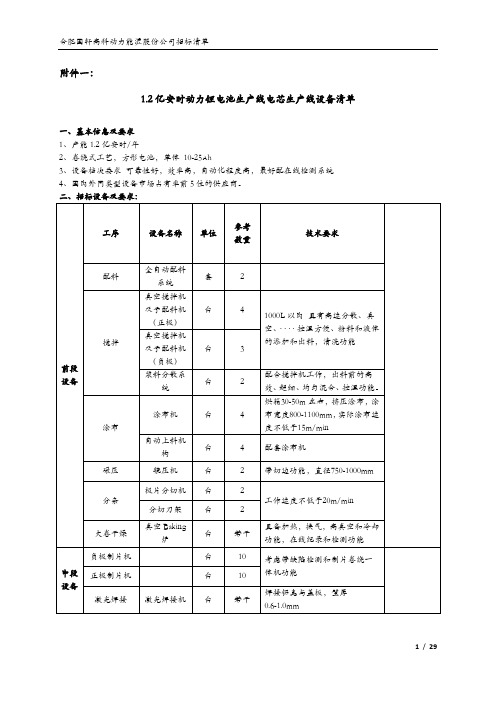

1.2亿安时动力锂电池生产线电芯生产线设备清单

锂电池的生产设备介绍

锂电池的生产设备介绍锂电池是一种以锂为正极材料的电池,由于其高能量密度、长周期寿命和较低自放电率等特点,被广泛应用于电动汽车、移动设备和可再生能源存储等领域。

锂电池的生产设备是确保电池生产过程高效、稳定和质量可控的关键设备,本文将介绍锂电池生产过程中常用的一些设备。

首先是材料制备设备。

锂电池的正极材料主要是锂镍锰钴氧化物(NMC)、磷酸铁锂(LiFePO4)等。

材料制备设备包括混合机、球磨机和颗粒机等。

混合机用于混合并均匀分散正极材料的各个组分,球磨机用于将混合后的材料进行细磨处理,颗粒机则用于将磨碎后的材料成型并产生所需的颗粒。

接下来是电极制备设备。

电极制备设备包括涂布机、烘箱和针刺机等。

涂布机用于将电极材料均匀涂布到集流体上,烘箱用于将涂布后的电极材料进行烘干,而针刺机则用于在电极上形成孔隙结构,以提高电极的电化学性能。

然后是装配设备。

装配设备用于将正负极电极与隔膜、电解液等组装成电池。

常用的装配设备有电池叠层机、压片机和封口机等。

电池叠层机用于将正负极间隔膜等按照特定的叠层方式组装在一起,压片机则用于对叠层后的电池进行压片处理,以提高电池的安全性和能量效率,封口机用于将压片后的电池进行封口密封。

最后是充放电测试设备。

充放电测试设备用于对锂电池进行性能测试,包括循环寿命测试、容量测试和内阻测试等。

常用的测试设备有循环伏安仪、恒流系统和内阻测试仪等。

循环伏安仪用于测试电池在不同电压范围内的充放电曲线,恒流系统用于测试电池在不同电流下的充放电性能,内阻测试仪则用于测试电池的内部电阻,以评估电池的性能稳定性和质量可靠性。

综上所述,锂电池的生产设备包括材料制备设备、电极制备设备、装配设备和充放电测试设备等。

这些设备的运行状态和操作技术的优劣直接关系到锂电池的生产效率和产品质量。

随着锂电池技术的不断发展和市场需求的增加,锂电池生产设备也在不断进行更新和改进,以提高生产效率和产品性能,同时降低生产成本。

电子工厂生产设备清单

电子工厂生产设备清单

概述

本文档列举了电子工厂所需的生产设备清单。

这些设备是用于电子产品制造和组装的关键工具和设施。

生产设备清单

以下是电子工厂所需的常见生产设备清单:

1. 装配线设备:包括传送带、工作台、组装夹具等,用于产品的组装和装配。

2. 焊接设备:包括焊接机、焊接头、焊接辅助工具等,用于电子元器件的连接。

3. 检测设备:包括测试仪器、检测仪器、质量控制工具等,用于对成品进行质量检测和测试。

4. 加工设备:包括数控机床、切割机、冲压机等,用于加工电子产品所需的零部件。

5. 调试设备:包括调试器、编程器、模拟设备等,用于对电子产品进行功能测试和调试。

6. 电源设备:包括电源供应器、稳压器、变压器等,用于为电子设备提供稳定的电源供应。

7. 清洁设备:包括洗涤机、吸尘器、静电除尘器等,用于保持生产环境的清洁和无尘。

8. 仓储设备:包括货架、托盘、堆垛机等,用于存储和管理成品和零部件的仓库设备。

请注意,以上仅列举了一些常见的生产设备,具体的设备清单会根据不同的电子工厂而有所差异。

锂电池生产设备

锂电池生产设备

一、市场需求与产业发展

随着电动汽车、移动电子设备等领域的快速发展,锂电池作为一种高性能、高

能量密度的电池类型,得到了广泛应用。

其生产设备也因此备受关注。

二、生产设备分类

锂电池生产设备包括锂电池正负极工艺设备、封装设备、测试设备及相关辅助

设备。

其中,正负极工艺设备主要包括混料机、涂布机、压合机等。

三、生产设备关键技术

1.混料机技术

混料机用于制备电极浆料,包括粉末材料的混合、分散和溶剂添加。

优秀的混

料机需具备高效均匀混合的能力。

2.涂布机技术

涂布机用于将电极浆料均匀涂覆在集流体上。

其关键技术包括涂布均匀性控制、速度控制等。

3.压合机技术

压合机主要用于将电极片和隔膜压合成带电池芯。

关键技术包括压力、温度控

制等。

四、生产设备供应商

国内外有多家知名锂电池生产设备供应商,如日本的高团、韩国的GS、中国

的比亚迪等。

五、未来发展趋势

随着新能源产业的加速发展,锂电池生产设备将朝着智能化、高效化、绿色化

方向发展,为行业提供更高质量的设备和服务。

结语

如上所述,锂电池生产设备的发展对新能源产业具有重要意义,并在未来将持

续发挥着关键作用。

希望通过本文的介绍,读者对锂电池生产设备有更深入的了解。

锂电池生产工艺流程及参考设备项目2

切割:将辊压后的负极材料 切割成所需的尺寸

电解液工艺流程图解

原料准备:锂盐、有机 溶剂、添加剂等

混合搅拌:将原料混合 均匀搅拌至溶液

过滤:去除杂质保证溶 液纯净度

灌装:将溶液灌装到电 池壳中

封口:密封电池壳防止 溶液泄漏

检测:检测电池性能确 保质量合格

电池组装工艺流程图解

电池组装:将 电池芯、电池 壳、电池盖等 部件组装成电

添加标题

粉碎:将烧结后的 负极材料进行粉碎 处理得到最终负极 材料

电解液的制备工艺

原料选择:选择合适的电解液原料如锂盐、溶剂等 混合搅拌:将原料混合在一起进行搅拌使原料充分混合 过滤:将混合后的原料进行过滤去除杂质 包装:将过滤后的电解液进行包装便于运输和使用

电池的组装工艺

电池组装:将 电池芯、电池 壳、电池盖等 部件组装成电

原料处理:粉碎、研 磨、筛分等

配料混合:按照一定 比例混合原料

烧结:在高温下烧结 形成正极材料

粉碎:将烧结后的正 极材料粉碎成粉末

筛分:将粉碎后的粉 末进行筛分得到不同

粒径的正极材料

包装:将筛分后的正 极材料进行包装准备

进入下一道工序

负极材料工艺流程图解

原料准备:选择合适的负极 材料如石墨、硅等

添加标题

公司

锂电池生产工艺流 程及参考设备项目2

单击此处添加副标题

汇报人:

目录

单击添加目录项标题

01

锂电池生产工艺流程

02

锂电池生产设备介绍

03

锂电池生产工艺流程图解

04

ห้องสมุดไป่ตู้

锂电池生产设备参数及选型建议

05

01

添加章节标题

01

1.2亿安时动力锂电池生产线电芯生产线设备清单分析

1.2亿安时动⼒锂电池⽣产线电芯⽣产线设备清单分析附件⼀:1.2亿安时动⼒锂电池⽣产线电芯⽣产线设备清单⼀、基本信息及要求1、产能1.2亿安时/年2、卷绕式⼯艺,⽅形电池,单体10-25Ah3、设备档次要求可靠性好,效率⾼,⾃动化程度⾼,最好配在线检测系统4、国内外同类型设备市场占有率前5位的供应商。

⼆、招标设备及要求:1.2亿安时动⼒锂电池⽣产线PECK⽣产线设备清单⽇产40万Ah(单体10Ah~25Ah)电芯国轩上海⽣产线设备清单附件四:百亿产业园1200吨磷酸铁锂材料⽣产线设备清单⼀、⼯艺流程图⼆、设备要求1.配料系统要求(主材共三种粉料密度分别为1.8、2.1、0.8、⼀种溶剂密度为0.78) 1)⾃动化程度⾼,减少⼈⼯操作;2)原料设置料仓存储、管路输送,保证过程⽆粉尘;3)配料精度要求≥千分之五(单批配料量在50~500kg ,单⽇批次在8~24批) 2.研磨混料系统要求1)带混合、研磨、循环、冷却功能; 2)产量≥100kg/h ;3)浆料缸≥1000L ,混合缸≥8000L ; 4)材质:304不锈钢内衬陶瓷材料 3.⼲燥系统要求(酒精体系) 1)产量≥100kg/h ;2)溶剂密闭回收,回收率≥95%; 3)材质:304不锈钢 4.预烧系统要求 1)最⾼温度750度; 2)炉膛氧含量≤50ppm ;3)单台产量≥20kg/h(烧失率50%~55%);4)出料温度≤35度5.烧结系统要求1)最⾼温度900度;2)炉膛氧含量≤30ppm;3)产量≥40kg/h(烧失率约5%);4)出料温度≤35度6.粉碎分级系统要求1)细粉⽐例≤8%;2)处理量≥250kg/h;3)⽓源采⽤氮⽓,并设置氮⽓回收、净化、循环系统;7.混合包装系统(成品松装密度约0.6)1)单批成品混合量≥5吨;2)混合均匀、出料⼲净,存料量≤1%;3)包装⽅式:真空包装,单袋重量20~50kg,包装速率≥100袋/h,放置⼀个⽉不漏真空;8.过程控制系统要求1.将全部⼯序连接起来,采⽤管道输送、料仓存储,杜绝⼈⼯搬运;2.过程物料不与空⽓接触;9.氮⽓系统要求1)流量要求≥1000Nm3/h;2)氧含量≤3ppm;3)露点:-70℃;4)出⼝压⼒:0.6~0.8 Mpa;10.冷却系统要求需要等其他设备确定下来之后根据设备⼚家提供的冷量、流量要求之后才能确定;11.压缩空⽓系统需要等其他设备确定下来之后根据设备⼚家提供的⽓量要求之后才能确定;12.车间温湿度控制系统1)相对湿度≤30%13.废⽓处理系统1)主要废⽓为成分及参数为:氨⽓、⼆氧化碳、⼀氧化碳、氮⽓、焦油(微量);废⽓温度:60~80度,压⼒:微正压(约200帕)2)处理要求:废⽓处理系统与⽣产设备实现完全密封的对接,保证⽣产车间内⽆废⽓排出,主要针对氨⽓的吸收处理,要求处理效率≥95%;如采⽤吸收的⽅式进⾏处理则需要考虑吸收副产物的进⼀步处理;3)进⾏系统设计,保证废⽓达标排放。

亿安时动力锂电池生产线电芯生产线设备清单

附件一:1.2亿安时动力锂电池生产线电芯生产线设备清单一、基本信息及要求1、产能1.2亿安时/年2、卷绕式工艺,方形电池,单体10-25Ah3、设备档次要求可靠性好,效率高,自动化程度高,最好配在线检测系统4、国内外同类型设备市场占有率前5位的供应商。

二、招标设备及要求:1.2亿安时动力锂电池生产线PECK生产线设备清单日产40万Ah(单体10Ah~25Ah)电芯国轩上海生产线设备清单附件四:百亿产业园1200吨磷酸铁锂材料生产线设备清单一、工艺流程图二、设备要求1.配料系统要求(主材共三种粉料密度分别为1.8、2.1、0.8、一种溶剂密度为0.78) 1)自动化程度高,减少人工操作;2)原料设置料仓存储、管路输送,保证过程无粉尘;3)配料精度要求≥千分之五(单批配料量在50~500kg ,单日批次在8~24批) 2.研磨混料系统要求1)带混合、研磨、循环、冷却功能; 2)产量≥100kg/h ;3)浆料缸≥1000L ,混合缸≥8000L ; 4)材质:304不锈钢内衬陶瓷材料 3.干燥系统要求(酒精体系) 1)产量≥100kg/h ;2)溶剂密闭回收,回收率≥95%; 3)材质:304不锈钢 4.预烧系统要求 1)最高温度750度; 2)炉膛氧含量≤50ppm ;3)单台产量≥20kg/h(烧失率50%~55%);4)出料温度≤35度5.烧结系统要求1)最高温度900度;2)炉膛氧含量≤30ppm;3)产量≥40kg/h(烧失率约5%);4)出料温度≤35度6.粉碎分级系统要求1)细粉比例≤8%;2)处理量≥250kg/h;3)气源采用氮气,并设置氮气回收、净化、循环系统;7.混合包装系统(成品松装密度约0.6)1)单批成品混合量≥5吨;2)混合均匀、出料干净,存料量≤1%;3)包装方式:真空包装,单袋重量20~50kg,包装速率≥100袋/h,放置一个月不漏真空;8.过程控制系统要求1.将全部工序连接起来,采用管道输送、料仓存储,杜绝人工搬运;2.过程物料不与空气接触;9.氮气系统要求1)流量要求≥1000Nm3/h;2)氧含量≤3ppm;3)露点:-70℃;4)出口压力:0.6~0.8 Mpa;10.冷却系统要求需要等其他设备确定下来之后根据设备厂家提供的冷量、流量要求之后才能确定;11.压缩空气系统需要等其他设备确定下来之后根据设备厂家提供的气量要求之后才能确定;12.车间温湿度控制系统1)相对湿度≤30%13.废气处理系统1)主要废气为成分及参数为:氨气、二氧化碳、一氧化碳、氮气、焦油(微量);废气温度:60~80度,压力:微正压(约200帕)2)处理要求:废气处理系统与生产设备实现完全密封的对接,保证生产车间内无废气排出,主要针对氨气的吸收处理,要求处理效率≥95%;如采用吸收的方式进行处理则需要考虑吸收副产物的进一步处理;3)进行系统设计,保证废气达标排放。

12亿安时动力锂电池生产线电芯生产线设备清单

12亿安时动力锂电池生产线电芯生产线设备清单

以下是一个1.2亿安时动力锂电池生产线电芯生产线设备清单,设备

清单如下:

1.电极物料预处理设备:

-除尘设备:用于去除电极材料表面的杂质和灰尘。

-涂布机:用于在电极材料上涂布层状的电池活性物质。

-干燥设备:用于干燥涂布后的电极材料,以去除残留的溶剂。

2.电极制备设备:

-镇流器:用于控制电流和电压,提供稳定的电源。

-切割机:用于将涂布后的电极材料切割成合适的尺寸。

-卷绕机:用于将电极材料卷绕成电极片。

3.电芯装配设备:

-电芯细胞封闭机:用于将正负极电极片叠放起来,并封装成电芯。

-电芯组装设备:用于将电芯组件组装在一起,形成最终的电芯。

-焊接设备:用于焊接电芯的正负极引线。

4.电芯测试设备:

-电芯容量测试仪:用于测试电芯的容量和性能。

-电芯内阻测试仪:用于测试电芯的内阻,以评估电芯的性能和质量。

-环境测试设备:用于在不同的温度和湿度条件下测试电芯的性能。

5.电芯包装设备:

-电芯包装机:用于将电芯装入包装盒,并进行密封。

需要注意的是,以上仅是一个基本的1.2亿安时动力锂电池生产线电芯生产线设备清单,并可能根据具体生产线的要求和工艺流程有所不同。

此外,还需要其他辅助设备如输送带、机械手臂等用于提高生产效率和自动化程度。

锂离子电池车间的主要设备介绍

锂离子电池车间的主要设备介绍

锂离子电池车间是生产锂离子电池的重要场所,其设备也是关键的制造工具。

下面将介绍锂离子电池车间的主要设备。

1. 混料设备:混料设备用于将正极材料、负极材料、电解液和添加剂等混合均匀,制成电池组件的重要原料。

2. 涂布设备:涂布设备用于将正极和负极材料均匀涂布在电池隔膜上,形成电极片。

3. 卷绕设备:卷绕设备用于将电极片和隔膜卷绕成电池芯,是电池制造的核心设备。

4. 焊接设备:焊接设备用于焊接电池芯的正负极片和连接线,组成电池组件。

5. 循环测试设备:循环测试设备用于测试电池的充放电循环性能,评估电池的性能与寿命。

6. 电池充放电测试设备:充放电测试设备用于测试电池的充电和放电性能,评估电池的容量和功率。

以上是锂离子电池车间的主要设备,这些设备的高效运转和合理配置是保证生产质量和生产效率的关键。

- 1 -。

锂电池生产工艺流程及参考设备项目2

锂电池生产工艺流程及参考设备项目2锂电池生产工艺流程及参考设备项目2锂电池的生产工艺流程可以分为几个主要步骤:原材料准备、电池组装、电池测试和包装。

下面将详细介绍每个步骤的操作及所需设备。

1.原材料准备:首先,需要准备正极材料、负极材料、电解液和隔膜等原材料。

正极材料一般采用的是锂铁磷酸铁锂(LiFePO4)或钴酸锂(LiCoO2),负极材料一般采用碳材料如石墨。

电解液通常由锂盐和有机溶剂组成,而隔膜则用于隔离正负极以防止短路。

-研磨机:用于研磨正极材料的颗粒,以提高电池的性能。

-混合机:用于将正极材料、负极材料和粘结剂混合均匀。

-涂覆机:将混合均匀的电极浆料涂覆在铝箔或铜箔上,形成正负极片。

2.电池组装:正负极片经过涂覆后,需要对其进行切割和叠层,然后将隔膜和电解液添加,最后进行压力焊接和封装。

-切割机:将涂覆好的正负极片切割成适当的尺寸。

-叠层机:将切割好的正负极片交错叠放在一起,并加入隔膜。

-电解液注入机:将适量的电解液注入电池壳体中。

-压力焊接机:用于对电池端子进行焊接,以确保电池内部的连接牢固。

-制袋机:将组装好的电池用塑料袋密封,以防止电池中的电解液泄漏。

3.电池测试:组装好的电池需要进行严格的测试,包括电池容量测试、循环寿命测试、漏液测试等,以确保电池的质量和性能达到标准要求。

-容量测试机:用于测试电池的容量、电压和内阻等参数。

-循环测试机:对电池进行多次充放电循环,以评估电池的循环寿命和性能衰减情况。

-漏液测试仪:用于检测电池是否有漏液现象,以确保电池的密封性良好。

4.包装:最后一步是对电池进行包装,通常采用盒式包装或铝箔袋密封包装。

-封口机:将电池包装封口,确保包装的密封性。

-包装机:将封好的电池装入盒子或袋中,进行最终的包装。

以上就是锂电池的生产工艺流程及参考设备项目的介绍,通过合理的设备配置和操作流程,可以提高生产效率和产品质量。

需要注意的是,在实际生产中,具体的设备和工艺流程可能会有所差异,需要根据不同的生产要求和产品类型进行调整。

动力电池组PACK流水线生产方案

动力电池组PACK流水线生产方案

本文介绍了一种动力电池组PACK生产方案,包括锂电

芯PACK生产流程、电池组加工工序和设备清单。

锂电芯PACK生产流程包括电芯分选、点焊、BMS焊接、连接线焊接、半成品测试、套PVC、PVC吹塑、收缩机和自

动分选机等工序。

电池组加工工序包括内阻仪、点焊机、成品检测综合测试仪、成品老化柜等设备。

设备清单中包括机器名称、型号、单价、机器数、工位、人数、参考图片和备注等信息。

建议根据实际情况选择购买数量。

针对不同的工厂产量要求,提出了三种不同的方案。

方案一适用于产量要求不高的工厂,主要采用人工操作,设备投入较低。

方案二适用于生产需求大的工厂,可大部分采用自动化

机器。

方案三适用于初步打样阶段,主要为客户制作样品和小批量试产。

需要注意的是,本文中存在一些格式错误,需要进行修改。

另外,部分段落表述不够清晰,需要进行小幅度的改写。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件一:

1.2亿安时动力锂电池生产线电芯生产线设备清单

一、基本信息及要求

1、产能1.2亿安时/年

2、卷绕式工艺,方形电池,单体10-25Ah

3、设备档次要求可靠性好,效率高,自动化程度高,最好配在线检测系统

4、国内外同类型设备市场占有率前5位的供应商。

二、招标设备及要求:

1.2亿安时动力锂电池生产线PECK生产线设备清单

日产40万Ah(单体10Ah~25Ah)电芯

国轩上海生产线设备清单

附件四:

百亿产业园1200吨磷酸铁锂材料生产线设备清单

一、工艺流程图

二、设备要求

1.配料系统要求(主材共三种粉料密度分别为1.8、

2.1、0.8、一种溶剂密度为0.78) 1)自动化程度高,减少人工操作;

2)原料设置料仓存储、管路输送,保证过程无粉尘;

3)配料精度要求≥千分之五(单批配料量在50~500kg ,单日批次在8~24批) 2.研磨混料系统要求

1)带混合、研磨、循环、冷却功能; 2)产量≥100kg/h ;

3)浆料缸≥1000L ,混合缸≥8000L ; 4)材质:304不锈钢内衬陶瓷材料 3.干燥系统要求(酒精体系) 1)产量≥100kg/h ;

2)溶剂密闭回收,回收率≥95%; 3)材质:304不锈钢 4.预烧系统要求 1)最高温度750度; 2)炉膛氧含量≤50ppm ;

3)单台产量≥20kg/h(烧失率50%~55%);

4)出料温度≤35度

5.烧结系统要求

1)最高温度900度;

2)炉膛氧含量≤30ppm;

3)产量≥40kg/h(烧失率约5%);

4)出料温度≤35度

6.粉碎分级系统要求

1)细粉比例≤8%;

2)处理量≥250kg/h;

3)气源采用氮气,并设置氮气回收、净化、循环系统;

7.混合包装系统(成品松装密度约0.6)

1)单批成品混合量≥5吨;

2)混合均匀、出料干净,存料量≤1%;

3)包装方式:真空包装,单袋重量20~50kg,包装速率≥100袋/h,放置一个月不漏真空;

8.过程控制系统要求

1.将全部工序连接起来,采用管道输送、料仓存储,杜绝人工搬运;

2.过程物料不与空气接触;

9.氮气系统要求

1)流量要求≥1000Nm3/h;

2)氧含量≤3ppm;

3)露点:-70℃;

4)出口压力:0.6~0.8 Mpa;

10.冷却系统要求

需要等其他设备确定下来之后根据设备厂家提供的冷量、流量要求之后才能确定;

11.压缩空气系统

需要等其他设备确定下来之后根据设备厂家提供的气量要求之后才能确定;

12.车间温湿度控制系统

1)相对湿度≤30%

13.废气处理系统

1)主要废气为成分及参数为:氨气、二氧化碳、一氧化碳、氮气、焦油(微量);废气温度:60~80度,压力:微正压(约200帕)

2)处理要求:废气处理系统与生产设备实现完全密封的对接,保证生产车间内无废气排出,主要针对氨气的吸收处理,要求处理效率≥95%;如采用吸收的方式进行处理则需要考虑吸收副产物的进一步处理;3)进行系统设计,保证废气达标排放。

11/ 29

附件五:

百亿产业园实验室设备清单

12/ 29

13/ 29

14/ 29

15/ 29

16/ 29

17/ 29

19/ 29

20/ 29

21/ 29

22/ 29

23/ 29

24/ 29

25/ 29

26/ 29

27/ 29

28/ 29

29/ 29。