世界上主要的11种聚乙烯生产技术

世界上主要的11种聚乙烯PE生产技术

世界上主要的11种聚乙烯(PE)生产技术聚乙烯(Polyethylene,PE)是一种重要的塑料材料,具有广泛的应用领域。

根据不同的聚合方式和反应器类型,世界上出现了许多不同的聚乙烯生产技术。

以下是世界上主要的11种聚乙烯生产技术。

1. Ziegler-Natta 聚合法Ziegler-Natta(简称Z-N)聚合法是聚乙烯生产中最早、最常用的方法之一。

它利用钛(Zr, Ti)或锆钛催化剂,在适当的溶剂中,将乙烯聚合成聚乙烯。

这种方法生产的聚乙烯颗粒形状均匀且颗粒尺寸较大,适用于制备高密度聚乙烯(HDPE)和超高分子量聚乙烯(UHMWPE)。

2. 高压聚合法高压聚合法是最早的聚乙烯生产技术之一,使用高压条件下(约1000-3000 atm)的自由基聚合反应。

该方法需要较高的压力和温度,并且仅适用于低密度聚乙烯(LDPE)的生产。

高压聚合法生产的LDPE具有较低的结晶度和较高的熔体流动性。

3. 化学改性法化学改性法是通过在聚合过程中引入特定的单体或添加剂,改变聚乙烯的性质和特性。

例如,聚合过程中加入α-烯烃单体,可以制备出丁基聚乙烯(PBE),其具有较高的柔韧性和耐冲击性。

化学改性法可以在聚乙烯生产中实现产品特性的定制化。

4. 溶剂法溶剂法是一种聚合物的合成方法,其中乙烯在溶剂介质中聚合。

溶剂法可以通过控制反应条件和溶剂的选择实现多种聚乙烯类型的合成,如线性低密度聚乙烯(LLDPE)和超低密度聚乙烯(ULDPE)。

溶剂法生产的聚乙烯具有较高的透明性和较低的结晶度。

5. 塑料加工挤出法塑料加工挤出法是将聚乙烯颗粒通过挤出机进行预熔和挤出形成所需形状和尺寸的产品。

这种方法适用于生产管道、薄膜、线材等各种聚乙烯制品。

塑料加工挤出法具有生产效率高、工艺稳定等优点。

6. 压缩成型法压缩成型法是一种将聚乙烯粉末加热到熔化状态,然后在特定的模具内施加压力,使其冷却和凝固成为所需形状和尺寸的产品。

这种方法适用于生产塑料片、块状制品等。

聚乙烯基础知识

聚乙烯基础知识【-CH2-CH2-】n简称PE,是乙烯经聚合制得的一种热塑性树脂。

在工业上,也包括乙烯与少量α-烯烃的共聚物。

聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达-70~-100℃),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸),常温下不溶于一般溶剂,吸水性小,电绝缘性能优良;但聚乙烯对于环境应力(化学与机械作用)是很敏感的,耐热老化性差。

聚乙烯的性质因品种而异,主要取决于分子结构和密度。

采用不同的生产方法可得不同密度(0.91~0.96g /cm3)的产物。

聚乙烯可用一般热塑性塑料的成型方法加工。

用途十分广泛,主要用来制造薄膜、容器、管道、单丝、电线电缆、日用品等,并可作为电视、雷达等的高频绝缘材料。

随着石油化工的发展,聚乙烯生产得到迅速发展,产量约占塑料总产量的1/4。

1933年,英国卜内门化学工业公司发现乙烯在高压下可聚合生成聚乙烯。

此法于1939年工业化,通称为高压法。

1953年联邦德国K.齐格勒发现以TiCl4-Al(C2H5)3为催化剂,乙烯在较低压力下也可聚合。

此法由联邦德国赫斯特公司于1955年投入工业化生产,通称为低压法聚乙烯。

50年代初期,美国菲利浦石油公司发现以氧化铬-硅铝胶为催化剂,乙烯在中压下可聚合生成高密度聚乙烯,并于1957年实现工业化生产。

60年代,加拿大杜邦公司开始以乙烯和α-烯烃用溶液法制成低密度聚乙烯。

1977年,美国联合碳化物公司和陶氏化学公司先后采用低压法制成低密度聚乙烯,称作线型低密度聚乙烯,其中以联合碳化物公司的气相法最为重要。

线型低密度聚乙烯性能与低密度聚乙烯相似,而又兼有高密度聚乙烯的若干特性,加之生产中能量消耗低,因此发展极为迅速,成为最令人注目的新合成树脂之一。

低压法的核心技术在于催化剂。

德国齐格勒发明的TiCl4-Al(C2H5)3体系为聚烯烃的第一代催化剂,催化效率较低,每克钛约得数千克聚乙烯。

超分子量聚乙烯生产工艺及加工成型

[8]吴新锋. 超高分子量聚乙烯耐磨性和导热性能的研究[D].上海交通大学,2013.

[9]魏寒. 超高分子量聚乙烯在γ射线作用下的预辐照接枝改性[D].东华大学,2013.

[10]朱灵玲. 超高分子量聚乙烯微孔膜的制备与研究[D].东华大学,2013.

[15]张艳. 超高分子量聚乙烯纤维在防弹和防刺材料方面的应用[J]. 产业用纺织品,2010,10:32-39+49.

[16]何春霞. 超高分子量聚乙烯及其纳米Al_2O_3填充复合材料摩擦磨损性能研究[J]. 摩擦学学报,2002,01:32-35.

[17]郝绘坤. 超高分子量聚乙烯耐高温改性研究[D].武汉工程大学,2014.

9、其他特性 超高分子量聚乙烯管还有吸能、吸噪音、抗静电、对电子具有屏蔽能力、不吸水、比重轻、容易机械加工、可着色等突出特性。

第2章

制备方法

1.采用加工助剂与超声辐照相结合的方法,实现了UHMWPE在一般单螺杆挤出机上的连续挤出成型。加入一定量的聚丙烯(PP),能有效改善单螺杆挤出机对UHMWPE的加工性能,挤出过程中的超声辐照则有效地降低了熔体粘度和挤出压力,显着提高了挤出效率。在适当的加工助剂含量和超声辐照强度下,UHMWPE的力学强度、耐热性能及摩擦磨损性能得到提高。 2.研究了UHMWPE在挤出过程中物料输送及熔融塑化机理。FT-IR、DSC、WAXD和AFM分析表明,在单螺杆挤出机挤出UHMWPE/PP共混物时,与料筒壁接触的物料表层主要是PP,从而增大了物料一料筒壁间的摩擦系数,实现了单螺杆挤出机内物料的顺利输送。在熔融塑化过程中,PP首先熔融并在料筒壁形成熔膜,熔膜流入主动螺腹形成熔体池,对被动螺腹中的UHMWPE固体床产生大的推压力,使UHMWPE固体床得以压实,解决了通常用一般单螺杆挤出机挤出UHMWPE时的打滑、料塞和不能压实的问题。在以聚乙烯(PE)改进UHMWPE加工流动性的情况下,熔融的PE很快渗入到UHMWPE内部,不能有效地在料筒壁一物料间聚集,也不能形成有效的熔体池,加之UHMWPE低的摩擦系数和不粘性,在用单螺杆挤出机挤出UHMWPE时就遇到困难。微观结构分析表明,在UHMWPE/PP共混物中,PP位于UHMWPE晶区间的低晶(非晶)区域,破坏了UHMWPE完整的链缠结网络,有效地降低了UHMWPE链缠结密度,流动性得以改善。PE不能有效降低UHMWPE的链缠结密度,因而PE对UHMWPE加工改性效果较差。 3.挤出过程中的超声辐照显着降低了UHMWPE/PP共混物熔体表观粘 摘要度和挤出口模压力,提高了挤出产量。随共混物中PP含量的减少,共混物熔体的链缠结密度升高,超声辐照的降粘降压效果越明显。超声辐照使共混物中UHMWPE和PP的结晶度下降,晶粒尺寸变小。在适当的超声辐照强度下,材料的抗冲击强度、杨氏模量及耐磨性能得到提高。4.以PP为主的加工改性剂能显着提高UHMWPE的摩擦磨损性能。在同样的条件下,UHMWPE的摩擦系数和磨损速率都比UHMWPE/PP共混物高。随负荷的增加和磨损时间的延长,在UHMWPE磨损表面出现大量的裂纹,呈现明显的疲劳磨损特征。在较高的滑动速度下(400rpm),UHMWPE发生因表面熔融而导致快速的磨损。而UHMWPE/PP共混物在高的负荷、长的磨损时间及高的滑动速度下,在磨损表面无明显的疲劳破坏和熔融现象发生。通过原子力显微镜(AFM)观察研究表明,在不同的作用力范围和滑行速度下,UHMWPE的表面层分子与 Si3N4探针间的摩擦力均较UHMWPE用P共混物高,与宏观的摩擦性能相一致。 5.采用SEM、FT一IR、DSC、AFM、XPS和场伙XD研究了UHMWPE和uHMwPE/PP的摩擦磨损机理。与uHMwPE对磨时,在钢环表面形成了UHMWPE转移膜,与UHMWPE/PP对磨的钢环表面无转移膜,而有很细的圆柱状磨屑产生。长的磨损时间导致UHMWPE疲劳破坏,产生大量的磨屑,而随磨损时间的延长, UHMWPE/PP表面的磨屑并无明显的增加。由于钢环滑动对表面层分子所产生的剪切、拉伸及退火作用,在UHMWPE/PP的磨损表面形成了串晶,而UHMWPE磨损表面的晶区较小,晶区间的粘接力也较弱。UHMWPE/PP共混物在磨损初期所产生的少量圆柱状磨屑分布于摩擦界面,起到了有效地将滑动摩擦转化为滚动摩擦的作用,因而摩擦系数和磨损速率显着降低,耐磨性能明显提高。

生产聚乙烯的常用方法

生产聚乙烯的常用方法介绍聚乙烯是一种广泛应用的塑料,用于制造各种日常用品,如塑料袋、塑料瓶、塑料管等等。

本文将介绍生产聚乙烯的常用方法,包括高压聚合法、低压聚合法和中压聚合法。

高压聚合法原理高压聚合法是最早使用的聚乙烯生产方法之一。

这种方法通过将乙烯气体在高压下与催化剂接触,使其发生聚合反应,形成聚乙烯。

高压聚合法的特点是反应温度较低,反应速度较快。

步骤1.将乙烯气体压缩至高压条件下,一般在1000至3000大气压之间。

2.将乙烯气体与催化剂混合,常用的催化剂有金属催化剂、过渡金属催化剂等。

3.在高压反应器中,将乙烯气体与催化剂进行反应,生成聚乙烯。

4.将反应后的气体冷却,得到液态的聚乙烯。

5.将液态聚乙烯通过挤出机等设备进行造粒,得到聚乙烯颗粒。

低压聚合法原理低压聚合法是目前最常用的聚乙烯生产方法。

这种方法通过使用催化剂和合适的反应条件,使乙烯分子在低压下发生聚合,生成聚乙烯。

低压聚合法的特点是可以控制聚合反应的速度和产物的性质。

步骤1.将乙烯气体与催化剂和共聚合物混合,常用的催化剂有锰类化合物、钛类化合物等。

2.在低压和适当温度条件下,将乙烯气体与催化剂进行反应,生成聚乙烯。

3.将反应后的气体冷却,得到液态的聚乙烯。

4.将液态聚乙烯通过挤出机等设备进行造粒,得到聚乙烯颗粒。

中压聚合法原理中压聚合法是一种介于高压聚合法和低压聚合法之间的方法。

这种方法通过使用中压条件下的催化剂和反应条件,使乙烯分子发生聚合反应,生成聚乙烯。

中压聚合法的特点是反应条件和产物性质介于高压聚合法和低压聚合法之间。

步骤1.将乙烯气体与催化剂混合,常用的催化剂有特制的分子筛、有机钛化合物等。

2.在中压和适当温度条件下,将乙烯气体与催化剂进行反应,生成聚乙烯。

3.将反应后的气体冷却,得到液态的聚乙烯。

4.将液态聚乙烯通过挤出机等设备进行造粒,得到聚乙烯颗粒。

总结生产聚乙烯的常用方法包括高压聚合法、低压聚合法和中压聚合法。

高压聚合法通过高压和催化剂使乙烯发生聚合反应;低压聚合法通过低压和催化剂控制聚合反应速度和产物性质;中压聚合法则介于高压和低压之间,使用中压条件下的催化剂和反应条件。

世界上主要的11种聚乙烯PE生产技术

目前世界上拥有聚乙烯技术的公司很多,拥有LDPE技术的有7家,LLDPE和全密度技术的企业有10家,HDPE技术的企业有12家。

从技术发展情况看,高压法生产LDPE是PE树脂生产中技术最成熟的方法,釜式法和管式法工艺技术均已成熟,目前这两种生产工艺技术并存。

发达国家普遍采用管式法生产工艺。

此外,国外各公司普遍采用低温高活性催化剂引发聚合体系,可降低反应温度和压力。

高压法生产LDPE将向大型化、管式化方向发展。

低压法生产HDPE和LLDPE,主要采用钛系和络系催化剂,欧洲和日本多采用齐格勒型钛系催化剂,而美国多采用络系催化剂。

目前世界上主要应用的聚乙烯生产技术用11种,现简单介绍如下:(1)巴塞尔公司气相法Spherilene工艺生产线性PE可从很低密度PE(ULDPE)到LLDPE,也可生产HDPE等。

采用齐格勒-纳塔型钛基催化剂和Spherilene气相法工艺。

在轻质惰性烃类存在下,催化剂和进料先进行本体预聚合,在缓和条件下发生本体聚合。

浆液进入第一台气相反应器,采用循环气体回路冷却器散热,再进入二台气相反应器。

生产产品密度从ULDPE(小于900kg/m3)到HDPE (大于960 kg/m3),熔体流动速率(MFR)从0.01-100。

因采用二台气相反应器,故可生产双峰级和特种聚合物。

Spherilene工艺1992年推向市场以来,现已拥有生产能力180万吨/年。

六套生产装置(美国1套、韩国2套、巴西2套、印度1套)己投入运转,另有二套(印度和伊朗各1套)在建设中,单线生产能力可从10万吨/年-30万吨/年。

目前,中国没有这类技术的生产装置。

(2)北欧化工公司北星(Bastar)工艺北星PE工艺可生产双峰和单峰LLDPE、MDPE(中密度PE)和HDPE。

采用串联的回路、气相低压法反应器。

PE密度为918-970kg/m3,熔融指数0.1-100。

采用Z-N催化剂或SSC(单活性中心)催化剂。

塑料包装袋原材料聚乙烯PE定义及材质分析及相关材质功能性描述

塑料聚乙烯(PE)材料的定义及材质分析及相关材质功能性描述聚乙烯(PoIyethyIene,简称PE)是乙烯经聚合制得的一种热塑性树脂。

在工业上,也包括乙烯与少量a-烯烽的共聚物。

聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度达-Io(T-70。

C),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸)。

常温下不溶于一般溶剂,吸水性小,电绝缘性优良。

结构特点:CH2=CH2+CH2=CH2+ ... CH2—CH2—CH2—CH2 .....简写:nCH2=CH2->-[CH2—CH2]n—聚合压力大小:高压、中压、低压;聚合实施方法:淤浆法、溶液法、气相法;产品密度大小:高密度、中密度、低密度、线性低密度、超低密度;产品分子量:低分子量、普通分子量、超高分子量。

世界上主要应用的聚乙烯生产技术共用11种,我国的PE生产工艺有8种。

(1)高压管式和釜式反应工艺(2)三井化学低压淤液法CX工艺(3)BP气相法Innovene生产工艺(4)雪佛龙-菲利蒲斯公司双环管反应器1PE工艺(5)北欧化工北星(Bastar)双峰工艺(6)低压气相法UniPoI工艺(7)巴赛尔聚烯燃公司HoStaIen工艺(8)SCIarteCh溶液法生产工艺催化剂技术:催化剂是PE工工艺关键部分,也是其技术开发的焦点。

特别是1991年茂金属催化剂在美国实现了工业化,使得PE生产技术进入了新的发展阶段。

性质:无味、无臭、无毒、表面无光泽、乳白色蜡状颗粒,密度约0.920g∕cm3,熔点130℃~145℃。

不溶于水,微溶于烧类等。

能耐大多数酸碱的侵蚀,吸水性小,在低温时仍能保持柔软性,电绝缘性高。

生产工艺:主要有高压管式法和釜式法两种。

为降低反应温度和压力,管式法工艺普遍采用低温高活性引剂引发聚合体系,以高纯度乙烯为主要原料,以丙烯、丙烷等为密度调整剂,使用高活性引发剂在约200°C~330℃、150-300MPa条件下进行聚合反应。

聚乙烯及其共聚物

聚乙烯及其共聚物聚乙烯(Polyethylene,简称PE),是半结晶性高分子化合物。

在分子链中仅含有C、H两种元素,其分子结构式为一(CH2一CH2一)n,相对分子质量都在1500以上,它是非极性物质。

乙烯单体聚合有高压法、中压法与低压法。

此外,尚有流化床气相法、浆料浆料法、溶液法生产支链少的线型低密度聚乙烯法。

聚乙烯有很好的性能,如可以耐-70℃的低温,耐化学药品腐蚀性,耐辐射性,优异的电绝缘性能等。

由于聚乙烯结晶的程度和分子量的不同,其密度、机械强度诸特性也均不相同。

因此聚乙烯可根据密度和分子量来分类:低密度聚乙烯(LDPE), 密度为0.910~0.925g/cm3,中密度聚乙烯(MDPE), 密度为0.926~0.940g/cm3,高密度聚乙烯(HDPE), 密度为0.941~0.965g/cm3,线性低密度聚乙烯(LLDPE), 密度为0.915~0.931g/cm3,一、低密度聚乙烯(LDPE)低密度聚乙烯(LDPE)也叫做高压聚乙烯,是由乙烯单体聚合而成。

低密度聚乙烯由于按游离基聚合历程进行反应,所以易发生链转移,产品中存在大量支链结构,分子结构缺乏规整性,因此LDPE的结晶度较小,为65% ~75%,密度较低,为0.910~0.93g/cm3,分子量一般为25000左右。

LDPE的电绝缘性能良好,基本不受温度和频率的影响。

其力学性能、化学性、热性能、透气性、耐老化性能均良好。

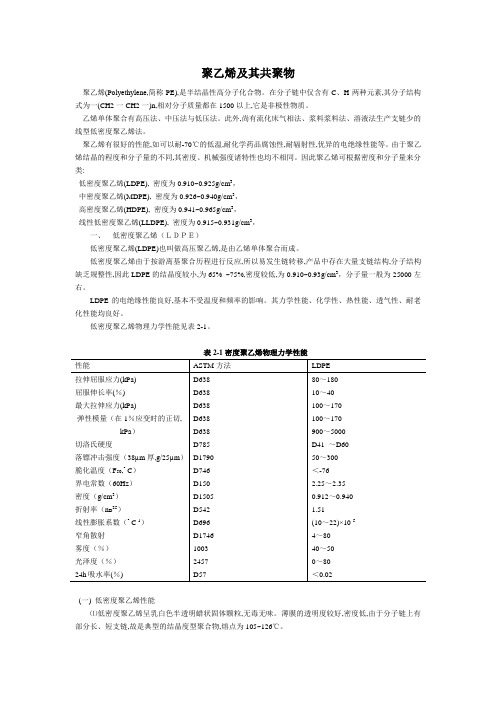

低密度聚乙烯物理力学性能见表2-1。

表2-1密度聚乙烯物理力学性能(一) 低密度聚乙烯性能⑴低密度聚乙烯呈乳白色半透明蜡状固体颗粒,无毒无味。

薄膜的透明度较好,密度低,由于分子链上有部分长、短支链,故是典型的结晶度型聚合物,熔点为105~126℃。

(2)有良好的韧性、耐低温性,脆化温度-60~-80℃,连续使用温度为82~100℃.其刚性小,蠕变性、热膨胀性大。

(3)电性能优,特别是高频绝缘性能优异。

(4)吸水性极低,具有良好的阴湿性,但对CO2、有机性臭气渗透性大,对水蒸气、空气的渗透性差。

聚乙烯合成工艺

常州轻工职业技术学院学生毕业设计(毕业论文)系别:轻工工程系专业:高分子材料应用技术班级:学生姓名:学生学号:设计(论文)题目:聚乙烯合成工艺指导教师:设计地点:起迄日期:2012.05目录摘要 (3)一高压法 (4)1高压管式法 (4)2釜式反应法 (4)产品应用 (5)二低压法 (5)1气相法 (5)2 溶液法 (5)3淤浆法 (5)产品应用 (5)三中压法 (5)产品应用 (6)四工业合成的发展趋势 (6)结论 (7)参考文献 (7)摘要聚乙烯是通用合成树脂中产量最大的品种,主要包括低密度聚乙烯、线型低密度聚乙烯、高密度聚乙烯及一些具有特殊性能的产品。

近年来,在各工艺技术并存的同时,新技术不断涌现,其中冷凝及超冷凝技术,不造粒技术,共聚技术,双峰技术,超临界烯烃聚合技术等新技术的开发,极大地促进了世界聚乙烯工业的发展。

关键词:聚乙烯合成工艺AbstractPolyethylene is a general synthetic resin yield the largest varieties,including low density polyethylene,linear low density polyethylene,high density polyethylene and some special properties of the products.In recent years,in the process of technology coexist at the same time,new technology is ceaseless emerge in large numbers,wherein the condensing and super cooling technique,do not make a technology,copolymerization technology, Shuangfeng technology,supercritical olefin polymerization technology and other new technology development,greatly promoted the development of polyethylene industry in the worldKey words:Polyethylene. Synthesis technology of聚乙烯塑料聚乙烯是高分子有机化合物,由乙烯聚合而成,分为低分子量和高分子量两种,低分子量的一般呈液体状,无色、无味,不溶于水高分子量的一般呈固体状,乳白色,热塑性大,手摸有蜡感。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

世界上主要的11种聚乙烯生产技术

目前世界上拥有聚乙烯技术的公司很多,拥有LDPE技术的有7家,LLDPE和全密度技术的企业有10家,HDPE技术的企业有12家。

从技术发展情况看,高压法生产LDPE是PE 树脂生产中技术最成熟的方法,釜式法和管式法工艺技术均已成熟,目前这两种生产工艺技术并存。

发达国家普遍采用管式法生产工艺。

此外,国外各公司普遍采用低温高活性催化剂引发聚合体系,可降低反应温度和压力。

高压法生产LDPE将向大型化、管式化方向发展。

低压法生产HDPE和LLDPE,主要采用钛系和络系催化剂,欧洲和日本多采用齐格勒型钛系催化剂,而美国多采用络系催化剂。

目前世界上主要应用的聚乙烯生产技术用11种,现简单介绍如下:

(1)巴塞尔公司气相法Spherilene工艺

生产线性PE可从很低密度PE(ULDPE)到LLDPE,也可生产HDPE等。

采用齐格勒-纳塔型钛基催化剂和Spherilene气相法工艺。

在轻质惰性烃类存在下,催化剂和进料先进行本体预聚合,在缓和条件下发生本体聚合。

浆液进入第一台气相反应器,采用循环气体回路冷却器散热,再进入二台气相反应器。

生产产品密度从ULDPE(小于900kg/m3)到HDPE(大于960 kg/m3),熔体流动速率(MFR)从0.01-100。

因采用二台气相反应器,故可生产双峰级和特种聚合物。

Spherilene工艺1992年推向市场以来,现已拥有生产能力180万吨/年。

六套生产装置(美国1套、韩国2套、巴西2套、印度1套)己投入运转,另有二套(印度和伊朗各1套)在建设中,单线生产能力可从10万吨/年-30万吨/年。

目前,中国没有这类技术的生产装置。

(2)北欧化工公司北星(Bastar)工艺

北星PE工艺可生产双峰和单峰LLDPE、MDPE(中密度PE)和HDPE。

采用串联的回路、气相低压法反应器。

PE密度为918-970kg/m3,熔融指数0.1-100。

采用Z-N催化剂或SS C(单活性中心)催化剂。

催化剂与丙烷稀释剂混入进入紧凑的预聚合反应器,同时送入共催化剂、乙烯、共聚单体和氢气。

预聚合的浆液再进入第二台较大的浆液回路反应器,在超临界条件(75-100℃、5.5-6.5MPa)下操作。

可生产双峰级产品。

经闪蒸后的聚合物进一步送入流化床气相反应器,无需加入新催化剂,可得到均聚物,气相反应落操作条件为:75-100℃、2.0MPa。

第一套工业化装置于1995年在芬兰投运,阿布扎比建设的二条生产线(45万吨/年双峰级产品)于2001年下半年投运。

第5套25万吨/年装置(第二套双峰级)也在中国上海石化公司建成,成为中国最大的PE装置,该工艺单线最大的设计能力可达30万吨/年。

(3)BP公司气相法Innovene工艺

可生产LLDPE和HDPE产品,采用Z-N钛基、铬基或茂金属催化剂。

铬催化剂可生产宽分子量分布的产品,齐格勒-纳塔(Z-N)催化剂生产窄分子量分布的产品。

床层反应器操作条件缓和,为75-100℃和2.0MPa。

可采用丁烯或已烯为共聚单体。

己有30套生产线投入运转、设计或建设中。

能力范围为5万-35万吨/年。

Technip公司与BP公司合作,在欧洲、前苏联、南美、中国和马来西亚拥介BP公司生产聚乙烯的Innovene工艺。

BP公司Innovene PE能力现已超过800万吨/年,包括伊朗Ba ndar Iman、苏格兰格兰杰默斯、印度尼西亚梅拉克和马来西亚克尔蒂赫等的PE装置。

中国独山子石化公司LLDPE/HDPE装置的二次扩建也采用Innovene工艺,从12万吨/年扩增到2 0万吨/年。

赛科新建的60万吨聚乙烯将采用该技术。

(4)埃克森美孚公司管式和釜式反应工艺

采用高压自由基工艺生产LDPE均聚物和EVA(乙烯醋酸乙烯)共聚物。

采用大规模管式反应器(能力13万-35万吨/年)和搅拌釜式反应器(能力约10万吨/年)。

管式反应器操作压力高达300MPa,釜式反应器低于200MPa。

高压工艺的优点是缩短停留时间,相同的反应器可从生产均聚物切换至共聚物。

均聚物聚合物密度为912-935 kg/m3,熔融指数为0.2-150。

醋酸乙烯含量可高达30%。

生产每吨聚合物的物耗、能耗为:乙烯1.008吨,电力800kwh,蒸汽0.35t,氮气5m3。

已有23套高压法反应器投运,产能为170万吨/年。

生产均聚物和各种共聚物。

目前燕山新建的20万吨/年LDPE装置即采用该公司的管式法技术。

(5)三井化学公司低压浆液法CX工艺

可生产HDPE和MDPE,采用低压浆液法CX工艺。

可生产双峰分子量分布的产品。

乙烯、氢气、共聚单体和超高活性催化剂进入反应器,在浆液状态下发生聚合反应,聚合物性质自动控制系统可有效地控制产品质量,超高活性催化剂无需从产品中脱除。

从浆液中分离出来的90%的溶剂,无需作任何处理就可直接循环至反应器。

可生产窄或宽分子量分布的产品,密度为930-970 kg/m3,熔融指数0.01-50。

生产每吨产品的物耗、能耗为:乙烯和共聚单体1010 kg,电力305 kwh,蒸汽340 kg,冷却水190 t,氮气30 m3。

已有35条生产线投运或建设中,总能力360万吨/年。

国内目前由于该技术的企业主要有大庆的22万吨装置、扬子和燕山的14万吨装置,兰州的7万吨装置。

(6)雪佛龙-菲利浦斯公司双回路反应器LPE工艺

用菲利浦斯石油公司LPE工艺生产线性聚乙烯(LPE)。

采用极高活性催化剂在回路反应器和异丁烷浆液中进行聚合。

产品熔融指数和分子量分布可由催化剂、操作条件和氢气来调节控制。

共聚单体可用丁烯-1、已烯-1、辛烯-1等。

高活性催化剂使之无需脱除催化剂,聚合时无石蜡或其他副产物生成,大大减少了对环境的逸散污染。

乙烯、异丁烷、共聚单体和催化剂连续进入回路反应器,在低于100℃和约4.0MPa下发生反应,停留时间约1小时。

乙烯单程转化率超过97%。

生产每吨产品的物耗、能耗为:乙烯1.007吨,催化剂和化学品2~10美元(对于不同产品),电力350 kwh,蒸汽0.25 t,冷却水185 t,氮气30 m3。

已有82条生产线投运和建设,占世界PE能力34%。

上海金菲公司的13.5万吨装置就是采用该技术。

茂名新建的35万吨/年的新装置也可能采用该技术。

(7)Univation技术公司低压气相法Unipol工艺

用低压、气压Unipol PE工艺生产LLDPE-HDPE。

采用浆液催化剂和气相、流化床反应器。

用常规的和茂金属催化剂无需脱除催化剂步骤。

投资和操作费用较低,对环境污染较少。

乙烯、共聚单体和催化剂进入流化床反应器,操作条件为约100℃和2.5MPa。

产品密度为9 15-970kg/m3,熔融指数0.1-200。

根据催化剂类型可调节窄或宽分子量分布。

已有89条生产线投运或建设。

单线能力可为4万-45万吨/年。

目前国内采用该技术的装置较多,主要为茂名、吉化、扬子、天津、中原、广州、大庆、齐鲁等。

(8)Stamicarbon公司COMPACT工艺

该工艺采用先进的Z-N催化剂利用COMPACT Solution技术生产密度为900-970kg/m3的PE。

采用搅拌釜式反应器,聚合温度200℃。

氢用于控制聚合物分子量。

无需脱除催化剂步骤。

生产每吨产品的物耗、能耗为:乙烯和共聚单体1.016t,电力500kwh,蒸汽400kg,冷却水230m3,低压蒸汽(产出)330kg。

有5套装置投运,总能力65万吨/年。

(9)巴塞尔聚烯烃公司Hostalen工艺

用搅拌釜的Hostalen工艺生产HDPE。

采用并联或串联的二台反应器进行浆液聚合。

生产每吨产品的物耗、能耗为:乙烯和共聚单体1.015 t,蒸汽400 kg,电力350 kwh,冷却水165 m3。

已有31条生产线运转或设计中,生产能力近340万吨/年。

目前在国内采用该技术的装置为辽化公司,生产能力只有4万吨。

该技术目前单线最大生产能力可达到35万吨/年,可生产包括双峰在内的几乎所有产品,其中其薄膜、中空和管材等产品在世界上具有一定的知名度。

(10)埃尼化学公司高压法工艺

采用高压法釜式或管式工艺生产LDPE和EVA。

LDPE密度为918-935 kg/m3,EVA中V AM(醋酸乙烯单体)含量可从3%-40%。

己有24条生产线运转或设计中,单线能力可高达2 0万吨/年。

目前该装置投资费用和能耗相对较高,新建装置一般不采用该技术。

(11)Stamicarbon公司高压法工艺

利用高压管式反应器生产LDPE和EVA共聚体。

生产每吨产量的物耗、能耗为:乙烯1. 005t,电力800 kwh,高压蒸汽230 kg,冷却水120 m3,低压蒸汽(产出)650 kg。

1996年起,已有单线能力15万-30万吨/年装置多套投运,总能力超过180万吨/年。