05-高等级汽车板用冷轧工作辊

汽车轻量化中辊压成形的关键技术

汽车的白车身减重是轻量化的重要内容。

辊压件是白车身的重要构件。

本文介绍了汽车中辊压成形的应用及关键技术,特别是高强钢的辊压成形中的回弹、变形能以及扭曲、侧弯、边波等缺陷的预防和解决办法。

开发了多代保险杠、防撞杆、门槛等辊压件产品。

对于辊压成形国内外先进技术的发展作了介绍。

汽车轻量化中的辊压件为减少能源消耗和环境污染,汽车轻量化成为世界各国汽车制造的新趋势。

白车身作为汽车的重要部件,占到总车重量的40%左右,因此白车身的减重优化成为轻量化设计的重要内容。

目前国际上新车型白车身开发设计,广泛采用先进高强度钢板,其中有相当部分的构件,诸如前后保险杠、门梁、框轨、车顶弓型架、车身的B柱及底盘等构件,都是由辊压成形制造方式完成的。

辊压成形工艺广泛应用于汽车部件的制造,汽车上很多部件是由辊压工艺生产的(图1)。

辊压成形工艺与传统冲压相比,具有高效、节材、环保、成本低等突出优点,成为汽车部件制造工艺方法之一。

据统计采用辊压工艺制造的汽车部件,大约为车重的10%左右。

图1 辊压工艺生产的汽车零件辊压成形是通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行弯曲,以制成特定断面的型材。

辊压成形与其他板金属成形的工艺相比,具有以下优点:⑴生产效率高,适合于大批量生产,和冲压、折弯工艺相比提高效率10倍以上,制造成本大幅降低。

⑵加工产品的长度基本不受限制,可以连续生产。

⑶产品的表面质量好,尺寸精度高。

⑷在辊压成形生产线上可以集成其他的加工工艺,如冲孔、焊接、压花等。

⑸与热轧和冲压工艺相比能够节约材料15%~30%。

⑹生产噪声低,无环境污染。

辊压成形工艺加工出来的型材其断面结构合理、品种规格繁多、几何尺寸精确,体现了现代社会对材料轻型化、合理化、功能化的使用要求。

辊压成形是一种高效节能的工艺技术,符合“发展循环经济,创建节约社会”的政策要求。

辊压成形采用先进的高效生产工艺,使成形截面达到最好的力学性能。

高强钢辊压成形的关键技术先进高强度钢AHSS(Advanced High Strength Steel)具有优良的材料性能。

冷轧辊生产工艺

冷轧辊生产工艺冷轧辊是冷轧钢板生产过程中的重要工具,其生产工艺对于冷轧钢板的质量和生产效率具有重要影响。

下面将介绍一下冷轧辊的生产工艺。

1. 原材料准备:冷轧辊的主要原材料是高强度合金铸铁和高速钢,这些材料具有良好的耐磨性和耐热性。

在生产过程中,需要对原材料进行严格的质量检查,确保其符合要求。

2. 设计和制造模具:根据冷轧辊的使用要求和规格,进行模具的设计和制造。

模具的设计包括辊径、辊宽、辊型等参数的确定,制造过程中需要使用先进的数控加工设备进行加工,以保证辊的精度和质量。

3. 铸造:将原材料熔化后,采用铸造工艺将熔融金属注入到模具中,经过冷却和凝固后得到辊的铸件。

铸造过程中需要控制好铸造温度和速度,以避免辊铸件出现缺陷。

4. 热处理:对于铸造得到的辊铸件,需要进行热处理,以改善其组织和性能。

热处理包括退火、正火和淬火等工艺,通过控制加热和冷却过程,使辊铸件达到理想的组织结构和硬度。

5. 机械加工:经过热处理的辊铸件需要进行机械加工,包括车削、铣削、磨削等工艺,以达到辊的精度和光洁度要求。

机械加工过程中需要使用先进的加工设备和工具,保证加工质量。

6. 表面处理:冷轧辊的表面需要进行特殊处理,以提高其耐磨性和抗腐蚀性。

常用的表面处理方法包括镀铬、喷涂等,这些方法能够形成一层保护膜,提高辊的使用寿命。

7. 质量检验:生产完成后,需要对冷轧辊进行质量检验。

检验项目包括尺寸精度、表面质量、硬度等,通过检验可以确保冷轧辊符合要求,并具有良好的性能。

8. 包装和运输:经过质量检验合格的冷轧辊需要进行包装和运输。

包装过程中需要使用防震、防潮等措施,以确保辊的安全运输。

冷轧辊生产工艺的优化和改进,可以提高冷轧钢板的质量和生产效率。

随着科技的发展,冷轧辊的生产工艺也在不断创新,采用先进的制造技术和设备,提高辊的精度和质量,推动冷轧钢板产业的发展。

超高强钢冷冲压三点弯曲与辊压弯曲性

随着汽车工业的发展,节能、环保、安全、舒适和智能化是当今汽车技术发展的总体趋势。

燃油经济性、低碳排放和更高的安全性对车身轻量化提出了新的要求和挑战,推进了先进高强钢在车身设计制造上应用的稳步增长。

汽车用先进高强度钢板以其轻质、高强度的特点在汽车工业中的应用越来越广泛,并已成为满足车身轻量化和高安全性能的重要途径,具有不可替代的优势。

辊压成形作为一种先进的成形技术,是高强度钢板重要的成形方式。

辊压成形由于其工艺上的优势,特别是对于复杂的截面形状,在超高强度钢材上得到了广泛的应用。

为更好地探索适合超高强钢成形的最佳工艺和可成形性,本文对影响超高强钢弯曲性能,包括冷冲压三点弯曲和辊压弯曲性能的材料参数进行了研究。

试验本文进行了超高强钢板的冷冲压三点弯曲和辊压弯曲试验。

超高强钢材料9种不同厚度的试验材料包括马氏体钢(MS),双相钢(DP)和淬火延性钢(QP),强度在900~1400MPa之间,材料信息汇总如表1所示。

表1 超高强钢板汇总设备超高强钢板三点弯曲试验模具,如图1所示。

凸模圆角半径与板料厚度的比值(R/T)被定义为相对弯曲半径。

试验安排本着通过最小数量的试验来获得最小弯曲半径的原则。

本文中的凸模圆角半径均大于1倍料厚。

在特定的三个弯曲角度90°、120°、150°下进行弯曲试验。

图1 三点弯曲模具结构图为评价超高强钢板的辊压性能,采用180°V形截面进行辊压弯曲成形试验。

辊压成形工艺及设备如图2所示。

取4种规格的轧辊进行试验,轧辊半径分别为0.5T、1T、2T和3T,T为板料厚度。

5种弯曲角度54°、90°、126°、144°和180°被用来进行最大弯曲角度的测定。

图2 180°V形截面形状的辊压成形试验设备结果超高强钢板三点弯曲试验最小弯曲半径和最大弯曲角度被用来评估超高强钢的弯曲性能,以外侧表面出现微裂纹作为弯曲极限的标志。

辊式矫直技术与设备发展概况

!"(=R8R?I?KH8[9U8R9UK9VN9SS7@A8@C 1DR9X8R79@" 59UR>?8TR?U@ E@7P?UT7RK" =>?@K8@A""*,"+" M>7@8# #(L=WF8@DV8QRDU7@Aa?\8URX?@R" N7J>89=R??S;9SC7@A/U9D\ M9(" HRC(" N7J>89#)',**" M>7@8$

Copyright©博看网. All Rights Reserved.

#*#$ 8&0%!!!!!!!!!!!!!!! !!!重 型 机 械

+"$+

"!辊式矫直机简介与国内矫直机

发展现状

!!辊式矫直 机 的 矫 直 原 理 是 金 属 经 多 次 反 复 弯曲" 使曲率从大变小而最终平直& 辊式矫直 机的出现" 避免了压 力 矫 直 机 间 歇 工 作 的 问 题" 大幅提升了矫直的质量和效率& 国外对于 辊式矫直技术的研究要远早于国内" 因此早期

Copyright©博看网. All Rights Reserved.

+"%+

重 型 机 械!! !!!!!!!!!!!!!!!!#*#$ 8&0%

表 "!矫直实验数据")

倾斜矫直方案

平行矫直方案

最大弯曲

曲率 ')

冷轧板形辊工作原理

冷轧板形辊工作原理首先,冷轧板形辊的主要结构包括工作辊、中间轴和安装座。

工作辊是辊系中最重要的部分,通常由高品质的合金钢制成。

它的直径和长度决定了辊系的尺寸。

中间轴是通过一套轴承装在安装座上,作为连接工作辊和辊系传动的部分。

安装座则固定在辊架上,提供稳定的支撑和固定工作辊的位置。

辊系传动是冷轧板形辊的核心部分。

它主要由电机、减速机和联轴器组成。

电机通过联轴器与减速机相连,减速机再通过联轴器与工作辊相连。

电机提供动力,通过减速机的减速作用实现对工作辊的转速和扭矩的调节。

在冷轧板形辊的工作过程中,通过控制工作辊的转速和扭矩,可以实现对板带形状的控制。

工作辊间的工作压力是由辊架的液压系统提供的。

液压系统通过调整辊架顶升油缸的工作压力和油缸的行程来控制工作辊对板带的压力大小。

同时,工作辊的转速也可以通过电机和减速机的联动来控制,从而影响板带的通过速度。

冷轧板形辊的工作原理可以归纳为平整辊面,工作辊间距、工作压力和板带传送速度等因素的综合作用。

首先,平整辊面可以保证板带在辊系中的平稳运行,减小不均匀变形和表面缺陷。

其次,工作辊间距的设置直接影响着板带的弯曲半径。

辊间距越小,板带的弯曲度就越大,越容易形成较小半径的曲线。

工作压力的大小则影响到板带的塑性变形程度。

辊压过大会导致过度的塑性变形,而辊压过小则会影响到板带的塑性变形效果。

最后,板带传送速度的控制可以影响板带在辊系中的停留时间,从而影响到冷轧板的厚度和宽度。

总的来说,冷轧板形辊通过调整工作辊的转速、扭矩、工作压力和板带传送速度等参数,实现对板带形状的控制。

在实际生产中,还需要进行一系列的参数优化和工艺控制,以保证冷轧板的加工质量。

锻钢冷轧工作辊通用技术条件

国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明宝钢集团常州轧辊制造公司二○○七年九月中华人民共和国国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明1 修订任务来源根据冶金工业信息标准研究院冶信标院[2003]045号文“关于转发2003年制修订国家标准项目和2002年增补项目计划的函”的要求,国家标准GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》的修订工作由常州宝菱重工机械有限公司(以下简称常州宝菱)承担。

根据宝钢集团内部产品结构调整,今年九月,常州宝菱和宝钢集团常州轧辊制造公司(以下简称常州轧辊)共同商量,报请冶金机电标准化技术委员会同意,标准的修订工作由常州轧辊承担。

国家标准GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》的修订工作由中钢集团衡阳重机有限公司(以下简称中钢衡重)承担。

2 修订本标准的重要性由常州冶金机械厂起草的GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》和由衡阳冶金机械厂起草的GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》,自1991年发布实施后,在指导锻钢冷轧辊设计、推动锻钢冷轧辊制造技术的发展,提高轧辊及冷轧产品质量起到了积极作用。

近十年来,冷轧机设计性能及装机水平不断提高,冷轧产品的结构、品种不断增加,促进了轧辊的制造技术迅速发展。

2.1 轧机性能的发展变化上世纪九十年代以前,以二辊、四辊单机架不可逆轧制为主,仅宝钢、本钢、攀钢等国有大型钢厂有几套串联式连轧机,近十年特别是进入二十一世纪以来,我国引进或自行设计制造了批量的串联式连轧机组、六辊或四辊可逆机。

轧机自动化控制程度高、轧制速度快、产量高,板形控制能力强。

轧机按板型控制形式分主要有CVC系列、HC系列、UC系列,大量采用冷轧辊在线轴向移动或交叉、弯辊。

为降低工作辊备件消耗,控制轧机生产成本,工作辊的有效使用层深度增加,这对冷轧工作辊的设计及制造质量提出了新的要求。

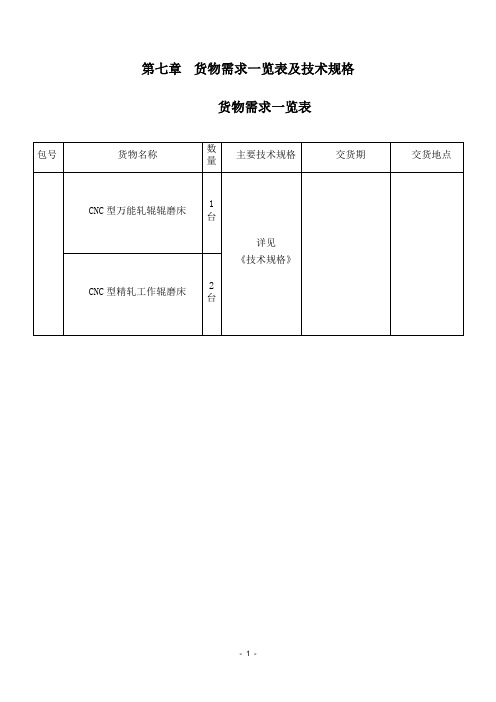

国产轧辊磨床技术规格书

第七章货物需求一览表及技术规格货物需求一览表1.总体说明1.1本项目属1580mm热连轧项目。

1.2该项目计划于xxxx年xx月投产。

为满足生产需要,磨辊间拟配置万能轧辊磨床设备1台,精轧工作辊磨床设备2台。

1.3本次招标的轧辊磨床主要包括机械设备、电控系统、探伤系统及润滑系统等的设计、制造和供货,以及相应的服务部分。

投标人所投标设备的功能、精度、质量和效率必须满足本技术规格书的有关要求,投标设备应采用国际上成熟可靠的先进工艺和设备,其产品质量、生产成本、各项消耗指标和劳动生产率等均应达到国际先进水平,具有可靠,工艺完善和生产成熟等特点。

投标人应具有设计、制造本技术规格书所规定设备的资格和能力,对设备的设计、加工能力、质量、使用性能、供货的完整性、安装指导及调试负责。

1.4投标人应以技术附件的形式编写投标文件中的技术规格书部分。

技术附件的组成及名称见第6节。

1.5投标人在参加本项目投标时,投标人将为总负责单位,需负责招标设备的设计与供货,同时对其供货设备和服务的正确性、完整性、先进性负责。

*1.6投标人应具备与本招标设备相当或类似的同类型产品的设计及制造业绩,并在国内钢铁行业热连轧生产线有五家以上已使用的业绩,投标人在投标书中(以附录形式单列)提供供货实绩或相关介绍。

2.设备的技术要求总体要求2.1投标人需提供1台万能轧辊磨床和2台工作辊磨床,用于1580mm热连轧轧机的工作辊、支承辊,卷取机的夹送辊和助卷辊的磨削加工,并预留平整机的工作辊和支承辊的磨削加工。

*2.2轧辊的辊身辊形加工内容:圆柱、正弦、制表曲线、CVC、抛物线、组合曲线。

2.3投标人所提供轧辊磨床的功能、精度、质量和效率应满足1580mm热连轧轧机生产的要求。

2.4 投标设备所采用的标准机电零部件和液压元器件应选用国际先进水平产品。

2.5 投标设备所采用的表面油漆色彩按招标人的色标要求。

2.6 投标设备为每天24小时连续工作制。

辊压成型技术的价值工程应用

北方工业大学

机械系汽车轻量化技术研究团队

感谢北汽福田 邀请

1 辊压成型工艺与技术 2 辊压成型技术在汽车部件制造中的应用 3 北方工业大学的辊压成型关键技术研发应用 4 国内外下一代辊压成型技术研究与发展 5 北方工业大学的研发目标

一、辊压成型工艺与技术

双轴变截面成型样机

在NCUT试验机组上,目前已完成了多种不 同参数,不同方式的实验,并取得成功。

检测分析仪器

CCD三维变形测量仪

激光刻蚀机

北京市高校科研平台 北方工业大学重点科研

建设项目

北方工业大学汽车部件轻量化关键制 造技术工艺与装备研究 三年计划 科研投入500万元

变截面薄板RF技术 在汽车轻量化中的应用

Profile Forming

Standardisation

Particularisation

Integrated Engineering

Production Strategy

Laser local heating

ROLL FORMING

Laser forming

Electromagnetic forming

冷弯型钢 ERW焊管

中国连续13年钢产量居世界第一,比排名第2位至第8位国家的总和还多 2008年我国辊压成型产品产量约3198万吨,占我国钢铁总产量的6.37%

数据来源于国际钢铁协会IISI统计、《中国冷弯型钢协会2008年报告》、《中国焊管50年》、《焊管》(2009年第7期)

辊压成型属于先进制造技术领域

发表论文30多篇、出版专译 著2本

广泛的国际交流 合作

坚持理论与实践相结合 打破国外企业的 技术垄断

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

谢谢大家!

Page 19

Page 3

产品研发背景

- 汽车板的分类

Page 4

研发背景

-冷轧汽车板的特点

外观光亮度

冲压成型性能

涂漆性能

板面形貌一致

Page 5

研发背景

-轧辊镀铬容易引起的问题

辊身表面进行镀铬 处理后在部分轧辊 表面会出现花纹或 波纹,该纹印会复 制到轧制钢板表 面,严重影响板面 质量。

Page 6

产品特点

-宏观形貌对比

原产品

新产品

Paห้องสมุดไป่ตู้e 13

产品特点

-微观组织晶粒度对比

原产品

Page 14

新产品

产品特点

-辊身硬度均匀性对比

50 50 45 45 40 40 35 35

几率/ %

辊身均匀度对比

高等级汽车板用冷轧工作辊 普通轧辊 普通轧辊

30 30 25 25 20 20 15 15 10 10 5 5 0 0 0.0 0.0 0.5 0.5 1.0 1.0 1.5 1.5

高等级汽车板冷轧工作辊

中钢集团邢台机械轧辊有限公司 二○一○年五月

Page 1

主要内容

研发背景 研发思路及过程 产品特点 使用效果及推广应用

Page 2

研发背景

中国2009 年汽车产量达 到一千二百余万辆,已成 为汽车生产第一大国。 冷轧汽车板是汽车用钢中 附加值最高的产品,2000 年以前,主要靠进口,国 内只有宝钢可以批量生 产。 鞍钢、本钢、武钢等已具 备大批量生产冷轧汽车板 的能力。

2.0 2.0

ΔHS D

2.5 2.5

3.0 3.0 ΔHS D

Page 15

产品特点

-工作层内硬度分布曲线

Le 860

840 820 800 780 760 740 720 700 680 0 10 普通轧辊硬度 高等级汽车板用冷轧工作辊 20 30 40 50

距表面距离 mm

Page 16

研发背景

-轧辊镀铬出现波纹的原因

Page 7

研发思路及过程

-项目提出

高等级汽车板国产化的需要 高等级汽车板用冷轧工作辊国产化的需要

Page 8

研发思路及过程

-研发过程

Page 9

新产品特点

Page 10

新产品特点

新产品特点

高等级汽 车板冷轧 工作辊轧 制的汽车 板,内外 表面质量 均符合O5 板质量要 求。

产品特点

-抗事故性对比

相比普通Cr5轧辊: 出现事故时,平均裂纹深度降低 基体强度增大 回火温度提高

Page 17

使用效果及推广应用

效率提高

比常规Cr5锻钢轧 辊镀铬后换辊周期 延长1.5-2倍。

使用效果

不合格率降低

由轧辊原因造成的 板面不合格率最大 由15%降至2%。

高等级汽车板用冷轧工作辊在国内外多家客 户应用取得良好使用效果。