IMD模具

IMD模具探讨

IMD精密模具经验和探讨IMD&INS模具基本结构原理模内转印(IMD)模具示意图模内转印(IMD)模具常见问题表面起皱褶:是由于在注塑的过程中IMD 薄膜未能正常平滑成型造成的。

其中与模具相关的要注重以下因素:1. 入水口分布是否合理:数量是否过多或太少,两个水口间距是否太大?2. 模具表面光洁度是否达到要求?3. IMD薄膜是否需要预热?4. 吸附真空度是否达到要求?5. 模具高度差是否过大?6. 吸真空设计是否合理,充分?7. 注塑机调节参数是否合理?表面脱色:是由于IMD薄膜未能正常覆盖到塑胶件表面或冲膜引起的。

在模具方面要注意和检查以下几点:1. 水口设计是否合理?有无压力集中导致冲膜现象?2. 模具表面及零件是否有油污?零件表面镀层是否破损?3. 前模温度是否太低?4. 塑胶温度是否过低?5. 注塑机调节参数是否合理?6. IMD薄膜是否需要预热?载体薄膜破损:是模具分型面挤压和注塑冲膜压力过大引起的。

在模具方面要注意和检查以下几点:1. 水口设计是否合理?有无压力集中导致冲膜现象?2. 模具分型面间隙是否和IMD薄膜厚度匹配而无挤压现象?3. 模具设计有无尖角或利角?4. 薄膜在模具中的通道是否顺畅?5. 注塑机调节参数是否合理?6. IMD薄膜是否需要预热?产品表面及周边变色:是由于薄膜过度拉伸及前模面引起的。

在模具方面要注意和检查以下几点:1. 模具成型部位高度落差是否太大?2. 进胶口设计是否太接近边缘?3. 前模抛光是否到位而且均匀?4. 侧面及周边拔模斜度是否足够?5. 注塑机调节参数是否合理?6. IMD薄膜是否需要预热?水口对应点变色:是由于温度过高和注塑速度过快压力太大引起的。

在模具方面要注意和检查以下几点:1. 水口设计是否造成注塑压力太大?2. 模具设计是否造成水口附件运水不足,导致温度过高?3. 注塑机调节参数是否合理?模内镶嵌(INS) 模具示意图模内镶嵌(INS) 吸塑模模内镶嵌(INS) 吸塑模常见问题:吸塑形状不到位:是由于薄膜烘烤不熟及成型真空度或压力不足。

imd简介

IMF

1

Article Finished

2

Printing

3

4

PC FILM 3D Forming Injection

5

Punching

IMF 需做PC FILM 3D Forming. 可做3d包覆 制程<4><5>可視產品差異.可為互調

IMR .IMF 一般塑膠射出.表面飾加工比較表

印刷 噴塗 鐳雕 電鍍 等後 加工

IMD 設計規範(三)

色系選擇

INK—採用USA.JAPAN. ENGLAND GERMANY……等知名廠牌

PC-FILM--BAYER. GE. AUTOTYPE. MITSUBISHI…… (厚度0.125mm~0.5mm)

射出材料-PC. PC+ABS. ABS. AS. TPE. PS. PMMA………

Drying Hints-Drying Prior to Injection Molding 干燥注意点-射出前必须干燥

Films printed with solvent based inks retain residual solvents 用溶剂型油墨印刷的薄膜保留有残余溶剂

1.Residual solvents may form bubbles when printed films are heated.

IMD 特殊印刷技術

IMD 特殊印刷技術

IMD 特殊印刷技術

IMD 特殊印刷技術

• 如需要详细了解请来电联系!谢谢 • 联系人:汤俊松13688815148

•

13724366482

• EMAIL:LIWEI-IMD@

• TEL:0755-27285040-780

模具培训IMD_工艺说明

实际生产中,含有铝蒸镀的产品 最多只能印 6色

2.印刷原理

压 槽 PET 胶片原材

knife

? 印刷顺序

① 滚筒浸入印刷槽→

② 不需要部分祛除

→

③ 在凹孔内的油墨转移到胶片上 → ④ 干燥→ ⑤ Al蒸镀

滚筒

⑥ 脱离

cell 油墨槽

* 滚筒: 铝板上覆上铜膜构成凹孔 - 凹孔尺寸 :0.120? - 凹孔的间隙 : 0.020㎜ - 凹孔的深度 : 0.015~0.020 ㎜

模具 型闭

6.树脂基材

1.树脂基材的种类:PMMA( 耐热/耐冲击材料),ABS,PC

? IMD vs 一般注塑

1. IMD 与一般模具的差异

?????

????

?????

?????

Gate,eject pin

Gate

?????

e/pin

IMD ?????

???????

2. IMD vs IML

项目

模具

IMD(inmol decoration)

* half parting 半分型构造 * 制作周期- 25天 * 特殊事项:需要胶片吸附装置

* 胶片数量 --- 4 ~ 6K (250m × 1 roll)

* 与量产胶片的差异;没有UV层.

2) 量产胶片

* 评判用黑白片制作的产品(同一shot) → 保证量产胶片的制作 * 制作周期 ---需要 35 ~ 40 天 * 胶片规格 ---根据印刷后 core的尺寸制成 600mm × 1,000m的规格. * 胶片数量 --- 80K ~ 130K * 量产胶片 与模具间有偏心---调整模具的pitch * 胶片种类 --- 透明,一般型,Al蒸镀,半透明和 多种效果复合体

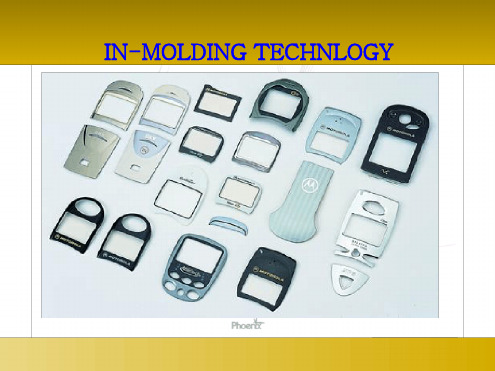

IMD(IMR、IML、INS、IMF)技术分析

IMD(IMR、IML、INS、IMF)技术分析本文针对IMD的不同工艺,分别对IMR、IML、INS、IMF/AIM进行了详细介绍,优缺点对比、技术说明、材料、工序制程、模具结构、注塑系统、实例分享等。

IMD,即In Mold Decoration,模内装饰,主要应用在汽车塑胶零件、3C产业外观塑件等。

IMD的分类:IMR-Insert Molding by Roller-Film,日本送膜装置专用卷装film,将图案与塑料结合的转印方式。

IML-Insert Molding by Label,将标签置入模内与塑料结合射出。

INS-Insert Thermoforming-film to Molding,将印好的film裁切后直接射出,或加热成3D型,嵌入模穴中与塑料结合射出。

IMF-Insert Molding by Sliced-film,与INS一样,称呼未统一。

AIM-德国Degussa集团之Rohm公司生产PMMA材料应用于IMD技术。

IMR VS IML(IMF、INS、AIM)IMR技术说明:有鉴于当前一些以多层次加工方法生产的作法不良率高,且无法应付多颜色需求,若采人工操作过程繁杂:射出成型→ 包覆保护层→ 电镀→ 喷漆→ 擦拭→上色(曲印) →拆除保护层→ 黏贴贴附层因此有必要寻求可降低生产成本的新工法。

1. 减少原有生产的流程,降低成本。

2. 减少不良率,降低生产成本。

3. 可更加提升外观质感的工法。

4. 可达到更佳耐候条件的工法。

5. 可达到更佳环保的工法。

IMR箔膜:垫片基材依不同的模具表面曲度及扩张比率,需选择不同的基材以配合IMD工序。

IMR模具结构介绍模具两边均需加热,注塑浇口应在定模边安装IMR注塑系统四个重要注塑系统组件:模内转印箔、转印箔定位器、注塑机边料筒及射嘴、注塑模IMR工序实例光阳工厂logo:耐候测试达1000hr → OK(台湾精业开发企业股份有限公司制造)KYMCO电动代步车METER(台湾精业开发企业股份有限公司制造)KYMCO 豪迈奔腾SR G4 125车系 (喷射ENG + 奈米喷漆)KYMCO 豪迈奔腾SR G4 125车系 (陶缸+ 碟煞+ 奈米喷漆) KYMCO V-LINK 125车系 (陶缸+ 碟煞+ 奈米喷漆)KYMCO EASY 4U 100车系 (陶缸+ 碟煞+ 奈米喷漆)IMR工序国外产品实例CD播放器外壳INS 技术说明: 原本INS 是用来辅助一次成型注塑(IMD),但随着3D 立体面装饰的需求,现今的INS 技术以汽车工业来说深受欧洲大厂的亲赖(双B & AUDI)。

imd工艺案例

imd工艺案例

IMD(IML、IMR、IMF)是一种模内装饰工艺,将印刷完成的薄膜利用不同型式置入模具,经射出成型后,得到具有印刷质感之成型产品。

以下是IMD工艺的一个案例:

产品:车用烟灰盒装饰件

在塑件的结构上,要求外观整洁美观,不能有污点及微尘,表面不能有缺陷或缩影。

在制造过程中,薄膜成型模具的设计是模内注射是否成功的关键。

工艺流程:

1. 裁料:将印刷完成的薄膜裁剪成适当的大小和形状。

2. 平面印刷:在薄膜表面进行平面印刷,以增加美观和辨识度。

3. 油墨干燥固定:确保油墨在薄膜表面固定,不会在后续的加工过程中脱落或变形。

4. 贴保护膜:在印刷完成的薄膜表面贴上一层保护膜,以防止在加工过程中对表面造成损伤。

5. 冲定位孔:在薄膜上冲出定位孔,以确保在置入模具时能够准确对位。

6. 热成型:将印刷完成的薄膜加热并放入模具中,利用热压成型技术将其成型为所需的产品形状。

7. 剪切外围形状:根据产品要求,将多余的边缘部分剪切掉,使产品更加整洁美观。

8. 材料注塑成型:将已成型的薄膜放入注塑模具中,注入塑料材料进行注塑成型,得到最终的成型产品。

通过以上工艺流程,可以得到具有印刷质感的车用烟灰盒装饰件。

这种工艺不仅可以提高产品的美观度和辨识度,还可以增强产品的耐用性和抗刮性。

以上内容仅供参考,建议查阅专业书籍或咨询专业人士以获取更准确的信息。

IMD成型技术简介

性质使得产品外观质量与整体良率

要求较高,为提升其良率, 往往要在 落尘指数在10万级以内的无尘环境

中生产,生产环境的5S至关重要,是

IMD生产的首要生产条件. 而生产 区域的清洁维护也是生产得以顺利

进行的一个重要条件.

(二)IMD重要事项---部分无尘措施

静电消除器,使产出 品免受少量微尘污染

加 料 桶 保 护 要 求: 防 止 桶 内 原 料 被 污 染 进出必须经过风淋室

(三) IMD所采用的主要成型设备简介

A.成型机: 采用进口全电动 式射出成型机.清洁,可控制 强.操作界面人性化程度高. 与送箔机器的信号连接更 容易. 机器射出速度快,压力 大,精度高. 公司内通常采用 TOYO及FUNAC两种机型. B.机械手: 采用高速全伺服 马达取出机,操作简单,运行 稳定. 具有任意点调节和取 出,自动装箱等功能,使取出 安全,质量周期稳定,节省人 力.

IMD成型装配产品加工设备

除银屑罩/切料头机:

自动感应除银屑罩

热切料头机

丝印机 /烤箱:

丝印机

烤箱

UV炉/精铣机:

UV炉

精铣机

移印机:

三.IMD成型产品主要不良简介及对策

1.白点、凹点

凹点

产品表面附有一些颗粒状 的小点,凹点.

该不良产生的主要原因:

1).FOILL来料不良. 2).成型生产过程中灰尘进 入 造成不良.

公模用四条连杆将产品从母模面拉顶出

公模 母模

顶针板

(五)送箔机与FOIL定位简介

IMD VEDIO 示意图

(1) foil安装 (2) Foil在模 内位 置 调试 (3) 成型 机与送箔 机参数调试

(4) 模内成型

imd定义工艺介绍

imd定义工艺介绍imd一、IMD定义:I IMD解释:IMD的中文名称:模内装饰技术,英文名称:In-MoldDecoration , IMD是目前国际风行的表面装饰技术,表面硬化透明薄膜,中间印刷图案层,背面注塑层,油墨中间,可使产品防止表面被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMD包含IML,IMF,IMR IML : IN MOLDING LABEL 〔无拉伸,曲面小,用于2D产品〕IMF : IN MOLDING FILM 〔适合高拉伸产品,3D 产品〕IMR:IN MOLDING ROLLER 〔产品表面薄膜去掉,只留下油墨在产品表面。

)IML,IMF与IMR区别(表面是否留下一层薄膜)传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於(IMD)之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)模内装饰是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉…等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD)模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品。

IMD 的第二个含义(swept tones )是在互调失真(扫描信号),单位%,越小越好,理想值为oIML工艺介绍摘要:本文主要介绍IML成型的原理及工艺,并对IML和IMD工艺作了对比分析,总结出IML工艺的优缺点。

IMD、IMR、IML工艺介绍

IMD、IML、IMR、IMF工艺介绍IMD的中文名称:挤出表面装饰技术(模内装饰技术),即IMD(In-Mole Decoratiom),IMD是目前国际风行的表面装饰技术,主要应用于家电产品的表面装饰及功能性面板,常用在手机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面板、标志等外观件上。

传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於 (IMD) 之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)模内装饰是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD) 模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品IMD又分为IML、IMR,这两种工艺的最大区别就是产品表面是否有一层透明的保护薄膜。

IML的中文名称:模内镶件挤出其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMR的中文名称:模内转印此工艺是将图案印刷在薄膜上,通过送膜机将膜片与塑模型腔贴合进行挤出,挤出后有图案的油墨层与薄膜分离,油墨层留在塑件上而得到表面有装饰图案的塑件,在最终的产品表面是没有一层透明的保护膜,膜片只是生产过程中的一个载体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IMD模具及其生产工艺流程模具设计与制造IMD的中文名称:注塑表面装饰技术即IMD(In-Mole Decoratiom),IMD是目前国际风行的表面装饰技术,主要应用于家电产品的表面装饰及功能性面板,常用在手机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面板、标志等外观件上。

传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於(IMD)之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)也叫模内装饰技术。

是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD)模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品。

具国际领先的(IMD)模内覆膜技术,其优点:*防尘防潮、抗腐蚀*抗刮花和耐磨损*颜色鲜明*铭板图案设计可随时变化而无需更换模具*有极高透明度的视窗效果*按键效果极优、使用寿命长*立体成型能增加设计的自由度IMD又包含IML、IMR,这两种工艺的最大区别就是产品表面是否有一层透明的保护薄膜。

IML的中文名称:模内镶件注塑其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMR:IN MOLDING ROLLER此工艺是将图案印刷在薄膜上,通过送膜机将膜片与塑模型腔贴合进行注塑,注塑后有图案的油墨层与薄膜分离,油墨层留在塑件上而得到表面有装饰图案的塑件,在最终的产品表面是没有一层透明的保护膜,膜片只是生产过程中的一个载体。

但IMR的优势在于生产时的自动化程度高和大批量生产的成本较低。

IMR的缺点:印刷图案层在产品的表面上,厚度只有几个微米,产品使用一段时间后很容易会将印刷图案层磨损掉,也易褪色,造成表面很不美观。

另外新品开发周期长、开发费用高,图案颜色无法实现小批量灵活变化也是IMR工艺无法克服的弱点。

其重点在于胶料上的离型层。

其工艺流程:PET FILM→印离型剂→印刷油墨→印接着剂→内塑料射出→油墨与塑接着→开模后胶料会自动从油墨离型。

日本称热转写。

这机器是用ROLL TO ROLL方式,而对位用CCD计算机操作。

它的片才定做周期比较长,模具费用比较高。

IMD的材料有三大类,一类在注塑模腔里预置的是PC的,单片的。

另一类是PET的,链状的(很像电影胶片或印好没裁的方便面口袋)。

另外一种是PMMA。

前者成品就MERGE了PC片,后者只把PET链上的油墨带走,但PET材料(链子,又称FOIL)不被MERGE进零件前者因PC厚,只可用丝网印,所以效果较粗糙,如MOTOROLA的V66的前盾牌形状已经算是很精致了,后者因PET薄,可用胶版印,很细腻,尤其电镀和透明,金属及表面细腻纹理都很好,如MOTOROLA的V60的前电镀和黑色肌理效果。

比如松下电饭煲模具上的控制面板就是典型的IMD,是把一个丝印好的PET薄膜放到注塑模具里进行注塑。

材料一般是PC、透明ABS、PMMA。

注塑后薄膜和塑料结合为一体。

如今手机的外屏镜片大部分采用了IMD技术,成本相应提高,手机模具特别是透明模具的要求也更为严格。

一般来讲用IMD有两个背景原因:1,有些效果用注塑是在难以模拟,比如胡桃木的汽车仪表板(汽车配件模具上的)。

2,在小片零件上集成几种效果很难,比如MOTO V60模具的前三角片,集中了电镀,透明,丝网印,但本身又要求精致,试想用真实电镀,透明片分别注塑再拼接基本很困难。

还有一种方法实现就是在模具阶段做零件表面皮纹(TEXTURE)时件外表面光滑,内表面用粗糙纹路,但对模具有要求,因为粗纹理拔模角大。

相關概念説明IMD的英文全稱是:In-Mould-Decoration。

油墨先附著在Inlay上,通過注射塑膠料夾在Inlay 與注射料之間,由於外面有Inlay(一般是PC film,厚度0.125~0.75mm)作保護層,有良好的耐磨性。

IMD不良率的控制应该注意环境的影响,我们要求IMD的整个过程都是在无尘室里进行,在印刷的部分更不用讲,那在高压成型和射出的部分我们也如此要求,因为片材加热,因微粒很容易与片材粘在一起二、IML的工艺工序:1.裁料---平面印刷---油墨干燥固定---贴保护膜---冲定位孔---热成型---剪切外围形状---材料注塑成型工艺流程如下图:具体说明如下:1)裁料:把卷状的薄膜Film裁剪成已设计好尺寸的方形块,供印刷、成型工序用。

2.平面印刷:根据要求的图标、文字制造成菲林网,在裁剪好的薄膜Film方形块上印刷图标、文字。

3.油墨干燥固定:把印刷好的薄膜Film方形放置在高温烤炉里干燥,目的是固定IML油墨。

4.贴保护膜:避免在冲定位孔工序时弄花已印刷好的薄膜Film表面,有时需贴上单层或双层保护膜。

5.冲定位孔:热成型的定位孔一定要冲准。

剪切工序的定位孔有时也要事先冲孔。

6.热成型(高压或铜模):把印刷好的薄膜加热后,用高压机或铜模在预热状态下成型。

7.剪切外围形状:把成型好的立体薄膜的废料剪切掉。

8.材料注塑:把成型后跟前模立体形状一模一样的薄膜放到前模上,注塑出IML成品。

三、IML工艺的优点和缺点优点:1.胶片制作周期短,可表现多重色彩;2.在生产中可以随时更改图案及颜色;3.IML最外层是FILM,油墨丝印于中间层,外表光洁美观,越摸越光亮,具有优良的抗刮性;4.IML生产批量数量很灵活,适合多品种小量生产缺点:1.前期周期长;2.易产生胶片脱落、扭曲变形等情况;3.产品不良率高。

四、IML设计注意事项:1.注塑厚度:建议平均肉厚不低于1.2mm(不含Film为1.0mm)2.Film厚度规格为:0.1mm、0.125mm、0.175mm3.Film单片印刷,较适合少量多样的设计场合4.外观颜色为亮银,电镀银等金属感的颜色不适用此种做法,容易造成Film因高低温剥离5.Film外缘尺寸大小与模具模腔尺寸有绝对关系,太小或太大会造成模腔射出拉伸产生边缘漏白6.Lens上圆孔最小直径Φ1.0mm7.Lens P.L位置一般于Lens底部,如果因拔模角的问题可于Film被覆下缘0.2mm的位置8.Lens的拔模角度一般为3º9.对于Lens外观高低落差的情形,Film必须于事前先外观成型;10.圆角的设计:IML成形的外观,无法造成锐利的外型,外观轮廓应避免锐角,因此在设计中不能有尖的锐角,产品的转角处都必须有一个圆角(至少需有0.3R)11. 包边问题:包边指的是覆膜同塑胶接合的边缘的部位。

此边缘在注塑成型后不可能做到非常的整齐,因此,我们在设计应用IML的产品的时候,可以将该包边用塑胶件挡住12. 表面耐磨硬度要求:3H以上五、IML与IMR的特点比较 1 IMR适用于批量大的(10万)以上;IML生产批量数量很灵活;2 IMR 图案立体成型高度不超过1.5MM的IMD产品IML能加工各种复杂的三维制作,如:平面、曲面、包边等各种产品,3D图案立体成型高度可达40MM 3 IML产品,因油墨丝印于表面,故字体不易被摸掉; IML油墨丝印于中间层,故外表光洁美观,越摸越光亮,具有优良的抗刮性,且在生产中可以随时更改图案及颜色;4IMR 只能丝印像烫金纸一样的工艺,不能更改其丝印颜色;IML的油墨颜色无极限性,在生产同一批量中可任意更改丝印颜色。

IML的片材分为:PET、PC、PMMA,5 IMR 无法做按键; IML可做带有按键的产品;6 IML整体开发时间短(在开发注塑模的同时可开发成型、冲切等模具,以及可同时完成其它辅助工序);几个零件可搭配在一起生产,故成本相对减少;因没有勾位,故可生产厚度相对较薄的产品。

六、IML运用领域:目前IML的运用领域极为广泛,现阶段用于手机、白色家电行业,将来会发展到防伪标记、汽车行业。

其产品具有防晒性能好,可用于汽车上的标牌等;硬度可达2H~3H,可用于手机镜片等;按键寿命可达500万次以上,可用于电饭煲等。

七、IML产品测试检验IML产品通过以下测试,均符合要求。

1、硬度测试:用磨平的2H~3H铅笔附重500g的力,以45度角向产品表面平推,其表面无明显划伤及划痕为合格。

2、温度测试:将产品放置于相对湿度为 95%~100%,温度为57±3℃之炉内48小时,无爆裂、变色、变形、甩色、失功能等现象则为合格。

3、耐磨测试:以橡皮对准产品表面附重500g,于同一位置2英寸长来回磨擦300次(一个来回为一次),其表面无明显见底为合格。

4、冲沙试验:固定的测试涂层于磨擦仪器成45度角,用产品可靠性规格指定的沙量、流速(2升/21~23.5秒)冲擦涂层面,以冲至500ml沙粒后油漆下之物料可见为严重,冲至100ml沙粒后油漆下之物料可见轻微;轻微缺点超过总样板数20%为不合格,严重缺点超过总样板数为不合格。

IMR/IML工艺手机外壳镜片IML工艺的特点:IML产品以清晰度高、立体感好、表面耐划伤、可随意更改设计造型图案、增强产品美观外型、体现完美异型结构的优势,广泛的应用于手机镜片、机壳等需3D造型的外观产品上。

解决以往压克力平板所不能达到的异型效果和多种颜色。

IML技术:是集丝网印刷、成型和注塑相结合的一种新型模内装饰技术,在装饰产品时,模内装饰(IMD/IML)是一种最有效又节省成本的方法,广泛应用于通讯产品(如:手机/小灵通镜片、装饰件、外壳等)、家用电器(视窗面板、按键面板、装饰面板等)、医疗器材(视窗镜片、机壳、装饰件等)和汽车仪表盘。

多样化的应用已使模内装饰变成可以理想的取代许多传统的制程:像热转印、表面直接印刷、表面喷涂、直接电镀、双色注塑等传统装饰方法。

它最适用于3D产品,尤其是需要一致性套色图样、背光、多种颜色并要体现在各种曲面、弧面和斜面上。

IML产品的优点:1、耐划伤、那腐蚀性强、使用寿命长。

2、立体感好。

3、防尘、防潮、抗变型能力强。

4、颜色任意更改,图案随意变更。