注塑机与模具关系

注塑模零部件及作用

注塑模零部件及作用定位圈:使注塑机喷嘴与模具浇口套对中,决定模具在注塑机上安装位置的零件。

定模座板:使定模固定在注塑机的固定工作台面的板件。

浇口套:直接与注塑机喷嘴或者压注模加料腔接触,带有主流道通道的衬套零件。

定模板:使压力机、注射机等的合模机构中不做开闭运动的载模板,在注塑机中安装定模的模板。

型芯:成型塑件内表面的凸状零件。

动模板:使压力机、注射机等的合模机构中做开闭运动的载模板,该板随液压活塞或连杆机构的移动带动模具运动。

支承板:防止成型零件(凸模、凹模、镶件或型芯)和导向零件轴向移动并承受成型压力的板件。

垫块:调节模具闭合高度,形成推出机构所需的推出空间的块状零件。

动模座板:使动模固定在注塑机的移动工作台面上的板件。

推杆固定板:用以固定推出和复位零件的以及推板导套的板件。

推板:支承推出和复位零件,直接传递机床推出力的零件。

导套:与安装在另一半模上的导柱相配合,用以确定动、静模的相对位置,保证模具相对运动导向精度的圆套型零件。

导柱:与安装在另一半模上的导套相配合,用以确定动、静模的相对位置,保证模具相对运动导向精度的圆柱型零件。

推板导套:与推板导柱相配合,用于推出机构导向的圆柱形零件。

推板导柱:与推板导套相配合,用于推出机构中的圆柱形导向件。

复位杆:借助模具的闭合动作,使推出机构复位的杆件。

拉料杆:为了拉出浇注套内的浇注凝胶,在主流道正对面,设置头部带有凹槽或者其他形状的杆件。

推杆:用于推出塑件或者浇注系统凝料的杆件。

限位钉:起限位作用,模架中用于顶板限位(于B板反面或顶板正面),对推出机构起支撑和调整作用并防止其复位时受异物障碍的零件。

推管:推出机构之一。

推件板:推出机构之一。

斜导柱、侧抽芯滑块、楔紧块:斜导柱、侧抽芯滑块、楔紧块等组成斜导柱侧抽芯机构。

注塑机和模具的匹配关系

3.注射机的选择与较核

定位圈(环)作用:保证主流道中心线与喷嘴中心线重合

定位圈与注射机相关尺寸:定位圈外径和定位圈喷嘴孔尺寸:d=d1+0.5~1mm

A·P型≤F

式中A为塑件加注系统在分型面上的投影面积(mm2),P是型腔内塑料熔体的单位面积压力(MPa),F是注射机额定锁模力.

二:模具的设计

各种型号的注塑机安装模具部位的形状和尺寸各不相同。设计模具时应校核的主要项目有:喷嘴尺寸、定位圈尺寸、最大模厚、最小模厚、模板的平面尺寸和模具安装用螺钉孔位置尺寸等。

1.

2.模具与注射机安装部分相关尺寸的校核

①设计模具的长、宽总体尺寸时要与注射机模板尺寸和拉杆间距相适应,保证模具能穿过拉杆间的距离装卡到模板上。

②模具的主流道中心线应保证与料筒、喷嘴的中心线相重合,模具上的定位环或定位圈尺寸要与注射机定模板上的定位孔尺寸一致且采用较松的间隙配合,注射机喷嘴的球面半径应与相接触的模具主流道始端的球面半径相吻合。

凹坑半径: R=R1+1~2mm

喷嘴与模具的正确匹配关系如下图

② 注射机开模行程与模厚有关时的校核:

单分型面:S≥H m+H1+H2+5~10; 双分型面:S≥H m+H1+H2+a+5~10

③ 有侧分型抽心时开模行程的校核

当H c﹥H 1+H 2 时:

S﹥ H c + 5~10

当H c≤H 1+H 2 时:

按完成抽芯所需开距小于开模行程

2. 顶出装置的校核

三:模具与注射机的匹配校核

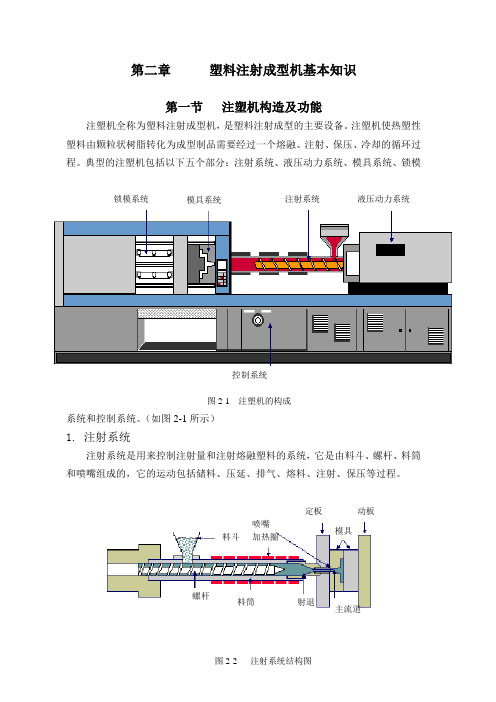

第二章-注塑成型机基本知识

喷嘴是连接料筒和模具浇口套的部分,在料筒和模具之间起连接密封作用。喷嘴的温度一般设为材料的熔融温度或低于熔融温度,可参考材料供应商的推荐温度。当注射开始时,料筒运动到行程末端,喷嘴球型直径正好配合浇口套凹槽以保证密封;清洗料筒时,料筒退后一段距离,使熔料可以对空注射,这就是喷嘴的两个注射位置(如图2-4所示)。

3.15 设置保压时间

确定最小的保压时间值的最简便的方法是首先调节一个较长的保压时间,然后逐渐减少保压时间直到缩痕最小。

3.16 设置冷却时间

冷却时间的确定可以通过不断减少冷却时间直到制品表面的温度达到材料的转化温度,材料的转化温度可以由材料供应商提供。

第四节 我司注塑设备简介

模具公司现有HTF180、WG760、HTF450、HTW1080、HTF1800五种型号的注塑机。其中HTF180、HTF450、HTW1080、HTF1800是宁波海天系列注塑机,WG760是无锡格兰系列注塑机。注塑机是按照设备锁模力进行划分的,下面分别介绍各注塑机的技术规格。

3.4 设置螺杆旋转速率

理想的螺杆旋转速率是指在注塑循环最后阶段塑化完全而且不延长成型周期时的速率。

3.5 设置背压

背压推荐值为5-10MPa,背压过低容易导致制品不稳定,增加背压会提高摩擦力对于塑化的影响,减少塑化时间。

3.6 设置最大注射压力

注射压力是熔料在螺杆前端的压力,注射压力应尽量低,以减少制品的内应力。在注塑机中,压力设定值为最大注塑压力,以保证注塑压力不限制注塑速率。

模具的长宽尺寸需与注塑机模板尺寸和拉杆间距相适应,保证模具能通过拉杆间距顺利安装到模板上。定位时应考虑到:模具的主流道中心与料筒喷嘴的中心线相重合;模具上的定位环尺寸要与注塑机定模板上的定位孔尺寸相一致且采用间隙配合;注塑机喷嘴的球面半径应与相接触的模具主流道始端的球面半径相吻合;模具前后模的模脚尺寸应与注塑机动定模上的螺纹孔排列相匹配。

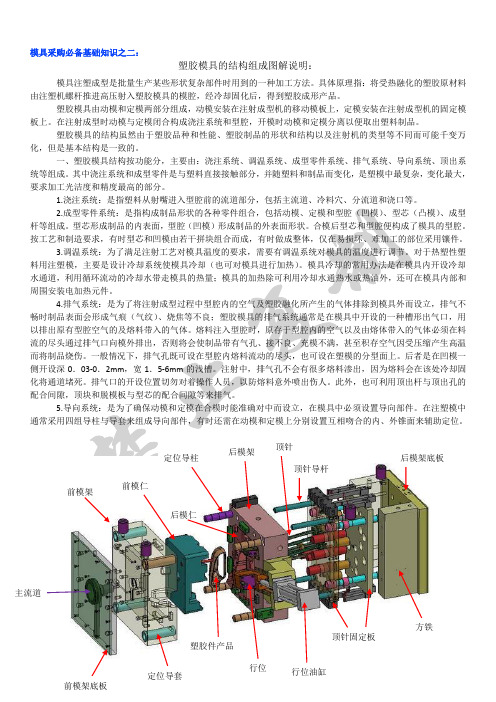

图解说明塑胶模具的结构组成

模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

主流道前模架前模仁塑胶件产品行位油缸定位导柱行位定位导套方铁顶针固定板前模架底板6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。

当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。

它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。

塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。

不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。

注塑工艺与模具设计

当塑料进入行腔后会形成流动波前,在中 心地方旳流动快,在接近模壁旳地方流动 慢。因为流动速度不同产生剪切,从而造 成分子排向。

注塑工艺基础

进料点

流动性快

模具冷料 井

先冷却, 流动 性慢

注塑工艺基础

压力怎样影响产品构造及外观 压力会使分子紧靠在一起,收缩性变小,

45P

黄色

45P

白色

45P

红色

45P

透明LDPE

温度范围 成型压力(KGF/CM) (℃) 总压 一次压 二次压

155-180 80-100 35-55 5-30 155-180 80-100 35-55 5-30 155-180 80-100 35-55 5-30

155-180 80-100 35-55 5-30 155-180 80-100 35-55 5-30 155-180 80-100 35-55 5-30 155-185 80-100 35-55 5-30 155-185 80-100 40-60 10-35 155-180 80-100 40-60 10-35 150-180 80-100 40-60 10-35 140-175 80-100 40-60 10-35 140-175 80-100 40-60 10-35 155-185 80-100 35-55 5-30 150-180 80-100 30-50 10-30 140-175 80-100 30-50 10-30 150-180 80-100 30-50 10-30 125-150 80-100 10-35 0-10

处理缩孔及缩水问题需对胶料加以烘烤,根据 实际情况设定温度至少烘烤2个小时以上,料斗 最佳保持饱满;适量加大背压,让螺杆释放出 多出旳空气;

注塑机的工作原理及成型分析

与此同时,螺杆在物料的反作用下后退,使螺 杆头部形成储料空间,完成塑化过程,然后, 螺杆在注射油缸的活塞推力的作用下,以高速、 高压,将储料室内的熔融料通过喷嘴注射到模 具的型腔中,型腔中的熔料经过保压、冷却、 固化定型后,模具在合模机构的作用下,开启 模具,并通过顶出装置把定型好的制品从模具 顶出落下。注射成型是一个循环的过程,每一 周期主要包括:定量加料—熔融塑化—施压注 射—充模冷却—启模取件,取出塑件后又再闭模, 进行下一个循环。

形 式 无

止 逆

结 尖 头 形

构

图

特征与用途

螺杆头锥角 较小或有螺 纹,主要用 于高粘度或 热敏性塑料

h3 — 熔融段螺槽深度,h3小,螺槽浅, 提高了塑料熔体的塑化效果,有利于熔 体的均化,但h3过小会导致剪切速率过 高,以及剪切热过大,引起分子链的降 解,影响熔体质量,;反之,如果h3过 大,由于预塑时,螺杆背压产生的回流 作用增强,会降低塑化能力。

L2 — 塑化段(压缩段)螺纹长度。物料在此 锥形空间内不断地受到压缩、剪切和混炼作用, 物料从L2段入点开始,熔池不断地加大,到出 点处熔池已占满全螺槽,物料完成从玻璃态经 过黏弹态向黏流态的转变,即此段,塑料是处 于颗粒与熔融体的共存状态。L2的长度会影响 物料从玻璃态到黏流态的转化历程,太短会来 不及转化,固料堵在L2段的末端形成很高的压 力、扭矩或轴向力;太长则会增加螺杆的扭矩 和不必要的消耗,一般L2=(6~8)ds。对于 结晶型的塑料,物料熔点明显,熔融范围窄, L2可短些,一般为(3~4)ds,对于热敏性塑 料,此段可长些。

多模转盘式注塑机: 它是一种多工位操作的特殊注塑机,其 特点是合模装置采用了转盘式结构,模 具围绕转轴转动。这种型式的注塑机充 分发挥了注射装置的塑化能力,可以缩 短生产周期,提高机器的生产能力,因 而特别适合于冷却定型时间长或因安放 嵌件而需要较多辅助时间的大批量塑制 品的生产,但因合模系统庞大、复杂, 合模装置的合模力往往较小,故这种注 塑机在塑胶鞋底等制品生产中应用较多。

注塑机知识简介

注塑机知识简介注塑机知识简介工作原理:借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。

注塑过程:锁模→注射保压→熔胶加料→冷却定型→开模顶针。

每一动作的完成都有时间、压力、速度、位置等几个参数的精妙配合,也就是说在某一位置的位移都有相应的压力和速度,且在不同的位置和时间内其压力和速度都是可变的。

同时每一动作完成后发出终止信号传送给程序控制器,程序控制器收到信号后才发出执行下一动作的指令。

一般螺杆式注塑机的成型工艺过程:首先将粒状或粉状塑料加入机筒内,并通过螺杆的旋转和机筒外壁加热使塑料成为熔融状态,然后机器进行合模和注射座前移,使喷嘴贴紧模具的浇口道,接着向注射缸通人压力油,使螺杆向前推进,从而以很高的压力和较快的速度将熔料注入温度较低的闭合模具内,经过一定时间和压力保持(又称保压)、冷却,使其固化成型,便可开模取出制品。

.保压的目的:是防止模腔中熔料的反流、向模腔内补充物料,以及保证制品具有一定的密度和尺寸公差。

螺杆的作用:对塑料进行输送、压实、熔化、搅拌和施压。

所有这些都是通过螺杆在料筒内的旋转来完成的。

在螺杆旋转时,塑料对于机筒内壁、螺杆螺槽底面、螺棱推进面以及塑料与塑料之间在都会产生摩擦及相互运动。

塑料的向前推进就是这种运动组合的结果,而摩擦产生的热量也被吸收用来提高塑料温度及熔化塑料。

螺杆的设计结构将直接影响到这些作用的程度。

螺杆的类型和特点:渐变型螺杆特点:压缩段较长,占螺杆总长的50%,塑化时能量转换缓和,多用于PVC等热稳定性差的塑料。

突变型螺杆特点:压缩段较短,占螺杆总长的5%~15%左右,塑化时能量转换较剧烈,多用于聚烯烃、PA等结晶型塑料。

通用型螺杆特点:可适应多种塑料的加工。

注塑机螺杆分段说明注塑机螺杆一般情况下可分为加料段、压缩段、均化段(也称为计量段)。

(1)加料段说明:此段螺沟深度固定,功能为负责预热与塑料固体输送及推挤。

塑胶模具与注塑机工艺参数校核

塑胶模具与注塑机工艺参数校核塑膠模具與注塑機工藝參數校核1. 注塑量的校核1.1. 機台最大注射量.國際上規定,機台最大注射能力以一次注射聚苯乙烯塑料的最大克數為標准.此數值與機台螺杆的橫截面積,螺杆的射出行程,以及螺杆的壓縮比有關.且同一型號的機台可根據實際需要配備不同直徑的螺杆.對螺杆直徑已確定的各類型機台最大注射量,可參照附表一作相應選擇.1.2. 產品需求注射量.制件需求的注射量等于制件的總重量加上澆注系統(注道,主流道,分流道和澆口)的重量.制件重量通常通過3D MODEL計算. 澆注系統的重量可從模具LAYOUT上標注的尺寸計算出.對于熱澆道模具澆注系統通常只含流道及澆口.1.3. 最大注射量的換算.因機台最大注射量以聚苯乙烯為標准,當使用其它塑料進行生產時,其最大注射量應進行換算.G=g*D/d.式中 G---換算后最大注射量.g ---注塑機規定的注射量.(聚苯乙烯)3 d----聚苯乙烯常溫下的比重(1.06g/cm).D---注射塑料常溫下的比重.1.4. 注射量校核.產品需求注射量以達到注塑機最大注射量的50~80%為最佳,但因實際需要達最大注射量的30%時亦可使用.此時料管溫度應適當降低,以免塑料在料管中停留過久而降解.30%G<G(制品+澆道)<80%G2 注射壓力的校核2.1機台注射壓力.型號不同的三菱機(350Ton~650Ton),螺杆前端最大注射壓力均為181Mpa.台中精機(Vs-50,80,100,130,180,250),其螺杆前端最大注射壓力為240Mpa.但當機台所使用螺杆直徑發生改變時,機台的最大注射壓力會相應發生變化.螺杆直徑越大,最大注射壓力越小.2.2制品所需注射壓力.制品成型時所需注射壓力與注塑機噴嘴型式,塑料流動性,澆注系統的型式和型腔的流動阻力等因素決定,實際計算較復雜且不精確.可參考其它資料來確定各種塑料成型時所需的注射力.或根據塑模廠所提供模流分析資料進行會計算.2.3注射壓力校核.在實際生產過程中,使用機台最大注射壓力的30~50%為最佳值,當塑膠流動性差或成型細薄長流程制件時可達到75%.超過此值則對機台的使用壽命會造成影響.30%P<P(實際)<75%P3 鎖模力的校核.3.1. 注塑機額定鎖模力.注塑機的額定鎖模力可由附表一查得.3.2. 成型制品所需鎖模力.成型制品所需的鎖模力等于制品和澆注系統在分型面上投影面積之和乘以型腔內塑料平均壓力.型腔內塑料平均壓力,可按下式計算Q=P*k2 Q----型腔內塑料壓力,kgf/cm.2 P----注塑機螺杆施加于塑料上的壓力,kgf/cm.k----損耗系數,隨塑膠種類,注塑機形式,模具阻力而異.其值在1/3~2/3范圍內選取.因此,所需鎖模力F=Q*S2 S---制品加上澆注系統在分型面上的總投影面積, cm.2 另外,鎖模力還可通過經驗值進行估算.一般以310~470kgf/cm作為制品所需求鎖模力.3.3.鎖模力校核.實際生產中,成型制品所需鎖模力應不超過注塑機額定鎖模力的85%.F<F(額定鎖模力)*85% 4 模具安裝尺寸校核.4.1 機台噴嘴與模具澆口襯套尺寸校核.澆口襯套球形凹坑半徑R應比機台噴嘴球形頭半徑r大1~2mm.台中精機,其r=10mm.三菱機r=12~20mm.澆口襯套注道小端直徑D應比機台噴嘴直徑d大1mm. 台中精機(Vs-50~250Ton),d=3mm.三菱機(350Ton~650Ton),d=5mm.另外,機台的噴嘴可以根據實際需要進行更換,如使用PC料時噴嘴直徑相應取小一些(?3),使用PVC料時噴嘴直徑取大些(?6).澆口襯套機台噴嘴 rR Dd4.2.模具定位環直徑與機台定位圈直徑校核.目前成型廠所有機台的定位圈內徑均為?100.需確認模具定位環直徑與之相匹配.4.3.模具外形尺寸與機台哥林柱內距校核.機台哥林柱內距尺寸參考附表一.模具外形尺寸可從模具LAYOUT中獲悉.通常情況下,模具的長和寬應均小于機台哥林柱的內距,但在模具能夠裝進機台的前提下,可以允許一個尺寸(長或寬) 超過哥林柱的內距.4.4.機台模板鎖模螺絲與模具冷卻水管位置校核.鎖模螺絲與模具冷卻水管之間的幹涉通常會造成模具水路無法安裝完整,從而影響制品的充分冷卻.合理布置好水路,使之不致于與鎖模螺絲相幹涉將更有利于產品的冷卻.成型廠各型號機台模板螺絲孔位置見附表二.5模厚及開模行程校核.5.1.台中精機的最小,最大模厚可通過附表一查得.要求對應模具的厚度在此范圍內.5.2.台中精機開模行程校核.因台中精機的最大開模行程與模具厚度無關,其值參見附表一.開模行程將按下式進行校核S>=H+H+a+5~10mm. 12S-------注塑機最大開模行程.H-----頂出距離,通常等于型芯的高度. 1H-----制品高度,包括澆注系統在內. 2a--------僅三板模具需取此值,為母模板與撥料板分開時的距離.5~10mm—安全距離,當使用機械手時需取30~50mm.5.3.三菱機的最小模具厚度可通過附表一查得.最大模厚與模板全開距離及開模行程有關.5.4.三菱機開模行程校核.因三菱機的最大開模行程與模具厚度有關,其值可通過下式進行校核:S>=H+H+H+a+5~10mm. km12S----注塑機模板全開距離(移動模板與固定模板之間的最大開距). kH—模具厚度. m其它參數意義同5.5.2.所規定.6.頂出行程校核.6.1.機台頂杆行程查附表一可得.模具頂針行程在模具LAYOUT上有標注.6.2.一般要求模具頂針行程小于機台頂杆行程.S模具<S機台。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注射成型机组成

注射装置(系统) 合模装置(系统)(锁模装置) 液压传动及电器控制系统 辅助部分:机架…

3.3.1

(1)注射系统

注射成型机组成

注射系统包括料斗、料筒、加热器、计量装置、螺杆(注塞式注射 机为柱塞和分流梭)及其驱动装置、喷嘴等 作用:加热熔融塑料,使其达到粘流状态;施加高压,使其射入模 具型腔。

3.3.4

注射成型机技术参数及其校核

国产-塑料注射机主要技术参数:

注射装置 1

2 3 4 5 6 7 公称注射量 螺杆直径 注射压力、 塑化能力 注射行程 注射速率、注射速 度和注射时间 螺杆转数 注射方式 8 9 10 11 12 13 14

合模装置

合模力 最大成型面积 模板最大行程 模板尺寸 拉杆空间 模具最大厚度 模具最小厚度

(4)辅助部分

除以上部分以外的部分。如底座、温度控制器等。 作用:辅助支承和加热等。

3.3.1

注射成型机分类

卧式注射机 立式注射机 1.按外形结构特征分类 角式注射机 注射装置与合模装置轴线呈一线,与水平方向平行。

注射装置与合模装置轴线呈一线,与水平方向垂直排列。 注射装置与合模装置的轴线相互垂直排列.

过小:不能充分发挥注射机的加工能力,料滞留在料筒中中时间 过长易降解。 过大:制品不能成型。

模具设计时:保证注射模内所需要的熔料总量在注射机允许的最

大注射量范围内。

3.3.4.1 注射机 注射装置 的技术参数及其校核:注射量 注射量的校核:

(3)液压传动和电器控制系统

图 注射机的结构 1—合模液压缸 2—锁模机构 3—移动模板 4—顶杆 5—固定模板 6—控制台 8—料斗 7—料筒及加热器 9—定量供料装置 10—注射缸

保证注射成型按照预定的工艺 (压力、速度、时间、温度)要求和程 序准确运行。液压传动系统是 注射机的动力系统,电器控制系统则是控制系统。

3.3.2

注射成型机分类

注射机优缺点:

卧式注射机 优点:机身较低利于操作和加料, 可实现全自动操作,机床因重 心低而稳定。 缺点:模具装拆与嵌件安放都比较麻烦,机床占地面积较大。

立式注射机 优点:占地面积小,拆装模具方便,易于安放嵌件和 活动型芯等。 缺点:塑件推出后需由人工取出,不易实现全自动操作; 机身较高不够稳定。 应用:注射量小于60cm3 的多嵌件塑件。

5.按合模装置的特征分类

机械式、液压式 、液压机械式

3.3.3

注射成型机规格及其表示

注射机型号标准表示法主要有: 注射量、锁模力、注射量与锁模力 同时表示 3 种。 1 注射量表示法

以注射机最大注射量(额定注射量)表示。国家标准采用 注射量 表 示法。卧式 注射机(国产),型号有:XS-Z30、XS-Z60、XS-ZY125、XSZY500 、XS-ZY1000等。

3.3.4.1 注射机 注射装置 的技术参数及其校核

注射量

注射压力

注射速率、注射速度、注射时间

塑化能力

3.3.4.1 注射机 注射装置 的技术参数及其校核:注射量

注射量类型

a)额定注射量(理论注射量/允许的最大注射量)(cm3): 定义: 在对空注射条件下,螺杆一次最大行程所能注射出 的熔料的最大注射量。 公式:Qg = A.S (A:螺杆前端的截面积(cm2);S:螺杆的 最大行程(m))。 b) 公称注射量:

定义: 注射机的实际最大注射量(cm3) 公式:Q公 =α .Qg — 不是恒定的 (α =0.75~0.85.取0.8)。 是注射机允许的最大射量(理论注射量)的80%左右。

取值:Qg x10% ≤ Q实 =(25%-75%)Qg ≤ Q公 =α .Qg

c) 实际注射量:注射制品时所需的料量(含制件和浇注系统)。

3.3.3

是

注射成型机规格及其表示

。

3.合模力与注射量表示法

目前国际规格(通用) 的表示方法 如: XZ — 63/50 型注射机; X:塑料机械, Z:注射(成型)机, 63:表示注射容量为63cm3,合模力为50x10kN 。 分子 -- 注射量(cm3) 分母 -- 合模力(kN)

3.3.3

• • • • •

•

注射成型机规格及其表示

4.各种标准: (1)东德标准(TGL23915): KUASY额定行程容积/合模力; (2)欧洲标准建议标准(1983): 合模力 — 当量注射容量; (3)中国

4. 各种标准: (3)中国 a) 轻工部标准(SG318-83):SZ-公称注射量 / 合模力 b) 机械部标准(1983): SZ - 合模力/当量注射容积 c) 国家标准: XS-ZY-注射量-改进型 (

3150~10000 >10000

3.3.2

3

注射成型机分类

4 按注射机的用途它可分为

通用 注射机和专用 注射机(热

固性塑料注射机、发泡塑料注射机、 多色注射机等)。

按塑化和注射方式分为

柱塞式、螺杆式注射机。 螺杆式优点(相对柱塞式): ① ② ③ ④ ⑤ 塑化效果好。 注射量大。 生产周期短、效率高。 容易实现自动化生产。 设备价格较高。

图 注射机的结构 1—合模液压缸 2—锁模机构 3—移动模板4—顶杆 5—固定模板 6—控制台 7—料筒及加热器 8—料斗 9—定量供料装置 10—注射缸

3.3.1

(2)合模系统

注射成型机组成

合模系统主要由前后固定模板、 移动模板、拉杆、合模油缸、连杆 机构、调模机构以及制品推出机构 等组成。 作用:实现模具的闭合、锁紧、 开启和顶出制品。

其中:

XS :X-成型机械,S-塑料; Z:注射成型; Y:表示螺杆(无“Y”代表柱塞); 30、60、125、500…: 表示注射机的最大注射量(cm3或g)。

全: XS-ZY — 注射量 — 改进型表示法

2.合模力表示法 用注射机 最大合模力(kN)来表示注射机的规格 。

代号 — 合模力(锁模力)

角式注射机

应用:生产形状不对称的塑件、

带螺纹的塑件及使用侧浇口的模具。

3.3.2

注射成型机分类

2.按注射机大小规格分类

类 型

锁模力 (kN) 理论 注射量 (cm³ )

微 型Biblioteka <160小型中型

大 型

超 大 型

160~2000 2000~4000 4000~12500 >12500

<16

16~630

800~3150