第四章 注塑机和注塑模具的关系

合集下载

注塑机和模具的匹配关系

③动定模的模脚尺寸应与注射机移动模板和固定模板上的螺钉孔排列尺寸相匹配以保证模具顺利牢固地安装到注射机上。

3.注射机的选择与较核

定位圈(环)作用:保证主流道中心线与喷嘴中心线重合

定位圈与注射机相关尺寸:定位圈外径和定位圈喷嘴孔尺寸:d=d1+0.5~1mm

A·P型≤F

式中A为塑件加注系统在分型面上的投影面积(mm2),P是型腔内塑料熔体的单位面积压力(MPa),F是注射机额定锁模力.

二:模具的设计

各种型号的注塑机安装模具部位的形状和尺寸各不相同。设计模具时应校核的主要项目有:喷嘴尺寸、定位圈尺寸、最大模厚、最小模厚、模板的平面尺寸和模具安装用螺钉孔位置尺寸等。

1.

2.模具与注射机安装部分相关尺寸的校核

①设计模具的长、宽总体尺寸时要与注射机模板尺寸和拉杆间距相适应,保证模具能穿过拉杆间的距离装卡到模板上。

②模具的主流道中心线应保证与料筒、喷嘴的中心线相重合,模具上的定位环或定位圈尺寸要与注射机定模板上的定位孔尺寸一致且采用较松的间隙配合,注射机喷嘴的球面半径应与相接触的模具主流道始端的球面半径相吻合。

凹坑半径: R=R1+1~2mm

喷嘴与模具的正确匹配关系如下图

② 注射机开模行程与模厚有关时的校核:

单分型面:S≥H m+H1+H2+5~10; 双分型面:S≥H m+H1+H2+a+5~10

③ 有侧分型抽心时开模行程的校核

当H c﹥H 1+H 2 时:

S﹥ H c + 5~10

当H c≤H 1+H 2 时:

按完成抽芯所需开距小于开模行程

2. 顶出装置的校核

三:模具与注射机的匹配校核

3.注射机的选择与较核

定位圈(环)作用:保证主流道中心线与喷嘴中心线重合

定位圈与注射机相关尺寸:定位圈外径和定位圈喷嘴孔尺寸:d=d1+0.5~1mm

A·P型≤F

式中A为塑件加注系统在分型面上的投影面积(mm2),P是型腔内塑料熔体的单位面积压力(MPa),F是注射机额定锁模力.

二:模具的设计

各种型号的注塑机安装模具部位的形状和尺寸各不相同。设计模具时应校核的主要项目有:喷嘴尺寸、定位圈尺寸、最大模厚、最小模厚、模板的平面尺寸和模具安装用螺钉孔位置尺寸等。

1.

2.模具与注射机安装部分相关尺寸的校核

①设计模具的长、宽总体尺寸时要与注射机模板尺寸和拉杆间距相适应,保证模具能穿过拉杆间的距离装卡到模板上。

②模具的主流道中心线应保证与料筒、喷嘴的中心线相重合,模具上的定位环或定位圈尺寸要与注射机定模板上的定位孔尺寸一致且采用较松的间隙配合,注射机喷嘴的球面半径应与相接触的模具主流道始端的球面半径相吻合。

凹坑半径: R=R1+1~2mm

喷嘴与模具的正确匹配关系如下图

② 注射机开模行程与模厚有关时的校核:

单分型面:S≥H m+H1+H2+5~10; 双分型面:S≥H m+H1+H2+a+5~10

③ 有侧分型抽心时开模行程的校核

当H c﹥H 1+H 2 时:

S﹥ H c + 5~10

当H c≤H 1+H 2 时:

按完成抽芯所需开距小于开模行程

2. 顶出装置的校核

三:模具与注射机的匹配校核

注塑成型—注塑模具(高分子成型课件)

②定位圈(环)尺寸

模具安装在注射机上必须使模具中心线与 料筒、喷嘴的中心线相重合,因此,注射机 定模板上设有一定位孔,要求模具的定位部 分也设计一个与主流道同心的凸台,即定位 圈(环),并要求定位圈(环),与注射机 定模板上的定位孔之间采用一定的配合。

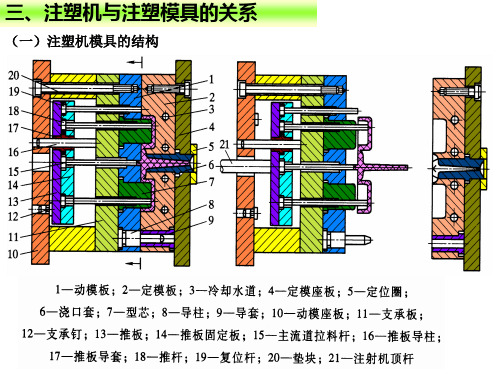

三、注塑机与注塑模具的关系

(二)注塑机与注塑模关系

⑥注塑机顶出装置和模具推出装置的校核

a 中心顶杆机械顶出 b 两侧双顶杆机械顶出 c 中心顶杆液压顶出与两侧顶杆机械顶出联合作用 d 中心顶杆液压顶出与其他开模辅助油缸联合作用

螺钉、压板固定。模具重量较重的用螺钉固定;模具重量较轻用压板 固定。

三、注塑机与注塑模具的关系

(二)注塑机与注塑模关系

5 有关模具ቤተ መጻሕፍቲ ባይዱ装部分的尺寸校核

⑤开模行程的校核

开模行程也叫做合模行程,指模具开合过程中注塑机动模固定板的移动 距离,用符号s表示。 当模具厚度确定以后,开模行程的大小直接影响模具所能成型制品高度。 即s太小时,模具不能成型高度较大的制品,否则,成型后的制品无法从模 具脱出。因此,设计模具时必须校核它所需用的开模距离是否与注塑机的 开模行程相适应。 开模距离的校核分①注射机最大开模行程与模厚无关②注射机最大开模 行程与模厚有关③有侧向抽芯时的最大开模行程三种情况进行校核。

三、注塑机与注塑模具的关系

(一)注塑机模具的结构 5 侧向分型与抽芯机构

对于有侧孔或侧凹的塑件,在被顶出脱模 之前,必须先进行侧向抽芯或分开滑块, 方能顺利脱模。主要作用完成侧向活动型 芯抽出和复位。 其由斜导柱、侧型芯滑块、锁紧块(斜锲) 和侧型芯滑块的定位装置(挡块、滑块拉 杆、弹簧)等组成。

三、注塑机与注塑模具的关系

(一)注塑机模具的结构 3 导向机构

模具安装在注射机上必须使模具中心线与 料筒、喷嘴的中心线相重合,因此,注射机 定模板上设有一定位孔,要求模具的定位部 分也设计一个与主流道同心的凸台,即定位 圈(环),并要求定位圈(环),与注射机 定模板上的定位孔之间采用一定的配合。

三、注塑机与注塑模具的关系

(二)注塑机与注塑模关系

⑥注塑机顶出装置和模具推出装置的校核

a 中心顶杆机械顶出 b 两侧双顶杆机械顶出 c 中心顶杆液压顶出与两侧顶杆机械顶出联合作用 d 中心顶杆液压顶出与其他开模辅助油缸联合作用

螺钉、压板固定。模具重量较重的用螺钉固定;模具重量较轻用压板 固定。

三、注塑机与注塑模具的关系

(二)注塑机与注塑模关系

5 有关模具ቤተ መጻሕፍቲ ባይዱ装部分的尺寸校核

⑤开模行程的校核

开模行程也叫做合模行程,指模具开合过程中注塑机动模固定板的移动 距离,用符号s表示。 当模具厚度确定以后,开模行程的大小直接影响模具所能成型制品高度。 即s太小时,模具不能成型高度较大的制品,否则,成型后的制品无法从模 具脱出。因此,设计模具时必须校核它所需用的开模距离是否与注塑机的 开模行程相适应。 开模距离的校核分①注射机最大开模行程与模厚无关②注射机最大开模 行程与模厚有关③有侧向抽芯时的最大开模行程三种情况进行校核。

三、注塑机与注塑模具的关系

(一)注塑机模具的结构 5 侧向分型与抽芯机构

对于有侧孔或侧凹的塑件,在被顶出脱模 之前,必须先进行侧向抽芯或分开滑块, 方能顺利脱模。主要作用完成侧向活动型 芯抽出和复位。 其由斜导柱、侧型芯滑块、锁紧块(斜锲) 和侧型芯滑块的定位装置(挡块、滑块拉 杆、弹簧)等组成。

三、注塑机与注塑模具的关系

(一)注塑机模具的结构 3 导向机构

注塑模具基本结构与注塑机

出。與單分型面注塑模具相比較,雙分型面注

பைடு நூலகம்

塑模具在定模部分增加了一塊可以局部移動的

中間板,所以也叫三板式注塑模具,它常用於

點澆口進料的單型腔或多型腔的注塑模具。開

模時,中間板在定模的導柱上與定範本作定距

離分離,以便在這兩個範本之間取出澆注系統

凝料。

雙分型面注射模具動畫及講解-.swf

雙分型面注塑模結構複雜,製造成本較高,

注塑模基本結構與注塑機

1 注塑模具的典型結構 2 注塑模的分類 3 注塑機和注塑模的關係

B

1

注塑模基本結構與注塑機

內容簡介:

本章重點講述注塑模具的典型結構(組成注塑 模八大類零部件:成型零部件、澆注系統、導向機 構、脫模機構、側向分型與抽芯機構、加熱與冷卻 系統、排氣系統、其他零部件);注塑模的分類; 注塑機和注塑模的關係(包括注塑機性能參數校核 與型腔數量的確定、注塑量校核、合模力的校核、 注塑壓力的校核、模具厚度的校核、開模行程的校 核、推頂裝置的校核、模具在注塑機上的安裝與固 定尺寸的校核等)。

2.澆注系統 澆注系統是熔融塑膠從注塑機噴 嘴進入模具型腔所流經的通道,它由主流道、分

流道、澆口和冷料穴組成。

B

5

3.導向機構 導向機構分為動模與定模之間 的導向機構和頂出機構的導向機構兩類。前者是 保證動模和定模在合模時準確對合,以保證塑件 形狀和尺寸的精確度,如圖4-1中導柱8、導套9; 後者是避免頂出過程中推出板歪斜而設置的,如 圖4-1中推板導柱16、推板導套17。

根據模具上各部件的作用不同,一般注塑模

可由以下幾個部分組成:

B

3

注塑成型分解動畫-.swf

圖1

注塑模的典型結構 B

注塑机和模具 基础知识

N1 ≤ Kmpt / 3600 mj ms

式中:K—注塑机最大注塑量的利用系数,一 般取0.8; mp —注塑机的额定塑化量(g/h或cm) t—成型周期(s);

对于多数注塑模,其型腔数量与注塑

机的塑化能力、最大注塑量以及合模力等参 数有关,此外,还受制品的精度和生产的经 济性等因素影响。为了统一阐述型腔数量的 设计问题,下面介绍如何根据这些参数和型腔数量是否能与注塑机规格 相适应。

1 按注塑机的塑化能力确定型腔数量N1

4.1 注塑模具的典型结构

注塑模的基本结构都是由定模和动模两大部 分组成的。定模部分安装在注塑机的固定板上 ,动模部分安装在注塑机的移动板上。

注塑成型时,定模部分和随液压驱动的动模 部分经导柱导向而闭合,塑料熔体从注塑机喷 嘴经模具浇注系统进入型腔;注塑成型冷却后 开模,即定模和动模分开,一般情况下塑件留 在动模上,模具顶出机构将塑件推出模外。图 4-1为一典型注塑模。

例如:国产注塑机xs-z-30型、xs-zy-500型 、xs-zy-1000型,表示注塑机可注射聚苯乙 烯塑料的公称容积为30cm3、500cm3和 1000cm3

xs-塑料注射成型机,z-柱塞式,zy-螺杆式。

4.3.2 注塑机性能参数校核

开始设计注塑模时,首先需要选择确定模 具的结构、类型和一些最基本的参数和尺寸, 如型腔的个数和需要的注塑量、制品在分型面 上的投影面积、成型时需要用的工艺合模力、 注塑压力、模具的厚度和安装固定尺寸以及开 模行程等等。这些数据均与注塑机的技术规格 密切相关,如果二者之间不能匹配,则模具将 无法使用,此时只能重新选择确定模具的结构 类型或更换注塑机机型。为了了解模具结构类 型与注塑机机型是否匹配,必须将二者之间的 有关数据进行校核。

式中:K—注塑机最大注塑量的利用系数,一 般取0.8; mp —注塑机的额定塑化量(g/h或cm) t—成型周期(s);

对于多数注塑模,其型腔数量与注塑

机的塑化能力、最大注塑量以及合模力等参 数有关,此外,还受制品的精度和生产的经 济性等因素影响。为了统一阐述型腔数量的 设计问题,下面介绍如何根据这些参数和型腔数量是否能与注塑机规格 相适应。

1 按注塑机的塑化能力确定型腔数量N1

4.1 注塑模具的典型结构

注塑模的基本结构都是由定模和动模两大部 分组成的。定模部分安装在注塑机的固定板上 ,动模部分安装在注塑机的移动板上。

注塑成型时,定模部分和随液压驱动的动模 部分经导柱导向而闭合,塑料熔体从注塑机喷 嘴经模具浇注系统进入型腔;注塑成型冷却后 开模,即定模和动模分开,一般情况下塑件留 在动模上,模具顶出机构将塑件推出模外。图 4-1为一典型注塑模。

例如:国产注塑机xs-z-30型、xs-zy-500型 、xs-zy-1000型,表示注塑机可注射聚苯乙 烯塑料的公称容积为30cm3、500cm3和 1000cm3

xs-塑料注射成型机,z-柱塞式,zy-螺杆式。

4.3.2 注塑机性能参数校核

开始设计注塑模时,首先需要选择确定模 具的结构、类型和一些最基本的参数和尺寸, 如型腔的个数和需要的注塑量、制品在分型面 上的投影面积、成型时需要用的工艺合模力、 注塑压力、模具的厚度和安装固定尺寸以及开 模行程等等。这些数据均与注塑机的技术规格 密切相关,如果二者之间不能匹配,则模具将 无法使用,此时只能重新选择确定模具的结构 类型或更换注塑机机型。为了了解模具结构类 型与注塑机机型是否匹配,必须将二者之间的 有关数据进行校核。

塑料成型机械及模具 第四章 注射机

条件

容易成型的 制品 一般制品 高粘度、有 精度要求的 制品 高粘度、高 精度、充模 难的制品

P模腔=40~70%P注射

实 例 模腔平均压 力 25MPa PE、PP、PS等壁厚均 匀的日用品容器类制品 30MPa 在模具温度较高的条件 下,薄壁容器类制品 35MPa ABS等有精度要求的工 业零件,如壳体、齿轮 等 40MPa 高精度的工业零件

7

4.1.3注射成型机的工作过程及组成

?

一 注射成型机的工艺过程

a) 闭模和锁紧

b) 注射装置前移和注射

c) 压力保持

d) 制品冷却和预塑化

e) 注射装置后退和开模顶出装置

8

注射成型机工作循环周期图

闭模

试合模 发信

高压低速锁紧

注座前移

注射

制品落下检测发信

开模

冷却 塑化退回

保压

注 射 动 作 选 择

41

4.1.7

• • • • • • •

注射部分主要性能参数

1、注射量 2、注射压力 3、注射速度和注射速率 4、锁模力 5、塑化能力 6、合模装置基本尺寸 7、工作效率参数

42

1、注射量

• 定义:机器在对空注射条件下,注射螺杆 (柱塞)作一次最大注射行程时,注射装 置所能达到的最大注射量 • 注射量由注射机的螺杆直径和螺杆移动行 程决定。

57

•

螺杆的塑化能力,应该在规定的时间内,保 证提供足够量的塑化均匀的熔料 塑化能力应满足: G>=3.6×W/t 其中: t---制件最短冷却时间(s) W--机器注射量(g) G---螺杆塑化能力(Kg/h)

58

6、合模装置基本尺寸

• 合模装置的尺寸直接关系到机器所能加工制品的范 围,如制品的面积,高度 • 1 模板尺寸和拉杆有效间距 模板尺寸(H*V) 拉杆有效间距(Ho*Vo) 一般模板面积大约是拉杆有效面积的2.5倍。

容易成型的 制品 一般制品 高粘度、有 精度要求的 制品 高粘度、高 精度、充模 难的制品

P模腔=40~70%P注射

实 例 模腔平均压 力 25MPa PE、PP、PS等壁厚均 匀的日用品容器类制品 30MPa 在模具温度较高的条件 下,薄壁容器类制品 35MPa ABS等有精度要求的工 业零件,如壳体、齿轮 等 40MPa 高精度的工业零件

7

4.1.3注射成型机的工作过程及组成

?

一 注射成型机的工艺过程

a) 闭模和锁紧

b) 注射装置前移和注射

c) 压力保持

d) 制品冷却和预塑化

e) 注射装置后退和开模顶出装置

8

注射成型机工作循环周期图

闭模

试合模 发信

高压低速锁紧

注座前移

注射

制品落下检测发信

开模

冷却 塑化退回

保压

注 射 动 作 选 择

41

4.1.7

• • • • • • •

注射部分主要性能参数

1、注射量 2、注射压力 3、注射速度和注射速率 4、锁模力 5、塑化能力 6、合模装置基本尺寸 7、工作效率参数

42

1、注射量

• 定义:机器在对空注射条件下,注射螺杆 (柱塞)作一次最大注射行程时,注射装 置所能达到的最大注射量 • 注射量由注射机的螺杆直径和螺杆移动行 程决定。

57

•

螺杆的塑化能力,应该在规定的时间内,保 证提供足够量的塑化均匀的熔料 塑化能力应满足: G>=3.6×W/t 其中: t---制件最短冷却时间(s) W--机器注射量(g) G---螺杆塑化能力(Kg/h)

58

6、合模装置基本尺寸

• 合模装置的尺寸直接关系到机器所能加工制品的范 围,如制品的面积,高度 • 1 模板尺寸和拉杆有效间距 模板尺寸(H*V) 拉杆有效间距(Ho*Vo) 一般模板面积大约是拉杆有效面积的2.5倍。

注塑机结构及工作原理(完整版本)

闭模

注射座前进

注射

保压

制品顶出

开模

冷却

Page 3

退回塑化

塑化退回 固定塑化 注塑机工作方框图

第一章 注塑机工作原理与结构

1.2 注塑机基本组成结构

注射部件装置

塑化部件 注射座 注射油缸 座移油缸

螺杆 料筒 螺杆头 射嘴

注塑机组成

合模部件

液压马达 合模装置 调模装置

机身

顶出装置

液压系统

加热系统 冷却系统Fra bibliotek第二章 注塑机维修知识

2. 3.4 方向控制阀 1)单向阀

单向阀的作用,是使油液只能沿一个方向流动,不许它反向倒流 .

2)换向阀 换向阀利用阀芯相对于阀体的相对运动,使油路接通、关断,或变换油流的方向,从而 使液压执行元件启动、停止或变换运动方向。

Page 11

第二章 注塑机维修知识

2.3.5 液压阀结构

注意:四个二极管的连接方向,任一个二极管不能接反,不能短路,否则会引起管子和 变压器烧坏。Page 5

第二章 注塑机维修知识

2.1.1 单相桥式整流电路的工作原理

设变压器

, U2为其有效值。

★当u2为正半周时,D1和D3管导通,D2和D4管截止,电流由A点流出,方向如

图所示。uO=u2,D2和D4管承受的反向电压为-u2。

表5—3滑阀式换向阀主体结构形式

Page 12

第二章 注塑机维修知识

2.4 液压辅件的工作原理与结构 液压辅助元件主要包括油箱、滤油器、油管及管接头、密封圈、快换接头、高压球阀、 胶管、测压接头、压力表、油位油温计等。 滤油器 :用过滤作用,将流体中的固体颗粒清除的元件; 管道过滤器: 用于管路中的过滤器; 油箱用过滤器: 除用于压力管路和通气管路中的过滤器外,都属此类; 蓄能器: 将液体在加压状态下储存起来的容器,这种储存的液体可作为临时的动力源等。 软管组件: 两端装有软管接头的耐压软管; 管接头 :连接管路或将管路装在液压元件上,这是一种在流体通路中能装拆的连接件的 总称; 油箱: 储存液压油的容器。

注塑模具实用教程第4章注塑模具与注塑机ppt课件

18

第4章 注塑机与模具

4.1.5 注塑机的选用

1、根据公称注射量选用

公称注射量指机器对空注射条件下,注射螺杆作一次最大 注射行程时,注射装置所能给出的最大注出量,是注塑机的 主要参数之一,单位为g或cm3。注射量标志了注塑机的注 射能力,反映了机器能生产塑件的最大重量或体积。

生产实践表明,应使塑件用料量之和为机器公称注射量的 25%~75%为好,最低不低于10%,超出此范围,则或是 机器能力不能充分发挥,或是塑件质量降低。

缺点:机械传动无准确可靠的注射和保压压力及锁 模力,模具受冲击和振动较大。

8

第4章 注塑机与模具

(2) 按注射装置分类:柱塞式注塑机和螺杆式注塑机

①柱塞式注塑机:以加热料筒、分流梭和柱塞实现成

型物料的塑化及注射。

9

第4章 注塑机与模具

柱塞式注塑机存在的缺点:

塑化不均:塑料靠料筒壁和分流梭传热,柱塞推动塑料无混 合作用,易产生塑化不均的现象。

• 认真工作是提高自己能力的最佳方法。把工作当 作学习机会,从中学习处理业务、学习人际交往; 以此获得知识,还可以为以后的工作打下坚实的 基础。

• 认真工作的员工不会为自己的前途操心,因为他 们已经养成良好的习惯,到任何公司都会受到欢 迎。

29

14

第4章 注塑机与模具

4.1.4注塑机的技术参数 1.额定注射量

所需一次注射量:完成一次注射所需从料筒中 注射出的塑料熔体量,等于 (单个塑件质量×型腔个 数+浇注系统消耗质量)。

0.2mmax≤nm+m1≤0.8mmax mmax:注塑机额定最大注射量

n: 型腔个数

m1: 浇注系统所需塑料质量

第4章注塑机与模具2021227183额定锁模力当高压的塑料熔体充满模具型腔时会产生使模具分型面胀开的力这个力大小等于塑件和浇注系统在分型面上的投影面积之和乘以型腔的压强它应小于注塑机的锁模力f才能保证注射时不发生溢料现象即

第4章 注塑机与模具

4.1.5 注塑机的选用

1、根据公称注射量选用

公称注射量指机器对空注射条件下,注射螺杆作一次最大 注射行程时,注射装置所能给出的最大注出量,是注塑机的 主要参数之一,单位为g或cm3。注射量标志了注塑机的注 射能力,反映了机器能生产塑件的最大重量或体积。

生产实践表明,应使塑件用料量之和为机器公称注射量的 25%~75%为好,最低不低于10%,超出此范围,则或是 机器能力不能充分发挥,或是塑件质量降低。

缺点:机械传动无准确可靠的注射和保压压力及锁 模力,模具受冲击和振动较大。

8

第4章 注塑机与模具

(2) 按注射装置分类:柱塞式注塑机和螺杆式注塑机

①柱塞式注塑机:以加热料筒、分流梭和柱塞实现成

型物料的塑化及注射。

9

第4章 注塑机与模具

柱塞式注塑机存在的缺点:

塑化不均:塑料靠料筒壁和分流梭传热,柱塞推动塑料无混 合作用,易产生塑化不均的现象。

• 认真工作是提高自己能力的最佳方法。把工作当 作学习机会,从中学习处理业务、学习人际交往; 以此获得知识,还可以为以后的工作打下坚实的 基础。

• 认真工作的员工不会为自己的前途操心,因为他 们已经养成良好的习惯,到任何公司都会受到欢 迎。

29

14

第4章 注塑机与模具

4.1.4注塑机的技术参数 1.额定注射量

所需一次注射量:完成一次注射所需从料筒中 注射出的塑料熔体量,等于 (单个塑件质量×型腔个 数+浇注系统消耗质量)。

0.2mmax≤nm+m1≤0.8mmax mmax:注塑机额定最大注射量

n: 型腔个数

m1: 浇注系统所需塑料质量

第4章注塑机与模具2021227183额定锁模力当高压的塑料熔体充满模具型腔时会产生使模具分型面胀开的力这个力大小等于塑件和浇注系统在分型面上的投影面积之和乘以型腔的压强它应小于注塑机的锁模力f才能保证注射时不发生溢料现象即

注塑模具基本结构与注塑机

xs-塑膠注射成型機,z-柱塞式,zy-螺杆式。

3.2 注塑機性能參數校核

開始設計注塑模時,首先需要選擇確定模 具的結構、類型和一些最基本的參數和尺寸, 如型腔的個數和需要的注塑量、製品在分型面 上的投影面積、成型時需要用的工藝合模力、 注塑壓力、模具的厚度和安裝固定尺寸以及開 模行程等等。這些資料均與注塑機的技術規格 密切相關,如果二者之間不能匹配,則模具將 無法使用,此時只能重新選擇確定模具的結構 類型或更換注塑機機型。為了瞭解模具結構類 型與注塑機機型是否匹配,必須將二者之間的 有關資料進行校核。

N1 ≤ Kmpt / 3600 mj ms

式中:K—注塑機最大注塑量的利用係數,一 般取0.8; mp —注塑機的額定塑化量(g/h或cm) t—成型週期(s); mj—澆注系統和飛邊所需的塑膠品質或體積 ms—單個製品的品質或體積

2 按注塑機的最大注塑量確定型腔數量N2

N 2 ≤ KmI mj ms

4

3 1 23 4

2

1

a)

b)

图8-4 直角式注射机

锁模装置;2-模具;3-注射装置;4-机身

3.1 注塑機的種類及應用

(三)注塑機的規格型號

注塑機的最大注射量:注射柱塞或螺杆作一 次最大注射行程時,注射裝置所能達到的最大 注出量。

注出量的表示方法:1.公稱重量(g) 2.公稱容積(cm3)

例如:國產注塑機xs-z-30型、xs-zy-500型、 xs-zy-1000型,表示注塑機可注射聚苯乙烯塑 膠的公稱容積為30cm3、500cm3和1000cm3

帶有活動鑲件的注射模動畫及講解-.swf

5.自動卸螺紋注塑模

對帶有螺紋的塑件,當要求自動脫模 時,可在模具上設置能夠轉動的螺紋型芯或 型環,利用開模動作或注塑機的旋轉機構, 或設置專門的傳動裝置,帶動螺紋型芯或螺 紋型環轉動,從而脫出塑件。圖8為用於角 式注塑機的自動卸螺紋注塑模,由注塑機開 合螺母絲杠帶動螺紋型芯1轉動。

3.2 注塑機性能參數校核

開始設計注塑模時,首先需要選擇確定模 具的結構、類型和一些最基本的參數和尺寸, 如型腔的個數和需要的注塑量、製品在分型面 上的投影面積、成型時需要用的工藝合模力、 注塑壓力、模具的厚度和安裝固定尺寸以及開 模行程等等。這些資料均與注塑機的技術規格 密切相關,如果二者之間不能匹配,則模具將 無法使用,此時只能重新選擇確定模具的結構 類型或更換注塑機機型。為了瞭解模具結構類 型與注塑機機型是否匹配,必須將二者之間的 有關資料進行校核。

N1 ≤ Kmpt / 3600 mj ms

式中:K—注塑機最大注塑量的利用係數,一 般取0.8; mp —注塑機的額定塑化量(g/h或cm) t—成型週期(s); mj—澆注系統和飛邊所需的塑膠品質或體積 ms—單個製品的品質或體積

2 按注塑機的最大注塑量確定型腔數量N2

N 2 ≤ KmI mj ms

4

3 1 23 4

2

1

a)

b)

图8-4 直角式注射机

锁模装置;2-模具;3-注射装置;4-机身

3.1 注塑機的種類及應用

(三)注塑機的規格型號

注塑機的最大注射量:注射柱塞或螺杆作一 次最大注射行程時,注射裝置所能達到的最大 注出量。

注出量的表示方法:1.公稱重量(g) 2.公稱容積(cm3)

例如:國產注塑機xs-z-30型、xs-zy-500型、 xs-zy-1000型,表示注塑機可注射聚苯乙烯塑 膠的公稱容積為30cm3、500cm3和1000cm3

帶有活動鑲件的注射模動畫及講解-.swf

5.自動卸螺紋注塑模

對帶有螺紋的塑件,當要求自動脫模 時,可在模具上設置能夠轉動的螺紋型芯或 型環,利用開模動作或注塑機的旋轉機構, 或設置專門的傳動裝置,帶動螺紋型芯或螺 紋型環轉動,從而脫出塑件。圖8為用於角 式注塑機的自動卸螺紋注塑模,由注塑機開 合螺母絲杠帶動螺紋型芯1轉動。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑机需要设计加料系统(料筒)及注射系统。 成型时,先闭紧模具,熔融塑料通过浇注系统注入型腔里面。 每一模成型中产生的浇注系统凝料为废料,它将损耗部分原料。

⑵成型制品精度较高。生产批量较大时,模具应当设有 温度控制系统。

⑶对制品成型的适应性很强。 ⑷成型周期短,生产效率最高,便于实现自动化操作, 因此便于大批量制品的生产。

第四章 注塑机和注塑模具的关系

本章重点: 掌握注塑机主要参数与模具结构之间的关系 注塑机的主要参数: 最大注射量、最大注射压力、最大锁模力、最大成型

面积、模具最大和最小厚度、最大开模行程、安装位置 尺寸、喷嘴球径和孔径、顶杆位置。

第四章 注塑机和注塑模具的关系

用注塑模来生产制品主要有以下特点: ⑴塑料的加热和塑化是在注塑机的高温料筒内完成的,

注塑机的主要参数:

最大注射量、最大注射压力、最大锁模力、最大成型面积、模具最大 和最小厚度、最大开模行程、安装位置尺寸、喷嘴球径和孔径、顶杆位置。

一、最大注射量的校核:

注塑机最大注射量的标定:通常用常温下注射机一次注射

聚苯乙烯PS (1.06g/cm³) 的最大容积量为注射机公称注射量。 -----体积(cm³)

一 、注塑机的种类及应用

㈠注塑机的种类及其应用: 按成型塑料性质:有热塑性塑料注塑机和热固性塑料注塑机。

按塑化方式:有柱塞式注塑机和螺杆式注塑机。

柱塞式注塑机一般在公称注射量60cm3 以下;

螺杆式注塑机,是目前产量最大,应用最广的类型。

按锁模机构驱动方式:有液压式和液压-机械联合式。 按操作方式:有全自动、半自动和手动式。 按结构形式:有立式、卧式和直角式

直角式注塑机:

如图所示,其注射装置轴线与锁模机构轴线相互正交垂直。 优点:结构简单,便于自制,适于一模仅成型一件,

而中心部位不留有浇口痕迹. 缺点:占地面积介于立式和卧式两者之间,注射量的

提高也受到限制。 此外,还有多工位旋转式注塑机、双色注塑机等专用

注塑机。

4

3 1 23 4

2

1

a)

b)

图8-4 直角式注射机

流动性较差 的薄壁、窄

浇口制品 120~150

>150 130~150 120~150 120~150

>140

三、锁模力F的校核:(作用于模具型腔上的总压力小于注射机

允许的锁模力,否则会产出溢料。 )

锁模力指的是锁模装置对模具施加的最大夹紧力。

其中:

F锁≥q·A分

F锁——注射机的额定锁模力(N) A分——塑件及浇注系统在分型面上 的总投影面积(mm2)

二、最大注射压力的校核:

校验注射机的额定注射压力能否满足塑件成型时所需的压力。

注塑机的最大注射压力P0应大于成型制品塑料

所需要的注射压力P。

(注射压力P一般由原料供应商给出,或者查资料, 一般70—120MPA)

P公≥P注 其中: P注——塑料成型时所需的注射压力

P公——注射机公称注射压力

P注受浇注系统、型腔内阻力、模具温度等因素影响 P注太大:毛边大、脱模困难、塑件表面质量差、内应力大 P注太小:不能顺利充满型腔、无法成型

五、安装部分尺寸校核:

喷嘴尺寸

定位孔尺寸

拉杆间距

模具闭合厚度

安装螺孔尺寸

主要是:喷嘴球径和孔径 其他的:最大成型面积、模具最大和最小厚度、最大开模 行程、安装位置尺寸、顶杆位置

1. 主流道和主流道衬套(浇口套)的设计:

⑴喷嘴球径和孔径:

SR=SR1+(1~2)mm; d=d1+(0.5~1)mm α=(2o~4o)

q——型腔内塑料熔体的平均压力

(表5-7)(MPa) (型腔压力)

锁模力F>(型腔压力×制品、流道在分型面上的投影面积)

型腔压力=(1/3--2 /3)×注射压力

注意:系数 (1/3--2 /3)是压力损耗系数; 型量的确定:

方法: (1)根据最大注射量 (2)根据锁模力 (3)根据总产量和日产量 (4)根据精度(依经验:型腔每增加一个,制品 尺寸精度要下降4%)

α=(2o~4o)

0.2

h H

h H

h H

(4) 工作时不能出现轴向窜动.

d

D2 d

(5)其它尺寸:

SR=SR1+(1~2)mm; d=d1+(0.5~1)mm α=(2o~4o)

r=1 r2=(1~2) D(H7/m6):由结构确定; L:由结构确定; 材料:T8A,T10A 淬火处理,HRC50 ~ 55

部分塑料的注射压力(MPa)

塑料

聚乙烯 聚氯乙烯 聚苯乙烯

ABS 聚甲醛 聚酰胺

流动性好的 厚壁、简单

制品 70~100 100~120 80~100 80~110 85~100 90~101

流动性中等或 较差的一般制

品 100~120 120~125 100~120 100~120 100~120 101~140

不能漏料

1. 主流道和主流道衬套(浇口套)的设计:

浇口套球面R和喷嘴前端球面半径R0 喷嘴孔径d0和浇口套小端孔径d

正确关系为:

d=d0+(0.5~1)mm

R=R0+(1~2)mm

1. 主流道和主流道衬套(浇口套)的设计:

(2)出口端要与所在面齐平或者略低;

(3) 流道要有脱模斜度和足够的粗糙度;

锁模装置;2-模具;3-注射装置;4-机身

﹙2﹚注塑机的组成:

主要由注射装置、锁模装置、传动及电器控制系统、 机架等组成,如图所示。

第四章 注塑机和注塑模具的关系

注塑机的主要参数: 最大注射量、最大注射压力、最大锁模力、最大成型

面积、模具最大和最小厚度、最大开模行程、安装位置 尺寸、喷嘴球径和孔径、顶杆位置。

(其他品种的塑料要根据密度换算) 校核原则: (n×制品+流道凝料+飞边)的总体积

小于注塑机最大注射量的80%。

注射机每次实际的注射量应在最大注射量的80%以内。

注射量以容积表示: V≤0.8V机

其中: V——塑件的总体积(塑件+浇注系统) V机——注射机的最大注射量(cm3) V塑料——成型塑件所需塑料的体积

卧式注塑机:

如图所示,它的注射装置轴线与锁模机构轴线呈一条直线并水平排列。 优点:机身较低,利于操作和加料,可实现全自动操作,机床

因重心低而稳定。 缺点:模具装拆与嵌件安放都比较麻烦,机床占地面积较大。

立式注塑机:

如图所示,它的注射装置垂直装设,并与锁模机构移动方向成一条轴线。 优点:占地面积小,拆装模具方便,易于安放嵌件等。 缺点:塑件推出后需由人工取出,不易实现全自动操作。

⑵成型制品精度较高。生产批量较大时,模具应当设有 温度控制系统。

⑶对制品成型的适应性很强。 ⑷成型周期短,生产效率最高,便于实现自动化操作, 因此便于大批量制品的生产。

第四章 注塑机和注塑模具的关系

本章重点: 掌握注塑机主要参数与模具结构之间的关系 注塑机的主要参数: 最大注射量、最大注射压力、最大锁模力、最大成型

面积、模具最大和最小厚度、最大开模行程、安装位置 尺寸、喷嘴球径和孔径、顶杆位置。

第四章 注塑机和注塑模具的关系

用注塑模来生产制品主要有以下特点: ⑴塑料的加热和塑化是在注塑机的高温料筒内完成的,

注塑机的主要参数:

最大注射量、最大注射压力、最大锁模力、最大成型面积、模具最大 和最小厚度、最大开模行程、安装位置尺寸、喷嘴球径和孔径、顶杆位置。

一、最大注射量的校核:

注塑机最大注射量的标定:通常用常温下注射机一次注射

聚苯乙烯PS (1.06g/cm³) 的最大容积量为注射机公称注射量。 -----体积(cm³)

一 、注塑机的种类及应用

㈠注塑机的种类及其应用: 按成型塑料性质:有热塑性塑料注塑机和热固性塑料注塑机。

按塑化方式:有柱塞式注塑机和螺杆式注塑机。

柱塞式注塑机一般在公称注射量60cm3 以下;

螺杆式注塑机,是目前产量最大,应用最广的类型。

按锁模机构驱动方式:有液压式和液压-机械联合式。 按操作方式:有全自动、半自动和手动式。 按结构形式:有立式、卧式和直角式

直角式注塑机:

如图所示,其注射装置轴线与锁模机构轴线相互正交垂直。 优点:结构简单,便于自制,适于一模仅成型一件,

而中心部位不留有浇口痕迹. 缺点:占地面积介于立式和卧式两者之间,注射量的

提高也受到限制。 此外,还有多工位旋转式注塑机、双色注塑机等专用

注塑机。

4

3 1 23 4

2

1

a)

b)

图8-4 直角式注射机

流动性较差 的薄壁、窄

浇口制品 120~150

>150 130~150 120~150 120~150

>140

三、锁模力F的校核:(作用于模具型腔上的总压力小于注射机

允许的锁模力,否则会产出溢料。 )

锁模力指的是锁模装置对模具施加的最大夹紧力。

其中:

F锁≥q·A分

F锁——注射机的额定锁模力(N) A分——塑件及浇注系统在分型面上 的总投影面积(mm2)

二、最大注射压力的校核:

校验注射机的额定注射压力能否满足塑件成型时所需的压力。

注塑机的最大注射压力P0应大于成型制品塑料

所需要的注射压力P。

(注射压力P一般由原料供应商给出,或者查资料, 一般70—120MPA)

P公≥P注 其中: P注——塑料成型时所需的注射压力

P公——注射机公称注射压力

P注受浇注系统、型腔内阻力、模具温度等因素影响 P注太大:毛边大、脱模困难、塑件表面质量差、内应力大 P注太小:不能顺利充满型腔、无法成型

五、安装部分尺寸校核:

喷嘴尺寸

定位孔尺寸

拉杆间距

模具闭合厚度

安装螺孔尺寸

主要是:喷嘴球径和孔径 其他的:最大成型面积、模具最大和最小厚度、最大开模 行程、安装位置尺寸、顶杆位置

1. 主流道和主流道衬套(浇口套)的设计:

⑴喷嘴球径和孔径:

SR=SR1+(1~2)mm; d=d1+(0.5~1)mm α=(2o~4o)

q——型腔内塑料熔体的平均压力

(表5-7)(MPa) (型腔压力)

锁模力F>(型腔压力×制品、流道在分型面上的投影面积)

型腔压力=(1/3--2 /3)×注射压力

注意:系数 (1/3--2 /3)是压力损耗系数; 型量的确定:

方法: (1)根据最大注射量 (2)根据锁模力 (3)根据总产量和日产量 (4)根据精度(依经验:型腔每增加一个,制品 尺寸精度要下降4%)

α=(2o~4o)

0.2

h H

h H

h H

(4) 工作时不能出现轴向窜动.

d

D2 d

(5)其它尺寸:

SR=SR1+(1~2)mm; d=d1+(0.5~1)mm α=(2o~4o)

r=1 r2=(1~2) D(H7/m6):由结构确定; L:由结构确定; 材料:T8A,T10A 淬火处理,HRC50 ~ 55

部分塑料的注射压力(MPa)

塑料

聚乙烯 聚氯乙烯 聚苯乙烯

ABS 聚甲醛 聚酰胺

流动性好的 厚壁、简单

制品 70~100 100~120 80~100 80~110 85~100 90~101

流动性中等或 较差的一般制

品 100~120 120~125 100~120 100~120 100~120 101~140

不能漏料

1. 主流道和主流道衬套(浇口套)的设计:

浇口套球面R和喷嘴前端球面半径R0 喷嘴孔径d0和浇口套小端孔径d

正确关系为:

d=d0+(0.5~1)mm

R=R0+(1~2)mm

1. 主流道和主流道衬套(浇口套)的设计:

(2)出口端要与所在面齐平或者略低;

(3) 流道要有脱模斜度和足够的粗糙度;

锁模装置;2-模具;3-注射装置;4-机身

﹙2﹚注塑机的组成:

主要由注射装置、锁模装置、传动及电器控制系统、 机架等组成,如图所示。

第四章 注塑机和注塑模具的关系

注塑机的主要参数: 最大注射量、最大注射压力、最大锁模力、最大成型

面积、模具最大和最小厚度、最大开模行程、安装位置 尺寸、喷嘴球径和孔径、顶杆位置。

(其他品种的塑料要根据密度换算) 校核原则: (n×制品+流道凝料+飞边)的总体积

小于注塑机最大注射量的80%。

注射机每次实际的注射量应在最大注射量的80%以内。

注射量以容积表示: V≤0.8V机

其中: V——塑件的总体积(塑件+浇注系统) V机——注射机的最大注射量(cm3) V塑料——成型塑件所需塑料的体积

卧式注塑机:

如图所示,它的注射装置轴线与锁模机构轴线呈一条直线并水平排列。 优点:机身较低,利于操作和加料,可实现全自动操作,机床

因重心低而稳定。 缺点:模具装拆与嵌件安放都比较麻烦,机床占地面积较大。

立式注塑机:

如图所示,它的注射装置垂直装设,并与锁模机构移动方向成一条轴线。 优点:占地面积小,拆装模具方便,易于安放嵌件等。 缺点:塑件推出后需由人工取出,不易实现全自动操作。