PCBLayout规范

pcblayout 工艺设计规范

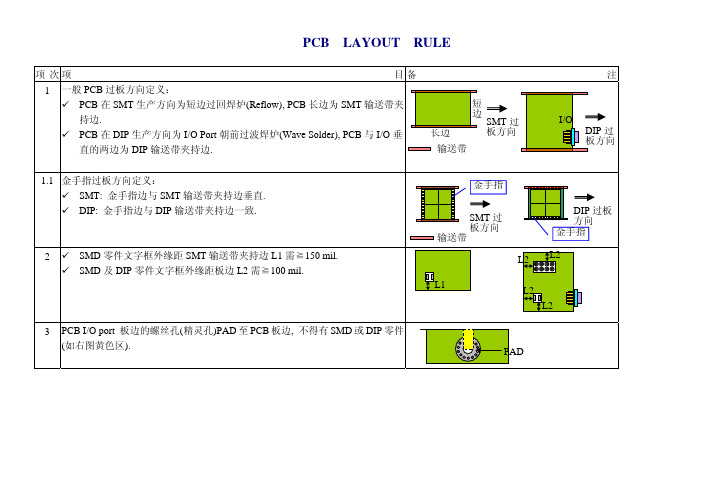

PCB LAYOUT RULE

短

长边

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

锡偷 LAYOUT RULE建议规范

L

1/4L

PCB LAYOUT 建议规范

PCB PAD LAYOUT

R

X

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

1/4L

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB背面SMD过DIP制程零件PAD LAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

零件包装建议规范

附件一: 光学点Layout 位置

1. Index B 光学点距板边位置必要大于

2. Index N 光学点距板边位置必要大于

3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.

4. 不管新、旧机种, 其对角线之光学点位置必须不对称.

5. 所有PCB 厂的光学点坐标皆一致.

6. BGA 及QFP 旁毋需Lay 光学点

.

PCB 长边

PCB 短边 SMT 进板方向

| a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil

PCB 长边 PCB 短边

SMT 进板方向。

PCB LAYOUT准则

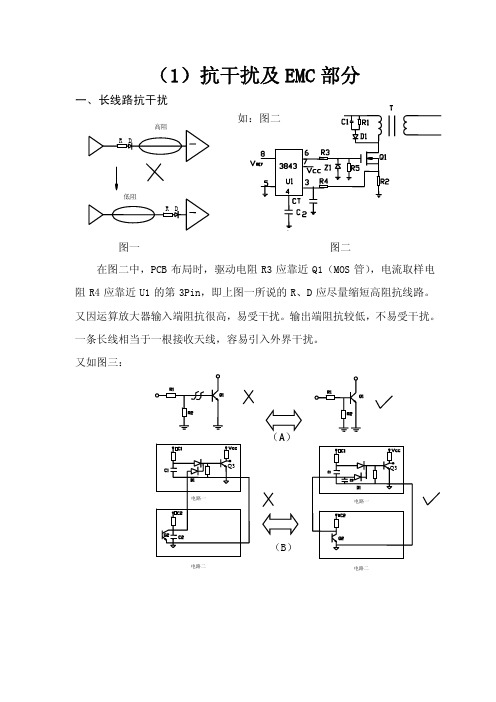

4、ROUTE 线拐弯处一般取圆弧形,而直角、锐角在高频电路中会影响电气性 能。 5、电源线根据线路电流的大小,尽量加粗电源线宽度,减少环路阻抗,同时

接地

单点接地无磁场回路,EMI 测试 OK。 7、滤波电容走线

A:Leabharlann 不好好噪音、纹波经过滤波电容被完全滤掉。 B:当纹波电流太大时,多个电容并联,纹波电流经过第一个电容的流量比第二 个、第三个大很多,往后逐渐减小,第一个电容产生的热量也比第二个、第三个 多,很容易损坏,走线时,尽量让纹波电流均分给每个电容,走线如下图 A、B:

发热元件,发热较大的器件应与电容等影响整机寿命的器件有一定的距 离。

7、对于电位器,可调电感、可变电容器,微动开关等可调元件的布局,应考 虑整机结构要求,若是机内调节,应放在 PCB 板上方便于调节的地方,若 是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。

8、应留出印制 PCB 板定位孔支架所占用的位置。 9、位于电路板边缘的元器件,离电路板边缘一般不少于 2mm。 10、输出线、灯仔线、风扇线尽量一排,极性一致与面板对应。 11、一般布局:小板上不接入高压,将高压元件放在大板上,如有特殊情况,

宽

宽

窄

窄

E.脉冲电流流过的区域远离输入输出端子,使噪声源和出口分离。

小 小

大 大

F.振荡 滤波去耦电容靠近 IC 地,地线要求短。

14、锰铜丝 立式变压器磁芯 工字电感 功率电阻 散热片 磁环下不能走第 一层线。

PCB Layout 规范

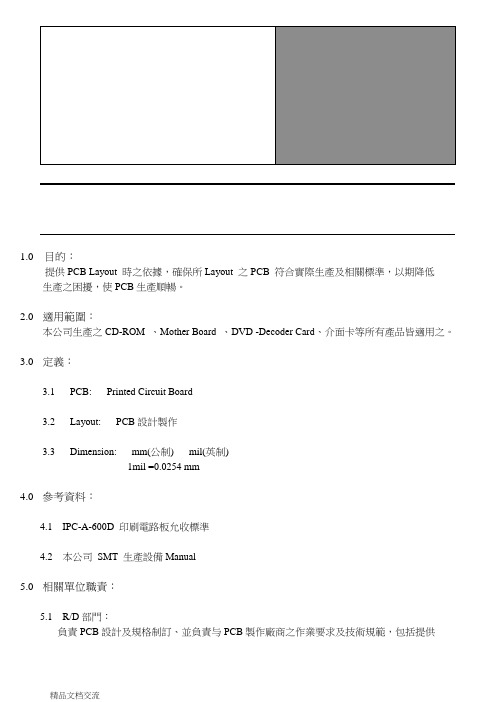

1.0 目的:提供PCB Layout 時之依據,確保所Layout 之PCB 符合實際生產及相關標準,以期降低生產之困擾,使PCB生產順暢。

2.0適用範圍:本公司生產之CD-ROM 、Mother Board 、DVD -Decoder Card、介面卡等所有產品皆適用之。

3.0定義:3.1 PCB: Printed Circuit Board3.2 Layout: PCB設計製作3.3 Dimension: mm(公制) mil(英制)1mil =0.0254 mm4.0參考資料:4.1IPC-A-600D 印刷電路板允收標準4.2本公司SMT 生產設備Manual5.0相關單位職責:5.1R/D部門:負責PCB設計及規格制訂、並負責与PCB製作廠商之作業要求及技術規範,包括提供所需之文件檔案。

5.2 製造單位:負責規格、資訊之提供及問題回饋。

5.3 品管單位:負責執行檢驗作業。

6.0 作業內容与程序6.1 SMT 部分6.1.1 PCB 尺寸規格 mm6.1.2 Fiducial Mark 規格設定及位置6.1.2.1 規格1 ---- 圓形D1:1.0 mm (±10%)D2:2.0 mm (±10%)T6.1.2.2 規格2 ---- 正方形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.3 規格3 ---- 三角形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.4 規格4D1: 1.0 ~ 2.0 mm (±10%) 6.1.2.4 規格4 ---- 十字形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.5規格5 ---- 貫穿孔作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.6 規格6 ----PAD作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.7 Layout 時須注意事項6.1.2.7.1 PCB上至少應有三個Fiducial Mark ,若為雙面SMT則每面各要有三個以上。

全了!268条PCBLayout设计规范(经典收藏)

全了!268条PCBLayout设计规范(经典收藏)PCB是印刷电路板(即Printed Circuit Board)的简称。

印刷电路板是组装电子零件用的基板,是在通用基材上按预定设计形成点间连接及印制元件的印制板。

该产品的主要功能是使各种电子零组件形成预定电路的连接,起中继传输的作用,是电子产品的关键电子互连件,有“电子产品之母”之称。

印刷电路板作为电子零件装载的基板和关键互连件,任何电子设备或产品均需配备。

其下游产业涵盖范围相当广泛,涉及一般消费性电子产品、信息、通讯、医疗,甚至航天科技(资讯行情论坛)产品等领域。

随着科学技术的发展,各类产品的电子信息化处理需求逐步增强,新兴电子产品不断涌现,使PCB产品的用途和市场不断扩展。

新兴的3G手机、汽车电子、LCD、IPTV、数字电视、计算机的更新换代还将带来比现在传统市场更大的PCB市场。

Layout是布局规划的意思。

结合起来:PCB Layout就是印刷电路板布局布线的意思。

下面是268条超经典的PCB Layout设计规范,初学者一定要收藏!268条PCB Layout设计规范按部位分类技术规范内容1 PCB布线与布局PCB布线与布局隔离准则:强弱电流隔离、大小电压隔离,高低频率隔离、输入输出隔离、数字模拟隔离、输入输出隔离,分界标准为相差一个数量级。

隔离方法包括:空间远离、地线隔开。

2 PCB布线与布局晶振要尽量靠近IC,且布线要较粗3 PCB布线与布局晶振外壳接地4 PCB布线与布局时钟布线经连接器输出时,连接器上的插针要在时钟线插针周围布满接地插针5 PCB布线与布局让模拟和数字电路分别拥有自己的电源和地线通路,在可能的情况下,应尽量加宽这两部分电路的电源与地线或采用分开的电源层与接地层,以便减小电源与地线回路的阻抗,减小任何可能在电源与地线回路中的干扰电压6 PCB布线与布局单独工作的PCB的模拟地和数字地可在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路7 PCB布线与布局如果PCB是插在母板上的,则母板的模拟和数字电路的电源和地也要分开,模拟地和数字地在母板的接地处接地,电源在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路8 PCB布线与布局当高速、中速和低速数字电路混用时,在印制板上要给它们分配不同的布局区域9 PCB布线与布局对低电平模拟电路和数字逻辑电路要尽可能地分离10 PCB布线与布局多层印制板设计时电源平面应靠近接地平面,并且安排在接地平面之下。

PCBLayout 规则(内部资料)

二、元器件排列方式 3、网格排列: 网格排列中的每一个安装孔均设计在正 方形网格的交点上。 在软件中交点间距可以以米制(Metric)或 英制(Imperial)进行设定。 4、同时采用多种相结合。

二、元器件排列方式

3、网格排列: 网格排列中的每一个安装孔均设计在正 方形网格的交点上。 在软件中交点间距可以以米制(Metric)或 英制(Imperial)进行设定。 4、同时采用多种相结合。

一、元件的布局

一、元件布局方式

3、元器件布局顺序:

遵照“先大后小,先难后易”的布置原

则,即先放置占用面积较大的元器件;先 集成后分立;先主后次,多块集成电路 时 先放置主电路。

一、元件的布局

一、元件布局方式

3、 常用元器件的布局方法:

a、可调元件应放在印制板上便于调节的地方; b、质量超过15g的元器件应当用支架; c、大功率器件最好装在整机的机箱底板上; d、热敏元件应远离发热元件; e、对于管状元器件一般采用平放,但PCB尺寸不大时,可采Байду номын сангаас竖放; f、对于集成电路要确定定位槽放置的方位是否正确。

自动布线:针对电路简单而元件数量多的PCB,这种方式很少采纳; 手动布线:电源板和控制板一般采用手动布线; 混合布线:针对电路简单而元件数量多的PCB,这种方式很少采纳;

四、印制导线布线

3、布线优先次序

;

A 、关键信号线优先:电源、摸拟小信号、高速信号、 时钟信号和同步信号 等关键信号优先布线。 B 、密度优先原则:从板上连接关系最复杂的器件着手布线,或 从板上连线最密集的区域开始布线;常规我们从主控IC开始布线。

四、印制导线布线

7、元件去耦原则

• • • • • 增加必要的去藕电容,滤除电源上的干扰信号, 使电源信号稳定。在多层板中,对去藕电容的 位置一般要求不太高,但对双层板,去藕电容 的布局及电源的布线方式将直接影响到整个系 统的稳定性。

最全的PCBLayout规范

最全的PCBLayout规范PCB Layout规范PCB Layout规范⼀、安全间距1. LN之间3mm以上,空间距离1.8mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

2. 初次级间6.4mm以上,空间距离5mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

3. 初级与外壳地4.5mm以上,空间距离3mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

4.⾼压与地之间铜箔距离1mm以上,其它⽆要求铜箔间距离0.5mm以上。

⼆、⾛线、铜箔、焊盘、过孔1. 电源PCB最⼩⾛线0.3mm以上;2. 铜箔、⾛线与板边、挖槽处距离0.5mm以上;3.焊盘孔边与孔边距1mm以上,与板边距离1mm以上;4.SMD元件焊点与直⽴插件焊点间距需≥0.4mm;4.焊盘孔⼤⼩=元件引脚⼤⼩+(0.2~0.4 mm),变压器多引脚元件、⾃动插件元件应加0.4mm;5.焊盘孔径最⼩为0.8mm,同⼀块PCB孔径⼤⼩的类型越少越好,减少PCB加⼯成本;6.焊盘⼤⼩通常为孔径⼤⼩的2.0~2.3倍;7.后焊零件需开流锡槽,这样过波峰焊时内孔才不会被封住;8.过孔的⼤⼩由它的载流量决定,需要的载流量越⼤,所需的过孔尺⼨越⼤,如电源层和地层与其它层联接所⽤的过孔就要⼤⼀些;9.Chip元件焊盘设计应掌握以下关键要素:三、⾃动插件技术1、零件⽅向以⽔平或垂直为主;2、零件与零件本体距离需1.0mm以上,零件本体与板边距离0.5mm以上;3、焊点与焊点间距离需0.5mm以上;4.⾃动插件元件焊盘孔径需≥1mm,⼀般为元件引脚⼤⼩+0.4mm;4、电阻、⼆极管等元件以卧式放置才可⾃动插件;7.⾃动插件电阻、⼆极管、跳线等卧式元件,脚距应为2.5mm的整数倍四、表⾯贴着技术1.零件⽅向以⽔平或垂直为主;2.SMD 贴⽚零件最⼩间距要求0.3mm;3.SMD零件摆设时需考虑过锡炉的⽅向,以防⽌阴影效应;波峰焊SMD元件的排布⽅向:4.SMD零件两端焊点铺铜应平均分布,以防⽌墓碑效应。

PCB LAYOUT 规则

4.2.5.SMT元器件的銲盤上或在其附近不能有通孔,否則在流回flow過程中,銲盤上的銲錫熔化後會沿著通孔流走,會產生虛銲,少錫,還可能流到板的另一面造成short短路.

四. 綠油(防焊)

焊盤尺寸+0.15mm(圓形)

五. 白油(絲印)

1. 印白油的高度最小為:1.5mm.

2. 印白油的線寬最小為:0.3mm.

六. 裝配孔

1. 孔邊距板邊最小距離為:2.5mm.

2. 孔徑=螺絲直徑+0.4mm.

3. 距螺絲頭1mm范圍內不得有銅皮.

5.6.3.上下層地線可多孔連接,孔與孔之間距離取5mm.

5.7.對於有磁性元件的板,如喇叭,變壓器,繼電器等,應注意分析磁性元件的磁場方向,減少印制導線,對磁力線的切割.

3.11.元件的排列格式:分不規則排列和規則排列.

3.11.1不規則排列,即元件軸線方向彼此不一致,排列順序也沒規則,其好處是使布線方便,並可縮短.減少元器件的連線,減少線路板的分布參數,抑制干擾,適用於高頻電路.

3.11.2.規則排列:元器件的軸向排列一致並與邊垂直或平行,好處是方便裝配,銲接,調式,維修,版面美觀,壞處是元器件連線會增加,適於低頻電路.數字電路.

4.1.1當電路板放到回流銲爐的傳送帶上時,元器件的長軸應該與設備的傳動方向垂直,這樣可以防止在銲接過程中出現元器件在板上漂移或”豎碑”的現象.

4.1.2.PCB上的元件要均勻分布,特別要把大功率的器件分散開,避免電路工作時PCB上局部過熱產生應力,影響銲點的可靠性.

4.2.2.銲盤的大小要根據元器件的尺寸確定,如下圖所示,銲盤的寬度等於或略大於元器件電極的寬度,銲接效果最好.

PCBLAYOUT设计规范

PCBLAYOUT设计规范PCB(Printed Circuit Board)是电子产品的核心组件之一,决定了电路设计的可靠性和性能。

良好的PCB布局设计可以降低电路噪声、提高信号完整性,并且方便后续的组装和维修。

以下是PCB布局设计的一些规范和建议:1.尺寸和形状规范:根据具体应用需求确定PCB板的尺寸和形状。

在选择尺寸时要考虑电路的复杂性和器件的布局。

广泛使用的尺寸为贴片型器件的长度加上两倍的元件间距。

2.组件布局规范:将元件分为功能模块,并合理安排它们的位置,以降低电路的互相干扰。

尽量将高频、噪声源放置在一起,并且与敏感信号的路径保持一定的距离。

3.走线规范:为了提高信号完整性,收集和地线走线应尽量平行运行。

重点信号线应保持足够的间距。

避免过于细长的路径和尖锐的弯曲,以减少信号反射和耦合。

4.功率平面和地面规范:为了提供稳定的供电和减少噪声,设计时需要规划功率平面和地面。

功率平面应该贴近电源引脚,且尽量大且连续。

地面应尽量覆盖整个PCB板,且与其他层相连。

5.元件引脚排布规范:元件引脚的排布应该尽量规整,方便焊接和组装。

相同类型的引脚应按照相同的方向排列。

供电和地线引脚应靠近一起,以减少线路长度和电磁干扰。

6.保持合理的间距:线与线、线与元件之间应保持合适的间距,以避免突然放电和相互干扰。

7.考虑热设计:对于功耗较大的元件,应考虑散热设计。

可以使用散热器或合理的布局来进行热扩散。

8.通过规范:为了提高布局的可维护性,设置适当的通过或测试点。

这有助于后续的调试和维修。

9.引入尽可能多的阻尼电容:引入阻尼电容可以帮助减少电源线噪声和抑制瞬态响应。

10.使用模块化设计:基于较小的模块进行设计,有助于封装、修改和重用。

这样可以提高开发效率和产品可维护性。

总之,良好的PCB布局设计对电路性能的稳定性和可靠性至关重要。

通过遵循上述规范和建议,可以降低电磁干扰、提高信号完整性,并且简化后续的组装和维护工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

版本控制:规范我司PCB设计标准。

为PCB设计者提供必要的设计规则和约定,提高PCB设计质量及生产可制造性。

使PCB在组装工艺及外观构造上有统一的判定标准,以利制造单位能顺利生产,,确保产品质量,降低因设计问题重工之浪费。

一、PCB材质及应用:1.目前市面上及我司常用PCB材质分为FR-1, CEM-1, FR-4。

2.組成、特性及用途:1).FR-1:由銅箔、酚醛樹脂、.絕緣紙組成。

透明且無玻璃纖維條紋,低耐溫、價格便宜。

用於單面板;2).FR-4:由銅箔、環氧樹脂、玻纖布組成。

透明且有玻璃纖維條紋,高耐熱、機械強度佳。

用於雙面板;3).CEM-1:由銅箔、玻纖布、環氧樹脂、絕緣紙組成。

不透明且有玻璃纖維條紋,低耐溫、低板彎、板翹性。

用於單面板;4).CEM-3:由銅箔、玻纖布、環氧樹脂、玻纖蓆組成。

不透明且無玻璃纖維條紋,高耐熱,改善板彎,板翹性。

用於雙面板3. PCB板常用厚度為1.0mm、1.2mm、1.6mm。

PCB标准厚度1.6mm。

不是标准厚度需与相关单位讨论评估。

4.PCB板材尺寸:5材質種類板材厚度 A a1 a2FR-1 1.0mm 0.5mm±0.1 0.25mm 0.25mm 1.2mm 0.6mm±0.1 0.3mm 0.3mm 1.6mm 0.8mm±0.1 0.4mm 0.4mmFR-4 1.0mm 0.35mm±0.1 0.33mm 0.33mm 1.2mm 0.4mm±0.1 0.4mm 0.4mm 1.6mm 0.5mm±0.1 0.55mm 0.55mmCEM-1 1.0mm 0.5mm±0.1 0.25mm 0.25mm 1.2mm 0.6mm±0.1 0.3mm 0.3mm 1.6mm 0.7mm±0.1 0.45mm 0.45mm基板外形要求平直;線路、元件距基板邊緣至少大於0.5mm;不同板材,V-cut深度不一樣7.PCB常见表面工艺处理:有机護銅Organic Solderability Preservative (OSP)電金/鎳Gold/Nickel Plating沉金/鎳Immersion Gold/Nickel噴錫Hot Air Levelling(HAL)8.1.FR-1板材只选用表面 OSP工艺处理与波峰焊接制程工艺;2.CEM-1 首选只选用表面 OSP工艺处理与波峰焊接制程工艺,如果采用锡膏制程过回流焊,需用喷锡工艺,采用中温锡膏,否则温度过高会产生铜箔翘皮及铜箔起泡情况;3.FR-4板料优选表面喷锡工艺处理,对锡膏及波峰焊接无影响。

如采用OSP工艺,经锡膏制程后,镀层被破坏,不易其它元件生产焊接。

如客户有特别要求或降成品考虑可选OSP工艺;2、拼板设计规范----适合自动插件与手插件1.线路板拼板最大尺寸,最大数量要求:最大拼板尺寸165mmX250mm(为适合我司过炉);最大拼板数量不能超过12连片(为适合我司测试要求)。

2.拼板定位边及定位孔要求:1)定位边要求:印AI SIDE字样”6MM工作边作为自动插件主定位边;辅助边加6MM作为测试工作边2)定位孔要求:A:拼板长度小于200MM:靠左侧边孔径为3MM为主定位孔,孔中心与左侧板边(不包括废料边)距离10MM。

靠右侧边孔径3MM为副定位孔,孔中心与左侧定位孔中心距离为固定130MM。

B:拼板长度大于200MM:靠左侧边孔径为3MM为主定位孔,孔中心与左侧板边(不包括废料边)距离10MM。

靠右侧边孔径3MM为副定位孔,孔中心与右侧边(不包括废料边)距离为15MM。

3.废料边设计要求:1)拼板宽度小于100MM:A:PCB有倒角或元件本体有超出板边至少加5MM废料边。

B:PCB板宽小于100MM且无倒角或元件本体有超出板边的无用加废料边。

C:过炉箭头方向至少加3MM的废料边用于挡锡。

2)拼板宽度大于100MM:A; PCB有倒角或元件本体有超出板边至少加5MM废料边。

B:板宽度大于100MM加至少5MM废料边用于挡过炉治具。

C:过炉箭头方向至少加3MM的废料边用于挡锡。

4.拼板尺寸标注要求:1)拼板中所有工艺边,定位孔都用尺寸标示管控。

2)重点尺寸*加注管控5.AI板料的优选FR-1 1.6mm厚材料。

6.线路板的翘曲度:最大上翘0.5mm,最大下翘1.2mm;7.拼板利用率要求:根据PCB料商的标准板材面积尺寸,分别与拼板的长,宽整除,小数尾数为0.2比较合理8.同一种胶壳结构外形或尺寸接近PCB尽可能采用相同拼板方式,提升治具利用率。

插件方向 (图a示)Max 1.2mmMax 0.5mm3、自动插件元件孔径定义:1.AI 插件孔的形态与尺寸定义如下:(AI 插件孔为喇叭孔,孔径插件面比铜箔面大0.2mm );零件腳徑AI 插件孔的形態與尺寸Punched hole Drilled holeψ0.80±0.05 ψ1.2 ψ1.3 ψ0.60±0.05 ψ1.0 ψ1.1 ψ0.50±0.05 ψ0.9 ψ1.0 ψ0.40±0.05ψ0.8ψ0.91.卧插元件:目前厂内卧插元件主要有:跳线,1/8,1/4,1/2,1W 或2WMIN 型电阻,二极管(DO-41,DO-15),磁珠,独石电容,保险电阻;2.跳线引脚跨距= 6.0~23mm 。

跳线统一为φ0.6。

d d 跳线 0.60mm mmm0.50~0.8mm 元件 Min 7.5mm 2.0mmMin 2.0mmMin3.卧插AI 元件两引脚跨距=元件本体长度+4.0mm(最大跨距17.5MM) 本体直径 D = 0.5 ~ 3.6mm 引线直径 d = 0.5 ~ 0.75mm 跳线直径D =0.6MM4.立插元件:目前厂内立插AI 元件主要有:方形保险,电解/陶瓷/聚酯/膽質电容,DO41二极管,磁珠,1/4W/1/2W/1W 或电阻,φ5/φ6.3/φ8/φ10电解电容,TO-92封装晶体,编带成型后立式电感。

成型方式见下图。

PIN 距均为2.5/5.0mm 。

电解电容φ10MAX ,规格高度16mm MAX (若为成型脚距,则高度从成型2.5/5.0位置算起)。

电感统一采用为编带成型立式电感,PIN 距为2.5/5.0mm 。

PCB 设计为打AI 。

立插元件架高需成型样式:5.立插元件AI a.立插元件本体高度必须小于16.0mm(包括成型引脚高度); b.立插元件的本体直径必须小于10.0mm ;c.自PCB 零件面至插入零件頂端須小於16.0mm ; d.立插零件腳距須為2.5/5.0mm(必须是此两种规格);e.立插零件的腳徑為0.50~0.75mm(对于0.5mm 脚径元件必须选用材质较坚实的脚径,脚径不能太软,不便AI 插件);g.立插零件插件彎腳方向、角度、長度0.50-0.75mmMax10mm Max10mm 約約45° 2.5 2.5 約45°5、自动元件间间距要求:1. 卧插AI零件間隙的計算方式如下:(兩個零件的間隙尺寸可有0.2mm的公差)跳線的腳徑:d 先插入零件的腳徑:d1 先插入零件本體高:D1 後插入零件本體高:D2 先插入零件的腳距:P1 後插入零件的腳距:P22.立插AI零件与立插AI零件间间距:(1)零件面:零件與零件間須間隔1.0mm以上。

(2)焊錫面:(a) (b)p(b)3.当立式元件孔距为2.5MM时,卧式元件本体边缘与立式元件中心间距L不得小于4MM,如下图所示:4.立插元件与卧插元件本体丝印需保持0.5MM 以上间距。

5.卧插AI/立插AI 元件与SMD 间距要求:a. 不同一网络卧式AI 元件孔外沿距SMD 焊点最小大于2.5mm 以上间距,如有高低压间距要求时,需加上高低压距离1.0MM 设计(及最小大于3.5MM 以上)如图1.1 1.2。

图1.1 图1.2b .对同一网络卧式AI 元件孔外沿距SMD 焊点必须保证大于2.1MM 以上间距。

如图2 图2c .立插元件孔外沿与SMD 焊点间距,对不一同网络AI 元件孔外沿距与SMD 焊点间距需保持2.5mm 以上; 如有高低压间距要求时,需加上高低压距离1.0MM 设计(及最小大于3.5MM 以上)。

对同一网络卧式AI 元件孔外沿距SMD 焊点必须保证大于2.1MM 以上间距,如图3图3 图4考虑到过炉时会连锡短路,AI 元件引脚的任一部位到SMD 焊点边缘需保持0.7mm 以上间距。

六、机插元件排版要求:1.线路板传板方向上、下边距边缘5mm 内不应有元件;2.定位孔附近不可机插区域;离PCB 板边 5mm 內不可放置零件;定位孔中心外圍直徑11mm 內不可有零件。

3.AI 元件孔径与线路板边沿必须保持2.0mm 以上距离;4.立插与卧插件元件本体距离板边0.5mm 以上间距;AI 元件孔外沿与外壳限位大于2.5MM ,如图45.卧插与立插设计应该讲究一个横平竖直的原则(横:要和PCB 板边平行,竖:要和PCB 板边垂直)。

2.5m定位孔L ≥4MML >2.5mm min L >0.7mm 5mm 11mm5mm 11mm L >2.1mmL >2.5mm 农业七、立式AI 元件电解类平贴基板时,元件焊点底侧需开 0.7mm 透气孔,增强空气流通,改善上锡品质。

孔径间距需与其它孔径不在同一基准线,且孔间间距 >0.8mm 以上(透气孔不能放置在折脚方位处)。

八、SMT LAYOUT 设计1、SMT LAYOUT 设计注意事项:a.板边MARK 点定位设计为板边外侧离MARK 点中心位置4mm 间距范围。

Ф1.0mm 大小。

MARK 点设计不要对称,左下角MARK 点中心与左边板边X 轴距离5MM , 右上角MARK 点中心与左边板边-X 轴距离10MM ,如图5图5b.相鄰兩個零件的焊點最小的距離(指PAD 邊緣至PAD 邊緣的距離)為0.5 mm 上。

c.SMT 零件之兩PAD 須對稱(若不對稱,易造成SMT 零件滑動或墓碑效應)如图6图6d.零件排列應考慮配合組裝與焊接,方向力求一置。

由於公司產品大多須經過WAVE SOLDER ,故應考慮過爐方向與零件放置方向垂直,以減少焊錫死角(陰影效應),減少空焊。

如图7.1 7.2图7.1图7.2e.SMT PAD 內不可有貫通孔,防焊漆及文字,且PAD 與貫通孔須距離0.5mm Min 如图8图8f.贴片零件焊盘與板邊之距離,不得少於1.0mm 。

g.相鄰PAD 連接方式,不可共用同一個PAD ,避免CHIP 於Reflow 位移,需使用導線,導線不可太粗,否則在焊接時會因散熱作用,使得焊點熔錫時間不一致,造成零 件偏移及翹起,如图9PAD 不對稱,零件滑動過爐方向因錫的內聚力,造成焊錫死角(陰影效應)正確 不正確錯誤LAYOUT 正確 layout 4.0mm图92、SMT PAD 设计规范:1)、红胶工艺制程a. SOT-23:b. SOT-36:c. SOT-89d. SOT-2521.21.21.6d.SOIC(8PIN~16PIN):(單位:mm)2).九、手插件设计:1、手插件PCB設計注意事項:a.PC 板上除圓孔外,原則上儘量不開其他形狀的孔,扁型腳零件以對角線加0.2 開孔;手插件开模孔值最小按0.8MM 设计,方孔最小按0.7*1.0比例设计.b.零件脚焊盘孔边与孔边距0.9mm 以上,与板边距离1mm 以上;c.各尺寸標示以mm 為單位,最多標至小數點第二位;d.各零件以卧式排列為優先考慮,受到体积限制者除外;e.小体积卧插元件本体以垂直过炉方向为优先考虑;f. 可調整變換之零件(如:VR 、FUSE),應在易見處,並充分考慮各零件受推動力是否易造成斷裂、碰觸短路;g.極性相同类型元件在同一区域尽可能按相同極性摆放; h.同一PCB 上同一類型元件,加工尺寸應相同;I.IC 与Connector 于PCB 上排列,其引脚尽可能与过炉方向成90度。