试模报告

注塑机试模报告范文

注塑机试模报告范文一、实验目的1.熟悉注塑机的结构和工作原理;2.学会注塑机调试;3.掌握塑料试模的方法与步骤。

二、实验器材1.注塑机;2.模具;3.塑料颗粒;4.计时器;5.料筒;6.注射嘴。

三、实验步骤1.检查机器和模具是否完好,无损坏和杂质的情况;2.准备好塑料颗粒,并保证其质量和干燥度;3.将模具安装在注塑机上,并确保其稳定;4.打开注塑机的电源,进行设定温度和时间;5.将塑料颗粒放入料筒中,并控制好注射嘴的位置;6.启动注塑机,并观察塑料的注射情况;7.计时器记录注塑机的工作时间;8.完成注塑后,关闭注塑机电源,并取出注塑好的塑料制品;9.清理注塑机和模具的残留物和杂质。

四、实验结果与分析经过实验,我们成功地进行了注塑试模。

注塑机的结构和工作原理使得塑料颗粒通过加热和压力作用下,变为流动性良好的熔融态,然后通过注射嘴注入到模具中,最终形成我们想要的塑料制品。

在进行试模的过程中,我们需要注意模具的安装和稳定性,确保塑料颗粒可以均匀、连续地注入到模具中。

此外,对注射嘴的位置和长度的控制也很重要,如果注射嘴的位置不正确或长度过长,会影响塑料的注射质量。

实验中还需要设定好注塑机的温度和时间,这是根据所用塑料的熔点和流动性来决定的。

温度过高或时间过长会导致塑料过热或熔化不均匀,从而影响制品质量。

在实验中,我们通过记录注塑机的工作时间,可以对注塑的效率和生产能力进行评估和改进。

如果工作时间太长,可能需要适当调整注射速度或温度,以提高生产效率。

五、实验总结通过本次试验,我们掌握了注塑机的调试方法和塑料试模的步骤。

注塑机的结构和工作原理对于塑料制品的生产起着至关重要的作用。

同时,在试模的过程中,我们还需要注意模具的安装和稳定性、注射嘴的位置和长度、注塑机的温度和时间的调整。

这些因素直接影响着塑料的注射和成型效果。

通过实验的过程,我们对注塑机的工作原理和调试方法有了更深入的了解,并掌握了塑料试模的步骤。

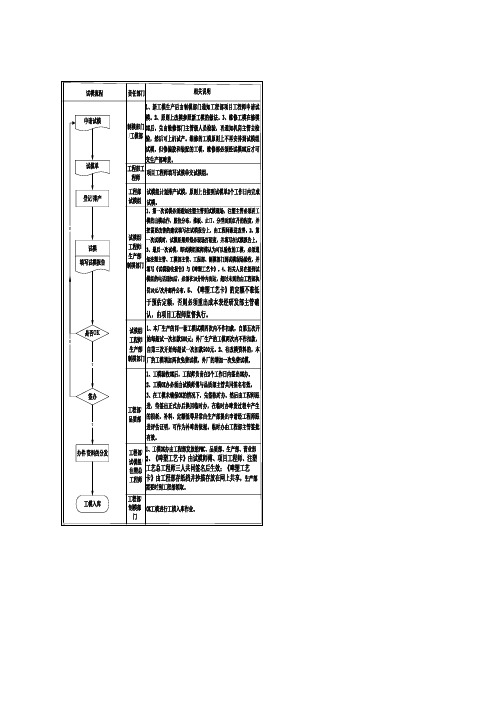

新工模试模验收报告

登记/排产

N

试模 填写试模报告

试模组/ 工程师/ 生产部/ 制模部门

于预估定额,否则必须重出成本表经研发部主管确 认,由项目工程师监督执行。

是否OK

N

Y

试模组/ 1、本厂生产的同一套工模试模四次内不作扣款,自第五次开 工程师/ 始每超试一次扣款500元;外厂生产的工模两次内不作扣款, 生产部/ 自第三次开始每超试一次扣款500元。2、有改模资料的,本 制模部门 厂的工模增加两次免费试模,外厂的增加一次免费试模。 1、工模验收OK后,工程师负责在2个工作日内签出OK办。 2、工模OK办必须由试模师傅与品质部主管共同签名有效。 3、在工模未确保OK的情况下,先签临时办,然后由工程师跟 进,待签出正式办后换回临时办,在临时办啤货过程中产生 工程部/ 品质部 的损耗、补料、定额低等异常由生产部提出申请经工程师跟 进评估证明,可作为补啤的依据。临时办由工程部主管签批 有效。 1、工模OK办由工程部发放给PMC、品质部、生产部、营业部 工程部/ 试模组/ 2、《啤塑工艺卡》由试模师傅、项目工程师、注塑 注塑总 工艺总工程师三人共同签名后生效;《啤塑工艺 工程师 卡》由工程部存纸档并抄描存放在网上共享,生产部 需要时到工程部领取。 工程部/ 制模部 OK工模进行工模入库作业。 门

压铸试模总结报告范文(3篇)

第1篇一、项目背景随着我国汽车、电子、电器等行业的发展,对精密金属制品的需求日益增加。

压铸作为一种高效、节能、环保的金属成型工艺,广泛应用于各类产品的制造中。

为了确保压铸件的质量和性能,试模环节至关重要。

本报告针对某型号压铸件进行试模,总结试模过程中的经验与教训,为后续生产提供参考。

二、试模目的1. 确保压铸件尺寸精度和表面质量;2. 优化模具结构,降低生产成本;3. 提高生产效率,缩短生产周期;4. 评估压铸工艺参数,为生产提供依据。

三、试模过程1. 模具设计:根据产品图纸,设计压铸模具,包括型腔、浇注系统、冷却系统等。

2. 模具加工:按照模具设计图纸,进行模具加工,确保模具精度和表面质量。

3. 模具装配:将加工好的模具零件进行装配,确保模具的刚性和密封性。

4. 工艺参数确定:通过实验,确定压铸工艺参数,如熔体温度、压射速度、保压压力、冷却时间等。

5. 压铸实验:在确定的工艺参数下,进行压铸实验,观察压铸件的尺寸精度、表面质量、内部缺陷等。

6. 数据分析:对实验数据进行整理和分析,评估压铸件的质量和性能。

四、试模结果1. 尺寸精度:压铸件尺寸精度达到产品图纸要求,无明显的尺寸偏差。

2. 表面质量:压铸件表面光滑,无明显的缺陷,如气孔、夹杂等。

3. 内部缺陷:压铸件内部无明显的缩松、冷隔等缺陷。

4. 生产成本:通过优化模具结构和工艺参数,降低了生产成本。

5. 生产效率:压铸实验证明,压铸件生产周期可缩短20%。

五、总结与建议1. 优化模具设计:在保证模具刚性和密封性的前提下,简化模具结构,降低生产成本。

2. 严格控制工艺参数:根据实验结果,确定合理的熔体温度、压射速度、保压压力、冷却时间等工艺参数。

3. 加强过程控制:在生产过程中,严格控制熔体温度、压射速度、保压压力等关键参数,确保压铸件质量。

4. 优化生产线:提高生产线自动化程度,降低人工成本,提高生产效率。

5. 持续改进:针对试模过程中发现的问题,持续改进模具设计、工艺参数和生产工艺,提高产品质量。

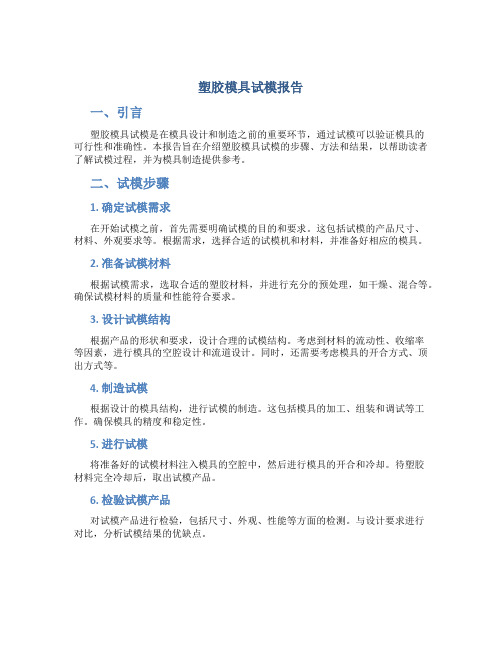

塑胶模具试模报告

塑胶模具试模报告一、引言塑胶模具试模是在模具设计和制造之前的重要环节,通过试模可以验证模具的可行性和准确性。

本报告旨在介绍塑胶模具试模的步骤、方法和结果,以帮助读者了解试模过程,并为模具制造提供参考。

二、试模步骤1. 确定试模需求在开始试模之前,首先需要明确试模的目的和要求。

这包括试模的产品尺寸、材料、外观要求等。

根据需求,选择合适的试模机和材料,并准备好相应的模具。

2. 准备试模材料根据试模需求,选取合适的塑胶材料,并进行充分的预处理,如干燥、混合等。

确保试模材料的质量和性能符合要求。

3. 设计试模结构根据产品的形状和要求,设计合理的试模结构。

考虑到材料的流动性、收缩率等因素,进行模具的空腔设计和流道设计。

同时,还需要考虑模具的开合方式、顶出方式等。

4. 制造试模根据设计的模具结构,进行试模的制造。

这包括模具的加工、组装和调试等工作。

确保模具的精度和稳定性。

5. 进行试模将准备好的试模材料注入模具的空腔中,然后进行模具的开合和冷却。

待塑胶材料完全冷却后,取出试模产品。

6. 检验试模产品对试模产品进行检验,包括尺寸、外观、性能等方面的检测。

与设计要求进行对比,分析试模结果的优缺点。

三、试模结果分析1. 优点根据试模结果的分析,我们可以得出试模的一些优点。

比如,产品尺寸准确、外观质量好、材料流动性良好等。

这些优点表明试模的设计和制造是成功的。

2. 缺点同时,试模结果也可能会暴露出一些缺点。

比如,产品存在毛刺、尺寸偏差过大等问题。

这些问题可能是由于模具的设计不合理、加工精度不够等原因造成的。

3. 改进措施根据试模结果的分析,我们可以提出一些改进措施。

比如,优化模具的空腔设计、改善模具的冷却系统等。

通过这些改进措施,可以进一步提高试模产品的质量和性能。

四、结论通过本次塑胶模具试模报告,我们了解了塑胶模具试模的步骤和方法,并分析了试模结果的优缺点。

通过对试模产品的检验和分析,可以提出改进措施,进一步优化模具设计和制造过程,提高试模产品的质量和准确性。

模具试模情况报告单

模具试模情况报告单一.试模前准备工作1.检查模具设计图纸是否准确无误;2.确保所有材料和工具准备齐全;3.清洁模具,并检查是否有损坏或磨损的部分。

二.试模过程1.试模前的安全操作:a.确保机器正常运作,并进行预热;b.穿戴好安全装备,如手套、护目镜和防护服;c.防止模具和工件过热或碰撞。

2.根据实际情况调整注塑机参数:a.确定模具温度和压力控制设定值;b.优化注塑速度和压力曲线。

3.注塑成型参数调整:a.根据模具结构和工件要求,确定注塑射速、射压和保压时间;b.进行试模操作,观察工件质量和模具状况。

4.重复试模操作,直到满足产品要求:a.调整注塑机参数,如温度、压力、速度等;b.检查成型品的尺寸、外观质量和性能。

5.记录试模过程和结果:a.记录每次试模的参数和成型品情况;b.分析并总结试模结果,找出问题所在并解决。

三.试模结果与评估1.注塑品外观质量:a.检查注塑品的表面光洁度、色泽、划伤和气泡等缺陷;b.判断注塑品的大小、形状、重量和尺寸是否达到设计要求。

2.注塑品功能性评估:a.进行注塑品的装配和功能测试;b.检查注塑品的强度、刚性和耐磨性等性能。

3.模具质量评估:a.检查模具表面是否光滑、无划痕或磨损;b.检查模具的寿命和稳定性。

四.试模总结和改进措施1.分析试模结果:a.根据试模过程和试模结果,找出存在的问题;b.分析问题的原因,如模具设计、注塑工艺参数等。

2.提出改进措施:a.针对问题提出相应的改进方案;b.改进模具设计、注塑工艺参数等,并进行试模验证。

3.试模总结:a.总结试模过程和结果,记录问题和解决方案;b.提出改进建议,如模具维护保养、工艺改进等。

五.建议和结论1.根据试模结果,对模具设计、注塑工艺等提出建议;2.根据试模结果,判断是否能够满足产品要求;3.总结试模的经验教训,以便今后的生产中能够更好地应对类似情况。

六.附件1.试模记录表;2.问题和改进建议列表;3.试模过程中的照片或视频等。

大型工厂试模报告样板

安全

取产品

取流道

模具结构

备注

机械手

全自动

OK/NG

OK/NG

二板/三板

要/否

可/否

制品

重量(g)

产品:流道:合:

取数

x

尺寸(mm)

包装尺寸: L xW xH orØxH

重要尺寸

指定:实物:

试做纪录:产品简图

问题点

处理

工模部

注塑主管

试做人签名

试做日期

样板裁决(圈定)

温度:Co时间:h注意点:

成型机

号:机型:使用锁模力(TON):

射

出

压力(%)

P5:

P4:

P3:

P2:

P1:

背压%

1

2

3

速度(%)

V5:

V4:

V3:

V2:

V1:

转数%

位置mm

5

4

3

2

1

位置mm

时间(sec)

射出:

保压1:

保压2:

冷却:

一周期:

试啤数量:

温度(Co)

料筒

IN:

H1:

H2:

H3:

IN:

模具

裁决人签名

裁决日期

OK□NG□

工程员

钳工

批准

模号:名称:型号:

试模原因:首次□第次修正第次设变试板□其它□

申请日期:试模完成日期:

模具:L(长):W(宽):H(高):V(内):水嘴规格:重量:kg

滑块

(有/无)

附件:

备注:改模需附改模资料

材料

型号:名称:制造商:粉碎料: %

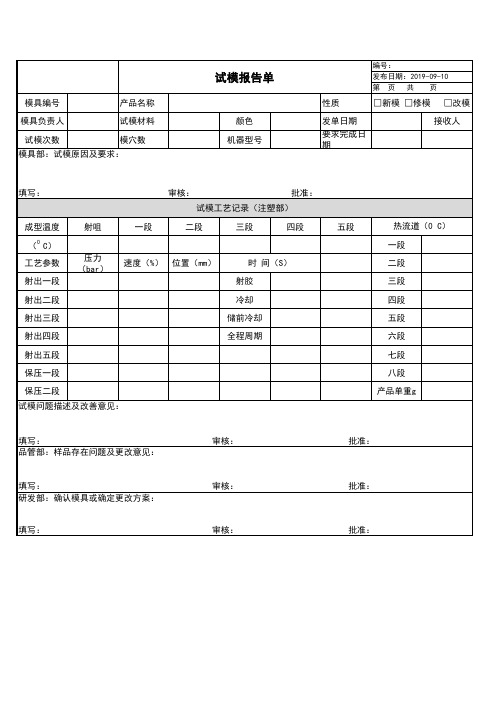

试模报告单模板

产品名称

模具负责人

试模材料

试模次数

模穴数

模具部:试模原因及要求:

试模报告单

颜色 机器型号

性质

编号: 发布日期:2019-09-10 第页 共 页

□新模 □修模 □改模

发单日期

要求完日 期

接收人

填写:

审核:

批准:

试模工艺记录(注塑部)

成型温度

射咀

一段

二段

三段

四段

(0 C) 工艺参数 射出一段

填写:

审核: 审核:

批准: 批准:

压力 (bar)

速度(%) 位置(mm)

时 间(S) 射胶

射出二段

冷却

射出三段

储前冷却

射出四段

全程周期

射出五段

保压一段

保压二段 试模问题描述及改善意见:

五段

热流道(0 C) 一段 二段 三段 四段 五段 六段 七段 八段 产品单重g

填写: 品管部:样品存在问题及更改意见:

审核:

批准:

填写: 研发部:确认模具或确定更改方案:

试模报告样板ppt课件

LOGO

试制数量 数据版本

方案二

方案三

方案四 6

XX项目试制计划

零件名称 试模时间

零件号 试模单位

序号 1 2 3

原材料厂家

客户要求数量 模具收缩率

试模材料信息

LOGO

试制数量 数据版本

材料牌号

材料收缩率

备注

样件试制参数信息

序号 1 2 3

参考密度 边梁参考重量 X向整体尺寸

细节尺寸

注塑工艺参数

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

4

3

XXE项目产品问题清单

零件名 试制阶段

序号 1 2 3

零件号 产品工程师

图片描述 问题点

问题点描述

编制:

审核:

状态 责任人

LOGO

严重度 编制日期

措施&现状

序号

措施

1

2

3

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

批准:

4

XX项目产品问题清单

备注 7

XX项目试制计划

零件名称 试模时间

序号 1 2 3 4

序号 1 2 3

编制:

零件号 试模单位

问题

客户要求数量 模具收缩率

产品问题应对

问题

模具问题应对

审核:

LOGO

试制数量 数据版本

措施

措施

批准:

8

XX项目试模相关信息

序号 1 2 3 4

种类 样件需求计划 重量及尺寸测量 注塑工艺(记录单)

XX项目产品问题清单

分类

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

g 产品单重:1,

6,

TON 运转方式:□ 半自动 六段 热流道℃ 设 定 值 实 际 值 开模设定 一段 二段 三段 四段 1 2

一段

顶出设定 五段 顶出 1 顶出 2 顶退 1 顶退 2 顶出模式 □前停 □多次 次 数: 延 时: 秒

射胶残量: mm S 保压切换条件:□ 时间+位置 □ 时间 □ 位置

德信诚培训网

试模报告

产品编号: 出模穴数: 胶料型号: 每模总重: 机 台 编 号 料管℃ 设定值 实际值 锁模设定 一段 二段 三段 低压 位置 压力 速度 射 出 一 >> 二 >> 三 >> 四 >> 五 >> 六 位置 压力 速度 时间 试模问题点: S S S S 保 压 一 >> 二 >> 三 >> 四 松退 一 计 量 二 三 松退 计量背压: 冷却时间: 计量延时: 秒 秒 高压

模具问题点 填写模具存在的所有问题点和要注意的事项, 并且要清晰明了。 水路图 要简单的画清试模时运水的连接方法,必要时请文字说明。

4 栏位 制定 审核 批准

审批责任说明 岗位 试模技术员 试模组长/试模工程师 / 备注更多免费资料下载请进:好好学习社区至终止

物料名称: 模具尺寸: 颜色编号:

模具编号: 定 位 圈: □ 有 水口配比: □ 无

试模日期:

年

月

日

射嘴要求:□ 标准 ℃ 烘料时间: 4, 5, 周期时间: 5 6 7

□ 加长

% 烘料温度:

2, 3, □ 全自动 3 4

H g

秒 8

g 水口重量:

号 : 锁 模 力: 二段 三段 四段 五段

前模温度: 后模温度:

行位温度: 水路图(请文字说明)

℃ □ 机水 ℃ □ 机水 ℃ □ 机水

□ 冻水 □ 冻水 □ 冻水

□ 水温机 □ 水温机 □ 水温机

□ 油温机 □ 油温机 □ 油温机

后 模

前 模

行 位

水 口 板

更多免费资料下载请进:

好好学习社区

德信诚培训网

说明: 1.此参数必须在稳定情况下记录; 2.模具问题点一定要描述详细具体。 1 《试模报告》的作用 《试模报告》的作用是,作为每次试模结果及下次试模参考依据,明白 模具存在的问题和注意事项。 2 序号 1 《试模报告》的操作流程 操作流程描述 试模前准备: 试模时条件稳定后记录, 跟据接收 的试模单,安排合理的机台上模试模 责任岗位 试模技术员 备注

2 4

开会:把《试模报告》中的问题提交到模具评审 试 模 工 程 师 / 结 会议,参会人员共同提出并确定解决方案 构工程师

跟踪: 跟据解决方案跟踪结果, 修模后试模验证 模具项目工程师 3 栏位 基本资料 试模参数 各主要栏位填写说明 填写说明 表格的前五行填写产品,模具,机械等基本内容。 包含料管温度,开锁模,顶出,射出,计量。