纺织厂作业危害风险分析表(JHA)

工作危害分析(JHA)记录评价表(含LECD风险等级说明)

工作危害分析(JHA)记录表

编制:

审核:

日期:二〇二〇年九月二十七日

LECD风险等级说明L——事故或危害事件发生的可能性;

E——暴露于危害事件环境的频率;

C——事故或危害事件的可能结果。

D=L*E*C

D值风险等级(可以自定义)超过320 非常高的风险,要停止作业 A E 1

160 至320 高风险,需要立即整改 B D 2

70 至160 中等风险,需要整改 C C 3

20 至70 可能的风险,需要注意 D B 4

20 以下可接受的风险,容忍 E A 5

工作危害分析(JHA)记录评价表单位:工作任务:高处作业工作岗位:维修班组

单位:工作任务:巡回检查工作岗位:运行班组

工作危害分析(JHA)记录评价表单位:工作任务:动火作业工作岗位:维修班组

工作危害分析(JHA)记录评价表单位:工作任务:临时用电工作岗位:运行班组。

工作危害分析(JHA)分析表

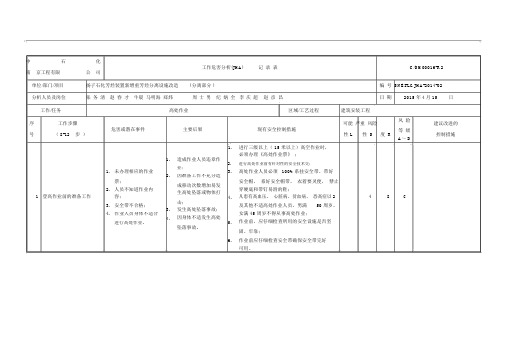

中石化 工作危害分析(JHA)记 录 表C/SM00016-R2南 京工程有限公 司单位/部门/项目 扬子石化芳烃装置新增重芳烃分离设施改造 ( 分离部分 )编 号 SNEI-LGJHA-2014-02 分析人员及岗位张 务 清 赵 春 才 牛晨 马明海 郑炜周 士 男 纪 炳 全 李 庆 超 赵 彦 昌 日 期2015 年4月15日工作/任务高处作业区域/工艺过程建筑安装工程序工作步骤可能 严重 风险风 险建议改进的( 8-12 危害或潜在事件主要后果现有安全控制措施性 L性 S度 R等 级号步 )控制措施A ~ D1.进行三级以上( 15 米以上)高空作业时,必须办理《高处作业票》 ;1.造成作业人员违章作2.进行高处作业前有针对性的安全技术交;1. 未办理相应的作业业;高处作业人员必须 100%系挂安全带、带好3.2. 因准备工作不充分造 安全帽, 系好安全帽带, 衣着要灵便, 禁止票;成移动次数增加易发2. 人员不知道作业内穿硬底和带钉易滑的鞋;生高处坠落或物体打1 登高作业前的准备工作容; 凡患有高血压、 心脏病、贫血病、 恐高症以2 48C4.3. 安全带不合格; 击;及其他不适高处作业人员,男满 50 周岁,发生高处坠落事故;4. 3.女满 45 周岁不得从事高处作业;作业人员身体不适合因身体不适发生高处4.作业前,应仔细检查所用的安全设施是否坚进行高处作业。

5.坠落事故。

固、牢靠;6. 作业前应仔细检查安全带确保安全带完好可用。

1. 高处作业人员必须系挂安全带, 安全带应系挂 在施工作业处上方的牢固构件上, 不得系挂在有尖锐棱角的部位。

安全带系挂点下方应有足够的 净空。

2. 安全带做到“高挂低用” ,不得采用低于腰部水平的系挂方法, 严禁用绳子捆在腰部代替安全1. 安全带未合理使用,1. 造成作业人员发生高带。

作业人员移动过程中 3. 遇到六级大风以上和雷电、 暴雨、大雾等恶劣处坠落;发生意外;气候条件时,禁止继续高处作业。

纺织行业安全生产双体系--工作危害分析(JHA)评价记录(毛纺)

6 2 36 4 低 岗 位

6 7 126 3 一 岗 般位

6 2 36 4 低 岗 位

复洗 轧车、 机械 防护罩 制定安全生产 每年进行操作

现场配备急救 3 6 2 36 3 一 车

导辊运 伤害

条例并严格执 规程培训

药箱/担架

般间

转

行

复洗 烘筒温 灼烫

3 6 2 36 3 一 车

业 、各种

危险化学品安 后上岗作业并 全帽,防护罩 箱/担架

般组

助剂等

全管理制度并 每年定期进行

化学品

抓好落实; 安全教育与培

因操作

2、制定危险

训

不当或

化学品使用安

缺少个

全操作规程并

体防护

严格执行。

而与人

体直接

接触造

成伤害

磅料作 染料滴 其它

1、建立健全 经三级培训 三防鞋 1.现场急救药 6 6 2 72 3 一 班

2、配备应急

物资、药品,

以便临时救

治;

3、现场放置

灭火器。

复洗 维修保 灼烫

1、建立健全 经三级培训

养防护

维护、保养台 后上岗作业并

措施不

账; 2、完善 每年定期进行

当

维护、保养制 安全教育与培

度和规定;

训

3、按规定进

行维护、保养

复洗 烘筒安 容器

定期对阀门进 经三级培训

全阀失 爆炸

行巡查,发现 后上岗作业并

现场贴士“小 经三级培训

罗拉挤 伤害

心挤手”标志 后上岗作业并

手

每年定期进行

安全教育与培

训

针梳 保险钩 机械

工作危害分析(JHA)评价表

工作步骤

危害(人、物、作业环境、管理)

主要后果

以往事故发生频率

现有安全控制措施

危害发生可能性(L)

危害后果严重性(S)2

风险度

R=L×S

建议改进/控制风险措施

1

设备酸洗液配制

高浓度酸飞溅伤人

人体各部位烧伤

较小

现行操作规程

2

3

6

完善并遵守操作规程加强现场监护,正确佩带劳保用品,并会正确使用。

2

车床夹持

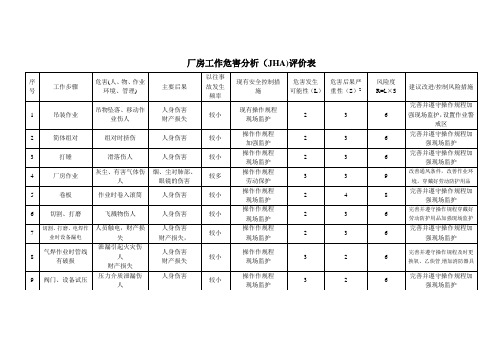

厂房工作危害分析(JHA)评价表

序号

工作步骤

危害(人、物、作业环境、管理)

主要后果

以往事故发生频率

现有安全控制措施

危害发生可能性(L)

危害后果严重性(S)2

风险度

R=L×S

建议改进/控制风险措施

1

吊装作业

吊物坠落、移动作业伤人

人身伤害

财产损失

较小

现有操作规程

现场监护

2

3

6

完善并遵守操作规程加强现场监护,设置作业警戒区

工件松动飞出伤人,财产损失

人员伤害、财产损失

较小

现行操作规程

2

3

6

完善并遵守操作规程加强现场监护,正确佩带劳保用品,

3

钻床夹持

工件松动飞出伤人,财产损失

人员伤害、财产损失

较小

现行操作规程

2

3

6

完善并遵守操作规程加强现场监护,正确佩带劳保用品,

4

5

6

7

8

9

2

2

4

按照规定正确佩带劳保用品,并会正确使用。

6

抽芯

用力不均,易砸伤手脚

工作危害分析JHA及风险评价表

2

抽加盲板的位置,必须切出放空,

1、跑料2、人身伤害

1、人身伤害2、着火爆炸

曾经发生

严格执行票证管理制度

现场确认

胜任

良好

2

2

4

可接受

可接受

3

新加的盲板编号挂牌登记,抽走的盲板,及时撤牌消号

监管不到位

管理混乱

严格执行公司管理制度

定期检查

胜任

良好

1

2

2

轻微或可忽略

可接受

单位:

岗位:

工作任务:登高作业

从未发生

办理各类所需要的票证,临时用电、动火、登高等并落实所有作业的安全措施

作业环境发生变化时及时制止动火作业;启动石化公司应急救援预案

胜任

良好

温度计、压力表、可燃气体报警器、安全阀、漏电保护器

2

2

4

可

接

受

可

接

受

3

动火作业

明火、压力、化学品暴露、高度、管线、天气、风力、电

火灾、爆炸、机械伤害、高空坠落、物体打击、触电

日期:

序号

工作步骤

危险或潜在事件(作业环境、人、物、管理)

主要后果

以往发生事故及现状分析

L(可能性)

S(严重性)

R(风险度)

风险等级

可接受程度

建议改进措施

发生频率

现有控制措施

员工胜任程度

设备设施现状

安全设施

预防性

恢复或应急性

1

确定作业环境及内容

温度、压力、化学品暴露、高度、管线、天气、风力、

烫伤、机械伤害、中毒、高空坠落

从未

使用合格防爆工具

2

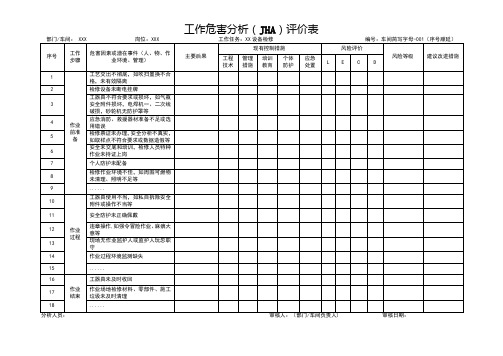

工作危害分析(JHA)评价表

9

......

10

作业过程

工器具使用不当,如私自拆除安全附件或操作不当等

11

安全防护未正确佩戴

12

违章操作,如强令冒险作业、麻痹大意等

13

现场无作业监护人或监护人玩忽职守

14

作业过程环境监测缺失

15

......

16

作业结束

工器具未及时收回

17

作业场地检修材料、零部件、施工垃圾未及时清理

18

......

2

检修设备未断电挂牌

3

工器具不符合要求或损坏,如气瓶安全附件损坏,电焊机一、二次线破损,砂轮机无防护罩等

4

应急消防、救援器材准备不足或选用错误

5

检修票证未办理,安全分析不真实,如取样点不符合要求或数据造假等

6

安全未交底和培训,检修人员特种作业未持证上岗

7

个人防护未配备

8

检修作业环境不佳,如周围可燃物未清理、照明不足等

工作危害分析(

部门/车间: XXX 岗位:XXX 工作任务:XX设备检修 编号:车间简写字母-001(序号顺延)

序号

工作步骤

危害因素或潜在事件(人、物、作业环境、管理)

主要后果

现有控制措施

风险评价

风险等级

建议改进措施

工程技术

管理措施

培训教育

个体防护

作业前准备

工艺交出不彻底,如吹扫置换不合格,未有效隔离

工作危害分析(JHA)记录表

工作/任务:换热器检修区域/工艺过程:热电装置

分析人员:(安全员)(技术员)日期:

审核人:(主任)

序号

作业步骤

危害或潜在事件

主要后果

现有安全控制措施及执行情况

可能性(L)

严重性(S)风险度(Βιβλιοθήκη )建议改正/控制措施

1

办理《作业许可证》且交出确认

位号错误

违反规章制度标准,发生死亡,财产损失

2

搭脚手架

脚手架不合格

违反管理制度、发生伤亡,延误工期≥3天

有管理制度,而且严格执行高度胜任

1

5

5

三方检查确认挂牌

无防护栏

伤亡

有管理制度,而且严格执行高度胜任

1

4

4

三方检查确认挂牌有标识

3

拆除连接螺栓和接管

残液喷出

重伤

有管理制度,而且严格执行高度胜任

1

4

4

加强沟通处理完毕有甲方确认

个人防护不当

轻伤

有管理制度,而且严格执行高度胜任

1

3

3

作业人员不需要正对法兰开口处

落物伤人

重伤

有管理制度,而且严格执行高度胜任

1

4

4

物品必须捆扎牢靠及时清理

高空坠落

发生伤亡,

有管理制度,而且严格执行高度胜任

1

5

5

高空作业系好安全带有防护措施

4

试压

没办电票

违章作业遭业主投诉

有管理制度,而且严格执行高度胜任

1

3

3

凭动火票办理用电票

没有防水措施

遭业主投诉

有管理制度,而且严格执行高度胜任

工作危害(JHA)分析表

未按规定佩戴安全带(未佩戴或方式不正确)

安全意识低

监管不严

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

高空抛物、工具乱堆乱放

安全意识低

监管不严

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

攀坐不安全位置

安全意识低

监管不严

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

脚手架不牢固

检查不仔细

工作危害分析(JHA)

部门:岗位:

分析人员:时间:

工作步骤

危险源

危险源分析

现有安全控制措施

问题分析

最坏后果

能量

人

物

管理

作业环境

时态

状态

作业前准备

职业禁忌者从事高处作业

检查不严

管理宽松

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

未对作业人员进行安全教育

安全意识低

管理宽松

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

作业人员未按规定穿戴劳保用品(未戴安全帽,工作鞋不防滑等

安全意识低

管理宽松

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

安全带损坏老化

检查不严

安全带缺陷

监督不利

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

办理作业票

未办理作业票

检查不严,责任心不强

管理不严

现在

异常

人身伤害

按照《高处作业安全管理制度》执行

现在

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

32

并条机落桶时未按规定在设备停妥后进行

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

33

机器运转时用手托圈条盘

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

34 35

并条机上扎钩时未按规定双手操作,卸扎钩时手放在垫圈 下面 并条、 粗纱、 粗纱机锭壳挂花时未按规定停车摘取;罗拉上缠绕花时未 精梳工 按规定停车剥取 序作业

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

38

设备保养时,未严格按照规定进行,未切断电源、停车, 使用专用设备等

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

39

锭子传动时从筒管底部拔取管纱,拿下皮圈花衣时手指轧 伤。

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

做抓棉机传动部位清洁工作时,未关车进行

设备发生故障时,未切断电源,待设备平稳后再排除故障

设备棉层内有杂物时,未按规定关车处理

传动部件做清洁,未按规定在关车时进行

混棉机上部清洁工作或处理故障时,登高作业未使用专用 登高用具,手攀、脚踩传动部件登高

清棉工 序作业

拆包装箱时应注意棉包周围人员

剪断、抽取棉包捆扎物时,未按规定侧面操作

40

取大铁辊或大木杆时未放置平稳,防止坠落;罗拉上和罗 拉颈处缠绕花衣时,未关车处理。

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

41

细纱工 序作业

落纱时脱手推送落纱小车;落纱小机上车前开电源装置, 用毕后未及时切断电源;车上槽板、脱电装置及小机电刷 未保持清洁

引发事故、人 员伤亡、设备 损坏

操作人员作业时,携带火种

暖气管和电器设施(周围)1m内存放棉包和可燃物

在棉包上躺、卧、坐和放置物品

未及时清除清除机台和电气装置箱、地面飞花,清除车间 内高空积花

未按规定保持区域内清洁,加强巡回检查,发觉异常况 应立即停车检修。

未做好滤尘室、地弄、尘笼袋清洁工作,除尘室内、外的 尘絮和积花未定期给予清除

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

序作业 20

上棉卷时,棉卷铁钎滑落伤人

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

21

喂卷生头时,手指平行伸直,未使用屈指背推送棉卷头

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

22

压辊绕棉条或轻重牙、盆子牙等齿轮缠花时,未关车停稳 后处理

未经常检查风机扇叶,确保电器装置及除尘设备保障运转 正常

引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏 引发事故、人 员伤亡、设备 损坏

引发事故、人 员伤亡、设备 损坏

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

36

精梳机开车前或盘车头时未按规定前后招呼;挑锡林时未 切断电源。

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

37

梳机停车后启动电源,设备运转时开启风斗盖,触摸毛刷

有操作规程、加强检 查、培训教育

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

23

器转动时手伸入转动部位

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

24

清洁传动部件时,未注意机件回转方向,工具轧入齿轮或 传动带内

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

25

清除锡林、道夫三角区域花,未使用专用工具

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

29

装卸皮带、传动绳子,未按规定停车进行

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

30

未严格掌握棉卷厚度,断头造成道夫返花卡住锡林而磨擦 起火

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

31

遇火情应未及时关闭吸风,立即堵塞吸风口

梳棉工

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

序作业

26

道夫上绕棉网时,用手剥取

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

27

开车前未检查安全防护装置

引发事故、人 员伤亡、设备 损坏

有操作规程、加强检 查、培训教育

28

处理故障时,未按规定切断电源,挂安全警示牌,在设备 停妥后再检

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

作业危害风险分析表(JHA)

作业活动 危害因素或潜在事件

主要后果

安全措施

抓棉机开车前,未检查轨道上是否有人或有物品,检查无 误后开车

开车前未检查安全防护罩是否安全有效

抓棉机向近处运行时,进入平台捡杂

未严格执行装置顺序,先开风机,再启动小机

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

有操作规程、加强检 查、培训教育

前纺工 序作业

19 前纺工

未按规定对电器、风机轴承、扇叶,电动机进行检修保养