一个高压比离心叶轮的CFD结果确认

基于CFD的离心泵内部流场数值模拟

基于CFD的离心泵内部流场数值模拟作者:郑玉彬张旭明来源:《科技创新与应用》2014年第21期摘要:为研究CFD技术在离心泵内部流场分析方面的应用,通过三维软件Pro/E对核主泵内部流道进行三维造型,基于雷诺时均N-S方程和k-ε湍流模型两方程及SIMPLEC算法,应用计算流体力学软件CFX对泵进行了定常数值模拟和分析。

结果表明:由于蜗壳的扩压作用,在0.6Q~1.3Q泵的内部压力变化梯度明显,从叶轮进口向蜗壳出口方向,压力逐渐增加。

在0.9Q~1.1Q工况,泵内的压力变化更加均匀,这表明在设计点附近,泵的流动更加稳定。

而在1.2Q和1.3Q工况,在第八断面附近,出现高压流体和低压流体交汇,流场分布不均匀,这表明泵在大流量区域流动不稳定。

应用CFD技术能很好的分析离心泵的内部流场。

关键词:CFD;离心泵;数值模拟随着工业和城市化的进一步发展,我国面临着水污染严重,污水治理起步晚、基础差、要求高的形势,因此开发高效节能的排污泵能够降低能耗,达到节能的效果,可以为国家带来巨大的经济效益[1]。

施卫东[2]为实现低比转速潜水排污泵高扬程、高效率、无过载性能的统一,对WQS150-48-37型低比转速潜水排污泵采用不同设计方法,经优化得出3种方案,应用Pro/E软件建模,结合Fluent软件对3种方案进行了多工况内部流场分析和性能预测,并与外特性试验结果对比。

丛小青[3]针对低比速排污泵轴功率曲线随流量增大而增大这一特点,从理论上推导了排污泵产生无过载轴功率的条件,分析了主要几何参数对扬程曲线斜率的影响,给出了无过载排污泵水力设计中主要几何参数的选择原则和范围,同时通过设计实例,阐述了无过载排污泵的设计方法。

刘厚林[4]通过对双流道泵叶轮和蜗壳里的水力损失、容积损失、机械损失的分析,提出了双流道泵扬程曲线、效率曲线的性能预测方法,分别给出了双流道泵叶轮和蜗壳内各种摩擦损失、扩散损失,及主要局部损失的计算方法。

高压比离心压气机气动设计

高压比离心压气机气动设计高压比离心压气机气动设计是一项关键的工程任务,对于许多领域,特别是航空航天和能源行业来说至关重要。

在这篇文章中,我们将探讨高压比离心压气机的气动设计原理和相关要素。

首先,让我们了解一下高压比离心压气机是什么。

高压比离心压气机是在许多气体压缩系统中使用的一种关键设备。

它通过旋转叶轮将气体加速,然后将其压缩并增加其压力。

离心压气机的工作过程基于离心力和惯性,当气体通过叶轮时,旋转的叶片将气体加速,使其获得动能。

然后,静动联动使气体受到离心力的作用,这导致气体被压缩并增加其压力。

在高压比离心压气机的气动设计中,有几个关键方面需要考虑。

首先是叶轮的设计和几何形状。

叶轮的几何形状会影响气体流动的速度和压力变化,因此需要进行精确的气动分析和模拟。

其次是叶轮和静叶片之间的间隙和间距。

这些参数的选择需要平衡气体流动的效率和压缩比。

此外,还需要考虑到离心压气机的进气口和出气口的设计。

进气口的设计应该是光滑的,以减小流阻并增加进气流量。

出气口的设计应该确保压缩后的气体能够顺利流出,并减少能量损失。

通过优化这些设计,可以提高离心压气机的效率和性能。

另一个重要的考虑因素是转子和静叶片的材料选择和制造工艺。

这些组件在高温和高速环境中工作,因此需要耐高温和高强度的材料,并且必须进行精确的制造和装配以确保性能和可靠性。

总之,高压比离心压气机的气动设计是一项复杂而关键的工程任务。

通过仔细考虑叶轮设计、进气口和出气口设计以及材料选择和制造工艺,可以提高离心压气机的效率和性能。

这对于航空航天和能源等领域的发展至关重要,因为高压比离心压气机在这些领域中发挥着重要的作用。

218 离心式压气机CFD仿真分析_北航_邓成等

离心式压气机CFD仿真分析邓成,刘伟,高岩飞,杨世春(北京航空航天大学交通科学与工程学院北航AVL联合实验室,北京100191)摘要:利用A VL FIRE软件以某车用涡轮增压器为研究对象,对其离心式压气机进行稳态仿真,获取压气机的特性曲线,仿真结果与实验结果大致吻合;分析了压气机的内部流场,找出为流动损失的关键部位,为压气机的优化提供重要参考。

关键词:压气机;CFD;数值模拟主要软件:A VL FIRE1 引言近年来,能源问题的加剧和日益严格的排放法规促使涡轮增压技术在内燃机领域得到了广泛的应用。

涡轮增压能使内燃机在动力性、经济性、比质量和排放等性能指标上有很大的提高和改善,它是实现现代内燃机高效率、低污染的重要技术措施之一。

目前,涡轮增压器正向高增压、高转速、高效率以及更宽广的运行范围发展,这对涡轮增压器的性能提出了更高的要求,而涡轮增压器性能提高的关键是提高压气机和涡轮的气动效率。

压气机和涡轮叶片的内部流动很复杂,理论难以精确分析其流场,CFD仿真为研究其内部流场分布和各种损失的原因提供了重要的手段。

涡轮和压气机的仿真计算和内部流场有一定的相似性,本文以某压气机为例,利用FIRE仿真软件计算压气机的效率和流量,并分析其内部流场。

这能极大的缩短压气机的设计周期,对于改善压气机性能以及设计新压气机具有重要意义。

2 计算模型及网格划分2.1建立几何模型采用逆向工程,利用三维激光扫描技术测量得到了叶轮表面和压气机内表面的点云数据,并使用CAD 软件Solidworks立了叶轮和蜗壳内部流动区域几何模型(图1、图2)。

其中,压气机内部流动区域的入口和出口段进行了加长,这样的边界流动比较均匀,有助于边界条件的设定和计算收敛。

图1压气机叶轮几何模型图2 压气机计算域2.2网格划分压气机和涡轮均分成三部分建模:入口部分,转子部分和出口部分。

转子部分与入口部分和出口部分之间的耦合采用的是FIRE中的多重参考系模型MultiReferenceFrame,MRF)。

离心的概念

离心的概念离心其实是物体惯性的表现,比如雨伞上的水滴,当雨伞缓慢转动时,水滴会跟随雨伞转动,这是因为雨伞与水滴的摩擦力做为给水滴的向心力使然。

但是如果雨伞转动加快,这个摩擦力不足以使水滴在做圆周运动,那么水滴将脱离雨伞向外缘运动,就象用一根绳子拉着石块做圆周运动,如果速度太快,绳子将会断开,石块将会飞出.这个就是所谓的离心。

离心泵就是根据这个原理设计的,高速旋转的叶轮叶片带动水转动,将水甩出,从而达到输送的目的。

离心泵有好多种,从使用上可以分为民用与工业用泵;从输送介质上可以分为清水泵、杂质泵、耐腐蚀泵等。

离心泵基本构造离心泵的基本构造是由六部分组成的,分别是:叶轮,泵体,泵轴,轴承,密封环,填料函。

1、叶轮是离心泵的核心部分,它转速高输出力大,叶轮上的叶片又起到主要作用,叶轮在装配前要通过静平衡实验。

叶轮上的内外表面要求光滑,以减少水流的摩擦损失。

2、泵体也称泵壳,它是水泵的主体。

起到支撑固定作用,并与安装轴承的托架相连接。

3、泵轴的作用是借联轴器和电动机相连接,将电动机的转距传给叶轮,所以它是传递机械能的主要部件。

4、轴承是套在泵轴上支撑泵轴的构件,有滚动轴承和滑动轴承两种.滚动轴承使用牛油作为润滑剂加油要适当一般为2/3~3/4的体积太多会发热,太少又有响声并发热!滑动轴承离心泵结构使用的是透明油作润滑剂的,加油到油位线.太多油要沿泵轴渗出并且漂*,太少轴承又要过热烧坏造成事故!在水泵运行过程中轴承的温度最高在85℃一般运行在60度左右,如果高了就要查找原因(是否有杂质,油质是否发黑,是否进水)并及时处理!5、密封环又称减漏环。

叶轮进口与泵壳间的间隙过大会造成泵内高压区的水经此间隙流向低压区,影响泵的出水量,效率降低!间隙过小会造成叶轮与泵壳摩擦产生磨损。

为了增加回流阻力减少内漏,延缓叶轮和泵壳的所使用寿命,在泵壳内缘和叶轮外援结合处装有密封环,密封的间隙保持在0。

25~1.10mm之间为宜。

比例定律离心泵叶轮的切割离心泵的比转速离心泵的汽蚀与吸入特性课件

THANKS

感谢观看

针对不同的工况条件,选择合适的泵壳结构,以减少 水力损失。

降低摩擦损失

通过优化流道设计,减少流体的摩擦损失,从而提高 泵的效率。

离心泵的结构与材料选择

选择合适的材料

01

根据使用环境和使用要求,选择合适的材料,如铸铁、铸钢、

不锈钢等。

确定结构形式

02

根据使用需求,确定离心泵的结构形式,如单级离心泵、多级

根据使用需求,确定流量、扬程、转速等主要设计参数。

选择合适的比转速

根据叶轮的形状和尺寸,计算离心泵的比转速,以优化水力性能。

确定叶轮的切割量

根据实际需要,对叶轮进行切割,以适应不同的工况条件。

离心泵的效率与性能提升

优化叶轮设计

通过改变叶轮的形状、叶片的弯曲度和进口直径等参 数,以提高水力效率。

选择合适的泵壳结构

离心泵叶轮切割方法与实例

离心、激光切割等。其中, 机械切割使用较为广泛,可对金属和非金属材料进行切割。 激光切割则具有高精度、高速度、高质量等优点。

离心泵叶轮切割实例

以某型号离心泵为例,通过切割叶轮,将泵的流量由原来的 100m³/h减小到80m³/h,同时扬程由原来的32m降低到 25m。根据比例定律,可以预测切割后泵的性能参数变化。

02

离心泵的比转速

比转速的定义与计算

比转速是指离心泵的流 量、扬程和功率等性能 参数之间的比例关系。

01

02

比转速 = (3.6*10^6/π^2 * Q^2 * H^(3/2) * N)^(1/5)

03

04

通常使用以下公式来计 算比转速

其中,Q为流量,H为 扬程,N为功率。

离心泵的比转速与性能关系

某离心叶轮叶片改型设计研究

10.16638/ki.1671-7988.2021.05.019某离心叶轮叶片改型设计研究*覃玄,朱涛(湖北汽车工业学院汽车工程学院,湖北十堰442002)摘要:该文以某高压比离心叶轮为研究对象,以改善叶轮流动特性和提升叶轮的气动性能为目标对其叶片进行改型设计。

文章基于ANSYS BladeGen,采用四阶Bezier曲线对叶轮叶顶弧线以及叶根弧线进行参数改变,通过流场数值模拟分析得到最终设计叶型。

数值模拟结果表明,新设计叶型离心叶轮相较于原叶轮压比提高了0.87%,效率提升了5.69%,达到了本次改型设计的目标。

关键词:离心叶轮;Bezier曲线;叶型设计中图分类号:U462 文献标识码:A 文章编号:1671-7988(2021)05-66-04Research on the Blade Modification Design of a Centrifugal Impeller*Qin Xuan, Zhu Tao( Hubei University of Automotive Engineering Department of Automotive Engineering, Hubei Shiyan 442002 )Abstract: This article is aimed to improve the flow characteristics and aerodynamic performance of a centrifugal impeller. Based on ANSYS BladeGen, by using four order Bezier curve the parameters of tip arc and the hub arc were changed, then the final blade was obtained through the numerical calculation of the flow field. The results show that, the newly designed centrifugal impeller has a 0.87% increase on the pressure ratio and a 5.69% increase on the efficiency, which also has achieved the goal of this article.Keywords: Centrifugal impeller; Bezier curve; Blade designCLC NO.: U462 Document Code: A Article ID: 1671-7988(2021)05-66-04引言压气机是废气涡轮增压器的重要组成部分,本文研究的离心叶轮则为压气机的核心部件[1]。

离心泵CFD应用---Fluent计算

注:一般的清水离心泵分析可不设置重力

d 11、边界条件设置 UnRegistere 点击 Define → Boundary Conditions,如图(21)

图(20)

图(21)

1)流体区域设置 在这个模型里面流体区域有三块,fluid-in(进口)、fluid-run(叶轮)、fluid-out (蜗壳)

is fluid-run,说明这个 wall 是属于叶轮,我们要把它设置为旋转的。

在 wall motion 下选择 moveing wall,如图(35)

g 由于它是相对于叶轮静止的,所以选择 Rotational。此时要查看旋转轴 Z 是否为 1,如

UnRe 果不是的话要设置为 1,其余为 0。如图(36)

图(38) 13、残差设置

点击 Solve→Momitors→Residual,在 Options 在勾选 Plot,点击 OK。如图(39)

图(39)

d 14、初始化设置

点击 Solve→Initialization,在 Compute From 下选择 in,点击 Init→OK。如图(40)

UnRegistere图(40)

15、保存文件 点击 Write→Case&Data→保存路径 点击 Autosave→在 Autosave Case/Data File Frequency 里面分别填 1,这样的话每 计算完一次都会保存数据,在 File Name 下面给文件重新起个名字。对于稳态计算建 议保存频率取小一点,可以计算 10 次之后保存一次。而对于非稳态计算可以取大频 率。如图(41)

UnR图图((4e)5)gistered

注:1)创建网格分界面要在 check 网格之前,否则 check 网格时就会出错。 2)在创建网格分界面之后你会发现在 Boundary Conditions 里面多了四个边界 (wall-13、wall-25、wall-27、wall-28),如图(6)

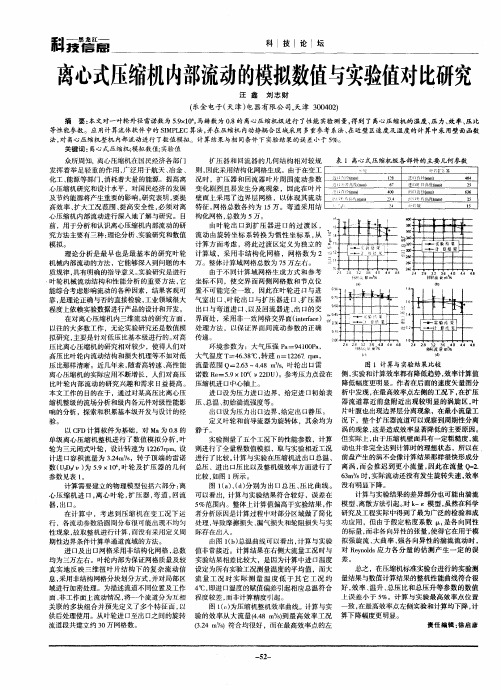

离心式压缩机内部流动的模拟数值与实验值对比研究

以 C D计算软件为基础 ,对 Ma为 0 F 盘的 单级离心压缩机整机进行 了数值模 拟分析 , 叶 轮 为 三 元 闭式 叶 轮 ,设 计 转 速 为 12 7p ,设 2 6 rm 计进 口容积流量 为 32 m ,转 子顶端的雷诺 .4 % 数 ( 2 ) 5 UD/ 为 . , 9×1 叶轮及 扩压器 的几何 参数见表 l 。 计算需要建立的物理模型包括六部分 : 离 心压缩 机进 口 , 离心叶轮 , 扩压器 , 弯道 , 回流 器 , 口。 出 在 计 算 中 ,考 虑 到 压 缩 机 在 变 工 况 下 运 行 ,各流动参数沿圆周分布很可能出现不均匀 性 现 象 , 整 机 进 行 计算 , 没 有 采用 定 义周 故取 而 期性边界条件计算单通道 流域的方法。 进 口及 出 口网格采用非结构化网格 , 总数 均为三万左右 。叶轮内部 为保证网格质量及较 真实地 反映三维 扭叶 片结 构下 的复杂 流动信 息, 采用非结构网格分块划分方式 , 并对局部区 域进行加密处理。为描述流道不同位置及工作 面、 非工作面上流动情况 , 将一个流道分为互相 关联的多块组合并预先定义 了多个特征 面 , 以 供后处理使用。从 叶轮进 口至出 口之间的旋转 流 道段 共 建 立 约 3 0万 网格 数 。

众所周知,离心压缩机在 国民经济各 部门 发挥着举 足轻重的作 用 , 广泛用于航天 、 冶金 、 化工 、 能源等部 门, 消耗着大量 的能源。提高离 心 压 缩 机 研究 和 设 计 水 平 ,对 国 民经 济 的 发展 及 节 约 能 源将 产 生 重 要 的影 响 。 究 表 明 , 提 研 要 高效率 、 扩大工况范围 、 提高安全性 , 必须对离 心压缩机内部流动进行深入地 了解与研究 。 目 前 ,用于分析和认识离心压缩机 内部流动的研 究方法主要有三种 : 理论分析 、 实验研究和数值 模拟 。 理论分析 是最早也是 最基本 的研 究 叶轮 机械内部流动的方法 ,它能够深入到问题 的本 质规律 , 具有 明确的指导意义。 实验研究是进行 叶轮机械流动结构和性 能分 析的重 要方法 , 它 能综合考虑影响流动的各种 因素 ,结果客观可 靠, 是理论正确与否的直接检验 , 工业领域很大 程度上依赖实验数据进行产品的设计和开发 。 在对离心压缩机 内三维流动 的研究方 面, 以往的大多数工作 , 无论 实验研究还是数值模 拟研究 , 主要是针对低压比基本级进行的。 对高 压 比离心压缩机 的研究相对较少 ,使得人 们对 高压 比叶轮内流动结构和损失机理等不 如对低 压 比那样清晰。近几年来 , 随着高转速、 高性能 离心压缩 机的实际应用不断增长 ,人们对 高压 比叶轮 内部 流动的研究 兴趣 和需求 日益提高 。 本文工作的 目的在于 ,通过对某高压比离心压 缩机整级的流场分析和级 内各元件对级性能影 响 的分析 , 探索和积累基本级开发与设计 的经