电子课件-《数控机床编程与操作(第四版 数控车床分册)》-A02-3529 图2-15程序

合集下载

数控机床编程与操作培训教程ppt(共18页)

常用的插补方法有:逐点比较插补法、数字积分插补法、时间分割插补法及样条插补法

1.5.1 逐点比较插补法的基本原理

每走一步都要和给定轨迹上的坐标值进行一次比较,视该点在给定轨迹的上方或下方, 或在给定轨迹的里面或外面,从而决定下一步的进给方向,使之趋近给定轨迹

举例: 插补起点(Xo = 4,Y o = 1)至终点(Xe = 1,Y e = 4)的一段圆弧,插补轨迹如 图所示。

第一代电子管数控系统 第二代晶体管数控系统 第三代集成电路数控系统 第四代小型计算机数控系统 第五代微型机数控系统

硬件式数控系统,也称为NC数控系统

软件式数控系统,称之为计算机数字控制 或简称为CNC系统

新的生产模式:

计算机直接数控系统DNC(Direct Numerical Control) 柔性制造单元FMC(Flexible Manufacturing Cell) 柔性制造系统FMS(Flexible Manufactu Manufacturing System) 计算机集成制造系统CIMS(Computer Integrated Manufacturing System)

4、强电控制装置 5、检测装置 6、主机

1.2.2 数控机床基本工作原理

数控机床加工是把刀具与工件的运动坐标分解成最小的单位量(即最小位移量), 由数控系统根据工件程序的要求,向各坐标轴发出脉冲指令,使各坐标移动若干 个最小位移量,从而实现刀具与工件的相对运动,以完成零件的加工。

Y

Δ Yi

Δ Li L

1.3.3 按同时控制轴数分类

1、二坐标机床

2、三坐标数控机床

3、 2

1 2

坐标数控机床

4、多坐标数控机床

1.3.4按伺服系统分类 1、开环伺服数控机床

1.5.1 逐点比较插补法的基本原理

每走一步都要和给定轨迹上的坐标值进行一次比较,视该点在给定轨迹的上方或下方, 或在给定轨迹的里面或外面,从而决定下一步的进给方向,使之趋近给定轨迹

举例: 插补起点(Xo = 4,Y o = 1)至终点(Xe = 1,Y e = 4)的一段圆弧,插补轨迹如 图所示。

第一代电子管数控系统 第二代晶体管数控系统 第三代集成电路数控系统 第四代小型计算机数控系统 第五代微型机数控系统

硬件式数控系统,也称为NC数控系统

软件式数控系统,称之为计算机数字控制 或简称为CNC系统

新的生产模式:

计算机直接数控系统DNC(Direct Numerical Control) 柔性制造单元FMC(Flexible Manufacturing Cell) 柔性制造系统FMS(Flexible Manufactu Manufacturing System) 计算机集成制造系统CIMS(Computer Integrated Manufacturing System)

4、强电控制装置 5、检测装置 6、主机

1.2.2 数控机床基本工作原理

数控机床加工是把刀具与工件的运动坐标分解成最小的单位量(即最小位移量), 由数控系统根据工件程序的要求,向各坐标轴发出脉冲指令,使各坐标移动若干 个最小位移量,从而实现刀具与工件的相对运动,以完成零件的加工。

Y

Δ Yi

Δ Li L

1.3.3 按同时控制轴数分类

1、二坐标机床

2、三坐标数控机床

3、 2

1 2

坐标数控机床

4、多坐标数控机床

1.3.4按伺服系统分类 1、开环伺服数控机床

电子课件-《数控机床编程与操作(第四版+数控车床分册)》4-1

关于准备功能的说明如下:

(1)当电源接通或复位时,CNC进入清除状态,此时的 开机默认指令在表中以符号“▲”表示。但此时,原来的G71 或G70保持有效。

(2)表中的固定循环和固定样式循环及用“*”表示的G 指令均为非模态指令。

(3)表中以符号“★”表示的指令为802D系统特有的指令, 而以符号“☆” 表示的指令为802S/802C系统特有的指令,其 余指令则为802S/802C/802D系统的通用指令。

3.F、S、T功能

常用进给功能指令、转速功能指令、刀具功能指令的 含义及用途请参阅第一章。

第四章 SIEMENS SINUMERIK 802D 系统的编程与操作

4.部分指令的含义及格式

(1)顺、逆圆弧插补指令( G02/G03 ) 圆弧张角即圆弧轮廓所对应的圆心角,单位是度 (0.00001°~359.99999°)。 1)终点和张角的圆弧插补 指令格式为:G02/G03 X Z AR= ;

(圆弧终点)

切线过渡圆弧插补实例

第四章 SIEMENS SINUMERIK 802D 系统的编程与操作

(4)返回机床固定点功能指令( G75 ) 用G75指令可使刀架返回到在机床参数中设置的某个固 定点,如转刀点等。G75的执行速度为G00指令的速度。 G75应为独立程序段。 例 N80 G75 X0 Z0; 该程序段中的X、Z坐标值不被识别。

第四章 SIEMENS SINUMERIK 802D 系统的编程与操作

第一节 SINUMERIK 802D系统功能简介

一、SINUMERIK 802D数控系统简介

西门子数 控 系 统 由 西 门 子 集 团 旗 下 自 动 化 与 驱 动 集 团 研 制 开 发。

其 中, 西 门 子 SINUMERIK 系列数控系统发 展了很多代。

(1)当电源接通或复位时,CNC进入清除状态,此时的 开机默认指令在表中以符号“▲”表示。但此时,原来的G71 或G70保持有效。

(2)表中的固定循环和固定样式循环及用“*”表示的G 指令均为非模态指令。

(3)表中以符号“★”表示的指令为802D系统特有的指令, 而以符号“☆” 表示的指令为802S/802C系统特有的指令,其 余指令则为802S/802C/802D系统的通用指令。

3.F、S、T功能

常用进给功能指令、转速功能指令、刀具功能指令的 含义及用途请参阅第一章。

第四章 SIEMENS SINUMERIK 802D 系统的编程与操作

4.部分指令的含义及格式

(1)顺、逆圆弧插补指令( G02/G03 ) 圆弧张角即圆弧轮廓所对应的圆心角,单位是度 (0.00001°~359.99999°)。 1)终点和张角的圆弧插补 指令格式为:G02/G03 X Z AR= ;

(圆弧终点)

切线过渡圆弧插补实例

第四章 SIEMENS SINUMERIK 802D 系统的编程与操作

(4)返回机床固定点功能指令( G75 ) 用G75指令可使刀架返回到在机床参数中设置的某个固 定点,如转刀点等。G75的执行速度为G00指令的速度。 G75应为独立程序段。 例 N80 G75 X0 Z0; 该程序段中的X、Z坐标值不被识别。

第四章 SIEMENS SINUMERIK 802D 系统的编程与操作

第一节 SINUMERIK 802D系统功能简介

一、SINUMERIK 802D数控系统简介

西门子数 控 系 统 由 西 门 子 集 团 旗 下 自 动 化 与 驱 动 集 团 研 制 开 发。

其 中, 西 门 子 SINUMERIK 系列数控系统发 展了很多代。

电子课件-《数控机床编程与操作(第四版+数控车床分册)》 1-3

数控车床的坐标系 a)前置刀架式数控车床的坐标系 b)后置刀架式数控车床的坐标系

第一章 数控车床及其编程基础

(4)机床原点与机床参考点 1)机床原点 机床原点(又称为机床零点)是机床上设

置的一个固定的点,即机床坐标系的原点。它是一个固定的 点。机床原点是数控机床进行加工或位移的基准点。

机床原点的位置

第一章 数控车床及其编程基础

(3)机床坐标系的方向

1)Z坐标方向 Z坐标的运动由主要传递切削动力的主轴所决定。 2)X坐标方向 X坐标一般为水平方向并垂直于Z轴。 3)Y坐标方向 Y坐标垂直于X、Z坐标轴。 4)旋转轴方向 旋转坐标A、B、C对应表示其轴线分别平行于X、 Y、Z坐标轴的旋转坐标。

b)

O0001;

程序号

N10 G99 G40 G21;

N20 T0101;

N30 G00 X100.0 Z100.0; 程序内容

N40 M03 S800;

……

N200 G00 X100.0 Z100.0;

N210 M30;

程序结束

第一章 数控车床及其编程基础

2.程序段的组成

(1)程序段基本格式

N G X Y Z F S T M LF

程序 准备 段号 功能

尺寸字

进给 主轴 刀具 辅助 结束 功能 功能 功能 功能 标记

例 N50 G01 X30.0 第一章 数控车床及其编程基础

(2)程序段的组成 1)程序段号 程序段号由地址符“N”开头,其后为若干位

数字。

N G X Y Z F S T M LF

第一章 数控车床及其编程基础

2.工件坐标系

(1)工件坐标系的定义 为了便于尺寸计算与检查,加工程序的坐标原点一般都尽 量与零件图样的尺寸基准相一致。这种针对某一工件并根据零 件图样建立的坐标系称为工件坐标系(又称编程坐标系)。

第一章 数控车床及其编程基础

(4)机床原点与机床参考点 1)机床原点 机床原点(又称为机床零点)是机床上设

置的一个固定的点,即机床坐标系的原点。它是一个固定的 点。机床原点是数控机床进行加工或位移的基准点。

机床原点的位置

第一章 数控车床及其编程基础

(3)机床坐标系的方向

1)Z坐标方向 Z坐标的运动由主要传递切削动力的主轴所决定。 2)X坐标方向 X坐标一般为水平方向并垂直于Z轴。 3)Y坐标方向 Y坐标垂直于X、Z坐标轴。 4)旋转轴方向 旋转坐标A、B、C对应表示其轴线分别平行于X、 Y、Z坐标轴的旋转坐标。

b)

O0001;

程序号

N10 G99 G40 G21;

N20 T0101;

N30 G00 X100.0 Z100.0; 程序内容

N40 M03 S800;

……

N200 G00 X100.0 Z100.0;

N210 M30;

程序结束

第一章 数控车床及其编程基础

2.程序段的组成

(1)程序段基本格式

N G X Y Z F S T M LF

程序 准备 段号 功能

尺寸字

进给 主轴 刀具 辅助 结束 功能 功能 功能 功能 标记

例 N50 G01 X30.0 第一章 数控车床及其编程基础

(2)程序段的组成 1)程序段号 程序段号由地址符“N”开头,其后为若干位

数字。

N G X Y Z F S T M LF

第一章 数控车床及其编程基础

2.工件坐标系

(1)工件坐标系的定义 为了便于尺寸计算与检查,加工程序的坐标原点一般都尽 量与零件图样的尺寸基准相一致。这种针对某一工件并根据零 件图样建立的坐标系称为工件坐标系(又称编程坐标系)。

电子课件-《数控机床编程与操作(第四版+数控车床分册)》1-5

程序。

第一章 数控车床及其编程基础

3.圆弧插补指令(G02/G03)

(1)指令格式 G02(03)X Z R(CR=) ; G02(03)X Z I K ; X Z 为圆弧的终点坐标值,其值可以是绝对坐标,也可 以是增量坐标。 R 为圆弧半径。在SIEMENS系统中,圆弧半径用符号 “CR=”表示。 I J K 为圆弧的圆心相对其起点并分别在X、Y和Z坐标 轴上的增量值。 G02表示顺时针圆弧插补; G03表示逆时针圆弧插补。

(2)自动返回参考点指令G28

指令格式

G28 X(U) Z(W) ; (FANUC系统返回参考点指令)

G74 X0 Z0;

(SIEMENES系统返回参考点指令)

X(U) Z(W)为返回过程中经过的中间点。

X0 Y0为SIEMENS系统返回参考点指令中的固定格式,

该值不是指返回过程中经过的中间点坐标值,当编入其他

……

第一章 数控车床及其编程基础

2.SIEMENS系统的倒角与倒圆指令格式

(1)倒角指令 G01 X Z CHF= F ; X Z 为倒角前轮廓尖角处的坐标值(图中的A点); CHF= 为倒角轮廓的边长。

第一章 数控车床及其编程基础

(2)倒圆指令 G01 X Z RND= F ; X Z 为倒圆前轮廓尖角处的坐标值(图中的C点); RND= 为倒圆半径。

R及I、K编程举例

第一章 数控车床及其编程基础

3)圆弧半径参数R的正负值判断 例 如图所示,轨迹AB用R指令格式编写的程序段如下: (AB)1 G03 X60.0 Z40.0 R50.0 F100; (AB)2 G03 X60.0 Z40.0 R-50.0 F100;

第一章 数控车床及其编程基础

第一章 数控车床及其编程基础

3.圆弧插补指令(G02/G03)

(1)指令格式 G02(03)X Z R(CR=) ; G02(03)X Z I K ; X Z 为圆弧的终点坐标值,其值可以是绝对坐标,也可 以是增量坐标。 R 为圆弧半径。在SIEMENS系统中,圆弧半径用符号 “CR=”表示。 I J K 为圆弧的圆心相对其起点并分别在X、Y和Z坐标 轴上的增量值。 G02表示顺时针圆弧插补; G03表示逆时针圆弧插补。

(2)自动返回参考点指令G28

指令格式

G28 X(U) Z(W) ; (FANUC系统返回参考点指令)

G74 X0 Z0;

(SIEMENES系统返回参考点指令)

X(U) Z(W)为返回过程中经过的中间点。

X0 Y0为SIEMENS系统返回参考点指令中的固定格式,

该值不是指返回过程中经过的中间点坐标值,当编入其他

……

第一章 数控车床及其编程基础

2.SIEMENS系统的倒角与倒圆指令格式

(1)倒角指令 G01 X Z CHF= F ; X Z 为倒角前轮廓尖角处的坐标值(图中的A点); CHF= 为倒角轮廓的边长。

第一章 数控车床及其编程基础

(2)倒圆指令 G01 X Z RND= F ; X Z 为倒圆前轮廓尖角处的坐标值(图中的C点); RND= 为倒圆半径。

R及I、K编程举例

第一章 数控车床及其编程基础

3)圆弧半径参数R的正负值判断 例 如图所示,轨迹AB用R指令格式编写的程序段如下: (AB)1 G03 X60.0 Z40.0 R50.0 F100; (AB)2 G03 X60.0 Z40.0 R-50.0 F100;

第一章 数控车床及其编程基础

数控车床编程与操作PPT课件

加工结果检测

加工完成后,对工件进行检测,确保满足设计要 求和加工精度。

05 常见问题与解决方案

G代码编程常见问题与解决方案

G代码编程错误

检查G代码编程的语法和逻辑,确保指令正确无误。

刀具路径问题

检查刀具路径是否合理,避免出现干涉和碰撞。

加工参数设置不当

根据材料和加工要求,合理设置主轴转速、进给速度等加工参数。

数控车床操作常见问题与解决方案

1 2

操作界面不熟悉

熟悉数控车床的操作界面,了解各功能键的作用。

刀具安装不正确

按照规定正确安装刀具,确保刀具夹紧牢固。

3

加工区域安全问题

确保加工区域的安全防护措施到位,避免发生意 外事故。

加工过程常见问题与解决方案

加工精度不足

01

检查刀具磨损情况,及时更换刀片,确保加工精度。

遵守安全操作规程

在操作数控车床时,必须遵守安全操作规程, 确保人身安全和设备安全。

注意刀具状态

在加工过程中,应时刻关注刀具的状态,如 刀具是否松动、破损等。

禁止带手套操作

数控车床在高速旋转时,带手套操作容易发 生危险。

避免超负荷运转

在加工过程中,应避免因切削力过大而引起 的机床超负荷运转。

04 实际操作案例

表面质量不佳

02

调整切削参数和刀具角度,改善表面质量。

加工效率低下

03

优化加工参数和刀具路径,提高加工效率。

THANKS FOR WATCHING

感谢您的观看

并进行必要的编辑和修改。

加工参数设置

根据工件材料、刀具类型和加工要 求,设置合理的加工参数,如主轴 转速、进给速度、切削深度等。

自动加工

加工完成后,对工件进行检测,确保满足设计要 求和加工精度。

05 常见问题与解决方案

G代码编程常见问题与解决方案

G代码编程错误

检查G代码编程的语法和逻辑,确保指令正确无误。

刀具路径问题

检查刀具路径是否合理,避免出现干涉和碰撞。

加工参数设置不当

根据材料和加工要求,合理设置主轴转速、进给速度等加工参数。

数控车床操作常见问题与解决方案

1 2

操作界面不熟悉

熟悉数控车床的操作界面,了解各功能键的作用。

刀具安装不正确

按照规定正确安装刀具,确保刀具夹紧牢固。

3

加工区域安全问题

确保加工区域的安全防护措施到位,避免发生意 外事故。

加工过程常见问题与解决方案

加工精度不足

01

检查刀具磨损情况,及时更换刀片,确保加工精度。

遵守安全操作规程

在操作数控车床时,必须遵守安全操作规程, 确保人身安全和设备安全。

注意刀具状态

在加工过程中,应时刻关注刀具的状态,如 刀具是否松动、破损等。

禁止带手套操作

数控车床在高速旋转时,带手套操作容易发 生危险。

避免超负荷运转

在加工过程中,应避免因切削力过大而引起 的机床超负荷运转。

04 实际操作案例

表面质量不佳

02

调整切削参数和刀具角度,改善表面质量。

加工效率低下

03

优化加工参数和刀具路径,提高加工效率。

THANKS FOR WATCHING

感谢您的观看

并进行必要的编辑和修改。

加工参数设置

根据工件材料、刀具类型和加工要 求,设置合理的加工参数,如主轴 转速、进给速度、切削深度等。

自动加工

《数控编程及操作》课件

合理安排加工顺序,减少刀具移动距离,提高 加工效率。

优化切削参数

根据材料和刀具特性,合理选择切削速度、进 给速度和切削深度,提高加工质量。

引入多轴加工

利用多轴数控机床,实现复杂零件的加工,提高加工精度和效率。

提高数控加工效率的技巧

合理选择刀具

01

根据加工需求,选择合适的刀具材料、刀具几何参数和涂层,

加工精度不足

检查加工参数和刀具几何参数,优化参数设 置,提高加工精度。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

05

数控编程的发展趋势与 未来展望

数控编程技术的发展趋势

智能化

随着人工智能和大数据技术的进步, 数控编程将更加智能化,实现自动化 编程和智能优化。

集成化

数控编程系统将更加集成化,实现加 工过程的全面数字化管理和远程监控 。

T代码

用于选择刀具和刀具补偿参数 。

S代码

用于设置主轴转速。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

02

数控机床操作

数控机床的基本操作

数控机床的启动与关闭

手轮与快速移动

详细介绍如何正确启动和关闭数控机 床,确保设备正常运行。

介绍手轮的使用方法和快速移动功能 ,提高操作效率。

降低制造成本

通过优化加工过程和提高材料利用率,数控 编程技术将降低制造成本。

促进制造业转型升级

数控编程技术的发展将推动制造业从传统制 造向数字化、智能化制造转型升级。

REPORT

THANKS

感谢观看

CATALOG

DATE

ANALYSIS

优化切削参数

根据材料和刀具特性,合理选择切削速度、进 给速度和切削深度,提高加工质量。

引入多轴加工

利用多轴数控机床,实现复杂零件的加工,提高加工精度和效率。

提高数控加工效率的技巧

合理选择刀具

01

根据加工需求,选择合适的刀具材料、刀具几何参数和涂层,

加工精度不足

检查加工参数和刀具几何参数,优化参数设 置,提高加工精度。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

05

数控编程的发展趋势与 未来展望

数控编程技术的发展趋势

智能化

随着人工智能和大数据技术的进步, 数控编程将更加智能化,实现自动化 编程和智能优化。

集成化

数控编程系统将更加集成化,实现加 工过程的全面数字化管理和远程监控 。

T代码

用于选择刀具和刀具补偿参数 。

S代码

用于设置主轴转速。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

02

数控机床操作

数控机床的基本操作

数控机床的启动与关闭

手轮与快速移动

详细介绍如何正确启动和关闭数控机 床,确保设备正常运行。

介绍手轮的使用方法和快速移动功能 ,提高操作效率。

降低制造成本

通过优化加工过程和提高材料利用率,数控 编程技术将降低制造成本。

促进制造业转型升级

数控编程技术的发展将推动制造业从传统制 造向数字化、智能化制造转型升级。

REPORT

THANKS

感谢观看

CATALOG

DATE

ANALYSIS

电子课件-《数控机床编程与操作(第四版+数控车床分册)》 2-3

(应准确测量刀宽,以确定刀具Z向移动量)

X40.0 Z-33.0; (用刀尖M车削左侧斜面)

X32.0 Z-31.0;

X42.0;

……

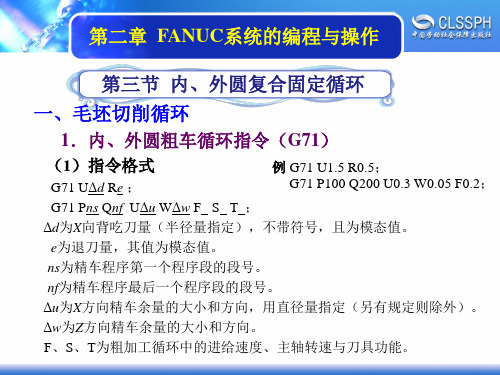

第二章 FANUC系统的编程与操作

2.端面切槽循环指令(G74)

(1)指令格式 G74 Re ; G74 X(U) Z(W) PΔi QΔk RΔd F ; Δi为刀具完成一次轴向切削后,在X方向的偏移量,该值用 不带符号的半径量表示; Δk为Z方向的每次切深量,用不带符号的值表示; 其余参数同G75指令。 例 G74 R0.5;

第二章 FANUC系统的编程与操作 三、内、外圆加工编程实例

例 分析图所示工件(毛坯为φ40mm×92mm的45钢) 的加工过程并编写其加工程序。

外形加工示例件加工视频 程序

第二章 FANUC系统的编程与操作

例 如图所示工件,毛坯为φ82mm×15mm的45钢 (中间已加工出φ2mm内孔),试分析其加工方案并编

写其数控车加工程序。

程序

对于槽侧的两处斜边,在切槽循环结束且不退刀的情况下,巧用 切槽刀的左右刀尖能很方便地进行编程加工,其程序如下:

……

G75 X32.0 Z-31.0 P1500 Q2000 F0.1;

G01 X40.0 Z-26.0;(图所示刀尖N到达切削位置)

X32.0 Z-28.0; (车削右侧斜面)

X42.0;

相反,在执行G70精车循环时, G71、G72、G73程序 段中指令的F、S、T功能无效,这时,F、S、T值决定于程 序段ns~nf之间编入的F、S、T功能。

第二章 FANUC系统的编程与操作

(4)在G71、G72、G73程序段中,Δd(Δi)、Δu都用地址 符U进行指定,而Δk、Δw都用地址符W进行指定,系统是根据 G71、G72、G73程序段中是否指定P、Q以区分Δd(Δi)、Δu及 Δk、Δw的。当程序段中没有指定P、Q时,该程序段中的U 和W分别表示Δd(Δi)和Δk;当程序段中指定了P、Q时, 该程序段中的U、W分别表示Δu和Δw。

电子课件-《数控机床编程与操作(第四版 数控铣床 加工中心分册)》-A表2-5MDI功能按键功能介绍

表2-5 MDI按键功能

名称功能键图例功能

数字键用于数字1~9及运算键“+”、“-”“*”“/”等符

号的输入

运算键

字母键用于A、B、C、X、Y、Z、I、J、K等字母的输入程序段结

束

EOB用于程序段结束符“*”或“;”的输入

位置显示POS用于显示刀具的坐标位置

程序显示

PROG用于显示“EDIT”方式下存贮器里的程序;在MDI方式下输入及显示MDI数据;在AUTO方式下显示程序指令值

刀具设定

OFFSET SETTING用于设定并显示刀具补偿值、工作

坐标系、宏程序变量

系统

SYSTEM用于参数的设定、显示,自诊断功能数

据的显示等

报警信号键

MESSAGE 用于显示NC报警信号信息、报警记录等

图形显示COSTOM GRAPH用于显示刀具轨迹等图形上挡键SHIFT用于输入上档功能键

字符取消

健

CAN用于取消最后一个输入的字符或符号

参数输入

键

INPUT用于参数或补偿值的输入

替代键ALTER用于程序编辑过程中程序字的替代

插入键INSER T用于程序编辑过程中程序字的插入

删除键DELETE用于删除程序字、程序段及整个程序帮助键HELP为帮助功能键

复位键RESET用于使所有操作停止,返回初始状态。