鄂钢1080m_3高炉的开炉与达产实践

菜钢3#1080m3高炉长期焖炉开炉生产实践

炉 内体积/ m 料线 , 批数 焦批/ m t矿批/ t烧结矿/ t球团/ t蛇纹石/ t白云石/ t理论铁量/ t/tt) t焦 : (・ t 16 7 24 2

19 1

正常料

13 -

1 3

5 5

5

1 2

65 .

48 .

07 . 1 . 2

69 .

硅 鲁 南 球 ( 加 鲁 南 球 ) 至 7 1 休 风 , 正 常 料 全 , :0 上 1.批 。休 风 时料线 1 5m, 45 . 休风后 炉 顶点火 , 线 7 料 1 内下降约 0 1后压水 渣约 2 , 线 1 d .1, 51 1 料 t .m。 8

莱 钢 股份 炼 铁 厂 31 8 。 炉于 20 年 7 00I 高 n 08 月 大 修后 投产 , 际炉容 89m , 实 8 。高炉 投产 以来 一直保 持 较 好 的生 产水 平 。 由于高 炉不 断 强 化冶 炼 , 3高 炉 铁 口窜煤 气 日益 加重 , 成铁 口门型 冷却 壁联 管 造

造 。本次 年修 高 炉采 取 了满炉 料焖 炉 方式 , 因焖炉 时 间长 , 在莱 钢 还 属 首次 。为 做 好 开 炉工 作 , 真 认

做 了各 项 准 备 , 加 强过 程 控 制 及 生 产组 织 , 并 高炉 开炉 后 炉 况恢 复相 对 顺 利 , 风 后 2d 况 基本 恢 复 炉

1 9 温 度分别 为 1 8 、 0 、 5 7 1 1 . %, 6 5 1 4 1 1 、 7℃。 4 5 5 22 焖 炉料组 成 .

复 正常 , 达到正 常生产水 平 。

料段 空 焦

净焦

焖 炉料 由净 焦 、 空焦 和轻 负荷料组 成 , 见表 1 。

1080m

1080m³高炉热风炉改造及烘炉实践摘要:介绍了三宝1080m³高炉大修。

利旧原有的三座热风炉,增加一座热风炉及配套设施。

阐述了大修后热风炉系统能力核算和新增热风炉设计特点等及烘炉过程。

此次施工满足了两烧两送(交错并联)送风制度,能实现热风炉高风温、长寿的目的。

关键词:大修;利旧;增加;烘炉;两烧两送;目的公司于2021年3月开始对2#高炉进行大修,炉容为1080m³不变,保留三座热风炉原有炉壳,煤气管路、阀门、补偿器等全部更新,在原有3#热风炉和烟囱之间增设一座热风炉,与原来的三座热风炉一列式布置,热风炉间距12000mm,配套改造、重新设计该区域的管路和换热器。

本文对大修后热风系统能力进行了核算和热风炉设计特点进行了讲述,同时对烘炉操作进行总结分析。

1热风炉改造情况及特点1.2热风炉系统能力核算原热风炉设置有3座顶燃式热风炉,采用热管换热器预热助燃空气和煤气,助燃风机一用一备,主要参数见表1。

改造后,热风炉加热风量按4000Nm3/min计算。

利旧原有的三座热风炉,增加一座热风炉及配套设施,热风炉格子砖孔径为φ25mm,将现有的助燃空气和煤气预热系统改造为采用板式换热器进行预热。

新增热风系统主要参数(表2)、4座热风炉系统主要参数(表3)如下。

表1 热风系统主要参数对比Table 1 Comparison of main parameters of hot airsystem项目名单位原热风新增热称炉数值风炉数值热风炉结构顶燃式顶燃式热风炉座数座31热风炉炉壳内径mmφ7900/φ9420/φ6030φ7900/φ9420/φ6030热m43.1643.16风炉全高蓄热室断面积m234.834.8格子砖总高度m22.3222.32格子砖型式19孔高效格子砖19孔高效格子砖格mφ30φ25孔直径m格子砖加热面积m2/m³48.6156.68格子砖活面积m2/m20.3650.35每座热风炉加热面m23775744020积每座热风炉格子砖砖重t9901020表2 4座热风炉系统主要参数Table 2 Main parameters of 4 hot blast stove system项目名称单位数值热风炉结构形式顶燃式热风炉座数座4加热风量Nm3/min4000热风炉燃料高炉煤气高炉煤气发热值KJ/Nm3≥3150煤气预热后温度℃200助燃空气预热温度℃200热风温度℃1200单位风量平均加热面积m2/Nm3·min44单位风量格子砖加热面积t/Nm3·min1.02热风炉工作制度交错并联1.21 主要阀门的改造对小阀门进行利旧,主要阀门使用情况如下:热风阀采用液动高温衬里水冷闸阀(DN1200),空气燃烧阀、煤气切断阀、煤气燃烧阀、烟道阀采用液动楔式闸阀(DN1300),冷风阀采用液动楔式闸阀(DN1200),充气阀、废气阀采用液动楔式闸阀(DN250),煤气放散阀采用液动球阀(DN200),煤气主管放散阀采用电动+手动球阀(DN250),倒流休风阀采用液动高温衬里水冷闸阀(DN700),混风切断阀采用液动楔式闸阀(DN600),冷风放风阀采用电动活塞式蝶阀(DN1400)。

阿钢1080m3高炉工艺流程设计特点

阿钢1080m3高炉工艺流程设计特点0 引言西林钢铁集团阿城钢铁有限公司(简称阿钢)根据发展需要,决定新建2座1080m3高炉,一期投产一座。

为实现高风温、高煤比、高顶压、高煤气利用、高利用系数、低能耗及长寿、环保的生产目标,1080m3高炉主要设计指标:利用系数2.7t/m3.d,入炉矿综合品位58%,焦比360kg/t,煤比200kg/t,风温1200℃,炉顶压力0.20mpa,富氧率2.3%,吨铁渣量不大于360kg,年产生铁100万t,高炉一代炉龄不低于12年。

1 高炉本体炉体框架设计采用自立式框架结构(17m×17m)。

炉顶采用框架式结构,考虑阿城当地的气候条件,炉顶从31.9米大平台至炉顶受料斗区域设计为封闭式结构。

高炉车间工艺流程见图1。

1.1 高炉内型高炉内型对高炉冶炼起着重要作用。

在总结国内外同类型容积高炉内型尺寸的基础上,结合阿钢原燃料条件,设计采用适宜强化冶炼的矮胖炉型,合理的内型能促使冶炼指标的改善。

高炉炉型主要参数见表1。

其特点如下:1)采用矮胖型炉型,减小炉腹角、炉身角。

较大的炉身角有利于受热膨胀后的炉料下降,较小的炉腹角有利于煤气流的均匀分布,减小对炉腹生成渣皮的冲刷,保护炉腹冷却壁,延长其寿命。

2)加深死铁层厚度。

加深死铁层会增加炉缸侵蚀面积,但环流的减弱,将延缓炉墙厚度方向的侵蚀速度,无疑对高炉是有利的。

同时较深的死铁层可多贮存铁水,保证炉缸有充足的热量储备,稳定铁水温度和成分。

3)加大了炉缸高度。

可保证风口前有足够的风口回旋区,有利于煤粉的充分燃烧及改善高炉下部中心焦的透气(液)性,有利于改善气体动力学条件。

4)高炉设有20个风口,2个铁口(夹角170℃)。

1.2 炉体冷却系统及冷却结构1)为最大限度地节约用水并考虑到方便检测,高炉炉体冷却分三个系统:软水密闭循环冷却系统、高压工业水冷却系统、常压工业水冷却系统。

a:软水密闭循环冷却系统:总供水量3200m3/h,压力0.6mpa,包括冷却壁本体串联冷却环路,风口大、中套、水冷炉底冷却环路。

鄂钢1080m3高炉的开炉与达产实践

为 了开炉顺利并快速达产 , 在开炉前决定将炉

缸挖空。为此 100m 高炉组织三班人员 2 8 4h不

间断作业 , 耗时 5d 左右 , 最终将炉缸挖至铁 口中心 线附近并预设好铁 口煤气导 出管 , 以保证开炉后的 第一炉铁 能顺利流出。

2 2 对破 损冷 却壁 的修 复 .

3 开炉 操 作

3 1 开 炉方 法及开 炉料 各种 参数 的确 定 .

鄂钢 1 8 0m 高炉此次开炉采 用全焦动态开 0

1 8 ’ 0m 高炉在停炉前 已有 3 0 块冷却壁处于水 管破损状态 , 停炉后决定 对破损冷却壁进行处理 。

第3 2卷第 2期 21 00年 4月

甘

肃

冶

金

V0 . 2 No 2 13 .

Ap . 2 1 r ,0 0 NhomakorabeaGAN U ME A L RG S T L U Y

文 章 编 号 :6 24 6 (0 0 0 - 1-3 17 - 1 2 1 )20 1 4 0 0

鄂钢 10 0I 高炉 的 开炉 与 达产 实践 8 3 n

2 1 挖 炉缸 .

日0 : 2 : 高炉烘炉。具体烘炉参数为 : 0 1 23 0— 0 热风

压力 3 P 0k a左 右 , 量 120一l4 0m mi, 温 风 3 1 / n 风 6 2 5℃ 。停止 烘 炉 后 堵 2 、 6 、s1 1 3~ 2 4 、 8,l、3 、

串罐式无料钟炉顶布料、R T T炉顶煤气余压发 电、 软 水密闭循环冷却、 嘉恒法干渣处理等一批先进工艺。 高炉设有 2 0个风 口, 两个铁 口。

20 0 8年 1 O月 1 日鄂 钢 l00I 高 炉 成 功 停 3 8 n

1080m3高炉工程及生产工艺流程概况介绍(王恩华)

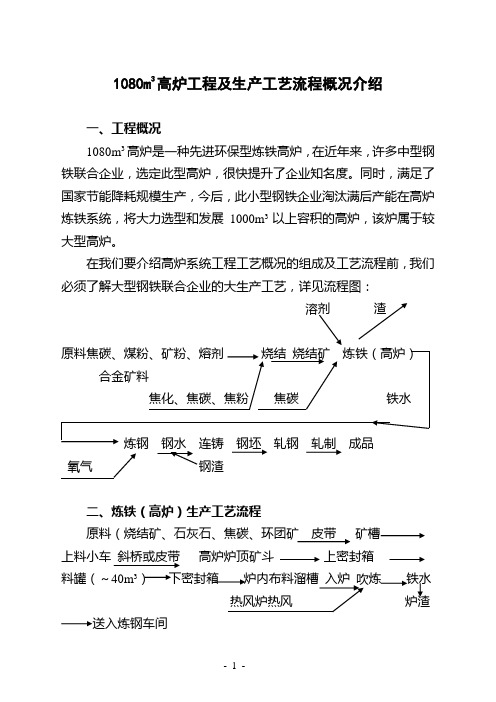

1080m3高炉工程及生产工艺流程概况介绍一、工程概况1080m3高炉是一种先进环保型炼铁高炉,在近年来,许多中型钢铁联合企业,选定此型高炉,很快提升了企业知名度。

同时,满足了国家节能降耗规模生产,今后,此小型钢铁企业淘汰满后产能在高炉炼铁系统,将大力选型和发展1000m3以上容积的高炉,该炉属于较大型高炉。

在我们要介绍高炉系统工程工艺概况的组成及工艺流程前,我们必须了解大型钢铁联合企业的大生产工艺,详见流程图:溶剂渣钢水钢坯轧制钢渣二、炼铁(高炉)生产工艺流程原料(烧结矿、石灰石、焦碳、环团矿皮带矿槽上料小车斜桥或皮带高炉炉顶矿斗上密封箱料罐(~40m3)下密封箱吹炼铁水炉渣送入炼钢车间三、炼铁系统工程工程组成炼铁系统由土建基础、钢结构厂房、高炉本体、设备、电气、自动化仪表、DCS系统、液压系统、燃气管网、给排水管网、水冲渣、循环冷却水、软水制备、热力管网、工业炉耐火砌筑等分系统工程组成。

具体项目如下:(一)土建部分1.1 高炉基础1.2 出铁场1.3 风口平台1.4 重力除尘基础1.5 热风炉基础1.6 矿槽及皮带通廊土建1.7 主控楼1.8 自动化煤气管理室1.9 鼓风机站1.10 空压机站1.11 布袋除尘器基础1.12 水冲渣沟及冲渣泵站(底滤法)1.13 冷却水循环泵站1.14 软水制备站1.15 烟道及烟囱1.16 自动点火放散塔基础1.17 上料小车卷杨机房1.18 炉前液压站及控制室1.19 TRT变压发电厂房土建1.20 外部管网支架基础1.21 外部电线沟基础(二)钢结构部分2.1 高炉炉壳2.2 高炉炉体框架2.3 高炉炉顶框架2.4 热风炉炉壳2.5 热风炉钢结构操作框架平台2.6 出铁场、钢屋架及行车梁2.7 风口钢结构平台2.8 重力除尘器2.9 高炉上升管、下降管2.10 高炉矿槽钢结构2.11 高炉上料斜桥及小车轨道2.12 热风管道及热风围管2.13 自动点火放散塔2.14 布袋除尘器框架(三)设备3.1 高炉炉顶钢圈3.2 高炉炉顶上料装置(料斗、上密封箱、料罐、下密封箱、插板阀、旋转布料器)3.3 炉顶打水装置3.4 炉顶料位探测器3.5 炉顶十字测温装置3.6 炉顶氮气罐3.7 高炉煤气取样器3.8 炉顶放散3.9 炉顶均压装置3.10 高炉风口装置3.11 高炉冷却壁3.12 高炉炉喉钢砖3.13 高炉炉顶检修吊车3.14 高炉泥炮3.15 高炉开铁口机3.16 高炉出铁口3.17 高炉出铁沟3.18 高炉出铁沟撇渣器3.19 高炉出铁场行车3.20 高炉上料小车3.21 高炉上料小车卷杨机3.22 高炉矿槽设备(振动筛、振动给料器、皮带机、布料小车、溜咀)3.23 冲渣泵3.24 冲渣反吹萝茨风机3.25 鼓风机3.26 TRT发电装置3.27 自动点火器(放散塔顶)3.28 空压机3.29 煤气遮断阀(重力除尘)3.30 烟道热交换器3.31 重力除尘器卸灰装置3.32 布袋除尘器包括鼓风机3.33 电除尘器包括鼓风机3.34 热风炉热、冷风阀、烟道阀、混风阀3.35 助燃风机(含电机)3.36 渣粒化装置(四)燃气热力管网4.1 煤气管道(含煤气脱水器、煤气切断阀、煤气疏水器)4.2 氧气管道(含氧气管道阀门、快速切断阀)4.3 氮气管道(含阀门)4.4 压缩空气管道(含阀门)4.5 烟道管道4.6 除尘管道(含阀门)(五)给排水管网5.1 高炉软水站(含设备、管道、阀门)5.2 高炉冷却水管(含过滤池)5.3 冲渣泵站(设备、管道、阀门、过滤池)(六)炉衬砌筑6.1 高炉炉底碳捣料6.2 高炉碳砖砌筑6.3 高炉陶瓷杯砌筑6.4 冷却壁之间精矿粉勾缝6.5 冷却壁与炉皮之间碳素料填充6.6 高炉炉内炉喉部分喷涂耐原料6.7 上升、下降管喷涂及耐火砌筑6.8 重力除尘器喷涂6.9 热风炉炉底压浆填充6.10 热风炉壳内喷涂6.11 热风炉隔墙砌筑6.12 热风炉格子砖摆放6.13 热风管道及风围管喷涂及耐火砌筑6.14 烟道耐火砌筑6.15 卡鲁金式燃烧器砌筑6.16 出铁沟砌筑6.17 渣沟砌筑6.18 冲渣沟铸铁槽安装6.19 矿槽内衬砌筑(七)电气7.1 主控格电气7.2 高炉本体照明7.3 高炉顶上料装置电气7.4 炉顶打水7.5 炉顶75T检修天车电气7.6 煤气取样装置电气7.7 出铁场电气7.8 炉顶放散均压液压站电气7.9 热风炉电气7.10 热风照明7.11 重力除尘器电气7.12 循环水系统电气7.13 软水系统电气7.14 水冲渣系统电气7.15 空压站电气7.16 热风炉助燃风机电气7.17 检修电源7.18 矿槽电气(含通廊)7.19 上料小车电气(含卷扬机房)7.20 煤气净化布袋除尘器电气7.21 矿槽电除尘电气(八)自动化仪表8.1 高炉本体自动化8.2 热风炉自动化8.3 高炉煤气自动化系统(煤气管理小室)8.4 点火器自动化8.5 TRT自动化8.6 循环水冷却系统自动化8.7 冲渣系统自动化8.8 布袋除尘系统自动化8.9 电除尘系统自动化8.10 矿槽上料、下料自动化8.11 槽下称量装置。

1080m3高炉热风炉技术操作规程未完整

LTFC/2013-04-01福建三宝集团股份有限公司企业标准炼铁2#高炉热风炉工 艺 技 术 操 作 规 程2013-04 发布2013-04 实施福建三宝集团股份有限公司发布三賁集团SAWBftO STEEL、八 —前言 三宝集团炼铁分厂新建成2#高炉配套热风炉, 为尽快的确保高炉投入后生产的操作需要,特制定本规程本标准自 2013年4月 1日起实施。

本规程适用于三宝集团炼铁分厂高炉车间热风炉岗位; 本规程由福建三宝集团股份有限公司炼铁厂提出; 本规程由炼铁厂负责起草; 本规程起草负责人:陈远文; 本规程审核人: 陈志强; 本规程 2013年 4月 1日首次发布;本标准 2013年 4月 1日首次发布,实际生产操作中如有出入,可根据实际需要进行修改。

目录1、操作前的准备工作 (1)2、燃烧制度 (1)3、送风制度 (2)4、换炉操作 (3)5、非正常时操作 (4)6、事故处理 (4)7、单阀操作 (5)8、休风操作 (5)9、液压站 (7)10、 ........................................................ 分离式双预热热管换热器711、 ...................................................................... 注意事项7 12、.................................................... 热风炉煤气管道切、引瓦操作8LTFC/2013-04-012#高炉顶燃式热风炉技术操作规程1、操作前的准备工作1.1 检查1.1.1 各开关均在断开位置,按键均在复位位置。

1.1.2 与仪表工联系,各仪表仪器是否正常,各开关是否在各自所定位置。

1.1.3 与电工联系,各电器开关是否在各自所位置。

1.1.4 与液压工联系,液压系统是否正常。

1.1.5. 检查各需预先调定的值是否调好,是否合乎要求。

玉钢1080m^3高炉强化冶炼生产实践

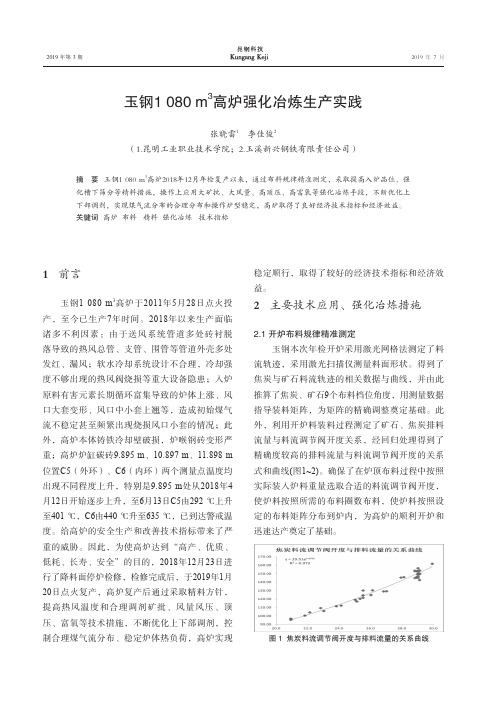

表 1 1 080 m3高炉复产前后入炉烧结矿粒度改善对比

日期 2018.1 2018.2 2018.3 2018.4 2018.5 2018.6 2018.7 2018.8 2018.9 2018.10 2018.11 2019.2 2019.3 2019.4

<5 mm 3.28 3.67 4.60 3.82 4.12 4.03 3.85 2.88 2.02 1.93 1.82 1.71 1.38 1.09

1 前言

玉钢1 080 m3高炉于2011年5月28日点火投 产,至今已生产7年时间。2018年以来生产面临 诸多不利因素:由于送风系统管道多处砖衬脱 落导致的热风总管、支管、围管等管道外壳多处 发红、漏风;软水冷却系统设计不合理,冷却强 度不够出现的热风阀烧损等重大设备隐患;入炉 原料有害元素长期循环富集导致的炉体上涨、风 口大套变形、风口中小套上翘等,造成初始煤气 流不稳定甚至频繁出现烧损风口小套的情况;此 外,高炉本体铸铁冷却壁破损,炉喉钢砖变形严 重;高炉炉缸碳砖9.895 m、10.897 m、11.898 m 位置C5(外环)、C6(内环)两个测量点温度均 出现不同程度上升,特别是9.895 m处从2018年4 月12日开始逐步上升,至6月13日C5由292 ℃上升 至401 ℃,C6由440 ℃升至635 ℃,已到达警戒温 度。给高炉的安全生产和改善技术指标带来了严 重的威胁。因此,为使高炉达到“高产、优质、 低耗、长寿、安全”的目的,2018年12月23日进 行了降料面停炉检修,检修完成后,于2019年1月 20日点火复产,高炉复产后通过采取精料方针, 提高热风温度和合理调剂矿批、风量风压、顶 压、富氧等技术措施,不断优化上下部调剂,控 制合理煤气流分布、稳定炉体热负荷,高炉实现

1080高炉开炉点火方案

1280高炉点火操作方案第1节. 点火前必备条件:第2节. 基本要求:开炉过程中,应严格按照本方案执行,专家组72小时内有专人倒班现场跟踪,如果出现计划外的情况,可经高炉当班工长向技术专家请示后作出更改方案,报告厂长批准后方可执行。

第3节. 点火后48小时操作方案:1、基本方法:送风后常温炉料开始升温、矿石逐步还原,是软熔带的初生时期。

在这期间,生成的渣铁熔融物初次排出,因此,基本操作方案是:(1)确定适宜的加风速度,避免软融带形成期由于透气性变坏而减风。

(2)炉内O/C分布合适,确保炉内物料的升温、还原和炉缸的升温。

(3)充分从铁口排放煤气,使枕木完全干馏、落入炉缸的焦炭被充分加热,炉缸的焦炭呈红热状态。

(4)正确掌握生成的渣铁水平,确定稳定的出铁出渣时间,保证初渣、初铁排放时间适宜。

2、送风量设定:点火时的送风比一般在0.7~0.85之间。

中钢1080高炉点火时的送风量确定为880m3/分(全风风量的38%), 送风比为0.81。

确定1080高炉送风后24小时在透气性良好的情况下风量可增至1600 M3/分(全风风量的70%)。

操作上要充分注意到点火后8~16小时软融带形成时期和初渣、铁排出前,避免可能因储渣铁量增多导致透气性变差,而引起减风,因此,要组织好炉前出渣铁工作,为炉内积极加风创造条件。

风量变化过程详见附图。

3、O/C设定:送风后炉料装入O/C为2.10。

送风后O/C增加要平缓,不宜频繁变动,视炉温情况,按0.05/4~6小时幅度增加。

计划见图-2。

4、风温的设定:点火风温设定为700℃,以后视初次出铁情况再作调整。

5、风口直径设定:开炉送风时不堵风口。

以点火后第一次休风前风口风速保持在245m/s为目标,出铁量为2270吨/日左右(利用系数为 2.10),相应的风量为2300 M3/min,根据喷煤情况考虑富氧,风压为 2.2kg左右,风温为1150℃,确定点火时风口直径为Φ115×15,Φ120×5;风口面积为0.212m2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第32卷第2期2010年4月甘 肃 冶 金GANS U M ETALLURGYV o.l32 N o.2A pr.,2010文章编号:1672 4461(2010)02 0011 03鄂钢1080m3高炉的开炉与达产实践余其明1,2,金焱1(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉430081;2.武钢集团鄂钢公司,湖北鄂州436002)摘要:对鄂钢1080m3高炉的开炉实践过程进行了总结,旨在总结经验,找出不足,进一步完善高炉开炉操作技术。

关键词:高炉;开炉;达产中图分类号:TF542+.5文献标识码:AThe Practice of B l ow i n of Ec heng Iron and Steel Co.1080m3B last Fur naceYU Q i m i n g1,2,JIN Yan1(1.Key Laborat ory for Ferrou sM etall u rgy and R esources U tilizati on ofM i n i stry ofE du cation,W uhan Un i vers i ty of S ci ence and Technol ogy,W uhan430081,C h i na;2.E cheng Iron and S teelG roup C o.Ltd.,W uhan Iron&SteelGroup,Ezhou436002,Ch i n a)Abstrac t:The actual practice o f blow in o fE cheng iron and stee l co rpo ra tion1080m3b last f urnace is i ntroduced,and the dra w backs i n the operation are discussed.K ey W ords:b last furnace;bl ow i n;ach i ev i ng producti on targets1引言鄂钢1080m3高炉于2004年12月投产,采用串罐式无料钟炉顶布料、TRT炉顶煤气余压发电、软水密闭循环冷却、嘉恒法干渣处理等一批先进工艺。

高炉设有20个风口,两个铁口。

2008年10月13日鄂钢1080m3高炉成功停炉。

这次停炉从10月13日至11月18日历时36d。

2开炉准备2.1挖炉缸为了开炉顺利并快速达产,在开炉前决定将炉缸挖空。

为此1080m3高炉组织三班人员24h不间断作业,耗时5d左右,最终将炉缸挖至铁口中心线附近并预设好铁口煤气导出管,以保证开炉后的第一炉铁能顺利流出。

2.2对破损冷却壁的修复1080m3高炉在停炉前已有3块冷却壁处于水管破损状态,停炉后决定对破损冷却壁进行处理。

经过多方面考虑,主要是为了降低维修成本,公司和铁厂决定采取不更换冷却壁,只对破损冷却水管进行更换,再在靠近炉内一侧用钢板做成盒子进行灌浆处理。

这种处理方法当属全国同行业首创,并已申请专利技术。

事实证明这项技术具有维修成本低、处理时间短、维修质量好等优点。

开炉后近一年来,被处理的冷却壁工作一直很正常。

2.3高炉烘炉2008年11月14日装炉缸烘炉导入管,11月16日22:50风机送风至冷风管道放风阀处,11月17日00:10~22:30高炉烘炉。

具体烘炉参数为:热风压力30kPa左右,风量1230~1410m3/m i n,风温63~225 。

停止烘炉后堵2#、4#、6#、8#、11#、13#、15#、17#、19#风口。

3开炉操作3.1开炉方法及开炉料各种参数的确定鄂钢1080m3高炉此次开炉采用全焦动态开炉,顶风装料。

开炉料保证炉渣中M g O含量8%~ 10%,锰矿加入量保证生铁含锰[Mn]0.8%,全炉焦比2.81t/,t正常料焦比850kg/,t焦炭批重6600kg (干焦),全炉渣碱度0.95倍,正常料渣碱度0.95倍。

全炉炉料配置采用多段式,炉缸及炉腹用净焦填充(J),炉腰及炉身下部3m装空料(K),炉身下部3m至炉喉料面容积用空料与正常料间隔填充,第一批正常料(Z)装在炉身下部空料处,炉料配置情况见表1。

布料制度由单环略过渡到多环,正常料线1.4m。

3.2送风操作高炉于2008年11月18日02:20送风开炉,采取11个风口送风。

03:26炉缸焦炭着火,说明炉缸尚有红焦,当时适当减少风量控制。

06:06全风温点火,08:25引高炉煤气。

11:00发现5#风口小套破。

23:00开第一次铁口,渣铁流动性好,但因铁口氧烧时间较长,渣铁流量过大,由于存铁式主沟内未采取放干渣措施,致使渣铁溢出主沟流向罐位区,导致高炉于11月18日23:45至11月19日03:22被迫休风。

二次铁时间为11月19日04:30~04:43,出铁2t左右。

三次铁时间为05:38~05:57,未过撇渣器(冻死)。

四次铁时间为08:50~10:00,出铁85t(撇渣器开始保温),此后炉外趋顺。

高炉开炉初期操作参数见表2。

表1鄂钢1080m3高炉开炉装料表段数装料料批组成(kg/批)焦炭烧结海南锰矿萤石石灰石装入方法干焦量(t)本段批数出铁量(t)本段累计焦比(t/t)炉料体积(m3)本段累计布料制度七正常料660010400250050030013Z13100.93201.90.85226.331147O736352 C7362524112六正常料66001040025005003002(K+3Z)52.8846.58100.9 1.13127.38920.94O76C7662空料6600530五正常料66001040025005003002(K+2Z)39.6631.0654.35 1.2792.56793.56O66C68空料6600530四正常料66001040025005003002(K+Z)26.4415.52823.29 1.757.74680.21O56C58空料6600530三正常料66001040025005003002K+Z19.837.764 2.5540.33622.47O36C28空料6600530二空料660020053019K125.419217.74582.14一净焦660020033J217.833364.4注: J:净焦 K:空料 Z:正常料481.886表2鄂钢1080m3高炉开炉初期操作参数日期风量m3/m i n风压kPa顶压kPa风温o/c[S i]%[S]%[M n]%平均送风风口数(个)备注11.181180109388002.033.700.0471.101111.191330148718502.603.030.0901.101311.2014542161238202.712.930.0271.021411.2112632031218602.711.890.0401.031211.2212641951048402.711.510.0331.051211.2314642121128702.711.870.0241.131311.2415702231228523.001.730.0171.1114中班后期出现管道11.2515512241228113.001.850.0161.1314中班管道频繁11.2615812251328352.730.880.0310.7015夜班管道频繁11.2718242291318453.101.050.0130.511611.2818902411409033.610.840.0140.5716铁口角度8 !11 11.29202925014410114.000.850.0110.7217全天仍有小崩料11.30200025514510804.220.800.0130.7017焦丁用上500kg/批3.3高炉达产过程鄂钢1080m3高炉开炉之后的达产之路不是一帆风顺的,其间炉况恢复出现了反复,导致达产时间较长。

从表2不难看出,在11月21日和11月24日前后炉况出现了反复,炉子吃压能力变差。

特别是11月24日至11月26日管道行程频繁,o/c上去不长又被迫退回来,风口捅了堵,堵了捅,多次反复。

笔者认为此次开炉最大的不足在于:∀入炉风量开炉后长期维持偏小,风量<1600m3/m i n的时间从11月18日至11月26日达近10天,究其原因就是12 甘 肃 冶 金 第32卷在入炉风量偏小时过早地上了o/c。

#铁水含[S i]量一直居高不下,炉外铁水粘沟严重,加大了炉外的工作量,同时也不利于活跃炉缸,熔化死铁层。

∃风温用的过低,小于900 的时间达10日之久。

其实后两点都与第一点有密切关系,正是因为入炉风量长时间维持过小,才导致铁水含[S i]量迟迟降不下来和风温用不上去,造成恶性循环。

对于此次开炉矩阵,笔者认为亦不尽合理。

鄂钢1080m3高炉开炉矩阵使用情况见表3。

从表3中可看出,开炉后由于过早采用C938372625212O81746351的矩阵,导致边缘和中心均没有放开,最终导致崩料、管道频繁,最后不得不于11月26日改用C8373625114O837463的矩阵,炉子顺行状况逐渐好转。

表3鄂钢1080m3高炉开炉矩阵日期矿批(t)R2料线(m)料制11.1813.40.981.4c7362524112o73635211.1915.8 1.061.4c938372625212o81746351 11.2415.3 1.341.4c938372625212o746352 11.2516.8 1.181.4c938372625212o81736352 11.2620 1.191.4c8373625114o83746311.3023 1.221.4c938372625212o91847361一般来说,中修后的高炉开炉主要要掌握好两个参数,那就是:一是风量,二是热量。

鄂钢1080 m3高炉由于开炉后风量一直上不去,同时风温用的过低,基本上一直在850 左右,再加上铁水含[S i]水平较高,这些都不利于搞活炉缸。

合理的做法应该是通过调整上部装料制度和下部炉缸热制度为争取入炉风量尽可能地创造条件。

这就要做到在开炉后不要急于上o/c,应该积极上风量,当风速和鼓风动能达到或超过正常水平后再考虑捅风口,捅风口不要勉强,防止炉况出现反复。

风温在顺行允许的情况下应尽可能地多用。

对于铁水含[S i]量应在开炉后一个星期内将其控制在0.80%以下,这就要求在积极争取入炉风量的前提下,积极上o/c。

上o/c 要在炉况顺行的基础上进行,不能盲目上。

经过10余天的努力,1080m3高炉至2008年11月底基本恢复到位,高炉第一段冷却壁炉心温度也由11月18日的170 升至324 ,说明炉缸死铁层已基本熔化干净。