工作零件刃口尺寸计算

习题集规范标准答案-第3章冲裁工艺标准及冲裁模具设计

第3章冲裁工艺及冲裁模具设计第一次作业一、填空题(每空1分,共分)1.冲裁根据变形机理的不同,可分为普通冲裁和精密冲裁。

(3-1)2.圆形垫圈的内孔属于冲孔工序,而外形属于落料工序。

(3-1)3.冲裁变形过程大致可分为弹性变形、塑性变形、和断裂分离等三个阶段。

(3-1)4.冲裁件的切断面由塌角、光面、毛面和毛刺四个区域组成。

(3-1)5.塑性差的材料,断裂倾向严重,毛面增宽,而光面所占比例较少,毛刺和塌角也较小。

(3-1)6.增大冲裁件光面宽度的主要途径为:减少冲裁间隙、用压料板压紧凹模面上的材料、对凸模下面的材料用顶板施加反向压力,此外,还要合理选择搭边、注意润滑等。

(3-1)7.冲裁凸模和凹模之间的间隙,不仅对冲裁件的质量有极重要的影响,而且还影响模具寿命、冲裁力、卸料力和推件力。

(3-2)8.冲裁间隙过大,会使断面光面减小,塌角与斜度增大,形成厚而大的毛刺。

(3-2)9.影响冲裁件毛剌增大的原因是刃口磨钝,间隙增大。

(3-2)10.冲裁模常以刃口磨钝和崩刃的形式失效。

(3-2)11.在设计和制造新模具时,应采用最小的合理间隙。

(3-2)12.落料件的尺寸与凹模刃口尺寸相等,冲孔件的尺寸与凸模刃口尺寸相等。

(3-3)13.凸、凹模分别加工法的优点是凸、凹模具有互换性,制造周期短,便于成批制造。

其缺点是模具制造公差小、模具制造困难、成本较高。

(3-3)14.落料时,应以凹模为基准配制凸模,凹模刃口尺寸按磨损的变化规律分别进行计算。

(3-3)15.冲孔时,应以凸模为基准配制凹模,凸模刃口尺寸按磨损的变化规律分别进行计算。

(3-3)二、判断题(每小题分,共分)1.(×)冲裁间隙过大时,断面将出现二次剪切光亮面。

(3-2)2.(×)冲裁间隙越小,冲裁件精度越高,所以冲裁时间隙越小越好。

(3-2)3.(×)对于形状复杂的冲裁件,适宜于用凸、凹模分开加工的方法加工(3-3)。

冲压模具零部件设计

靠用标准,选择模架的依据。

凹 模 形 式 及 固 定

3.凸凹模 复合模中同时具有落料凸模和冲孔凹模作用的工作零件。 凸凹模的最小壁厚: 正装复合模,内孔不积存废料,胀力小,最小壁厚可以小些; 倒装复合模, 若内孔为直筒形刃口形式,且采用下出料方 式,则内孔积存废料,胀力大,故最小壁厚 应大些。 倒装复合模的凸凹模最小壁厚见表。 正装复合模的凸凹模最小壁厚可比倒装的小些。

3.导柱和导套零件导向装置

(1)导柱 (2)导套

导柱导套的配合间隙:必须小于冲裁间隙 冲裁间隙小的一般应 按H6/h5配合;间隙较大的按H7/h6配合。 导柱导套的长度:据模具闭合高度,一般应符合相关要求。 导柱导套制造、安装要求:采用H7/r6压入模座的安装孔; 材料:20钢表面渗碳,淬火硬度58~62HRC

工作原理:

特点:推件力大,工作可靠

刚性推件装置

1-打杆 2-推板 3-连接推杆 4-推件块

推板

1-打杆 2-模柄 3-推板 4-推杆 5-卸料螺钉 6-凸凹模 7-卸料板 8-落料凹模 9-顶件块 10-带肩顶杆 11-冲孔凸模 12-挡料销 13-导料销

正装式复合模

动画

弹 性 推 件 装 置

1-橡胶 2-推板 3-连接推杆 4-推件块

(2)顶件装置 组成:顶杆、顶件块和装在下模底下的弹顶器 特点:顶件力容易调节,工作可靠,冲件平直度较高 制造、装配要求:①模具处于开启状态时,必须顺利复位,工作 面高出凹模平面,以便继续冲裁; ②模具处于闭合状态时,其背后有一定空间, 以备修磨和调整的需要;

级进模

配合使用: 与挡料销或与侧刃配合使用

后者粗定位,前者精定位

结构组成

导入部分:圆锥形的头部 导正部分:圆柱形的

凸凹模间隙

做题步骤:

1、确定工件材料的软硬 2、确定工件的厚度t 3、计算凸凹模的间隙Z

例题1、

已知该模冲裁厚度为2mm的08号钢材料, 试求凸凹模的间隙。

解: ① 由经验公式可知:

冲裁间隙 Z = 12%t = 0.12×2

= 0.24mm

练习题1

已知该模冲裁厚度为1.5mm的45号钢材, 试求凸凹模的间隙。

解: ① 由经验公式可知:

冲裁间隙 Z = 12%t = 0.12×1.5

= 0.18mm

2、查表法

表2-4为冲裁模初始用间隙

2、查表法

做题步骤:

1、确定工件材料的型号 2、确定工件的厚度 3、计算凸凹模的间隙

例题2

已知零件材料是10号钢,厚度为2.5mm,试求 配做凸模的刃口基本尺寸

解: ①查表2-4可知 冲裁间隙 Zmax= 0.5mm, Zmin= 0.26mm. 取Z=0.3mm

练习题1

已知该模冲裁厚度为1.5mm的Q235, 试求配作凸凹模的间隙。

解: ①查表2-4可知 冲裁间隙 Zmax= 0. 24mm,

Zmin= 0.132mm.

取Z=0.132mm

Thanks for your time

课前复习

1、冷冲模结构是由哪四大部分 零件组成的?

2、工作零件分别有哪些零件

工作零件、定位零件、退料零件、模架零件

冲压工艺与模具结构

§2.6 凸模和凹模间隙

任务(一)

1、模具间隙的定义 2、合理间隙确定的方法

2.6.1 模具冲裁间隙

1、定义 是指凸、凹模工作部分尺寸之差(称双边间隙)。

Z=DA- dT

式中 Z----双边间隙(mm) DA----凹模刃口尺寸(mm); dT----凸模刃口尺寸(mm).

零件2的工艺性分析及工艺计算

零件2的工艺性分析及工艺计算2.1.1 工艺分析该零件形状简单,对称,由圆弧和直线组成,料厚1.5mm。

制件要求表面不得有擦伤,划痕;孔及轮廓边缘不得有毛刺;冲裁件内外形达到精度IT12,两孔中心距公差为±0.12㎜。

将以上精度与零件简图中所标注额尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。

其他尺寸标注,生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲孔落料倒装复合冲裁模进行加工,且一次成形。

零件图如图2.188+62=150图2.1零件图2.1.2 排样及工艺计算1排样零件外形为直型槽,可以采用横排或纵排;考虑到零件为小批量生产,如果采用横排,则模具尺寸和结构就会相应增大,从而增加模具生产成本,所以本设计决定采用纵排结构。

如图2.2所示。

图2.2 排样图2搭边查《冲压手册》表2.18为 ,确定搭边值a ,a1。

当t=1.5时,a=2,a1=1.8 3 条料宽度B=1[2()]D a c -∆++∆+=00.691.3-≈92 (2.1) 4 材料利用率η η =100nABS⨯% (2.2) 式中 n ——一个歩距冲裁件数目; A ——冲裁件面积(包括内形结构废料);B ——条料宽度; S ——进距; 取:n=1; A =24048404π⨯+⨯=3176.64;B=92;S=41.8η= 82.6% (2.3)2.2 冲压力及压力中心的计算1冲压力冲裁力公式为 P= (2.4)式中 P —冲裁力; 孔P —冲孔冲裁力; 落P —落料冲裁力。

2 冲孔力P 孔(2.5)式中 K —系数(取K=1.3); n —孔的个数,1=n 。

孔L —冲孔周长,8.6220=⨯==ππd L 孔mm ; t —材料厚度,t=1.5 mm ;—材料抗剪强度,查“冲压手册”表8.7,20钢=275~392MPa 取MPa 。

所以 =1×1.3×62.8×1.5×350=42861N 3落料力P 落。

第二讲冲裁间隙与冲裁模工作部分设计计算

制件尺寸为C

0

时, C p

(C 0.5) p

/2

制件尺寸为 C ' 时, C p C p / 2

计算后,在模具图纸上标注时一般只在基准模具上标 注尺寸和公差,另一模具上只标注公称尺寸,并注明 “××尺寸按凸模或凹模(即基准模具)配做,保证 双面间隙为Zmin~Zmax=××~××”。

4

第二章 冲裁工艺与模具设计

(二)冲孔 计算时以凸模为基准件,配作凹模。

(a)磨损后凸模尺寸变小(A 类尺寸)。工件尺寸 A0

AP

(A

X)

0

P

P /4

(b)磨损后凸模尺寸变大(B 类尺寸)。工件尺寸 B0

BP

(B

X)

0

p

第二章 冲裁工艺与模具设计

(c)磨损后凸模尺寸不变(C 类),按制件标注不同分为:

mm

79.7900.105 mm

b凹

(40

0.75

0.34)

0

14 0.34

mm

39.7500.085 mm

c凹

(35

0.75

0.34)0

1 4

0.34

mm

34.7500.085 mm

第二章 冲裁工艺与模具设计

第二类尺寸:磨损后减小的尺寸

d凹

(22

0.14

0.75

0.28)0

1 4

0.28

第二章 冲裁工艺与模具设计

三、例题1

冲制图示零件,材料为Q235钢,料厚 t=0.5mm。计算冲裁凸、凹模刃口尺寸及 公差。 解:由图可知,该零件属于无特殊要求 的一般冲孔、落料。

毕业设计拉伸模具

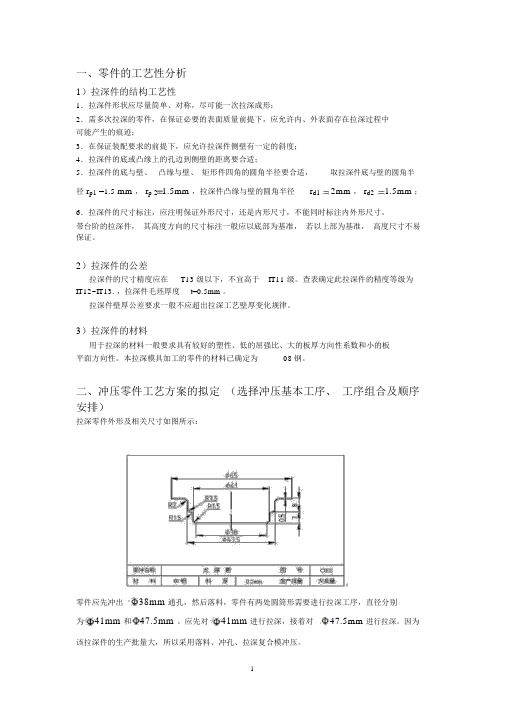

一、零件的工艺性分析1)拉深件的结构工艺性1.拉深件形状应尽量简单、对称,尽可能一次拉深成形;2.需多次拉深的零件,在保证必要的表面质量前提下,应允许内、外表面存在拉深过程中可能产生的痕迹;3.在保证装配要求的前提下,应允许拉深件侧壁有一定的斜度;4.拉深件的底或凸缘上的孔边到侧壁的距离要合适;5.拉深件的底与壁、凸缘与壁、矩形件四角的圆角半径要合适,取拉深件底与壁的圆角半径 r p1=1.5 mm , r p 21.5mm ,拉深件凸缘与壁的圆角半径r d12mm , r d2 1.5mm ;6.拉深件的尺寸标注,应注明保证外形尺寸,还是内形尺寸,不能同时标注内外形尺寸。

带台阶的拉深件,其高度方向的尺寸标注一般应以底部为基准,若以上部为基准,高度尺寸不易保证。

2)拉深件的公差拉深件的尺寸精度应在T13 级以下,不宜高于IT11 级。

查表确定此拉深件的精度等级为IT12~IT13. ,拉深件毛坯厚度t=0.5mm 。

拉深件壁厚公差要求一般不应超出拉深工艺壁厚变化规律。

3)拉深件的材料用于拉深的材料一般要求具有较好的塑性、低的屈强比、大的板厚方向性系数和小的板平面方向性。

本拉深模具加工的零件的材料已确定为08 钢。

二、冲压零件工艺方案的拟定(选择冲压基本工序、工序组合及顺序安排)拉深零件外形及相关尺寸如图所示:零件应先冲出38mm 通孔,然后落料,零件有两处圆筒形需要进行拉深工序,直径分别为41mm 和47.5mm 。

应先对41mm 进行拉深,接着对47.5mm 进行拉深。

因为该拉深件的生产批量大,所以采用落料、冲孔、拉深复合模冲压。

三、确定毛坯形状、尺寸和下料方式及排样设计、材料利用率计算1)确定毛坯形状对于不变薄拉深,拉深件的平均壁厚与毛坯的厚度相差不大,因此可用等面积条件,即毛坯的表面积相等的条件计算毛坯的尺寸。

毛坯的形状和拉深件的筒部截面形状具有一定的相似性,因此,旋转体拉深件的毛坯形状为圆形。

最新U形件冲孔、落料、弯曲级进模设计解析

U形件冲孔、落料、弯曲级进模设计解析常州机电职业技术学院毕业设计(论文)作者:学号:系部:模具技术系专业:模具设计与制造题目: U形件冲孔、落料、弯曲级进模设计指导者:评阅者:2011年4月毕业设计(论文)中文摘要目录1 引言 (1)2 工艺分析 (2)2.1精度分析 (3)2.2材料分析 (3)2.3结构分析 (3)3 工艺方案的确定 (3)4 冲孔落料工作部分工艺设计4.1毛坯展开尺寸计算 (4)4.2排样 (4)4.3材料的利用率 (6)4.4计算冲压力 (7)4.5计算压力中心 (7)4.6 压力机的初选择 (8)4.7凸凹模刃口尺寸计算 (8)5 弯曲模工作部分工艺计算5.1凸模圆角半径 (10)5.2凹模的圆角半径 (10)5.3凹模深度 (10)5.4凸、凹模间隙 (10)5.5凸凹模横向尺寸及公差 (11)5.6模架的选择 (12)5.7其他主要零部件的设计参考文献 (12)引言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

导柱式冲裁模的导向比导板模的准确可靠,并能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长,而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

弯曲模具设计(带全套cad图)

模具课程设计说明书——弯曲模课程设计学校:学院:专业:姓名:学号:指导教师:目录第一章工艺分析及工艺方案的拟订1.1、零件工艺性分析 (1)1.2、工艺方案的确定 (1)第二章工艺设计2.1、确定排样方案 (2)2.2、计算各工序的压力 (3)2.3、压力机的选取 (4)第三章模具类型及结构形式的选择 (5)第四章模具工作零件刃口尺寸及公差的计算4.1、凸、凹模刃口尺寸计算原则 (5)4.2、刃口尺寸计算 (5)第五章模具零件的选用,设计及必要的计算5.1、凹模结构尺寸的确定 (6)5.2、卸料树脂的选用 (7)5.3、其他标准件零件的选用 (7)第六章凸凹模加工工艺方案6.1、凹模、凸模加工工艺路线 (7)6.2、模具装配 (9)第一章工艺分析及工艺方案的拟订1.1零件工艺性分析一、零件图二、零件的工艺性分析(1)冲裁件的结构工艺性此制件的形状较简单,需要圆角过渡,可以加上R0.5,便于模具的加工和减少冲压时在尖角处开裂的现象,同时也可以防止尖角部位刃口的过快磨损。

(2)冲裁件的尺寸精度冲裁件的精度主要以其尺寸精度、冲裁断面粗糙度、毛刺高度三个方面的指标来衡量,根据零件图上的尺寸标注及公差,可以判断属于尺寸精度为IT12—IT14的经济级普通冲裁。

1.2、工艺方案的确定一、冲压工序的选择在满足冲裁件质量与生产率的要求下,选择单工序冲裁方式,其模具寿命较长,生产率高,操作较方便和工作安全性高。

二、冲压顺序的安排落料,弯曲共两道工序,本设计中只需要设计落料模。

第二章工艺设计2.1、确定排样方案一、搭边与料宽搭边搭边值的大小与材料的力学性能、厚度、零件的形状与尺寸、排样的形式、送料及挡料方式、卸料方式等因素有关。

搭边值一般由经验确定,根据所给材料厚度δ=1.2mm,确定搭边工作间a1为2.0mm, a为2.0mm。

具体可见排样图,如下:(2)条料宽度条料宽度的确定原则:最小条料宽度要保证冲裁时零件周边有足够的搭边值,最大条料宽度要能在冲裁时顺利地在导料板之间送进,并与导料板之间有一定的间隙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、工作零件刃口尺寸计算

解:因为工件结构复杂,宜采用复合模冲压,凸凹模零件采用配作加工,根据工件外形尺寸

可以得到落料凹模的实际尺寸,落料凸模根据落料凹模的实际尺寸进行配作保证间隙值。根

据工件孔的尺寸可以得到冲孔凸模的实际尺寸,冲孔凹模根据冲孔凸模的实际尺寸进行配作

保证间隙值。凸凹模固定方式为铆接。

一、 落料

30、25、62R、35为未注公差尺寸,按IT14级确定其公差,因30、25、62R为工

件外形尺寸,故按基轴制标注为:052.030、052.025、030.06R。35为中心距,标注为31.035

1、落料凹模

(1)磨损后尺寸变大的:052.030、052.025、030.06R

其计算公式为:AAAA0max)x(

查表得:5.0x1、 5.0x2、75.0x3

取4/A

13.004/52.00174.29)52.00.530(

A

A

13.004/52.00274.24)52.00.525(

A

A

075.004/30.003775.5)30.00.756(

A

A

(2)磨损后尺寸不变的:31.035

其计算公式为:ACCC5.0)5.0(min

取4/A

0775.0354/62.05.0)62.05.069.34(

C

C

2、落料凸模

落料凸模根据落料凹模的实际尺寸进行配作保证间隙值0.246~0.360mm。

二、冲孔

10为未注公差尺寸,按IT14级确定其公差,因10

为工件孔尺寸,故按基孔制标注为:

36.0010

1、 冲孔凸模

磨损后尺寸变小的:36.0010

其计算公式:0min)x(ABBB

查表得:5.0x1

取4/A

009.00

40/36.018.10)36.00.510(

B

B

2、 冲孔凹模

冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值0.246~0.360mm。

三、凸凹模

磨损后尺寸不变的:31.035

其计算公式为:ACCC5.0)5.0(min

取4/A

0775.0354/62.05.0)62.05.069.34(

C

C

二、凸凹模零件三维实体图

三、凸凹模零件工程图

周兴智