第三讲刃口尺寸计算(2H)

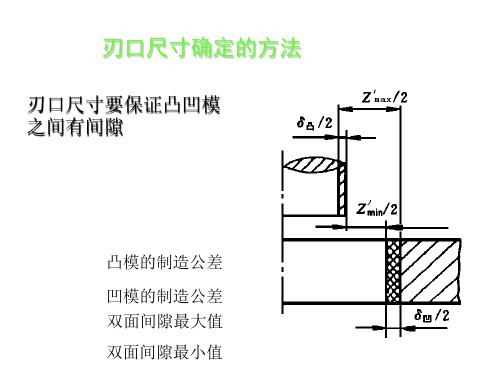

刃口尺寸确定的方法

3.阶梯冲裁 多凸模

3.压力机所需总冲压力的计算

F平 L

F卸 K卸 F平 F推 nK推 F平 F顶 K顶 F平

推料力:将材料从凹模内顺冲裁方向推出所需之力。 卸料力:将材料(零件或废料)从凸模上脱下所需之力。 顶件力:将材料从凹模内沿逆冲裁方向推出所需之力。

总冲压力

F总 F平 ( F斜) F卸 F推

K斜

F斜 K 斜 F平 K 斜 Lt b

-冲裁力系数 当H=t时 0.5-0.6

落料

冲孔

当H=2t时 0.2-0.5

斜刃冲裁优点 当冲裁件很大时,降低冲裁力很显著。 缺点 模具制造难度↑,刃口修磨困难,刃口形状还要修 正。 用于形状简单、精度不高、料不太厚大件。大型覆 盖件落料中应用较多。

凸模为设计基准

(d凸 Zmin ) (dmin x Zmin )

d min :

凹 0

冲孔件最大极限尺寸 冲孔凸、凹模刃口尺寸

d凸 , d凹 :

凸 : 凸模的制造公差

凹 : 凹模的制造公差 x : 磨损系数 : 冲裁剪公差

(2)凸凹模配加工时

落料件,凹模为设计基准。 冲孔件,凸模为设计基准。

材料及料厚 钢 ≤0.1 >0.1-0.5

K卸 0.060.09 0.050.07

K推 0.1 0.065

Hale Waihona Puke K顶 0.15 0.084.冲模压力中心

模具压力中心: 冲压力合力作用 点.

x0

L x

i 1 n i

n

i

L

i 1

y0

L y

i 1 n i

n

i

i

L

i 1

冲裁模刃口尺寸的设计计算讲解版.

1) 凹模磨损后尺寸变大 ( 图中A 类 ) .先把 工件图尺寸化为 A 0 ,再按落料凹模公 式进行计算:

d A d (A x) 0

A应为Amax

△零件制造公差

2)凹模磨损后尺寸变小(图中B类)。先 ,再按冲孔凸模公 把工件图尺寸化为 B0 式进行计算: 0 Bd (B x) d

只需在基准件上标注尺寸及公差,另一 件只标注标称尺寸,并注明“XX尺寸按 凸模(或凹模)配作,保证双面间隙XX”。

凸、凹模配合加工的特点:

可放大基准件的制造公差。公差不再受 凸、凹模间隙大小的限制,制造容易, 并容易保证凸、凹模间的间隙. 到此处为止

(1)落料模:

应以凹模为基准件,然后配做凸模。 凹模磨损后(图中双点划线位置),刃口尺寸的 变化有增大、减小、不变三种情况。 凹模刃口尺寸按不同情况分别计算。

是指凸模和凹模分别按图样加工至尺寸。 此种方法适用于圆形或形状简单的工件,为了 保证凸、凹模间初始间隙小于最大合理间隙, 不仅凸、凹模分别标注公差(凸模δp,凹模δd), 而且要求有较高的制造精度。

满足条件:

p d Z max Z min

或取

p 0.4( Z max Z min) d 0.6(Z max Z min)

式中,AP、BP、CP——凸模刃口尺寸(mm)

dd—凸模制造偏差(mm), d =△/4; d

(2)冲孔模:

应以凸模为基准件,然后配做凹模。

凸模磨损后(图中双点划线位置),刃口尺寸 的变化也是有增大、减小、不变三种情况。也 应按不同情况分别 进行计算:

1 )磨损后凸模尺寸变小( A 类),设工 , 件尺寸为 A0 则 A p (A x) 0

冲压模具刃口尺寸的计算

DT = (D A − Z min )−δ t = (35.69 − 0.04) 0 0.016 mm = 35.650 0.016 mm − −

0

校核:0.016 + 0.025 = 0.04 > 0.02(不能满足间隙公差条件) 因此,只有缩小,提高制造精度,才能保证间隙在合理范围内, 由此可取:

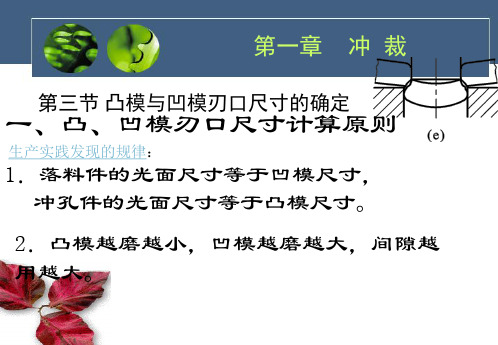

计算原则: 1.设计落料模先确定凹模刃口尺寸。以凹模为基准,根据冲模的 磨损规律,凹模基本尺寸应取接近或等于工件的最小极限尺寸; 则与之配合的凸模的基本尺寸为凹模基本尺寸减去Zmin(间隙取 在凸模上,即冲裁间隙通过减小凸模刃口尺寸来取得)。 2. 设计冲孔模先确定凸模刃口尺寸。以凸模为基准,根据冲模 的磨损规律,凸模基本尺寸应取接近或等于工件的最大极限尺 寸;则与之配合的凹模的基本尺寸为凸模基本尺寸加上Zmin(间 隙取在凹模上,冲裁间隙通过增大凹模刃口尺寸来取得)。 3.模具刃口的制造公差,一般根据制件的公差等级进行确定, 通常要比制件的公差等级高出2-4级。常按工件相应部位公差 值的1/4来计算。

Z min = 0.10mm

落料凹模、凸模的尺寸如下图所示。

落料凸、凹模尺寸 a) 落料凹模尺寸 b) 落料凸模尺寸

三、例2

如右图所示的落料件,其中

a = 80

0 − 0.42

mm

b = 40

0 −0.34

mm c = 35

0 − 0 .34

mm

d = 22±0.14mm

e = 15

0 − 0.12

mm

板料厚度t=1mm,材料为10号钢。试计算 冲裁件的凸模、凹模刃口尺寸及制造公差。 解:该冲裁件属落料件,选凹模为设计基准件,只需要计算落 料凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模实际尺寸按 间隙要求配作。 由表查得:

冲裁凸、凹模刃口尺寸计算

2.7.3 冲裁凸、凹模刃口尺寸计算

[例2-1] 用分开制造计算图2-72所示零件的凸凹模 刃口尺寸。

图2-72 零件图

解:1、确定基本工序 内形:冲孔。外形:落料 2、画磨损曲线

2.7.3 冲裁凸、凹模刃口尺寸计算

① 冲孔 画凸模刃口的磨损曲线如图2-73

② 落料 画凹模刃口的磨损曲线。如图2-74

按上(1)、(2)之法可得出: 冲孔磨后变大的公式

δ 凹 a凸 (a max x)0

(2-28) (2-29)

a凹 (a凸 Z min)0 δ 凸

落料磨后变小的公式

δ 凹 B凸 (B凹 Z min)0

(2-30) (2-31)

B凹 (Bmin x)0 δ 凸

0 0.52

2.7.3 冲裁凸、凹模刃口尺寸计算

尺寸Ⅳ、Ⅴ:25( )为落料磨后变大. Δ=0.52→IT14→X=0.5 A凹1 =(A1max-xΔ) =(25-0.5×0.52) =24.74 A凸1=( A凹1- Zmin) =(24.74-0.24) =24.5 尺寸Ⅵ: 7为落料单边磨后变大, Δ=0.2→IT13→X=0.75 A凹2=(A2max-xΔ) =(7-0.750.2)=6.85 A凸2=( A凸2 - )=(6.85-)=(6.85-0.12) =6.73

0.2 0

2.7.3 冲裁凸、凹模刃口尺寸计算

尺寸Ⅳ、Ⅴ:25( )为落料磨后变大. Δ=0.52→IT14→X=0.5 A凹1 =(A1max-xΔ) =(25-0.5×0.52) =24.74 A凸1=( A凹1- Zmin) =(24.74-0.24) =24.5 尺寸Ⅵ: 7为落料单边磨后变大, Δ=0.2→IT13→X=0.75 A凹2=(A2max-xΔ) =(7-0.750.2)=6.85 A凸2=( A凸2 - )=(6.85-)=(6.85-0.12) =6.73

冲模刃口尺寸的计算

冲模刃口尺寸的计算一、尺寸计算原则在确定冲模凸模和凹模刃口尺寸时,必须遵循以下原则:1)根据落料和冲孔的特点,落料件的尺寸取决于凹模尺寸,因此落料模应先决定凹模尺寸,用减小凸模尺寸来保证合理间隙;冲孔件的尺寸取决于凸模尺寸,故冲冲模应先决定凸模尺寸,用增大凹模尺寸来保证合理间隙。

2)根据凸、凹模刃口的磨损规律,凹模刃口磨损后使落料件尺寸变大,其刃口的基本尺寸应取接近或等于工件的最小极限尺寸;凸模刃口磨损后使冲孔件孔径减小,故应使刃口尺寸接近或等于工件的最大极限尺寸。

3)考虑工件精度与模具精度间的关系,在确定模具制造公差时,既要保证工件的精度要求,又能保证有合理的间隙数值。

一般冲模精度较工件精度高2~3级。

1卑微如蝼蚁、坚强似大象二、尺寸计算方法由于模具加工和测量方法的不同,可分为两类:1.凸模与凹模分开加工这种加工方法适用于圆形或简单规则形状的冲裁件。

其尺寸计算公式如表2—27。

表2—27分开加工法凸、凹模工作部分尺寸和公差计算公式D、∆+d的形式。

注:计算时.需先将工件尺寸化成∆-卑微如蝼蚁、坚强似大象卑微如蝼蚁、坚强似大象2表中凹凸、D D —一分别为落料凸、凹模的刃口尺寸(mm);凹凸、d d 一一分别为冲孔凸、凹模的刃口尺寸(mm);D —一落料件外形的最大极限尺寸(mm);d 一一冲孔件孔径的最小极限尺寸(mm);凹凸、δδ—一分别为凸、凹模的制造公差(mm ),见表2-29、表2-29;∆一—零件(工件)的公差(mm );min 2c 一—最小合理间隙。

卑微如蝼蚁、坚强似大象3表2-28 规则形状(圆形、方形)冲裁凸模、凹模的极限偏差 (单位:mm )注: 1. 当凸δ+凹δ>2m axc —min 2c 时,图纸只在凸模或凹模一个零件上标注偏差,而另一件则注明配作间隙。

2. 本表适用于汽车、拖拉机行业。

4表2-29圆形凸、凹模的极限偏差(单位:mm)卑微如蝼蚁、坚强似大象卑微如蝼蚁、坚强似大象注: 1. 当凸δ+凹δ>2m axc —min 2c 时,图纸只在凸模或凹模一个零件上标注偏差,而另一件则注明配作间隙。

刀刃刃口尺寸计算公式

刀刃刃口尺寸计算公式刀具的刃口尺寸是指刀具切削刃的尺寸,是刀具的重要参数之一。

刃口尺寸的大小直接影响着切削质量和加工效率。

因此,正确计算刃口尺寸对于刀具的选择和使用至关重要。

本文将介绍刃口尺寸的计算公式及其应用。

刃口尺寸的计算公式通常包括刃厚、刃高和刃长等参数。

刃厚是刀具切削刃的厚度,刃高是刀具切削刃的高度,刃长是刀具切削刃的长度。

这些参数的计算公式如下:刃厚=切削深度×tan(刀具前角)。

刃高=切削深度×sin(刀具前角)。

刃长=切削深度×tan(刀具侧角)。

其中,切削深度是指刀具在工件上切削的深度,刀具前角是指刀具切削刃与切削方向的夹角,刀具侧角是指刀具切削刃与切削方向的夹角。

在实际应用中,刃口尺寸的计算公式可以根据具体的切削条件和刀具类型进行调整。

例如,对于不同材料的切削,可以根据材料的硬度和切削性能来确定刃口尺寸的计算公式;对于不同类型的刀具,可以根据刀具的结构和切削特点来确定刃口尺寸的计算公式。

刃口尺寸的计算公式对于刀具的选择和使用具有重要意义。

首先,正确的刃口尺寸可以保证刀具的切削质量。

刃口尺寸过大或过小都会影响刀具的切削效果,导致切削质量下降。

其次,正确的刃口尺寸可以提高刀具的加工效率。

刃口尺寸合适的刀具可以减小切削力,降低切削温度,延长刀具寿命,提高加工效率。

除了刃口尺寸的计算公式,刀具的选择和使用还需要考虑刀具的材料、结构、涂层等因素。

不同的刀具类型和切削条件需要选择不同的刃口尺寸,以保证刀具的切削效果和加工效率。

在实际应用中,刃口尺寸的计算可以通过刀具厂家提供的刀具参数表来进行,也可以通过切削力模型和切削仿真软件来进行。

通过这些手段,可以更加准确地确定刃口尺寸,提高刀具的切削效果和加工效率。

总之,刃口尺寸的计算公式是刀具选择和使用的重要参考依据。

正确的刃口尺寸可以保证刀具的切削质量和加工效率,提高加工质量和效率。

因此,刃口尺寸的计算应该引起我们的重视,加强研究和应用。

刃口尺寸计算2.3

查冲裁初始合理间隙表得:Zmin=0.1 技术要求中说明:凸模刃口尺寸按凹模实际配做,保证最小双面合理 间隙Zmin(0.1mm)

第一章 冲 裁

第一章 冲 裁

= (6.09 + 0.04 )0

+0.012

+ = 6.13 0 0.012

校核: 校核:

δ T + δ A ≤ Z max − Z min

工件精 度IT10 以上 X=1 工件 精度 IT11~ IT13 X=0.75 工件 精度 IT14 X=0.5 也可查 表获得

第一章

冲 裁

第一章 冲 裁

凸、凹模制造公差,可按 取,也可

) − Z min )

IT6~IT7级来选

查表选取,

第一章

冲 裁

第一章

冲 裁

例 t=0.5mm Q235钢. 计算冲 裁凸、 凹模刃 口尺寸 及公差。

第一章 冲 裁

冲制如图所示零件,材料为Q235 钢,料厚t=0.5mm。计算冲裁凸、 凹模刃口尺寸及公差。 解:由图可知,该零件属于无特 殊要求的一般冲孔、落料。

0

校核: 校核: 因此, 因此,可取:

0.016 + 0.025 = 0.04 f 0.02

δ T = 0.4 ⋅ (Z max − Z min ) = 0.4 × 0.02 = 0.008

δ A = 0.6 ⋅ (Z max − Z min ) = 0.6 × 0.02 = 0.012

故:

+ D A = 35.69 0 0.012 mm

a = 80

0 − 0 . 42

mm

b = 40

0 − 0 . 34

mm

c = 35

刃口尺寸的计算

二、凸、凹模刃口尺寸的计算方法

加工方法: 1.分开加工 具有互换性、制造周期短,但Zmin不易保证, 需提高加工精度,增加制造难度。 2.配合加工 Zmin易保证,无互换性、制造周期长。

二、凸、凹模刃口尺寸的计算方法(续)

1.按凸模与凹模图样分别加工法

(1)落料

DA Dmax x0

三、例1(续)

故:

0.012 DA 35.690 mm

DT 35.650 0.008 mm

三、例2

如图2.4.3所示的落料件,其中 a 800.42 mm 0 b 400 mm c 35 0.34 0.34厚度t=1mm,材料为10号钢。试计算 冲裁件的凸模、凹模刃口尺寸及制造公差。 解:该冲裁件属落料件,选凹模为设计基准件,只需要计算落料 凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模实际尺寸按间隙 要求配作。 由表2.3.3查得: Z 0.10mm, Z 0.14mm min max

T A ≤ Z max Z min的条件,并且还可放大基准件的制造公差,

使制造容易。

二、凸、凹模刃口尺寸的计算方法(续)

2.凸模与凹模配作法(续) (1)根据磨损后轮廓变化情况,正确判断出模具刃口尺寸类型: 磨损后变大,变小还是不变。 (2)根据尺寸类型,采用不同计算公式。 磨损后变大的尺寸,采用分开加工时的落料凹模尺寸计算公式。 磨损后变小的尺寸,采用分开加工时的冲孔凸模尺寸计算公式。 磨损后不变的尺寸,采用分开加工时的孔心距尺寸计算公式。 (3)刃口制造偏差可按工件相应部位公差值的1/4来选取。对于 刃口尺寸磨损后无变化的制造偏差值可取工件相应部位公差值的 1/8并冠以(±)。

刃口尺寸的计算

一、凸、凹模刃口尺寸计算原则

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5) 尺寸偏差应按“入体”原则标注

落料件上偏差为零,下偏差为负;冲孔件上偏差为正,下 偏差为零。

项目一 冲模制造公差

基本尺寸 ≤18 > 18~20 > 20~80 > 80~120 δp -0.020 -0.020 -0.020 -0.025 δd +0.020 +0.025 +0.020 +0.025 基本尺寸 > 20~180 > 180~260 > 260~500 > 500 δp -0.020 -0.020 -0.040 -0.050 δd +0.040 +0.045 +0.060 +0.070

法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸

及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模 (或凹模)配作,保证双面间隙在Zmin~Zmax之间”即可。

应用配作法时需先分析凸、凹模刃口尺寸经磨损后的变

化规律,然后可按式(1-27)~(1-29)计算凸、凹模刃口尺寸。

项目一 冲裁模设计

(4) 刃口制造偏差可按工件相应部位公差值的1/4来选取。对于刃口尺寸

磨损后无变化的,制造偏差值可取工件相应部位公差值的1/8并冠以

“ ± ”。

项目一 冲裁模设计

图1-17 孔及冲孔凸模磨损情况

项目一 冲裁模设计

图1-18 落料件及落料凹模磨损情况

项目一 冲裁模设计

任务五

试根据任务书工件尺寸计算模具刃口尺寸

(1-25) (1-26)

{d = 0.4(Zmax - Zmin)

p

dd = 0.6(Zmax - Zmin)

项目一 冲裁模设计 2) 配作法 配作法适用于形状复杂的凸、凹模刃口尺寸计算,先按 零件尺寸和公差计算并制造出凹模或凸模中的一个(基准件), 然后以此为基准再按最小合理间隙配作另一件。因此,配作

B j ( Bmin )

0 1 4

(1-28)

(3) 磨损后不变的尺寸,(图 1-17 中的 cp1、cp2;图 1-18 中 的 Cd1、Cd2),采用分开加工时的孔心距尺寸计算公式。 1 1 C j C min (1-29) 2 8

始用间隙 Z

注:1.Zmin 应视为公称间隙。2.有 处均系无间隙。

项目一 冲裁模设计

1.3.6 冲裁模凸、凹模刃口尺寸计算规范

1.凸、凹模刃口尺寸计算原则

1) 先确定基准件

落料:以凹模为基准,间隙取在凸模上;冲孔:以凸模 为基准,间隙取在凹模上。 2) 应考虑冲模的磨损规律 落料模:凹模基本尺寸应取接近工件的最小极限尺寸;

b =(400~600)MPa

Zmin 0.015 0.06 0.10 0.13 0.16 0.21 0.27 0.30 0.39 0.49 0.58 0.68 0.78 0.9 1.10 1.60 Zmax 0.035 0.08 0.13 0.16 0.19 0.25 0.31 0.34 0.45 0.55 0.66 0.76 0.86 1.00 1.20 1.72

项目一 冲裁模设计

表1-13

45 T7、T8(退火) 材料名称 65Mn(退火) 磷青铜(硬) 铍青铜 力学性能 板料厚度 t 0.2 0.5 0.8 1.0 1.2 1.5 1.8 2.0 2.5 3.0 3.5 4.0 4.5 5.0 6.0 8.0 HBS≥190

冲裁模初始双面间隙值Z

10、15、20 钢 硅钢 H62、H65(硬) LY12 HBS=140~190 Q215、Q225 钢 08、10、15 钢 紫铜(硬) 磷青铜、铍青铜* H62、H68 HBS=70~140 H62、H68(软) 紫铜(软) L21~LF2 防锈铝 硬铝 LY12(退火) 铜母线、铝母线 HBS≤70

项目一 冲裁模设计 2.凸、凹模刃口尺寸计算方法 1) 分别加工法 分别加工法即根据冲裁零件尺寸和凸、凹模的最小间隙 值分别计算出凸模和凹模的尺寸,然后按计算出的尺寸分别 加工出凸、凹模,即可保证合理间隙。分别加工法适用于形

状简单(如圆形、矩形)的凸、凹模尺寸的计算,可按式(119)~(1-26)计算凸、凹模刃口尺寸。 (1) 落料:

b ≥600 MPa

Zmin 0.025 0.08 0.13 0.17 0.21 0.27 0.34 0.38 0.49 0.62 0.73 0.86 1.00 1.13 1.40 2.00 Zmax 0.045 0.1 0.16 0.20 0.24 0.31 0.38 0.42 0.55 0.68 0.81 0.94 1.08 1.23 1.50 2.12

0 d p (d min Δ) p

d d dd (dp Zmin )0 (dmin Δ Zmin )0 (1-23) Δ Ld L (1-24) 8

(4) 冲模的制造公差与冲裁间隙之间应满足: dd + dp≤Zmax - Zmin 或取

(1-24)

定合理冲裁间隙。 表1-12 冲裁模初始双面间隙值Z(按材料厚度取值)

材 料 间 隙 材 料 间 隙 纯铁 软钢 硬钢 硅钢片 不锈钢 铜(软质) 铜(硬质) 黄铜(硬质) 黄铜(软质) (6%~9%)t (6%~9%)t (8%~12%)t (7%~11%)t (7%~11%)t (6%~10%)t (6%~10%)t (6%~10%)t (6%~10%)t 铝(硬质) 铝(软质) 铝合金(硬质) 铝合金(软质) 铅 高导磁合金(perm alloy) (6%~10%)t (5%~8%)t (6%~10%)t (6%~10%)t (6%~9%)t (5%~8%)t 磷青铜 白铜(Nickel Silver or German Silver) (6%~10%)t (6%~10%)t

冲孔模:凸模基本尺寸应取接近工件的最大极限尺寸。

项目一 冲裁模设计

3) 凸、凹模刃口制造公差应合理

形状简单的刃口制造偏差:按IT6~IT7级或查表1-14选取; 形状复杂的刃口制造偏差:取冲裁件相应部位公差的1/4;对刃 口尺寸磨损后无变化的制造偏差:取冲裁件相应部位公差的1/8 并冠以“±”。 4) 冲裁间隙采用最小合理间隙值(Zmin) 在凸、凹模磨损到一定程度情况下,仍能冲出合格制件。

(1) 磨损后变大的尺寸(图1-17中的ap1、ap2;图1-18中的Ad1、Ad2、Ad3),

采用分开加工时的落料凹模尺寸计算公式。

Aj ( Amax )

1 4 0

(1-27)

(2) 磨损后变小的尺寸, (图 1-17 中的 bp1、 bp2、 bp3; 图 1-18 中的 Bd1、Bd2),采用分开加工时的冲孔凸模尺寸计算公式。

凹模刃口尺寸

凸模刃口尺寸

d Dd ( Dmax ) 0

(1-19)

0 (1-20) Dp ( Dd Z min ) 0 p ( Dmax Δ Z min ) p

项目一 冲裁模设计 (2) 冲孔: 凸模刃口尺寸 凹模刃口尺寸 (3) 孔心距: (1-22)

b =(300~400)MPa

Zmin 0.01 0.04 0.07 0.10 0.13 0.15 0.20 0.22 0.29 0.36 0.43 0.50 0.58 0.65 0.82 1.17 Zmax 0.03 0.06 0.10 0.13 0.16 0.19 0.24 0.26 0.35 0.42 0.51 0.58 0.66 0.75 0.92 1.29

b ≤300 MPa

Zmin 0.025 0.045 0.065 0.075 0.10 0.13 0.14 0.18 0.23 0.27 0.32 0.37 0.42 0.53 0.76 Zmax — 0.045 0.075 0.095 0.105 0.14 0.17 0.18 0.24 0.29 0.35 0.40 0.45 0.52 0.63 0.88

项目一 冲裁模设计

模块一

冲裁模具设计

深圳职业技术学院

项目一 冲裁模设计

1.3.5 冲裁间隙选用规范

如图1-16所示,冲裁间隙是指冲裁模的凸模和凹模刃口之间的尺

寸之差。单边间隙用Z/2表示,双边间隙用Z表示。冲裁模双边间隙表示

为

Z = Dd-Dp

(1-18)

图1-16 冲裁间隙

项目一 冲裁模设计

生产实际中,根据材料种类及厚度查表1-12或表1-13确