压铸模具管理及保养规范中英文版

模具保管协议范本中英文版

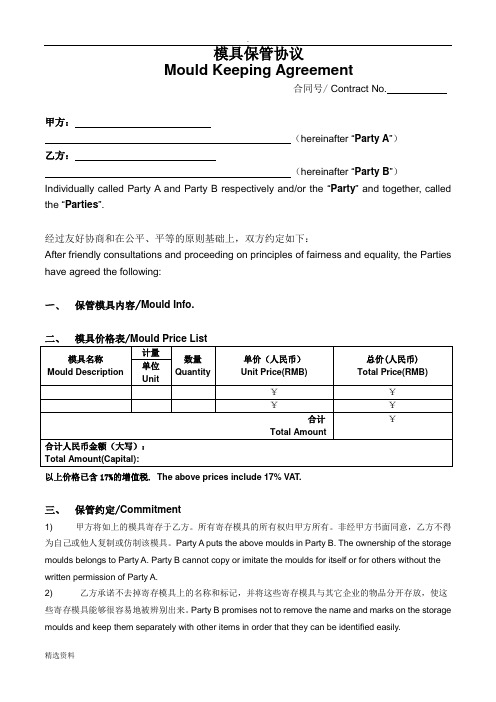

模具保管协议Mould Keeping Agreement合同号/ Contract No.甲方:(hereinafter “Party A”)乙方:(hereinafter “Party B”)Individually called Party A and Party B respectively and/or the “Party” and together, called the “Parties”.经过友好协商和在公平、平等的原则基础上,双方约定如下:After friendly consultations and proceeding on principles of fairness and equality, the Parties have agreed the following:一、保管模具内容/Mould Info.以上价格已含17%的增值税. The above prices include 17% VAT.三、保管约定/Commitment1) 甲方将如上的模具寄存于乙方。

所有寄存模具的所有权归甲方所有。

非经甲方书面同意,乙方不得为自己或他人复制或仿制该模具。

Party A puts the above moulds in Party B. The ownership of the storage moulds belongs to Party A. Party B cannot copy or imitate the moulds for itself or for others without the written permission of Party A.2) 乙方承诺不去掉寄存模具上的名称和标记,并将这些寄存模具与其它企业的物品分开存放,使这些寄存模具能够很容易地被辨别出来。

Party B promises not to remove the name and marks on the storage moulds and keep them separately with other items in order that they can be identified easily.3) 任何寄存于乙方的本约模具只能由受过专门培训的员工使用和操作。

压铸模具保养规定

1.目的规范压铸模具日常保养的管理,减少损坏频率,保证生产顺畅高效进行,确保产品的符合性。

2.范围本公司所有正式生产压铸模具(新模具没有验收合格且正式移交压铸车间的除外)的日常保养与维修管理。

3.职责3.1模具一级、二级保养由压铸车间模具保养与维修小组负责。

3.2压铸车间领班负责压铸模具一级保养,并配合模具保养与维修小组完成二级保养。

3.3压铸车间模具保养与维修组负责模具保养台账的建立及相关记录的操持。

3.4模具三级保养由模具车间主管负责,模具保养小组主导及相关记录的填写。

4.定义4.1压铸模具一级保养:指压铸模具的上油、清扫、清洁等工作内容。

4.2压铸模具二级保养:更换型芯配件,抽芯油缸的维修,模具抛光,浇道修改等工作。

4.3压铸模具三级保养:模具结构改变,产品尺寸改变,型腔修补和更换及配镶块等工作。

5.工作要求5.1 压铸模具管理台账5.1.1压铸模具保养与维修小组负责建立《压铸模具台帐》,编制《模具易损件清单》,清单内每个配件应有模具易损件图纸(图纸获取方法:新模具配件图由制模具人提供,老模具原则上由模具车间提供,找不到制模具人由模具保养小组绘制草图报模具车间和研发部批准)。

压铸模具台账上需注明模具编号,库存位置编码,启用日期,模具名称,制模人等内容。

模具易损件通常指顶杆、顶套、滑块抽芯、重要型芯等。

5.1.2压铸模具保养与维修小组负责建立《模具使用维修流程卡》,卡上注明:模具保养责任人,制模人,模具名称,模具编号,库存位置编码,设计寿命,生产日期,生产模数,当前累计模数,维修记录等等。

5.2模具保养要求5.2.1一级保养工作内容:A)清除模具上的污垢:用相应工具(清理型腔用铜刷、毛刷和抹布等,禁用钢刷;清理模板才可用钢刷、钢铲、铜刷、抹布、毛刷)对模具进行清除,遵循自上而下原则清除模具上所有锌渣、铝渣、油污、灰尘等污垢。

注意不能磕碰划伤型腔型芯等各产品部位。

B)清洗:①先用煤油对模具进行清洗,保证各直角凹槽孔等易藏污纳垢处无锌渣、铝渣、灰尘、污垢,分型面、型腔、抽芯等滑动部件及模具外观清洁如新。

(整理)压铸模具的管理与维护

压铸模具的管理以及维护保养2013-01-15模具使用的好坏直接影响到模具的寿命,对于压铸车间来说,模具良好的维护和保养是生产能正常顺利进行的有力保障,有利于产品质量的稳定性,在很大程度上降低无形的生产成本,从而提高生产效率。

根据在实际生产中遇到的问题,我们探讨一下怎么去把模具的维护保养做得更好。

一:建立模具档案,做好生产准备(1) 给每一套模具在生产时建立一套完整的使用记录,维修记录,每批次产量。

这是保证以后保养和维护的一个重要依据,内容要做的细致,清晰。

(2) 作为一名模具管理人员,模具自入厂以后,模具每一部分的结构配件必须要详细记入模具档案里,并且要根据需要,把模具内的易损部分列出,提前准备配件,比如顶杆,型芯等。

设立易损备件的最低库存量,从而不至于因准备不足而延误生产。

做到有备无患。

如果因为没有准备备件而耽误生产,对于压铸企业来说所造成的损失是很大的,时间,人力,保温炉用电(或者天然气)等都不是小数目,最主要是延误了生产,耽误了交货损失会更大!(3)给模具做模具档案的同时有必要在模具本身刻上永久性标记,易于分辨。

这样不会造成装错模具。

也便于管理。

(4) 如果附带有油缸抽芯器的模具,尽快给其配上快换接头,不然每次拆装模具从油缸里漏出的油所浪费的钱足够支付一个员工一天的工资,这样也大大缩短了压铸操作工装卸模具的时间,一举几得的事。

切记买一些质量好的快换接头,否则适得其反。

二,模具在生产过程中的注意事项模具的命运可以说掌握在压铸操作工的手里。

模具在使用过程中以下几点要特别注意:(1)模具冷却系统的使用。

模具冷却水在正确使用的情况下不仅延长模具的使用寿命,而且提高生产效率。

模具的材料一般都是专用的模具钢通过各种处理制作出来的,再好的模具钢也都有它们使用的极限性,比如温度。

模具在使用状态下,如果模温太高,很容易就会使模芯表面早早出现龟裂纹,有的模具甚至还没有超过2000 模次龟裂纹就大面积出现。

甚至模具在生产中因为模具温度太高模芯都变了颜色,经过测量甚至达到四百多度,这样的温度再遇到脱模剂激冷的状态下很容易出现龟裂纹,生产的产品也容易变形,拉伤,粘模等情况出现。

压铸模具的安装使用及保养

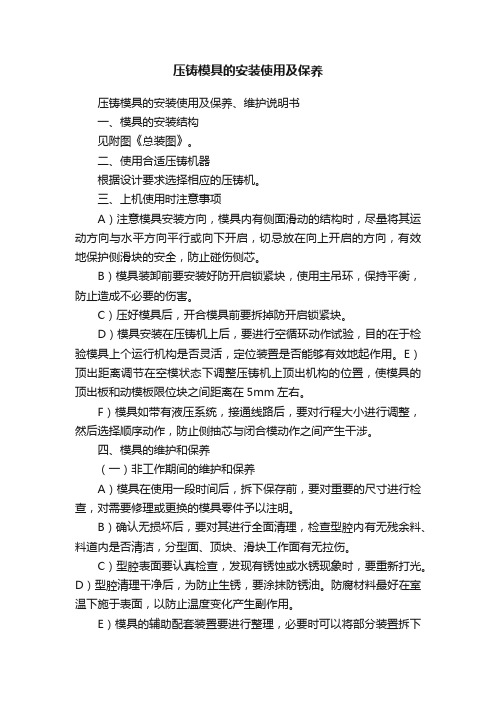

压铸模具的安装使用及保养压铸模具的安装使用及保养、维护说明书一、模具的安装结构见附图《总装图》。

二、使用合适压铸机器根据设计要求选择相应的压铸机。

三、上机使用时注意事项A)注意模具安装方向,模具内有侧面滑动的结构时,尽量将其运动方向与水平方向平行或向下开启,切忌放在向上开启的方向,有效地保护侧滑块的安全,防止碰伤侧芯。

B)模具装卸前要安装好防开启锁紧块,使用主吊环,保持平衡,防止造成不必要的伤害。

C)压好模具后,开合模具前要拆掉防开启锁紧块。

D)模具安装在压铸机上后,要进行空循环动作试验,目的在于检验模具上个运行机构是否灵活,定位装置是否能够有效地起作用。

E)顶出距离调节在空模状态下调整压铸机上顶出机构的位置,使模具的顶出板和动模板限位块之间距离在5mm左右。

F)模具如带有液压系统,接通线路后,要对行程大小进行调整,然后选择顺序动作,防止侧抽芯与闭合模动作之间产生干涉。

四、模具的维护和保养(一)非工作期间的维护和保养A)模具在使用一段时间后,拆下保存前,要对重要的尺寸进行检查,对需要修理或更换的模具零件予以注明。

B)确认无损坏后,要对其进行全面清理,检查型腔内有无残余料、料道内是否清洁,分型面、顶块、滑块工作面有无拉伤。

C)型腔表面要认真检查,发现有锈蚀或水锈现象时,要重新打光。

D)型腔清理干净后,为防止生锈,要涂抹防锈油。

防腐材料最好在室温下施于表面,以防止温度变化产生副作用。

E)模具的辅助配套装置要进行整理,必要时可以将部分装置拆下来,归类排放整齐写上标记与模具配套放置,以免装卸模具过程中造成损坏或丢失。

F)模具放在储存地点前,要将模具内的残余冷却水、油管内的残余油清除干净,然后用锁紧板将动模、定模固定,防止开启。

G)型腔去油处理,要在模具重新使用前进行。

H)模具存放要求在平整、干燥、干净、便于起吊搬运的地方。

存放应分类,为同一产品配套的模具应摆放在一起。

模具存放的注意事项(1)锁紧存放:存放的模具一定要全部合紧模具后锁紧,不可留有缝隙,防止异物掉入。

模具维护保养管理规定

清洁模具:定期对模具进行清洁,以去除灰尘和残留物。 检查磨损:检查模具的磨损情况,如发现异常应及时更换或修复。 润滑:按照规定进行润滑,保证模具的正常运转。 安全检查:确保模具的安全装置完好无损,工作正常。

清洗模具表面及运动部件

检查模具各部件工作状态 和动作精度

更换磨损严重的模具配件

对模具进行全面检查和调 整

产品质量

模具精度保持:定期保养可以防止模具精度损失,确保产品尺寸合格。 延长模具寿命:正确的维护保养可以延长模具的使用寿命,降低生产成本。 减少不良率:良好的模具维护保养可以降低生产中的不良率,提高产品质量。 提升客户满意度:保证产品质量的稳定性和可靠性,从而提高客户满意度。

减少模具故障,降低维修费用 提高生产效率,增加产出 保证产品质量,减少不良品 延长模具使用寿命,降低更换成本

提升行业整体水平。

未来,服务外包将成为模具 维护保养管理的重要趋势,

推动行业的可持续发展。

汇报人:

状态

记录管理:建立模具维护 保养记录,对每次维护保

养工作进行详细记录

责任人制度:指定专人负 责模具的维护保养工作,

确保工作得到有效执行

监督检查:定期对模具维 护保养工作进行监督检查,

确保工作质量。

模具锈蚀的原因:主要是由于 模具材料本身或环境因素导致 的腐蚀

常见锈蚀类型:氧化、电化学 腐蚀等

解决方案:选择优质模具材料, 加强表面处理,定期进行防锈 保养,改善工作环境等

解决方案:根据 产品要求调整调

试程序

模具维护保养的智能化技术将越来越普及,提高生产效率和降低成本。 智能化保养技术将实现远程监控和预测性维护,减少停机时间。 人工智能和大数据技术的应用将进一步提升模具维护保养的智能化水平。 未来,智能化保养技术将成为模具维护保养管理规定的重要组成部分。

模具管理与保养规范

模具管理与保养规范

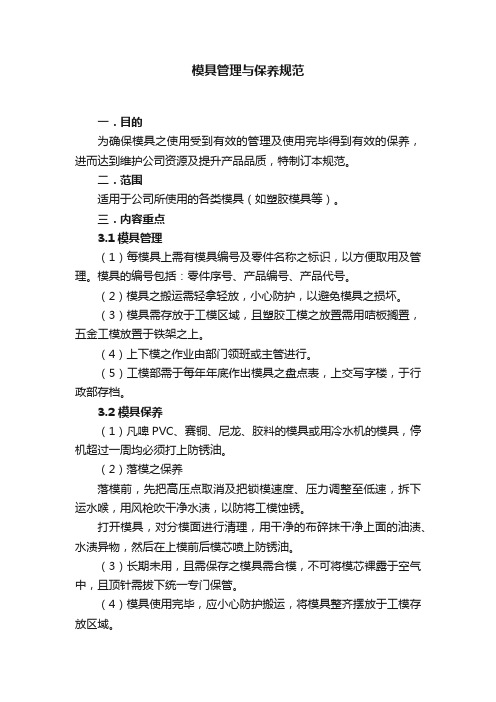

一.目的

为确保模具之使用受到有效的管理及使用完毕得到有效的保养,进而达到维护公司资源及提升产品品质,特制订本规范。

二.范围

适用于公司所使用的各类模具(如塑胶模具等)。

三.内容重点

3.1模具管理

(1)每模具上需有模具编号及零件名称之标识,以方便取用及管理。

模具的编号包括:零件序号、产品编号、产品代号。

(2)模具之搬运需轻拿轻放,小心防护,以避免模具之损坏。

(3)模具需存放于工模区域,且塑胶工模之放置需用咭板搁置,五金工模放置于铁架之上。

(4)上下模之作业由部门领班或主管进行。

(5)工模部需于每年年底作出模具之盘点表,上交写字楼,于行政部存档。

3.2 模具保养

(1)凡啤PVC、赛铜、尼龙、胶料的模具或用冷水机的模具,停机超过一周均必须打上防锈油。

(2)落模之保养

落模前,先把高压点取消及把锁模速度、压力调整至低速,拆下运水喉,用风枪吹干净水渍,以防将工模蚀锈。

打开模具,对分模面进行清理,用干净的布碎抹干净上面的油渍、水渍异物,然后在上模前后模芯喷上防锈油。

(3)长期未用,且需保存之模具需合模,不可将模芯裸露于空气中,且顶针需拔下统一专门保管。

(4)模具使用完毕,应小心防护搬运,将模具整齐摆放于工模存放区域。

压铸模安全操作保养规定

压铸模安全操作保养规定压铸模是压铸工艺中不可缺少的重要设备之一。

其生产效率和产品质量的优劣直接关系到企业的经济效益和声誉。

然而,由于操作不当或没有进行及时的维护保养,不仅会影响生产效率和产品质量,还会有安全隐患。

因此,压铸模的安全操作和保养是非常重要的。

安全操作1. 压铸模的检查和准备工作在进行开模操作之前,必须对压铸模进行检查和准备工作。

包括检查压铸模的工作状态、检查模具芯、模具部件、易损部件和紧固螺栓是否牢固等。

准备工作包括喷涂模具分离剂,擦拭模具各个部件,对模腔喷涂模具保护剂等。

2.开模开模是压铸模的一项重要操作。

在开模时,必须按照操作步骤进行操作,避免操作失误。

开模时,首先将模具有序的分开,并将零件从模腔中取出。

3.模具的安装和调试在进行模具的安装和调试工作之前,必须对模具进行检查,确保模具的各个部件完整、无损坏、无严重磨损等情况。

安装后,进行调试前,还需对模具加热炉、喷水系统和冷却器等进行检查和调整。

4.模具的加热和冷却为了确保压铸模具的正常运行,必须进行适当的加热和冷却工作。

在加热前,必须检查并清除模具腔的污物和杂质,并调整好模具和加热炉之间的距离。

在冷却前,必须检查并调整冷却水的流量和温度,并测量降温水的出水温度。

5.模具的维护保养在生产中,必须对压铸模具进行定期维护保养,包括表面清洗和维修等。

对模具表面进行清洗时,可以使用干净的清水或温和的清洗剂。

对于维修,最好是在模具寿命末期或出现质量问题时进行。

保养规定1. 模具的表面清洗模具表面清洗是常规的维护保养工作之一,其作用是去除模具表面的污垢和氧化物,保持模具的光洁度、耐磨性和抗腐蚀性。

使用清洗剂时应注意不能使用强烈的酸碱性清洗剂,应选用pH值在中性范围内的清洗剂。

2. 模具的保护工作在生产过程中,对模具的表面进行喷涂模具保护剂,有助于防腐、防锈和延长模具使用寿命。

喷涂模具保护剂应当在模具表面清洗彻底而且干燥后进行。

3. 模具的检查和维修为了确保压铸模具的正常运行,需要定期检查和维修模具,保证模具的完整性和精度。

压铸模具管理规定

压铸模具管理规定1.目的:为了保证公司模具的制作流程及管理的符合要求,使模具能按时、按质、按量地完成制作工作,达到公司生产使用的要求,特制订本管理规定。

2.范围:适用于模具的立项、制作、验收、使用、维修、报废的整个过程。

3.职责:3.1工程部:负责主导设计开发模具,模具材料使用的预算,发放产品图纸及模具结构合理性的确认;3.2模具车间:负责对模具结构、排位进行设计及制造;3.3压铸车间:配合模具车间对模具进行试模及检验模具的运行状况,同时参与模具的设计并提出合理化建议;3.4品管部:配合模具车间模具的试模及模具所做产品的结构尺寸和表面质量的测量和检验工作;3.5新品模具评审小组:由工程部、生产部、压铸车间、模具车间、品管部组成,对每次试模结果的评审及制定改善方案以及模具最终评审确认;3.6生产部经理:对新开发模具、维修模具及模具材料采购的审核以及试模申请的批准;3.7总经理:对新开发模具、维修模具、模具报废及模具材料采购的批准以及模具的最终核准;4.定义:4.1立项:由工程部下达开模及模具维修的任务;4.2新模:4.2.1接到客户新产品,由工程部审查,总经理批准需要开发的模具;4.2.2旧模具报废,经评审小组审核认为该模具已到达使用限期,或模具内部已损坏无法再修复等需要重新开模,经总经理批准后制作新的模具;4.3旧模改造:客户需要在原产品改变外型、尺寸等设变时,按客户产品图纸,变更《模具制作工程图》,由模具车则对模具进行改造;4.4模具维修:在正常生产中,模具有异常时或出现因模具造成的产品品质问题时,对不能生产的模具进行维修。

5.任务来源:5.1由业务部接到客户新产品的开发,经过工程部的审查,按《模具制作工程图》的流程经过总经理的批准,下达任务到模具车间进行开模.,开发流程参照《设计开发控制程序》执行;5.2旧的模具经过长时间的使用,已经达到报废的阶段,经评审小组对该模具的评定认为对公司有长远发展利益,参照《设计开发控制程序》的流程经过总经理的批准,下达任务到模具车间进行开模;5.3模具在使用过程中损坏或因规格改变,需修改型腔、型芯和配制抽芯的,由压铸车间填写《模具维修申请表》,经生产部经理批准后交工程部开《开模打样跟踪表》经总经理批准后由生产部下发至模具车间进行维修/改模;6.模具制造方案:由工程部主导,召集模具、压铸、机加工进行商讨,制定出《模具制作工程图》,下达任务到模具车间,模具工程师按《模具制作工程图》规定。

铝合金压铸常见问题及分析中英文对照版

常见压铸模具生产问题及分析The common production problem and analysis ofdie-casting moulds压铸过程中金属液往外溅(跑铝)产生原因 The cause reason of molten metal splash when die casting.1. 定模间合模不严密,间隙较大 Cover halves close imprecisely, and have big gap.2. 锁模力不够 The mould clamming force is not enough.3. 压铸机动,定模安装板不平行 The die casting machine isflexible ,and the mounting plate of cover half(fixed die) is not parallel.4. 支板跨度大,压射力致使套板变形,产生喷料。

Support span(跨度) is large, and the injection pressure(force) bring about the cleading (保热套(汽锅的);护罩;护壁板(隧道的))deformation , engendering(使产生;)产生molten metal spouting(喷射) .调整方法 method of adjustment1.重新安装模具 reinstall the mould2.加大锁模力 increase the mould clamming force3.调整压铸机,使动、定模安装板相互保持平行 adjust the die-casting machine, ensure the mounting plate of fixed die(cover half) and moving die maintain mutual(共同的;相互的,彼此的) parallel。

压铸模具管理制度范文

压铸模具管理制度范文压铸模具管理制度第一章总则第一条为了规范压铸模具的管理,确保模具的安全和有效使用,保证生产的顺利进行,特制定本压铸模具管理制度。

第二条本制度适用于公司内所有压铸模具的管理。

第三条本制度所称压铸模具是指用于压铸产品的模具,包括冷室压铸模具和热室压铸模具。

第四条压铸模具管理的目标是保证模具的完好和稳定性,提高生产效率,降低生产成本。

第二章模具的购置与验收第五条公司在购置新模具时,应委托具有模具设计与制造资质的厂家进行设计和制造。

第六条新模具应根据生产需求和产品要求进行选型和设计,具有合理的结构、较短的开模时间和较长的使用寿命。

第七条新模具的验收应根据国家标准或行业标准进行,包括外观质量、尺寸精度、开模力等指标的测试。

第八条新模具验收合格后,应做好模具档案记录,包括模具的技术资料、验收报告、使用说明书等。

第三章模具的使用与保养第九条模具的使用应按照生产计划和工艺要求进行,严禁超负荷使用或使用不当。

第十条在模具使用过程中,坚持定期巡检和维护,发现问题及时处理,确保模具的正常工作。

第十一条模具使用不当、损坏、失效时,应立即停止使用,并及时报告上级主管部门。

第十二条模具的保养包括定期清洁、润滑、防锈等工作,确保模具的使用寿命。

第十三条模具使用过程中的数据、参数等应进行记录,以供分析和改进。

第四章模具的维修与维护第十四条模具的维修工作应由具备维修资质和经验的维修人员负责,严禁非专业人员进行维修工作。

第十五条模具维修工作应做好维修记录,包括维修内容、维修时间、维修人员等信息。

第十六条模具维修时,应对模具的各部分进行全面检查,发现问题要及时修复或更换。

第十七条模具维修前应制定维修方案,并经过相关部门审核批准后方可进行。

第十八条模具维修工作完毕后,应进行严格的试模和试产,确保模具的正常工作。

第五章模具的废旧处理第十九条废旧模具应按照国家相关法律法规和公司规定进行处理,不得随意丢弃或私自处理。

第二十条废旧模具应及时进行报废,并做好报废记录,包括模具的种类、数量和报废原因等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精品 可编辑 压铸模具管理及维护规范

Die-casting mold management and maintenance practices

1、目的:Purpose 加强压铸模管理,保证压铸模正常维护,保证压铸正常生产和产品质量、延长压铸模使用寿命、降低成本。 Strengthen of die-casting mold through normal maintenance, to ensure normal production and product quality and prolong life of die-casting mold and reduce costs. 2、适用范围与职责:Scope and Responsibilities 本公司所有的压铸模具管理与保养。 Die-casting mold management and maintenance. 压铸车间负责模具的日常保养; 工艺部模修人员负责模具维护及维修 Die-casting mold production flooe responsible for routine maintenance; Engineering & Tooling Department responsible for maintenance and repair 3、操作程序:Operating procedures 3.1压铸模必须整齐摆放在规定区域和位置。 Casting mold must be neatly placed in a predetermined area and location. 3.2压铸模维护、保养、维修、管理由专人负责。 Casting mold maintenance, service, maintenance, management by the 精品 可编辑 person responsible.

3.3压铸模验收:Die Casting acceptance 3.3.1新压铸模制作完毕,应经压铸模验收小组根据《压铸模技术条件》对压铸模进行验收,验收合格后,方可交到车间,压铸模管理员要清点浇口套、顶杆、型芯等压铸模备件,做好标识并分类存放。 New die casting shall be subjected to inspection by casting mold team according to "die casting technology" for die-casting mold acceptance criteria and accepted before handed to workshop. Die-casting mold maintenance team to sort and identify the sprue bush, ejector, cores and die casting parts before storage. 3.3.2因生产需要,压铸模转出或运回车间时,压铸模管理员要做好交接工作,有关人员做好验收工作。 When production needs, die casting mold transferred or shipped back to the workshop, die-casting mold maintenance team to do the transition and the inspection. 3.4压铸模档案:Die Casting records 压铸模验收合格后,必须建立《压铸模使用维修档案本》,以备定期检查、校对。 Casting mold after acceptance, must establish "casting mold maintenance records” for periodic inspection, proofreading. 3.5压铸模检查:Casting mold inspection 3.5.1有冷却水的压铸模,用接自来水检查压铸模冷却水管,不应堵塞或破损。 For Die-casting mold with cooling water, check the casting mold cooling pipes 精品 可编辑 with running water to ensure no blockage or damaged.

3.5.2检查压铸模滑块、顶杆、导柱等应运行平稳,无断裂、无卡滞现象。 Check the slider, ejector, guide posts, etc. to ensure they are running smoothly, no breakage and no jammed. 3.5.3仔细检查压铸模型腔和分型面,型腔、型芯不允许有碰伤现象和粘有异物;分型面、排气槽不允许有铝(铜或锌)渣和污物,如有必须清理干净。 Carefully check the die-casting mold cavity and the sub-surface, cavity, core has no foreign body, dented; parting surfaces, exhaust vents have no aluminum (copper or zinc) residue and dirt. 3.5.4检查压铸模顶杆推板和顶杆固定板,联接必须牢固,顶杆推板上拉杆孔螺纹必须完好。 Check the casting mold ejector push plate and ejector fixed plate, ensure ejector push rod hole threads are intact. 3.5.5检查压铸模吊环螺钉不能有裂纹,吊环螺钉与压铸模联接必须牢固。 Check the casting mold screw rings, ensure no cracks, screw rings and die-casting mold must be secure. 3.5.6压铸模合模时应保证复位杆与分型面齐平,插芯到位。 Die casting mold should ensure that the reset lever is flush with the parting line and the inserts in place. 3.6压铸模维护与保养:Die Casting Maintenance 压铸模的保养分为日常保养与周期性保养 Casting mold maintenance is divided into routine maintenance and 精品 可编辑 periodic maintenance.

日常保养主要将模具外表面铝渣及污垢清理干净。 Routine maintenance is mainly clean the outer surface of the mold and aluminum dirt residue. 周期性保养要求如下:Periodic maintenance requirements are as follows 压铸模卸下后,压铸工必须将其吊到指定位置摆放,由压铸模维修工进行以下维护、保养。 After removing the casting mold, die-casting must be put at specified location after perform the below maintenance. a) 清理压铸模(包括滑块、型腔、型芯、排气系统等)上铝(铜或锌)屑、污垢物,保证压铸模清洁和排气通畅。清理粘铝部分后进行打磨抛光。 a) casting mold cleanup (including the slider, cavity, core, exhaust system, etc.) on the aluminum (copper or zinc) debris, residue, and to ensure the casting mold exhaust vent unobstructed. After cleaning, perform polishing. b) 擦净模具和冷却水管上的油污。 b) wipe the grease on the die and cooling pipes. c) 按3.5进行压铸模检查。 c) to carry out die-casting mold inspection (Refer to 3.5)

d) 对有弯曲、裂纹和折断的型芯、顶杆,进行修复或更换。

d) Repair or replacement for bending, cracks and broken core, ejector. e) 每套压铸模每经过1万模次左右压射后,用除垢剂清除压铸模冷却水道的水垢,保证水流通畅。 e) Each casting mold after every 10,000 times or so usuage, use descaling agent 精品 可编辑 in the cooling water pipes to ensure no blockage and smooth flow.

f) 每套压铸模每经过锌合金:3万模次左右;铝合金:2万模次左右;对型面重新进行打磨、抛光,必要时重新进行氮化处理 f) zinc alloy die-casting mold: after 3 million times or so; Aluminum: 2 million times or so; to do re-surface grinding, polishing, re-nitriding treatment when necessary 3.7压铸模维修:Die Casting Repair 对于损坏的压铸模,经有关人员确定修理方案后,压铸模维修人员及时进行修理,修理后的压铸模,经有关人员检查,确认合格才能进行试压。试压件经尺寸检查(或试加工与装配)合格后,才能确认压铸模正常,投入生产。并必须做好记录。 For die-casting mold damage, , die casting mold maintenance staff promptly repaired after identified the problem. After repaired die casting, check to confirm if repair work is done properly by producing some samples for dimension check (or test machining and assembly) before put into production with proper record of repair work done. 3.8压铸模维修检查:Casting mold maintenance check 压铸模维修工必须定期对压铸模进行检查,检查时间为每月一次,同时做好记录。平时修理或更换型芯时,也应做好记录。 Die Casting mold must be regularly checked and maintenance / repair or changing the core and must be properly recorded.