工作任务单(单工序落料模).

施工任务单(样本)

施工任务单(样本)

施工任务单

工程名称:编号:№□□□□□

任务名称

施工班组

施工日期20年月日至20年月日

施工部位

任务内容

备注:

施工人员施工前,了解图纸轴线、分格尺寸、标高、技术要求、施工要点、材料用途、进入施工现场必须戴好安全帽,系好帽扣,高空作业必须系上安全带,注意安全用电,电线不准乱拖乱拉,电源线均应架空扎牢,施工现场严禁吸烟、每天施工必须落手清,严禁材料乱堆乱放,注意成品保护。

每天项目工长及核算员检查每天完成的数量、质量。

安全员、质量员检查监督施工质量及安全生产执行情况。

本任务书签发后,施工班组必须保质保量完成。

如未按照上述任务书所规定的日期完成施工任务的,将按每延误一天罚

款元进行处罚,因此所造成的其他一切损失,由该施工班组承担。

施工班组长确认签字

完成质量

平安文明出产情况

工程工长意见:

年代日

技术负责人意见:

年月日

核算员意见:。

单工序落料模设计使用说明

冲压模具课程设计系别:模具设计与制造姓名:学号:冲压模具设计说明书目录前言 (3)设计任务书 (4)一、冲压件工艺分析 (5)二、确定冲裁工艺方案 (5)三、确定模具总体结构 (5)四、工艺尺寸计算 (6)五、冲压设备的选择 (7)六、主要零部件的设计 (8)七、模具装配图 (18)心得体会 (19)结束语 (20)前言模具课程设计是CAD/CAM专业教学计划安排的非常重要的教学实践环节,也是毕业设计的首选内容。

其目的在于巩固《模具结构及设计》所学知识,熟悉有关资料,树立正确的设计思想,掌握正确的设计方法,培养学生的实际工作能力。

通过模具结构设计,学生在工艺性分析、工艺方案论证、工艺计算、模具零件结构设计、编写说明书和查阅参考文献等方面受到一次综合的训练,增强学生的动手能力和创新设计能力。

本次设计中,本人的设计任务是根据一个座板的工件设计一副模具。

本人主要做了如下工作:1、根据座板的结构设计计算各部分尺寸;2、确定工艺方案;3、由以上数据画出装配图。

设计任务:一、冲压件工艺分析1、材料:Q235普通碳素结构钢,具有好的塑性,具有良好的冲压性能。

128、00.20-64、2、冲裁件的尺寸精度和表面粗糙度:零件的尺寸精度00.26-35、023.0-96已给公差,冲压生产出的零件精度能够符合零件精度要求。

-0.203、工件结构:结构简单,形状对称。

结论:适合冲裁二、冲压件的工艺方案确定通过以上对该零件的结构、形状及精度的分析,并结合零件的生产批量。

该零件采用落料单工序就可完成冲压加工。

三、确定模具总体结构1、模具类型的选择由冲压工艺分析可知,采用单工序模冲压,所以本套模具类型为单工序落料模。

2、定位方式的选择因为该模具采用条料,控制条料得送进方向采用导料销;控制条料的送进步距采用挡料销。

3、导柱、导套位置的选择由于落料件的结构简单,大批量生产都使用导向装置。

导向方式主要有滑动式和滚动式导柱导套结构。

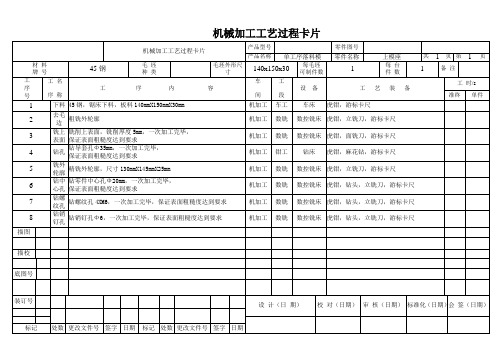

上模座机械加工工艺过程卡片

车工

车床

虎钳,游标卡尺

2

去毛边

粗铣外轮廓

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

3

铣上

表面

铣削上表面,铣削厚度5mm,一次加工完毕,

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,面铣刀,游标卡尺

4

钻孔

钻导套孔Ф35mm,一次加工完毕,

保证表面粗糙度达到要求

机加工

钳工

钻床

虎钳,麻花钻,游标卡尺

5

机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

单工序落料模

零件名称

上模座

共

1

页

第Байду номын сангаас

1

页

材料

牌号

45钢

毛坯

种类

毛坯外形尺寸

140x150x30

每毛坯

可制件数

1

每台

件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时/s

准终

单件

1

下料

45钢,锯床下料,板料140mmX150mmX30mm

铣外

轮廓

精铣外轮廓,尺寸130mmX145mmX25mm

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

6

钻中

心孔

钻零件中心孔Ф20mm,一次加工完毕,

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

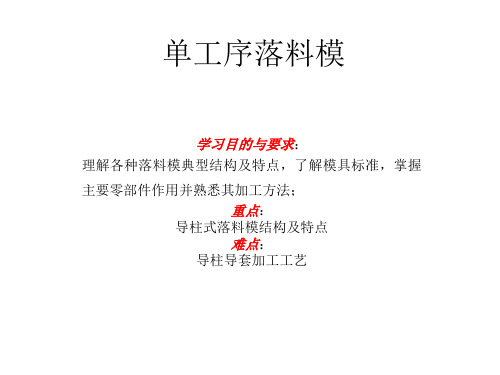

单工序冲裁模

单工序冲裁模是指在压力机一次行程内只完成一个冲压工序的冲裁模,如落料模、冲孔模、切边模、切口模等1.落料模(1)无导向单工序落料模图2.8.1是无导向简单落料模。

工作零件为凸模2和凹模5,定位零件为两个导料板4和定位板7,导料板4对条料送进起导向作用,定位板7是限制条料的送进距离;卸料零件为两个固定卸料板3;支承零件为上模座(带模柄)l和下模座6;此外还有紧固螺钉等。

上、下模之间没有直接导向关系。

分离后的冲件靠凸模直接从凹模洞口依次推出。

箍在凸模上的废料由固定卸料板刮下。

该模具具有一定的通用性,通过更换凸模和凹模,调整导料板、定位板,卸料板位置,可以冲裁不同冲件。

另外,改变定位零件和卸料零件的结构,还可用于冲孔,即成为冲孔模。

无导向冲裁模的特点是结构简单,制造容易,成本低。

但安装和调整凸、凹模之间间隙较麻烦,冲裁件质量差,模具寿命低,操作不够安全。

因而,无导向简单冲裁模适用于冲裁精度要求不高、形状简单、批量小的冲裁件。

(2)导板式单工序落料模图2.8.2为导板式简单落料模。

其上、下模的导向是依靠导板9与凸模5的间隙配合(一般为H7/h6)进行的,故称导板模。

冲模的工作零件为凸模5和凹模13;定位零件为导料板10和固定挡料销16、始用挡料销20;导向零件是导板9(兼起固定卸料板作用);支承零件是凸模固定板7、垫板6、上模座3、模柄1、下模座15;此外还有紧固螺钉、销钉等。

根据排样的需要,这副冲模的固定挡料销所设置的位置对首次冲裁起不到定位作用,为此采用了始用挡料销20。

在首件冲裁之前,用手将始用挡料销压入以限定条料的位置,在以后各次冲裁中,放开始用挡料销,始用挡料销被弹簧弹出,不再起挡料作用,而靠固定挡料销对条料定位。

1—上模座 2—凸模 3—卸料板 4—导料板 5—凹模 6—下模座 7—定位板图2.8.1 无导向单工序落料模1—模柄 2—止动销 3—上模座 4、8—内六角螺钉 5—凸模 6—垫板 7—凸模固定板9—导板 10—导料板 11—承料板 12—螺钉 13—凹模 14—圆柱销 15—下模座16—固定挡料销 17—止动销 18—限位销 19—弹簧 20—始用挡料销图2.8.2 导板式单工序落料模这副冲模的冲裁过程如下:当条料沿导料板10送到始用挡料销20时,凸模5由导板9导向而进入凹模,完成了首次冲裁,冲下一个零件。

单工序落料模

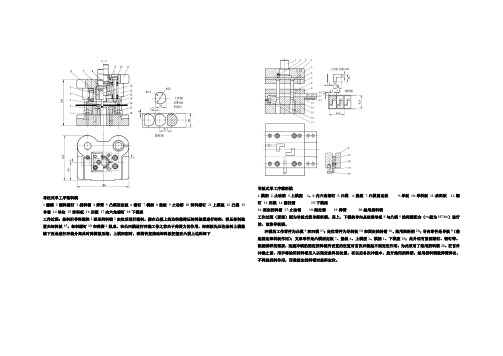

导套的加工工艺路线

工序号 1 2 工序名称 下料 工序内容 按尺寸¢52mm×115mm 切断 车端面保证长度 113mm 钻¢32mm 孔至¢30mm 车¢45mm 外圆至¢45.4mm 倒角 车 3×1 退刀槽至尺寸 镗¢32mm 孔至¢31.6mm 镗油槽 镗¢32mm 孔至尺寸 倒角 3 车外缘 倒角 车¢48mm 的外圆至尺寸 车端面保证长度 110mm 倒内外圆角 4 5 6 7 8 检验 热处理 按热处理工艺进行, 保证渗碳层深度 0.8~1.2mm, 硬度 58~62HRC 磨内外圆 磨 45mm 外圆达图样要求 磨 32mm 内孔,留研磨量 0.01mm 研磨内孔 研磨¢32mm 孔达图样要求 研磨圆弧 检验 万能外圆 磨床 卧式车床 卧式车床 设备 锯床

图3 导柱式落料模

1-螺帽2-导料螺钉 3-挡料销 4-弹簧 5-凸模固定板 6-销钉 7-模柄 8-垫板 9-止动销 10-卸料螺钉 11-上模座 12-凸模 13-导套 14-导柱 15-卸料板 16-凹模 17-内六角螺钉 18-下模座

导柱式单工序落料模

导柱式落料模结构与原理

• 图3是导柱式落料模。这种冲模的上、下模正确位置利用导柱14和导 套13的导向来保证。凸、凹模在进行冲裁之前,导柱已经进入导套, 从而保证了在冲裁过程中凸模12和凹模16之间间隙的均匀性。 上、下模座和导套、导柱装配组成的部件为模架。凹模16用内六角 螺钉和销钉与下模座18紧固并定位。凸模12用凸模固定板5、螺钉、 销钉与上模座紧固并定位,凸模背面垫上垫板8。压入式模柄7装入上 模座并以止动销9防止其转动。 条料沿导料螺栓2送至挡料销3定位后进行落料。箍在凸模上的边 料靠弹压卸料装置进行卸料,弹压卸料装置由卸料板15、卸料螺钉10 和弹簧4组成。在凸、凹模进行冲裁工作之前,由于弹簧力的作用, 卸料板先压住条料,上模继续下压时进行冲裁分离,此时弹簧被压缩 (如图左半边所示)。上模回程时,弹簧恢复推动卸料板把箍在凸模 上的边料卸下

单工序落料模

图2 导板式落料模

1-模柄 2-止动销 3-上模座 4、8-内六角螺钉 5-凸模 6-垫板 7-凸模固定板 9-导板 10-导料板 11-承料板 12-螺钉 13-凹模 14-圆柱销 15-下模座 16-固定挡料销 17-止动销 18-限位销 19-弹簧 20-始用挡料销

导板式单工序落料模

导板式单工序落料模 结构与原理

导柱导模具中起导向作用, 并保证凸模和凹模在工作时具有正确的相 对位置;保证模架的活动部分运动平稳、 无阻滞现象。 • 冷冲模标准导柱和导套如图 4

冷冲模标准导柱和导套图

图4 导柱和导套 a) 导柱 b) 导套

导柱的加工工艺路线

工序号 1 2 工序名称 下料 车端面钻中心 孔 工序内容 按尺寸¢35mm×215mm 切断 车端面保证长度 212.5mm 钻中心孔 调头车端面保证 210mm 钻中心孔 3 车外圆 车外圆至¢32.4mm 切 10mm×0.5mm 槽到尺寸 车端部 调头车外圆至¢32.4mm 车端部 4 5 6 7 8 9 检验 热处理 按热处理工艺进行,保证渗碳层深度 0.8~1.2mm,表面硬度 58~62HRC 研中心孔 研中心孔 调头研另一端中心孔 磨外圆 磨¢32h6 外圆留研磨量 0.01mm 调头磨¢32r4 外圆到尺寸 研磨 研磨外圆¢32h6 达要求 抛光圆角 检验 卧式车床 外圆磨 卧式车床 卧式车床 设备 锯床 卧式车床

单工序落料模

学习目的与要求:

理解各种落料模典型结构及特点,了解模具标准,掌握 主要零部件作用并熟悉其加工方法; 重点: 导柱式落料模结构及特点 难点: 导柱导套加工工艺

冲裁模的典型结构

一、单工序冲裁模

单工序冲裁模: 在压力机一次行程内只完成一个冲压工序的冲裁模。 .落料模 1无导向单工序落料模 2导板式单工序落料模 3导柱式单工序落料模

导柱式单工序落料模鹏飞

导柱式单工序落料模1螺帽2倒料螺钉3挡料销4弹簧5凸模固定板6销钉7模柄8垫板9止动销10卸料螺钉11上模座12凸摸13导套14导柱15卸料板16凹模17内六角螺钉18下模座工作过程:条料沿导料螺栓2送至挡料销3定位后进行落料。

箍在凸摸上的边料靠弹压卸料装置进行卸料,弹压卸料装置由卸料板15,卸料螺钉10和弹簧4组成。

在凸凹模进行冲裁工作之前由于弹簧力的作用,卸料板先压住条料上模继续下压是进行冲裁分离此时弹簧被压缩。

上模回程时,弹簧恢复推动卸料板把箍在凸摸上边料卸下导板式单工序落料模1-模柄2-止动销3-上模座4、8-内六角螺钉5-凸模6-垫板7-凸模固定板9-导板10-导料板11-承料板12-螺钉13-凹模14-圆柱销15-下模座16-固定挡料销17-止动销18-限位销19-弹簧20-始用挡料销工作过程(原理)图为导板式简单落料模。

其上、下模的导向是依靠导板9与凸模5的间隙配合(一般为H7/h6)进行的,故称导板模。

冲模的工作零件为凸模5和凹模13;定位零件为导料板10和固定挡料销16、始用挡料销20;导向零件是导板9(兼起固定卸料板作用);支承零件是凸模固定板7、垫板6、上模座3、模柄1、下模座15;此外还有紧固螺钉、销钉等。

根据排样的需要,这副冲模的固定挡料销所设置的位置对首次冲裁起不到定位作用,为此采用了始用挡料销20。

在首件冲裁之前,用手将始用挡料销压入以限定条料的位置,在以后各次冲裁中,放开始用挡料销,始用挡料销被弹簧弹出,不再起挡料作用,而靠固定挡料销对条料定位。

工作过程:工作零件为凸模2和凹模5,定位零件为两个导料板4和定位板7,导料板4对条料送进起导向作用,定位板7是限制条料的送进距离;卸料零件为两个固定卸料板3;支承零件为上模座(带模柄)l和下模座6;此外还有紧固螺钉等。

上、下模之间没有直接导向关系。

分离后的冲件靠凸模直接从凹模洞口依次推出。

箍在凸模上的废料由固定卸料板刮下。

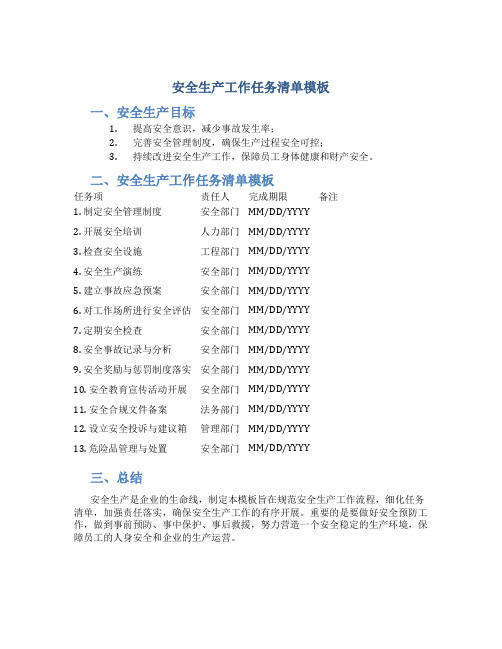

安全生产工作任务清单模板

安全生产工作任务清单模板

一、安全生产目标

1.提高安全意识,减少事故发生率;

2.完善安全管理制度,确保生产过程安全可控;

3.持续改进安全生产工作,保障员工身体健康和财产安全。

二、安全生产工作任务清单模板

任务项责任人完成期限备注

1. 制定安全管理制度安全部门MM/DD/YYYY

2. 开展安全培训人力部门MM/DD/YYYY

3. 检查安全设施工程部门MM/DD/YYYY

4. 安全生产演练安全部门MM/DD/YYYY

5. 建立事故应急预案安全部门MM/DD/YYYY

6. 对工作场所进行安全评估安全部门MM/DD/YYYY

7. 定期安全检查安全部门MM/DD/YYYY

8. 安全事故记录与分析安全部门MM/DD/YYYY

9. 安全奖励与惩罚制度落实安全部门MM/DD/YYYY

10. 安全教育宣传活动开展安全部门MM/DD/YYYY

11. 安全合规文件备案法务部门MM/DD/YYYY

12. 设立安全投诉与建议箱管理部门MM/DD/YYYY

13. 危险品管理与处置安全部门MM/DD/YYYY

三、总结

安全生产是企业的生命线,制定本模板旨在规范安全生产工作流程,细化任务清单,加强责任落实,确保安全生产工作的有序开展。

重要的是要做好安全预防工作,做到事前预防、事中保护、事后救援,努力营造一个安全稳定的生产环境,保障员工的人身安全和企业的生产运营。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工具钳工职业培训

姓名:课题一十字板单工序落料模的装配调试与维修

工作任务单

1.工作要求

(1)时间要求

应会训练教学环节准备操作检查验证总结时间要求(分)

(2)任务描述

十字板落料模装配调试与维修

2.考核要求

(1)读十字板落料模装配图;

(2)编写装配工艺;

(3)用机械固定法装配模具;

(4)正确使用量具测量模具;

(5)安装调试模具。

十字板落料模装配图

1—上模座2—导套3—导柱4—螺钉5—圆柱销6—圆柱销

7—模柄8—螺钉9—卸料螺钉10—垫板11—凸模固定板

12—橡胶13—卸料板14—圆柱销15—凹模16—下模座

17—凸模18—定位销19—螺钉

十字板落料模具明细表

序号图号(标准号)名称数量材料热处理备注

1 CM1-1 上模座 1 Q235

2 CM1-2 导套 2 T10A 58~60HRC

3 CM1-3 导柱 2 T10A 58~60HRC

4 GB/T70.1-2000 螺钉M8×3

5 4 35

5 GB/T119.1-2000 圆柱销8×45 2 35

6 GB/T73-1985 螺钉M6×6 1 35

7 CM1-4 模柄 1 Q235

8 GB/68-2000 螺钉M6×15 4 35

9 CM1-5 卸料螺钉M8×55 4 35

10 CM1-6 垫板 1 45 43~48HRC

11 CM1-7 凸模固定板 1 Q235

12 CM1-8 橡胶 1 聚氨脂橡胶

13 CM1-9 卸料板 1 45 43~48HRC

14 GB/T119.1-2000 圆柱销8×40 2 35

15 CM1-10 凹模 1 T10A 58~60HRC

16 CM1-11 下模座 1 Q235

17 CM1-12 凸模 1 T10A 58~60HRC

18 CM1-13 定位销 3 45 43~48HRC

19 GB/T70.1-2000 螺钉M8×30 4 35。