消失模壳铸造技术

6种消失模铸造技术讲解

6种消失模铸造技术讲解消失模铸造技术是用泡沫塑料制作成与零件结构和尺寸完全一样的实型模具,经浸涂耐火粘结涂料,烘干后进行干砂造型,振动紧实,然后浇入金属液使模样受热气化消失,而得到与模样形状一致的金属零件的铸造方法。

消失模铸造技术1、压力消失模铸造技术压力消失模铸造技术是消失模铸造技术与压力凝固结晶技术相结合的铸造新技术,它是在带砂箱的压力灌中,浇注金属液使泡沫塑料气化消失后,迅速密封压力灌,并通入一定压力的气体,使金属液在压力下凝固结晶成型的铸造方法。

这种铸造技术的特点是能够显著减少铸件中的缩孔、缩松、气孔等铸造缺陷,提高铸件致密度,改善铸件力学性能。

2、真空低压消失模铸造技术真空低压消失模铸造技术是将负压消失模铸造方法和低压反重力浇注方法复合而发展的一种新铸造技术。

真空低压消失模铸造技术的特点是:综合了低压铸造与真空消失模铸造的技术优势,在可控的气压下完成充型过程,大大提高了合金的铸造充型能力;与压铸相比,设备投资小、铸件成本低、铸件可热处理强化;而与砂型铸造相比,铸件的精度高、表面粗糙度小、生产率高、性能好;反重力作用下,直浇口成为补缩短通道,浇注温度的损失小,液态合金在可控的压力下进行补缩凝固,合金铸件的浇注系统简单有效、成品率高、组织致密;真空低压消失模铸造的浇注温度低,适合于多种有色合金。

3、振动消失模铸造技术振动消失模铸造技术是在消失模铸造过程中施加一定频率和振幅的振动,使铸件在振动场的作用下凝固,由于消失模铸造凝固过程中对金属溶液施加了一定时间振动,振动力使液相与固相间产生相对运动,而使枝晶破碎,增加液相内结晶核心,使铸件最终凝固组织细化、补缩提高,力学性能改善。

该技术利用消失模铸造中现成的紧实振动台,通过振动电机产生的机械振动,使金属液在动力激励下生核,达到细化组织的目的,是一种操作简便、成本低廉、无环境污染的方法。

4、半固态消失模铸造技术半固态消失模铸造技术是消失模铸造技术与半固态技术相结合的新铸造技术,由于该工艺的特点在于控制液固相的相对比例,也称转变控制半固态成形。

消失魔法:消失模铸造(技术)

德国BMW铝合金消失模线

德国BMW-6缸缸盖泡沫模样

德国BMW-泡沫 模样热粘合

机械手上涂料

德国BMW--Vulcan 造型线

宝马在中国

13 / 27

2007出席美国消失模铸造年会

1. Degradation and the Degradation Products

Room Temperature

140 °C (413 K)

160 °C (433 K)

200 °C (473 K)

280 °C (553 K)

350 °C (623 K)

380 °C (683 K)

400 °C (703 K)

420 °C (723 K)

Samples heated at 10 °C per minute

Gaseous products form at 275 °C (548 K)

Softening occurs at 160 °C (433 K)

Cellular structure collapses at 120 °C (393 K)

Energy of pattern degradation estimated to be 900 kJ per kg of foam. (Shivkumar et al. 1995)

第六讲 消失魔法 --消失模铸造(技术)

消失模艺术铸造

聚苯乙烯泡沫材料

1951年德国BASF公司苯乙烯专利问世

1954年美国聚苯乙烯泡沫材料实现工业化

消失模铸造专利

1956年美国Shroyer 先生采用聚苯乙烯材料 制作零件原型,将其埋 入砂型中,直接浇注铁 合金,获得金属铸件。 当年他申请专利- 《Cavityless Casting Mold and Method of Making Same》

消失模铸造技术简介及工艺流程

汇报人:

CONTENTS

PART ONE

PART TWO

消失模铸造技术是一种先进的铸造工艺,通过使用可发性聚苯乙烯泡沫塑料模型代替 传统的砂型,实现铸件的成型。

消失模铸造技术的优点包括:生产效率高、铸件质量好、尺寸精度高、表面光洁度 好等。

检验:检查铸件的质量和尺 寸是否符合要求

PART FOUR

发动机缸体:消失模铸造技术可以生产出高精度、高强度的发动机缸体,提高发动机的性能和 寿命。

变速箱壳体:消失模铸造技术可以生产出高强度、高精度的变速箱壳体,提高变速箱的耐用性 和稳定性。

底盘部件:消失模铸造技术可以生产出高强度、高精度的底盘部件,提高汽车的行驶稳定性和 安全性。

检查:检查砂型是 否满足要求,如有 问题及时调整

浇注:将熔融的金 属液注入模具中, 形成铸件

冷却:金属液在模 具中冷却凝固,形 成铸件

脱模:将铸件从模处 理,提高表面质量

清理:去除铸件表面的砂粒 和残留物

脱箱:将铸件从模具中取出

打磨:对铸件表面进行打磨, 使其光滑平整

PART FIVE

绿色环保:采用环保材料,减少污染,提高环保性能 智能化:引入自动化、智能化技术,提高生产效率和质量 复合材料:开发新型复合材料,提高产品性能和寿命 3D打印:结合3D打印技术,实现个性化、定制化生产 数字化:利用数字化技术,实现生产过程的实时监控和优化 轻量化:研发轻量化材料和工艺,降低产品重量,提高性能

车身部件:消失模铸造技术可以生产出高强度、高精度的车身部件,提高汽车的美观性和安全 性。

制造复杂形状的零件 提高零件的精度和表面质量 降低生产成本和周期

消失模壳铸造技术

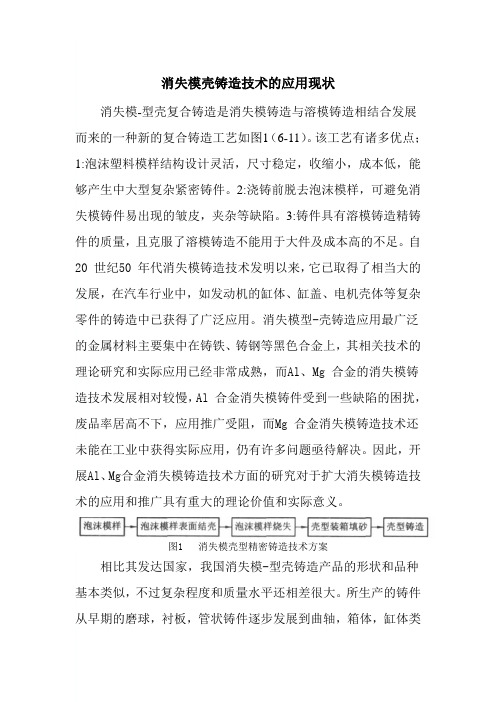

消失模壳铸造技术的应用现状消失模-型壳复合铸造是消失模铸造与溶模铸造相结合发展而来的一种新的复合铸造工艺如图1(6-11)。

该工艺有诸多优点;1:泡沫塑料模样结构设计灵活,尺寸稳定,收缩小,成本低,能够产生中大型复杂紧密铸件。

2:浇铸前脱去泡沫模样,可避免消失模铸件易出现的皱皮,夹杂等缺陷。

3:铸件具有溶模铸造精铸件的质量,且克服了溶模铸造不能用于大件及成本高的不足。

自20 世纪50 年代消失模铸造技术发明以来,它已取得了相当大的发展,在汽车行业中,如发动机的缸体、缸盖、电机壳体等复杂零件的铸造中已获得了广泛应用。

消失模型-壳铸造应用最广泛的金属材料主要集中在铸铁、铸钢等黑色合金上,其相关技术的理论研究和实际应用已经非常成熟,而Al、Mg 合金的消失模铸造技术发展相对较慢,Al 合金消失模铸件受到一些缺陷的困扰,废品率居高不下,应用推广受阻,而Mg 合金消失模铸造技术还未能在工业中获得实际应用,仍有许多问题亟待解决。

因此,开展Al、Mg合金消失模铸造技术方面的研究对于扩大消失模铸造技术的应用和推广具有重大的理论价值和实际意义。

图1 消失模壳型精密铸造技术方案相比其发达国家,我国消失模-型壳铸造产品的形状和品种基本类似,不过复杂程度和质量水平还相差很大。

所生产的铸件从早期的磨球,衬板,管状铸件逐步发展到曲轴,箱体,缸体类零件。

在消失模铸造技术的合金种类上,铸铁件的消失模铸造技术在我国已是基本成熟。

铸钢件的消失模铸造技术在我国也基本掌握。

据统计,2007年中国消失模铸件生产总量达64.8万吨,位居世界第一,2011年我国消失模铸件更是达到了150吨,但是在这些铸件中由特种铸造技术铸造成的铸件占有量却不到一半,特种铸造与传统铸造相比,不论从技术,规模,专用设备,自动化等方面都明显落后。

在我国这些技术都明显的落后于国外,而且从国外引进的设备技术还没有发挥其相应效益。

近年来我国在消失模-型壳铸造技术方面做了很多的研究,而且清华大学,上海交通大学,华中科技大学等高校率先对消失模-型壳铸造等几个特种铸造技术方面进行了研究,并取得了一批国际水平的研究成果。

《消失模铸造简介》课件

对铸件表面进行清理,去除多余的砂粒和杂物,进行后续加 工处理。

03

消失模铸造材料选择

铸铁

灰铸铁

具有良好的铸造性能和切削加工性能 ,广泛应用于汽车、拖拉机、机床等 机械制造业。

球墨铸铁

具有较高的强度和塑性,适用于制造 受力较复杂、要求承受冲击、耐磨损 的零件。

铸钢

碳素铸钢

具有良好的韧性和塑性,适用于制造要求承受较大载荷和冲击的零件。

未来发展趋势

技术进步

随着技术的不断进步,消失模铸造工艺 将更加成熟,生产效率更高,成本更低

。

智能化发展

随着智能化技术的不断发展,消失模 铸造工艺将逐步实现智能化生产,提

高生产效率和产品质量。

环保要求提高

随着环保要求的不断提高,消失模铸 造工艺将更加注重环保方面的研究和 改进。

应用领域拓展

随着消失模铸造工艺的不断完善和应 用领域的拓展,该工艺将在更多领域 得到应用和推广。

优势分析

高效节能

消失模铸造工艺能够显 著提高生产效率,减少 能源消耗,降低生产成

本。

轻量化设计

由于该工艺能够实现近 净成形,因此可以减少 后续加工量,降统铸造方法难以 实现的复杂结构,提高

产品性能。

环保

该工艺减少了废砂、废 渣的产生,降低了对环

境的污染。

由于塑料泡沫模型在高温下气化消失,不 会对金属零件产生任何残留,因此可以获 得高精度的金属零件。

适用范围广

低成本

消失模铸造技术可以应用于各种金属材料 ,如铸铁、铸钢、铝合金等,适用于生产 各种复杂形状的金属零件。

消失模铸造技术可以大幅度减少材料浪费 和加工成本,提高了经济效益。

消失模铸造的应用领域

消失模铸造名词解释

消失模铸造名词解释

消失模铸造是一种先进的铸造技术,也被称为无模具铸造或虚拟模具铸造。

它是通过将铸造模具隐藏在消失模铸造机的内部而实现的。

与传统铸造相比,消失模铸造有许多优点,包括生产效率高、质量稳定、减少废料、节约能源等。

消失模铸造的模具是一个特殊的机器结构,由多个部分组成,包括支撑系统、冷却系统、气体供应系统等。

当铸造过程开始时,模具会由机器人或手动移动到铸造区域,然后通过气体或液体冷却系统进行冷却,确保模具内部完全干燥。

当铸造过程结束时,模具会自动从铸造区域中消失,留下成功的铸件。

消失模铸造的优点包括:

1. 生产效率高:消失模铸造机可以快速生产大量的铸件,减少了生产时间和成本。

2. 质量稳定:由于模具是隐藏在消失模铸造机内部的,因此铸件的质量非常稳定。

3. 减少废料:消失模铸造可以避免铸造废料的产生,减少了浪费和成本。

4. 节约能源:消失模铸造过程中,模具的加热和冷却系统可以节省能源。

消失模铸造是一种先进的铸造技术,具有许多优点,可以用于制造各种不同类型的铸件,包括汽车、航空航天、船舶、电子等各个领域。

随着消失模铸造技术的不断发展和完善,它将在未来的制造领域中发挥越来越重要的作用。

消失模铸造技术

消失模铸造技术简介编辑消失模铸造工艺包括浇冒口系统设计、浇注温度控制、浇注操作控制、负压控制等。

浇注系统在消失模铸造工艺中具有十分重要的地位,是铸件生产成败的一个关键。

在浇注系统设计时,应考虑到这种工艺的特殊性,由于模型簇的存在,使得金属液浇入后的行为与砂型铸造有很大的不同,因此浇注系统设计必定与砂型铸造有一定的区别。

在设计浇注系统各部分截面尺寸时,应考虑到消失模铸造金属液浇注时由于模型存在而产生的阻力,最小阻流面积应略大于砂型铸造。

[1] 铸件工艺编辑由于铸件品种繁多、形状各异,每个铸件的具体生产工艺都有各自的特点,并且千差万别。

这些因素都直接影响到浇注系统设计结果的准确性。

为此,可将铸件以某种方式进行分类。

针对中小铸件,可按铸件生产工艺特点进行分类,如表1所示。

模型簇组合方式可基本反映铸件的特点,以及铸件的补缩形式。

浇注系统各部分截面尺寸与铸件大小、模型簇组合方式以及每箱件数都有关系。

为此,在设计新铸件的工艺时,应根据铸件特征,参照同类铸件浇注系统特点有针对性地进行计算。

因为模型的存在,在浇注过程中模型气化需要吸收热量,所以消失模铸造的浇注温度应略高于砂型铸造。

对于不同的合金材料,与砂型铸造相比,消失模铸造浇注温度一般控制在高于砂型铸造30,50?。

这高出30,50?的金属液的热量可满足模型气化需要的热量。

浇注温度过低铸件容易产生浇不足、冷隔、皱皮等缺陷。

浇注温度过高铸件容易产生粘砂等缺陷。

消失模铸造浇注操作最忌讳的是断续浇注,这样容易造成铸件产生冷隔缺陷,即先浇入的金属液温度降低,导致与后浇注的金属液之间产生冷隔。

另外,消失模铸造浇注系统多采用封闭式浇注系统,以保持浇注的平稳性。

对此,浇口杯的形式与浇注操作是否平稳关系密切。

浇注时应保持浇口杯内液面保持稳定,使浇注动压头平稳。

负压是黑色合金消失模铸造的必要措施。

负压的作用是增加砂型强度和刚度的重要保证措施,同时也是将模型气化产物排除的主要措施。

什么是消失模铸造

什么是消失模铸造一、什么是消失模铸造?消失模铸造技术是将与铸件尺寸形状相似的发泡塑料模型粘结组合成模型簇,刷涂耐火涂层并烘干后,埋在干石英砂中振动造型,在一定条件下浇注液体金属,使模型气化并占据模型位置,凝固冷却后形成所需铸件的方法。

对于消失模铸造,有多种不同的叫法。

国内主要的叫法有“干砂实型铸造”、“负压实型铸造”,简称EPC铸造。

国外的叫法主要有:Lost Foam Process (U.S.A)、P0licast Process(Italy)等。

与传统的铸造技术相比,消失模铸造技术具有与无伦比的优势,因此被国内外铸造界誉为“二十一世纪的铸造技术”和“铸造工业的绿色革命”。

二、国外消失模铸造的发展简史?1956年美国人H.F.SHOYER开始了将聚苯乙烯泡沫塑料用于铸造的试验,并获得成功,引起了人们极大的兴趣,1958年以专利的形式公布于众,当时称之为“无型腔铸造”。

起初,该法只是用来制造金属雕像等艺术品铸件,以后经过许多实践和探索,1962年西德从美国引进专利,消失模铸造法才开始被开发,并在工业上得到应用。

1964年美国的T.R.SMITH发表了使用无粘结剂干砂造型生产消失模铸件的专利。

到了1967年,采用普通粘土砂和自硬砂的消失模铸造法获得了成功,并在许多国家得到了应用,生产了成千上万吨铸件,但无粘结剂干砂实型铸造却没得到发展,仍处于探索阶段。

在整个六十年代直至七十年代,消失模铸造法仅限于单件小批生产,典型产品是汽车模具、机器底座、艺术品等。

1968年,德国人E.KRYZMOWSKI在砂箱内抽成负压进行浇注,取得了专利,即现在的消失模铸造。

八十年代以前,由于专利的制约,生产中使用无粘结剂干砂消失模铸造受到限制;铸造界与其他产业部门协调不够;由于工艺不当、型砂和涂料不合适以及模型质量不高所导致的实型铸件外观及内在质量不够好,造成了一部分人的等待、观望甚至怀疑的态度,使得消失模铸造法发展缓慢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

消失模壳铸造技术的应用现状

消失模-型壳复合铸造是消失模铸造与溶模铸造相结合发展而来的一种新的复合铸造工艺如图1(6-11)。

该工艺有诸多优点;1:泡沫塑料模样结构设计灵活,尺寸稳定,收缩小,成本低,能够产生中大型复杂紧密铸件。

2:浇铸前脱去泡沫模样,可避免消失模铸件易出现的皱皮,夹杂等缺陷。

3:铸件具有溶模铸造精铸件的质量,且克服了溶模铸造不能用于大件及成本高的不足。

自20 世纪50 年代消失模铸造技术发明以来,它已取得了相当大的发展,在汽车行业中,如发动机的缸体、缸盖、电机壳体等复杂零件的铸造中已获得了广泛应用。

消失模型-壳铸造应用最广泛的金属材料主要集中在铸铁、铸钢等黑色合金上,其相关技术的理论研究和实际应用已经非常成熟,而Al、Mg 合金的消失模铸造技术发展相对较慢,Al 合金消失模铸件受到一些缺陷的困扰,废品率居高不下,应用推广受阻,而Mg 合金消失模铸造技术还未能在工业中获得实际应用,仍有许多问题亟待解决。

因此,开展Al、Mg合金消失模铸造技术方面的研究对于扩大消失模铸造技术的应用和推广具有重大的理论价值和实际意义。

图1消失模壳型精密铸造技术方案

相比其发达国家,我国消失模-型壳铸造产品的形状和品种基本类似,不过复杂程度和质量水平还相差很大。

所生产的铸件从早期的磨球,衬板,管状铸件逐步发展到曲轴,箱体,缸体类

零件。

在消失模铸造技术的合金种类上,铸铁件的消失模铸造技术在我国已是基本成熟。

铸钢件的消失模铸造技术在我国也基本掌握。

据统计,2007年中国消失模铸件生产总量达64.8万吨,位居世界第一,2011年我国消失模铸件更是达到了150吨,但是在这些铸件中由特种铸造技术铸造成的铸件占有量却不到一半,特种铸造与传统铸造相比,不论从技术,规模,专用设备,自动化等方面都明显落后。

在我国这些技术都明显的落后于国外,而且从国外引进的设备技术还没有发挥其相应效益。

近年来我国在消失模-型壳铸造技术方面做了很多的研究,而且清华大学,上海交通大学,华中科技大学等高校率先对消失模-型壳铸造等几个特种铸造技术方面进行了研究,并取得了一批国际水平的研究成果。

对促进我国的航天,航空,汽车,军工,电子等方面做了巨大的贡献。

而且我们也应该致力于这方面的研究,使消失模-型壳铸造技术真正的成为21世纪的绿色铸造技术。

[ 6] Ashto n M C, Sharman S G, Br ookes A J. T he r epli cast CS( cer amic shell) process[ J] . M aterials and De sig n, 1984, 5( 5) : 6970.

[ 7] Kohler P G. Ev apo rativ e pattern pr ocess a new di mension fo r the foundr y[ J] . Modern Casting s, 1981, 71( 8) : 3637.

[ 8] 沈桂荣, 黄景福, 曹健, 等. 气化模精铸负压复合铸造工艺研究[ J] . 特种铸造及有色合金, 2002( 4) :

5460.

[ 9] 米国发, 王狂飞, 刘翔宇, 等. EPS 模陶瓷型精密铸造失模工艺研究[ J] . 铸造, 2007, 56( 8) : 828831.

[ 10] 刘子利, 潘青林. 消失模铸造技术的现状与发展[ J] . 铸造工程, 2006, 26( 3) : 1315.

[ 11] 袁子洲, 张劲松, 陈秀娟. 消失模精密铸造工艺研究[ J] . 特种铸造及有色合金, 2003( 4) : 4647.

消失模悬浮铸造技术

消失模悬浮铸造技术是消失模铸造工艺与悬浮铸造结合起来的一种新型实用铸造技术。

该技术工艺过程是金属液浇入铸型后, 泡沫塑料模样气化, 夹杂在冒口模型的悬浮剂( 或将悬浮剂放置在模样某特定位置或将悬浮剂与EPS 一起制成泡沫模样) 与金属液发生物化反应从而提高铸件整体( 或部分) 组织性能。

该方法发明于前苏联, 发展和成熟于美国和日本。

表2 是主要悬浮剂的种类和作用。

目前主要应用范围是型内局部合金化、型内孕育与球化、成形金属基复合材料等[ 18] 。

型内局部合金化是在铸型内某些有特殊要求的部位设法改变合金的局部成分而不改变其他部位的成分, 如制备抗磨铸件/ 普通铸铁材料复合、A-l Cu/ Al 合金和ZZnAl11-1/ ZZnAl4-1 等。

型内孕育与球化是在型内房子孕育剂和球化剂而使金属液变质和球化, 如生产QT500-5/ HT200-40复合铸铁等。

制备金属基复合材料方法( MMC) 目前已能制备很多金属及复合材料, 如A l2O3( p) / Al、Al2O3( p) / Zn、S iC( p) / Zn、不锈钢纤维/ Al 复合材料。

现在在国内该型技术还没成熟。

就是在我国起步最早的铝镁合金特种铸造技术上,该技术也是不成熟。

但是该技术作为近无余量、精确成形的新技术,适合生产复杂零件。

对我国的航天及军工产业都是有很大的推动作用。

而且进入21世纪以来资源对人类来说是一个十分重要的话题,这不仅关系到我们的子孙,也关乎人文明的发展。

消失模悬浮铸造作为21世纪的“铸造中的绿色工程”[1 -6],自然被各国所重视。

[1] Liu X J,Bhavnani S H,Overfelt R A. Simulation of EPS Foam Decomposition in the Lost Foam Casting Process[J]. J Mater Process Technol,2007,182( 1 /3) : 333 - 342.

[2] Liu Z L,Hu J Y,Wang Q D,et al. Evaluation of the Effect of Vacuum on Mold Filling in the Magnesium EPC Process[J]. J Mater Process Technol,2002,120( 1 /3) : 94 - 100.

[3] Thomson J P,Xu S,Sadayappan M. Low Pressure Casting of Magnesium Alloy AZ91 and AM50[J]. AFS Transactions,2004,( 112) : 985 - 994.

[4] Littleton Harry,Miller Brian,Sheldon David,et al. Process Control for Precision Lost Foam Casting-Part1[J]. Foundry Management& Technology,1996,( 12) : 37 - 40.

[5] Martlatt M,Wweiss D J,Hryn J N. Developments in Lost Foam Casting of Magnesium [J]. AFS Transactions,2003,( 111 ) : 1 053 - 1 060.

[6] Lessiter J M. Expendable Pattern Casting: State of the Process[J]. Modern Casting,1994( 1) : 36 - 38.

(18) 陶杰. 消失模铸造方法与技术[ M] . 南京: 江苏科技出版社, 2003.。