大偏移距水平井轨迹设计方法研究

大偏移距丛式水平井三维井眼轨迹设计方法研究

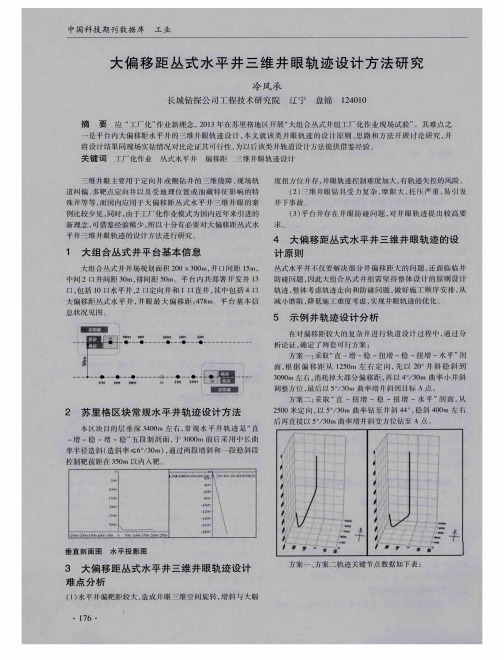

3 3 0 9 0 . 0 0 2 0 . 0 H D 2 7 0 . 0 O 2 9 8 9 . O 7 0 . O 0 4 3 4 1 0 . 6 1 4 9 . 1 2 3 3 7 . 2 3 3 2 5 8 . 1 9 4 . 1 5 5 3 4 9 3 . 0 3 4 9 . 1 2 3 3 7 . 2 3 3 3 1 2 . 1 2 0 . 0 0 6 3 7 4 0 . 6 9 8 9 . 9 4 3 4 4 . 0 1 3 3 9 7 . 0 0 5 . 0 O 7 4 6 7 0 . 5 7 8 9 . 9 4 3 4 4 . 0 1 3 3 9 8 . 0 0 0 . 0 0

1 5 0 0 . 0 0 2 0 . 0 O 2 7 0 . 0 0 1 4 9 4 . 9 5 2 . 4

2 7 2 2 . 3 0 4 4 . 4 6 2 8 5 . 3 1 2 7 0 0 . 6 5 6 . 0 0 3 5 0 2 . 1 4 4 4 . 4 6 2 8 5 . 3 1 3 2 5 7 . 2 6 0 . o 0 3 8 4 5 . 2 3 8 9 . 9 4 3 4 4 . 0 1 3 3 9 7 . 0 0 6 . 0 0 4 7 7 5 . 1 0 8 9 . 9 4 3 4 4 . 0 1 3 3 9 8 . 0 0 O . 0 0

二

,

#

/

/ / ;

( 2 ) 大偏 移 距 水 平 井 需 要 提 前 定 向 调 整 轨 迹 。通 过 提 前 定 向 消耗 大部 分 偏 移 距 , 以 小井 斜 小 曲率 调 整 方 位 。

/

参 考文 献

[ 1 ] 罗玉金 ; 汪兴华 . 丛式井 的优快钻井技术 [ J ] . 重庆科技

大位移水平井轨道优化设计研究

大位移水平井轨道优化设计研究【摘要】为实现安全优质快速钻井,减少井眼轨迹控制的难度和工作量,针对歧口凹陷大位移水平井ZH68-10L井的地质特点,设计了“三增”井眼轨道剖面,将轨道设计值与landmark计算值进行对比;计算了起下钻、旋转钻井、滑动钻进等不同工况下的摩阻扭矩值,据此优选出最优井眼轨道。

【关键词】水平井轨道设计摩阻扭矩landmark歧口凹陷位于黄骅坳陷中区,是黄骅坳陷最大的生油凹陷,勘探面积近3000km2。

2011年,大港油田展开了斜坡区岩性油气藏和潜山油气藏勘探工作。

本文对珵海斜坡大位移水平井ZH68-10L井进行轨道设计,然后利用landmark 软件进行理论摩阻扭矩计算,优选设计出合适的井眼轨道。

1 ZH68-10L井基本情况ZH68-10L井目的层为沙河街组砂三段砂岩储层,靶点垂深4300米。

其钻探目的为落实珵海斜坡沙一下白云岩储层的含油气情况,实现对珵海区块的滚动开发。

2 井身剖面的选择为了有效地保障水平井轨迹控制的成功率及中靶精度,形成了“直-增-增-增-平”的连增复合型“三增”式剖面。

“三增”式剖面井眼轨迹圆滑,摩阻扭矩较小,环空间隙较大,有利于安全钻进,降低水平段施工难度[1]-[4] 。

3 井眼轨道设计结果根据井眼轨道设计的原则及相关公式,设计了造斜点在1100m的“三增”式井眼轨道,然后使用landmark软件对设计结果进行了对比。

设计结果如表1所示。

从以上结果对比可知,两种方法计算结果大致相同,井深、造斜率等计算数据相差很小,说明计算方法是准确的。

4 井眼轨道摩阻扭矩计算结果针对前面设计的井眼轨道,对其摩阻扭矩进行了计算分析[5]。

设计完钻钻具组合为216mm钻头+动力钻具+203mm无磁钻铤+127mm无磁钻铤+127mm加重钻杆+127mm钻杆。

在计算中钻井液密度取1.3g/cm3,摩阻系数取2.5,计算时设钻头在技术套管内。

计算了起下钻、旋转钻井、滑动钻进等不同工况下的摩阻扭矩值。

浅谈大位移水平井轨迹控制技术

浅谈大位移水平井轨迹控制技术目前,大位移水平井钻井技术被广泛应用于石油、天然气的开采施工过程中,对其轨迹进行控制的关键就是井眼轨迹的设计,本文首先对井眼剖面的主要设计原则进行了介绍,进而针对轨道参数的选择以及参数优化后的结果进行了分析,最后对摩阻扭矩进行了分析,以期能够对水平井轨迹的有效控制提供一定的技术依据。

标签:大位移水平井轨迹控制对水平井轨迹进行合理的设计是保证大位移水平井顺利完成的重要关键,除了要保证井身的剖面不能超过钻柱的扭矩极限之外,还要尽可能地降低扭矩摩阻、增加水平延伸的距离。

相比于一般的水平井,大位移水平井本身对于井眼轨迹的设计有着特殊的要求,本文就针对如何具体对大位移水平井的轨迹进行控制以及相关注意事项进行如下分析。

1井眼剖面的主要设计原则在进行大位移水平井的轨迹控制时,其中一个非常重要的关键点就是井眼轨迹的设计,这其中需要以设计方案的可操作性作为主要基础原则。

当斜井段较长的时候,套管的磨损程度和可能性就会越高,相应的轨道剖面设计就很难被实现。

与此同时,设计时还需要注意保证扭矩、拉力和摩阻处于一个较小的范围,因此,可以通过对相关参数进行优化来实现。

2轨道参数的选择2.1造斜点参数在进行造斜点的选择时,如果设计的造斜点相对较浅,会造成斜井段的拉长,导致拉力和扭矩的进一步增大,在进行井段的加长工程中,非常容易产生键槽的问题,在很大程度上提升了井眼的控制难度。

在进行稳斜角具体参数的选择时,滑动钻进摩阻会随着造斜点的提高而增大,对于大位移水平井进行轨迹控制时,设计人员需要尽可能地选择那些相对科学的曲线,同时还需要保证造斜点处于一个较深的水平,这些都有利于直井段对于短斜井段的缩短效应,为后续的钻井下套管作业提供了方便。

2.2稳斜角参数随着稳斜角的不断增大,起下钻摩阻以及旋转的扭矩会随之减小,而滑动钻进摩阻则会随之增加。

因此,为了保证斜稳角处于最佳条件应当将斜井段的长度控制在最短,这样相应的扭矩和摩阻也就越小。

试论大位移水平井钻井设计与施工

中最具 关 键I 陛的技术研 究之一 。

. 4 保证井眼轨迹的有效控制 为 1 2 8 . 0 0 a r m的加 重 型钻 杆 倒装 进行 钻具 间的组 合 ; 在水 平井 2

的 后端 , 当 钻柱 因重 力不 足 必须要 克服 摩 擦阻 力时 , 可在 水平 井 的 直井 段加 一 部分 钻铤 , 针 对井 斜 角在 3 0 。 以上 的 井段 部位 处 可 以增加钻 杆的 重量 , 从而 保证钻 压可 以顺利 传递 。若是钻 井 套管 中的 摩擦 系数 为 0 . 2 5 , 那 么裸 眼中相应 的摩擦 系数 可达 0 . 3 , 因此在 井 口处 要 增加 3 柱 直径 为 1 7 7 . 8 mm的钻铤 , 从 而保

得 到 了极 大 的提升 。并使 水平井 的类 型越 来越 丰富 , 所 涵盖 的 过程 中建 造 出更加牢靠 的井 身 , 采 用 了水 平井裸 眼砾石 充填完 专业 知 识也越 来越 具 专业 化 。在 各种 不 同类 型的钻 井技 术中, 井技 术 。大位移 井在建 设过程 中 , 摩擦 阻力控制是 整个施 工的

2 . 3 优化 大位 移水 平井 钻井 施工 工艺 为 了在施工过 程 中保 证钻 压的 顺利 传递 , 可 以采用调 配钻 1 大位 移水平井钻井设计 具 组 合的 方式来 进 行施 工 , 在水 平 井的直 井 段采用 钻铤 , 逐渐 1 . 1 钻具 的组 合 设计 增 加钻 杆 的重量 ; 同时 要优 选钻 井施 工 中使 用的润 滑剂 , 从而 在对 钻具 进行组 合设计 优化 的过程 中 , 主要 目的是 为 了可 有 效 降低 施工过 程 中的摩擦 系数 ; 及时调 整好 滑动钻井 以及复 以在下 钻的过 程 中有效克 服井 眼中的 摩擦 阻力 , 使其可 以顺利 进 而确 保井 眼中轨迹 的平 滑程 度 ; 可利 用 划 眼 下 至 井底 , 在钻 井 的过程 中可以减 少 因摩 擦产 生的 阻 力 , 进而 合 钻井 的 比例 ,

大位移定向井井身轨迹优化与实例分析

22一、大位移定向井施工技术难点井身结构优化是钻完井降本提效的主要措施之一。

(1)因为地层松软,地层承压能力弱,所以定向是无法保证滑动钻进对于狗腿严重度的要求,从而使井眼轨迹落后于设计,影响后期施工,甚至会填井。

(2)大位移井水平段长度大,在进行导向钻井时,地层摩擦阻力很大,井眼轨迹的控制精度很难控制 ;(3)靶心位置相对较浅,钻具自重教轻,难以克服上部地层摩阻 ;(4)施工过剩中频繁的起下钻操作,大井斜井段容易出现不规则井眼状况,井眼复杂;(5)由于岩屑床的原因,导致机械钻速较低,钻具扭矩增大,易发生井下事故,对于完井作业增加困难等因素。

二、工程设计概况1.井身结构设计A井设计水平位移是1515.49m,设计垂深是1536.00m。

一开前采用打桩方式打入660mm隔水管77.7m(入泥38.00m)。

表层钻进采用Φ444.5毫米钻头开钻,至井深701.00米完钻,下入Φ339.7毫米套管封固造斜段,为二开降低施工摩阻与扭矩提供必要的条件。

油层钻井采用Φ241.3毫米钻头开钻,至井深2243.00米完钻,下入Φ177.8毫米套管封固目的层。

2.井眼轨迹设计依据A井地质设计的水平位移和垂深,采用直—增—稳三段制井眼轨迹剖面形式,防止造斜率达不到设计要求采取最大造斜率12度/100米,井眼设计剖面如表一所示轨道参数三、井眼轨迹控制现场施工工艺1.增斜段井眼控制技术一开采用“3A445mm 钻头 +1.50°Ф244 mm 动力钻具 + 回压凡尔 +定向接头 +Φ203mm无磁钻铤 +配合接头+Ф127 mm 无磁承压钻杆 +Ф127 mm 加重钻杆 X15+Ф127 mm 钻杆”。

通过上部定向效果摸清该钻具组合的实际造斜率,然后仔细记录每个单根的施工情况,根据连续两测点的井斜变化率以及方位变化率,来准确预测井底的井斜方位。

钻至井深703.00m,井斜51.50°,方位331.10°一开完钻。

大位移水平井钻井井眼轨迹控制对策

大位移水平井钻井井眼轨迹控制对策本文简单分析了大位移水平井钻井井眼轨迹设计原则,以及其施工难点,并提出了相应的解决措施。

标签:大位移;水平井;钻井;井眼轨迹1 大位移水平井钻井井眼轨迹设计原则1.1 轨迹设计必须满足现场安全作业施工工况要求钻井作业主要工况有旋转钻进、滑动钻进(马达钻具)、划眼、倒划眼、下完井管柱和起下钻等。

在不同的工况下,井下钻柱受力不同,管柱在井内产生的摩阻、扭矩也各不相同。

因此设计时,必须要对最大工况载荷进行考虑和优化。

钻进期间,井下钻具所受各种力复合作用,主要包括拉力、应力、弯曲力以及侧向力等,要保证钻具组合在受到各种有效轴向载荷下不发生屈曲弯曲或正弦弯曲,上部井口钻具受到的各种有效载荷就不超过其轴向屈服强度值的80%;划眼及倒划眼期间,钻柱所产生侧向力最大,尤其在上部高狗腿度井段,对套管磨损非常严重;起钻期间,整个钻柱受到轴向拉力,摩擦阻力增大,需要考虑起钻过程中发生阻、卡时的钻机提升能力余量。

因此,优先选择使用顶驱钻机进行大位移井作业,而且还可以进行倒划眼起钻,有利于清洁井眼、修整井壁。

1.2 轨道设计的摩阻及扭矩值应当最小大位移井作业中,通常井下摩阻和扭矩较大,是制约水平位移延伸的主要因素。

因此,轨道不断优化设计是减小大位移井摩阻及扭矩的主要方法之一。

1.3 设计的井眼深度尽可能最短在轨道设计中,造斜点与目标靶点间,可以优化设计出无数条井眼轨道,而且每一条长度均存在差异,作业中应尽量选择长度短的轨道,降低作业难度和风险。

2 大位移水平井钻井井眼轨迹控制施工难点2.1 井眼轨迹方位控制通常在进行大位移水平井钻井技术施工中,常常会需要许多穿越的靶点,这在一定程度上增加了井眼轨迹的控制难度,所以工作人员必须要根据实际情况进行综合分析,不仅要保证井眼的施工设计具备科学性,也要正确处理好造斜井段、水平井段以及直井段等各个井段的相互关系,从而确保井眼的施工设计具备合理性。

2.2 钻具摩阻扭矩大通常在进行大位移水平井钻井技术的施工中,钻井工具与井壁之间都会产生一定的摩阻扭矩,继而在一定程度上增加了施工难度,也使得施工中容易发生安全事故。

大位移井钻井井眼轨迹控制对策探析

大位移井钻井井眼轨迹控制对策探析引言随着油气资源的逐渐枯竭,勘探与开发的难度也在逐渐增加。

在油田开发中,大位移井钻井技术已经逐渐成为了发展的趋势。

大位移井钻井是指通过在同一块地面上较小的井底面上进行多次钻井,形成多条井眼,以达到提高地理油田勘探开发效率、增加油气生产量的目的。

大位移井钻井井眼轨迹控制一直是制约大位移井钻井技术应用和发展的难题。

本文将对大位移井钻井井眼轨迹控制对策进行深入探讨。

1. 高难度地质条件由于大位移井钻井井眼轨迹控制的需要在同一地面上进行多次钻井,这就要求在同一油藏内形成不同位置的多条井眼。

往往需要面对复杂的地质条件,如不同的地层构造、地层岩性、地层风险等。

这些地质条件对井眼轨迹控制提出了非常高的要求。

2. 钻井技术限制传统的钻井技术在大位移井钻井井眼轨迹控制上存在一定的限制。

传统的钻井技术通常只能实现直井或轻度斜井的钻井目标,难以满足大位移井钻井井眼轨迹控制的要求。

3. 井下工作环境复杂大位移井钻井井眼轨迹控制需要在地下进行多次定向钻井,这就要求井下工作环境非常复杂。

井下的高温高压、地层条件的不断变化、设备的稳定性等都对井眼轨迹控制提出了挑战。

1. 应用先进的钻井技术针对大位移井钻井井眼轨迹控制的难点,可以采用一些先进的钻井技术,如水平井钻井技术、定向井钻井技术、超深井钻井技术等,以满足多井眼井眼轨迹控制的需求。

通过采用MWD/LWD、井下导向、电缆加密、钻头成像等现代化钻井工艺技术,可以提高大位移井钻井井眼轨迹控制的精度和可靠性。

2. 优化井眼轨迹设计应根据具体的地质情况和勘探开发目标,合理设计大位移井钻井井眼轨迹。

可以采用国际先进的定向井钻井软件进行建模和仿真,优化井眼轨迹设计,以实现在同一油藏内形成不同位置的多条井眼的目标。

3. 加强现场管理和监控在大位移井钻井井眼轨迹控制过程中,加强现场管理和监控是非常重要的。

必须加强现场监督,确保每一次钻井作业都是按照预定的井眼轨迹进行,及时调整井下设备和工艺参数,以保证井眼轨迹的准确性和稳定性。

大位移井轨迹控制技术与优化对策探究

大位移井轨迹控制技术与优化对策探究作者:丁子民来源:《科学与财富》2019年第14期摘要:丛式井钻井的钻具组合都为井下动力钻具,采用MWD 随钻测量配合动力钻具的导向钻井系统,使用滑动导向复合钻井技术,一套钻具组合可以完成上直、定向、增斜、稳斜、降斜等多种工序。

针对钻遇复杂地层的特点和钻井轨迹控制难点,分析井眼各井段轨迹数据及轨迹控制难点,阐述各段井眼轨迹控制技术措施,优化钻井参数,合理控制井身轨迹,成功钻达目的层并顺利完成各井的施工,优选井眼轨迹控制技术,为今后的调整井及二期开发施工,提高轨迹控制能力,提高施工工程质量,从而提高整体效益。

关键词:造斜段;井眼轨迹控制;控制难点;优化参数1 井眼轨迹控制技术以某井台为例,其所在油田开发方案共布6口井,其中定向井5口及水平井1口,(1)六口井的造斜点高,地层软,造斜段在450m井段,在通井或下钻过程中,在造斜段容易发生遇阻后采取划眼手段而钻出新井眼。

(2)1000m以上地层成岩性差,注意防塌、防黏附性卡钻;钻遇不整合面时,应注意防斜防漏。

丛式井组按工程设计井位排序进行施工,防碰绕障难度大。

(3)下部地层复杂,可钻性差,存在着易斜、易漏、易塌。

(4)312m井段不仅深度较深而且裸眼段较长(超过2000m),摩阻大、扭矩和泵压高,井眼清洁和快速钻进困难。

轨迹控制段长、方位漂移变化相对较大等因素造成扭方位频繁。

(5)长稳斜段轨迹控制困难,对于水平井,还需在下部井段进行增斜扭方位施工;在钻井过程中钻具和电测仪器可能会发生疲劳刺漏断落、阻卡等复杂情况。

(6)目的层,中靶半径30 m,中靶质量要求高。

因此,要控制好井眼轨迹,必然要进行增、降斜或调整方位作业,而在井比较深的情况下,增加了施工的难度。

2 钻具组合设计丛式井钻井的钻具组合都为井下动力钻具,采用MWD 随钻测量配合动力钻具的导向钻井系统,使用滑动导向复合钻井技术,一套钻具组合可以完成上直、定向、增斜、稳斜、降斜等多种工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大偏移距水平井轨迹设计方法研究

摘要:随着钻井技术特别是大偏移距水平井的不断发展,钻井的难度也不断

增加,对钻井过程中的力学分析和计算要求越来越高。

由于大偏移距水平井需大

幅度扭方位作业,加大了轨迹控制的难度,且钻具及套管受力较复杂,摩阻扭矩

较大,水平段托压严重,易引发井下事故。

针对大偏移距水平井轨迹设计难点,

本文通过对大偏移距水平井的定义进行阐述,分析了该类水平井的轨迹设计方法,对今后钻井工程设计及现场施工有一定的指导意义。

关键字:大偏移距;油田;钻井;水平井;

大偏移距水平井的最大特点是水平位移大,裸眼段长,在斜井段的钻探过程中,不仅要增加井斜,还要对方位进行同步调整,极大地增加了钻柱和套管柱在

井筒内的摩阻扭矩,严重制约了三维水平井的发展。

基于工厂化平台钻井模式普

遍应用,水平井井眼轨迹逐渐往大偏移距方向发展。

一口井井眼轨迹的好坏很大

程度上由井眼“狗腿”度决定。

“狗腿”度对摩阻具有很大影响,主要是因为在

弯曲井段管柱的刚度效应明显增强,钻柱与井壁间的接触力增大,导致摩阻也随

之增大。

一、大偏移距水平井定义

三维水平井是指井口不在水平段方位线上的水平井,其井口到水平段方位线

的垂直距离称为偏移距。

偏移距大于200m的三维水平井称为大偏移距三维水平井,偏移距介于100~200m的三维水平井成为中偏移距三维水平井,偏移距小于100m的三维水平井称为小偏移距三维水平井。

如图1所示,在水平投影图中,靶

点A与靶点B构成的靶体与井口坐标O不共线,OD就是其偏移距。

OA是水平段

的靶前位移,是AD实际有效靶前位移,大偏移距三维水平井在现场施工过程中

主要参考有效靶前距AD、偏移距OD及垂深对实钻剖面进行优化,φ是水平井的

设计方位角,φA、φB分别是靶点A、靶点B的闭合方位,φD为先期定向方位角。

图1 带靶前位移的大偏移距水平井概念描述图

二、大偏移距水平井轨迹模型分析

1、大偏移距水平井几何评价模型

以往的水平井轨道设计优化及最优控制技术均是建立在数学或力学模型基础上,约束条件多、迭代次数多、计算复杂、无成形软件可供计算,对井眼轨迹实际可优化性及操作性不高。

因此本文引入计算简洁、实用性强的三维无因次系数法这一几何模型来定量描述大偏移距水平井井眼轨迹的空间三维程度复杂形态,进而可以评价出不同模型优化下的轨迹剖面优劣。

无因次系数值越大,三维水平井井眼轨迹三维程度越高,轨迹曲率越大;反之则越小。

2、五点六段式剖面模型

大偏移距水平井经过力学计算、摩阻扭矩分析及现场实钻井数据回归统计优化分析,通过三维无因次系数对传统五段式剖面及在其基础上的优化模型进行了综合计算、对比,优选出目前最适合MH油田区域的五点六段式轨迹剖面。

二维水平井传统五段式轨迹剖面是“直井段—增斜段—稳斜段—增斜段—水平段”,而改进的五点六段式剖面是将复杂的三维水平井井眼轨迹由5个节点分成6段,五点是指“二开造斜点—走偏移距/负位移起始造斜点—扭方位起始调整点—全力增斜点—入窗着陆点”,六段是指“直井段—走偏移距/负位移定向造斜段—稳斜控制段—扭方位调整段—全力增斜入窗段—水平段”。

这样的优点是在现

场施工作业中,将轨迹控制利用了化整为零的方法分段控制,各段轨迹控制

目标显明、分工明确,降低三维水平井轨迹优化的难度,提高整体井眼轨迹控制

的精度,增大了现场定向工程师的可操作性。

三、大偏移距水平井轨迹设计原则

MH油田采用“工厂化+大平台”钻井模式,单平台最多部署8口水平井,井

口间距5m,水平井最大偏移距达到571m。

为确保套管安全下至井底,以剩余钩

载不小于套管自身重量10%为临界条件,初步拟定适用于该区块工厂化平台钻井

不同偏移距轨迹,优化设计原则如下:裸眼段摩擦系数较小时,由于常规三维轨

迹下套管剩余钩载最大,建议采用常规三维轨迹设计方法;裸眼段摩擦系数较大,当靶前距为300m,在偏移距不大于170m情况下,采用常规三维轨迹设计方法。

该方法不需要提前造斜,现场轨迹控制相对简单;在偏移距处于170~300m范围

之内,推荐采用双二维轨迹设计方法,提前消除偏移距;偏移距大于300m情况下,推荐采用小井斜扭方位轨迹设计方法。

当靶前距为400m,在偏移距不大于

130m情况下,采用常规三维轨迹设计方法;在偏移距处于130~340m范围之内,

采用双二维轨迹设计方法;在偏移距大于340m情况下,采用小井斜扭方位轨迹

设计方法:

无因次几何评价模型筛选出的五点六段式剖面优化方法明显优于传统五段式

三维方法。

五点六段式剖面优化法设计的剖面的摩阻扭矩较小,可有效降低长裸

眼水平段后期施工风险。

五点六段式剖面采用了将大偏移距三维水平井井眼轨迹

控制技术“化整为零”的方法,将复杂的三维井眼轨迹分段精细化控制,各段控

制目标明确。

大大降低了轨迹控制难度,提高了井眼轨迹控制规范性。

四、大偏移距水平井轨迹设计方法分析

针对大偏移距水平井轨迹设计,目前常用的有常规三维轨迹设计方法、小井

斜扭方位轨迹设计方法和双二维轨迹设计方法。

常规三维轨迹设计方法采用五段

制剖面,即“垂直段-增斜段-稳斜段-扭增段-水平段”。

该方法的突出特点

是将“扭方位”和“增斜”一体化,优点是井深通常最短,缺点是入靶难度较大。

小井斜扭方位轨迹设计方法采用七段制剖面,即“垂直段-增斜段-稳斜段-扭

方位段-稳斜段-增斜段-水平段”。

双二维轨迹设计方法采用九段制剖面,即“垂直段-增斜段-稳斜段-降斜段-垂直段-增斜段-稳斜段-增斜段-水平段”,该方法与小井斜扭方位理念相同:在井斜角较小时将方位摆正再进行增斜段轨迹设计,不同处在于后者方位摆正后井斜不用降至0°。

该方法有助于缩短扭方位段长度,提高钻井速度,也有助于克服垂深和造斜率的双重不确定性,降低中靶难度。

结论

随着偏移距增大,下套管过程中井壁对套管柱侧向作用力和旋转钻进过程钻具所受扭矩均逐渐增加,套管下至井底剩余钩载减小。

与常规三维轨迹相比,双二维轨迹和小井斜扭方位轨迹受偏移距影响较小;当摩擦系数较小时,常规三维轨迹优于双二维轨迹、小井斜扭方位轨迹;当摩擦系数较大时,双二维轨迹和小井斜扭方位轨迹明显比常规三维轨迹更有利于钻井施工。

参考文献:

[1]梁海军,李娜.适用于长庆大偏移距三维水平井的新型剖面和轨迹评价几何模型[J].西部探矿工程,2015,27(10):37-40.。