双相钢去应力退火

冷轧双相钢连续退火组织的转变

in pearlite area firsny and cementite particles in

ferrite grains and at boundari髓8re a【so trazlsfo珊ed佃t。austenite.5Iand。slow。∞ling d。wn tD 630一680℃出er

bet眦n dtfomed tion of

fer血e.s 3trongly innuenced by heating rate and occurs mainly

600℃and 720℃.When

h曲ted with 10℃/s.recry5tallization will continue in intercritical area.Peadlte changes inconspicuou51y du—ng the

Experimental Study on MicrOstructure Evolution in ContinuOus

Annealing of Cold-Rolled Dual Phase Steels

KuANG shuangi, KANG Yong-Iinl, Yu Ha01, LIu Renldong。, YAN Li“g。

Qu蚰ch micr惦trunmt w岫parti—a喊蛐izatioⅡ

连续退火初期再结晶开始温度比罩式退火明显 偏高,且再结晶过程是在瞬间完成的。这主要是由 于连续退火加热速度较快以致再结晶发生的过热度 增加,但是一旦发生了再结晶,由于已经处于较高温 度,进行再结晶的热激活能非常高,因此,再结晶过 程在数十秒内即可以完成。

图4显示了以5℃/s的速度加热,在650、680、 700℃下试样的再结晶情况,可以看出,650℃时, 变形组织的基体上出现了大量铁素体再结晶核心, 当温度进一步升高到680℃,再结晶大量进行,700 ℃下铁索体再结晶基本完成。在整个铁素体再结晶 过程中,珠光体形貌没有明显变化,即使在700℃铁 素体再结晶基本结束时,珠光体仍然呈条带状分布 于铁素体晶界上,但是从图中可以发现,在大块的变 形璩光体附近,碳化物在加热过程中变为球状,而且 在铁素体晶粒内也出现球状碳化物颗粒。出现这种 现象的原因可能是破碎珠光体中的铁素体被再结晶 晶粒吞并,而留下孤立的渗碳体颗粒。 2.3双相区奥氏体化相变与铁素体的析出

双相钢

1.双相不锈钢的定义所谓双相不锈钢是在其固淬组织中铁素体相与奥氏体相各占一半,一般最少相的含量也需要达到30%。

2.双相不锈钢的特性与优势由于两相组织的特点,通过正确控制化学成分和热处理工艺,使DSS兼有铁素体不锈钢和奥氏体不锈钢的优点。

与奥氏体不锈钢相比,双相不锈钢的优势如下:(1)屈服强度比普通奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。

采用双相不锈钢制造储罐或压力容器的壁厚要比常用的奥氏体减少30-50%,有利于降低成本。

(2)具有优异的耐应力腐蚀破裂的能力,即使是含合金量最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中。

应力腐蚀是普通奥氏体不锈钢难以解决的突出问题。

(3)在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的316L奥氏体不锈钢,而超级双相不锈钢具有极高的耐腐蚀性,再一些介质中,如醋酸,甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金。

(4)具有良好的耐局部腐蚀性能,与合金含量相当的奥氏体不锈钢相比,它的耐磨损腐蚀和疲劳腐蚀性能都优于奥氏体不锈钢。

(5)比奥氏体不锈钢的线膨胀系数低,和碳钢接近,适合与碳钢连接,具有重要的工程意义,如生产复合板或衬里等。

(6)不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对结构件应付突发事故如冲撞,爆炸等,双相不锈钢优势明显,有实际应用价值。

与奥氏体不锈钢相比,双相不锈钢的弱势如下:(1)应用的普遍性与多面性不如奥氏体不锈钢,例如其使用温度必须控制在250摄氏度以下。

(2)其塑韧性较奥氏体不锈钢低,冷,热加工工艺和成型性能不如奥氏体不锈钢。

(3)存在中温脆性区,需要严格控制热处理和焊接的工艺制度,以避免有害相的出现,损害性能。

与铁素体不锈钢相比,双相不锈钢的优势如下:(1)综合力学性能比铁素体不锈钢好,尤其是塑韧性,不象铁素体不锈钢那样对脆性敏感。

(2)除耐应力腐蚀性能外,其他耐局部腐蚀性能都优于铁素体不锈钢。

2205双相钢

2205双相钢双相不锈钢2205合金是由21%铬,2.5%钼及4.5%镍氮合金构成的复式不锈钢。

它具有高强度、良好的冲击韧性以及良好的整体和局部的抗应力腐蚀能力。

特点:1.双相不锈钢2205合金与316L和317L奥氏体不锈钢相比,2205合金在抗斑蚀及裂隙腐蚀方面的性能更优越,它具有很高的抗腐蚀能力,与奥氏体相比,它的热膨胀系数更低,导热性更高。

2.双相不锈钢2205合金与奥氏体不锈钢相比,它的耐压强度是其两倍,与316L和317L相比,设计者可以减轻其重量。

2205合金特别适用于—50°F/+600°F 温度范围内,在严格限制的情况下(尤其对于焊接结构),也可以用于更低的温度。

化学成分:C≤0.030 Mn≤2.00 Si≤1.00 p≤0.030 S≤0.020 Cr 22.0~23.0 Ni 4.5~6.5 Mo3.0~3.5 N0.14~0.20(奥氏体-铁素体型)双相不锈钢(Duplex stainless steel)双相不锈钢是一种铁素体相和奥氏体相共存的不锈钢,同时也是集优良的耐蚀性能、高强度和易于加工制造等诸多优异性能于一身的钢种。

双相不锈钢已经有60多年的历史,世界上第一批双相不锈钢于1930年在瑞典生产出来并用于亚硫酸盐造纸工业。

1968年不锈钢精炼工艺——氩氧脱碳工艺(AOD)的发明,使一系列新的不锈钢的产生成为可能。

AOD工艺带来的诸多进步之一就是合金元素N的添加。

双相不锈钢添加N元素可以使焊接状态下热影响区的韧性和耐蚀性能接近于基体金属的性能,还可以降低有害金属间相的形成速率。

双相不锈钢同奥氏体不锈钢一样,是一种按腐蚀性能排序的钢种,腐蚀性能取决于它们的合金成分。

双相不锈钢一直在不断发展,现代的双相不锈钢可以分为四种类型:1、不含Mo的低级双相不锈钢2304;2、标准双相不锈钢2205,占双相钢总量的80%以上;3、25%Cr的双相不锈钢,典型代表合金255,可归为超级双相不锈钢;4、超级双相不锈钢,含25-26%Cr,与255合金相比Mo和N的含量增加。

Ti、Nb奥氏体不锈钢不需要去应力退火的原因分析

Ti、Nb奥氏体不锈钢不需要去应力退火的原因分析

一般的规范对不锈钢管道焊后热处理都没有要求,因为不锈钢焊后热处理的话,有一个敏化温度区,会降低不锈钢的耐腐蚀性能。

只有在工厂有条件的情况下,可对不锈钢设备进行固溶处理或者稳定化处理,消除应力,提高他的耐腐蚀性能。

A不锈钢和双相不锈钢焊后一般进行与其固溶工艺相同的焊后热处理,其目的是提高耐腐蚀性能;M不锈钢因淬透性好,空冷都能形成马氏体,所以焊后一般进行回火处理,其目的是提高焊接接头的韧性,降低硬度,消除应力。

不锈钢只能固溶处理,本身就做不了热处理,所以不锈钢在加工后一般都不需要消除应力热处理。

最好自己查相关资料,网上得来总是假,碰到不懂装懂的,随便应答的,根本就是假的或骗人的就直接误导你,甚至害惨你。

2205双相钢去应力

2205双相钢去应力

2205双相钢是一种具有优异耐蚀性和高强度的不锈钢材料,常用于海洋工程、化工设备和石油炼制等领域。

去应力是一种处理方法,旨在消除材料内部的应力,提高材料的稳定性和可靠性。

针对2205双相钢的去应力处理,可以采用以下多角度的方法:

1. 热处理,通过加热和冷却的过程,可使材料内部的应力得到释放。

常用的热处理方法包括退火、固溶处理和时效处理。

这些方法能够改善材料的晶体结构,减少应力集中和晶界的应力。

2. 机械加工,采用机械加工方法,如切割、铣削、钻孔等,可以消除材料表面和内部的应力。

通过机械加工,可以改变材料的形状和结构,减少应力集中的区域。

3. 预应力处理,通过施加外部的预应力,可以对材料进行拉伸或压缩,使内部的应力得到平衡和释放。

常用的预应力处理方法包括拉伸、压缩和扭转等。

4. 超声波处理,超声波通过在材料中传播的方式,可以改变材

料的晶体结构和内部应力分布。

超声波处理可以有效地减少材料的应力集中和应力腐蚀。

综上所述,针对2205双相钢的去应力处理可以采取热处理、机械加工、预应力处理和超声波处理等多种方法,以实现材料内部应力的消除和释放,提高材料的稳定性和可靠性。

去应力退火的目的

去应力退火的目的

采用冷卷工艺卷制的螺旋弹簧,普遍选用铅浴等温淬火冷拔钢丝(碳素弹簧钢丝、琴钢丝)和油淬火回火弹簧钢丝。

用这些钢丝冷卷制成的弹簧,不需淬火处理,但必须进行去应力退火。

去应力退火通常简称为回火,有时也称消除应力回火或去应力回火。

去应力退火的目的是:

1)消除金属丝冷拔加工和弹簧冷卷成形的内应力;

2)稳定弹簧尺寸,未经去应力退火的弹簧在后面的工序加工中和使用过程中会产生外径增大和尺寸不稳定现象;

3)提高金属丝的抗拉强度和弹性极限;

4)利用去应力退火来控制弹簧尺寸。

如有时将弹簧装在夹具上进行去应力退火能起到调整弹簧的高度。

冷加工全退火410和304弹簧材料机械性能

虽然304钢是全奥氏体钢而410钢是全铁素体钢,但其韧始的拉伸强度和届服强度几乎相等。

冷加工使其强度增加而延展性降低。

但410钢的加工硬化速度与碳钢和低合金钢相近,而304钢的加工硬化速度则大得多。

而且,冷轧压下率超过约50%后,410钢即失去延展性,不能再作进一步加工,而304钢即使在硬度很高时仍然可以继续加工。

410钢在所有状态下都呈铁磁体,冷加工对其耐蚀性和磁性影响都不大。

但304钢经冷加工后耐蚀性稍有降低,同时由非磁性钢变为磁性钢。

钢的退火工艺 完全退火 去应力退火工艺曲线及操作规程

钢的退火工艺完全退火去应力退火工艺曲线及操作规程2010-10-08 22:10:03| 分类:精密钢管| 标签:|字号大中小订阅退火是将钢材或各种金属机械零件加热到适当温度,保温一段时间,然后缓慢冷却,可以获得接近平衡状态组织的热处理工艺。

在机械制造行业,退火通常作为工件制造加工过程中的预备热处理工序。

一. 完全退火完全退火是将钢件或各种机械零件加热到临界点Ac3以上的适当温度、在炉内保温缓慢逐渐冷却的工艺方法。

其目的是为了细化组织、降低硬度、改善机械切削加工性能及去除内应力。

完全退火适用于中碳钢和中碳合金钢的铸钢件、焊接件、轧制件等。

完全退火工艺曲线见图1.1。

1. 工件装炉:一般中、小件均可直接装入退火温度的炉内,亦可低温装炉,随炉升温。

2. 保温时间:保温时间是指从炉子仪表到达规定退火加热温度开始计算至工件在炉内停止加热开始降温时的全部时间。

工件堆装时,主要根据装炉情况估定,一般取2~3h。

3. 工件冷却:保温完成后,一般停电(火),停止加热,关闭炉门逐渐缓冷至500℃即可出炉空冷。

对某些合金元素含量较高、按上述方式冷却后硬度仍然偏高的工件,可采用等温冷却方法,即在650℃附近保温2~4h后再炉冷至500℃。

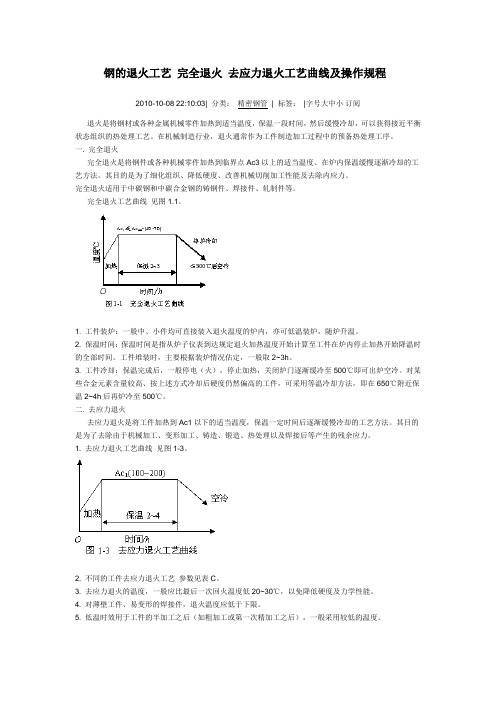

二. 去应力退火去应力退火是将工件加热到Ac1以下的适当温度,保温一定时间后逐渐缓慢冷却的工艺方法。

其目的是为了去除由于机械加工、变形加工、铸造、锻造、热处理以及焊接后等产生的残余应力。

1. 去应力退火工艺曲线见图1-3。

2. 不同的工件去应力退火工艺参数见表C。

3. 去应力退火的温度,一般应比最后一次回火温度低20~30℃,以免降低硬度及力学性能。

4. 对薄壁工件、易变形的焊接件,退火温度应低于下限。

5. 低温时效用于工件的半加工之后(如粗加工或第一次精加工之后),一般采用较低的温度。

表C 去应力退火工艺及低温时效工艺。

双相钢介绍

双相钢介绍双相不锈钢是不锈钢种之一,因组织中铁素体和奥氏体相大约各占一半而得名。

这样的双相组织使得铁素体和奥氏体晶粒均显著细化。

由于铁素体的存在,使得双相钢的强度是普通奥氏体钢的两倍,它很好地结合了奥氏体和铁素体不锈钢的优点。

各相的百分比取决于化学成分和热处理制度,主要合金元素是铬和镍。

兼具奥氏体不锈钢的高韧性、可焊接性以及铁素体不锈钢的高强度、耐腐蚀性和抗应力腐蚀性。

镍含量只有普通奥氏体不锈钢的一半,因此价格较便宜,且受镍价格影响较小。

由于铬含量高,抗氢致裂纹腐蚀及氯化物应力腐蚀性优良。

同时,由于是双相混合组织,也减少了晶间腐蚀的可能性,在焊接凝固过程中不易出现裂纹。

为了确保各合金元素的最佳配比,适当增加铬和钼的含量,与双相钢的优良性能相权衡,这些成本是很少的。

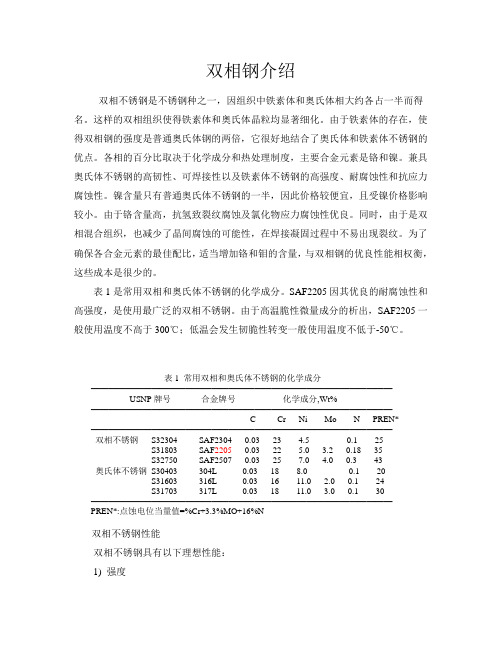

表1是常用双相和奥氏体不锈钢的化学成分。

SAF2205因其优良的耐腐蚀性和高强度,是使用最广泛的双相不锈钢。

由于高温脆性微量成分的析出,SAF2205一般使用温度不高于300℃;低温会发生韧脆性转变一般使用温度不低于-50℃。

表1 常用双相和奥氏体不锈钢的化学成分———————————————————————————————————USNP牌号合金牌号化学成分,Wt%———————————————————————————————————C Cr Ni Mo N PREN*———————————————————————————————————双相不锈钢S32304 SAF2304 0.03 23 4.5 - 0.1 25S31803 SAF22050.03 22 5.0 3.2 0.18 35S32750 SAF2507 0.03 25 7.0 4.0 0.3 43 奥氏体不锈钢S30403 304L 0.03 18 8.0 - 0.1 20S31603 316L 0.03 16 11.0 2.0 0.1 24S31703 317L 0.03 18 11.0 3.0 0.1 30 ———————————————————————————————————PREN*:点蚀电位当量值=%Cr+3.3%MO+16%N双相不锈钢性能双相不锈钢具有以下理想性能:1) 强度双相不锈钢的强度是普通奥氏体和铁素体不锈钢的两倍,拉伸和屈服强度一般也更高,但是韧性较奥氏体不锈钢差一些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双相钢去应力退火

双相钢是一种具有优异性能的金属材料,广泛应用于航空航天、汽车制造、能源等领域。

然而,在制造过程中,双相钢会因为应力的积累而出现变形和裂纹等问题,影响其使用效果。

为了解决这个问题,可以采用应力退火的方法来提高双相钢的性能。

应力退火是一种通过热处理来减轻材料内部应力的方法。

在双相钢的制造过程中,由于冷加工等原因,材料内部会产生应力,导致材料变形和裂纹的产生。

而应力退火可以通过加热材料并保持一定时间,使材料内部的应力得到释放和平衡,从而改善材料的性能。

应力退火可以减轻双相钢的变形问题。

在冷加工过程中,由于双相钢的晶格结构发生变化,使得材料内部出现应力。

这些应力会导致双相钢的变形,影响其外观和尺寸精度。

而应力退火可以通过加热材料,使晶格结构重新排列,使得应力得到释放,从而减轻材料的变形问题。

应力退火还可以减少双相钢的裂纹问题。

在冷加工过程中,由于材料内部应力的积累,容易导致双相钢表面出现裂纹。

而应力退火可以通过加热材料,使得材料内部应力得到释放和平衡,从而减少裂纹的产生。

应力退火还可以提高双相钢的机械性能。

在冷加工过程中,双相钢的强度和硬度会得到提高,但韧性和延展性会降低。

而应力退火可

以通过恢复晶格结构的方式,使得材料的韧性和延展性得到提高,同时保持一定的强度和硬度。

应力退火还可以提高双相钢的耐腐蚀性能。

在冷加工过程中,双相钢的晶界会出现应力集中现象,容易导致腐蚀的发生。

而应力退火可以通过恢复晶格结构的方式,使得晶界的应力得到释放,从而减少腐蚀的可能性。

应力退火是一种提高双相钢性能的有效方法。

通过加热材料并保持一定时间,可以减轻材料的变形和裂纹问题,提高材料的机械性能和耐腐蚀性能。

在实际应用中,应根据双相钢的具体情况和要求,选择合适的退火温度和时间,以达到最佳的效果。